прямолинейности и плоскостности и их толщина должны быть в пределах допусков, указанных на чертеже. Если требуется опилить не только широкие стороны детали, но и узкие, то опиливание начинают с более длинной боковой стороны. Затем обрабатывают короткие стороны под углом 90° с проверкой их от длинной (базовой) стороны. При обработке последней стороны выдерживают параллельность с базовой плоскостью.

Опиливание сопряженных поверхностей — самый распространенный вид опиливания, так как оно предназначается для плоскостей, расположенных под углом 90° друг к другу или под иным углом. Наружные углы обрабатывают плоскими напильниками, внутренние углы в зависимости от их размера можно обрабатывать плоскими (с одним ребром без насечки) и трехгранными напильниками. Обработку заготовки начинают с базовой (наиболее длинной или широкой) поверхности. Ее опиливают окончательно, соблюдая все правила опиливания и контроля плоских поверхностей. Затем угольником предварительно проверяют угол между обработанной и необработанной поверхностями Выступающие места на обрабатываемой поверхности опиливают, периодически проверяя угол угольником, а отклонение от плоскости и прямолинейности — лекальной линейкой. Если при этом наблюдается равномерный просвет между проверяемой поверхностью и лекальной линейкой, проверяемым углом и ребром угольника, то работа по обеспечению точности обработки считается выполненной, после чего на обработанную поверхность необходимо нанести напильником равномерные продольные штрихи.

Просвет

Контроль отклонения от перпендикулярности с помощью угольника

Последовательность опиливания поверхностей, расположенных под внутренним углом, такая же, как и поверхностей, расположенных под

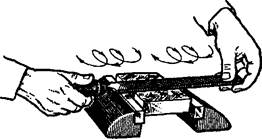

внешним углом, т.е. вначале обрабатывают базовую поверхность, затем по ней опиливают другую сопрягаемую поверхность. Особое внимание надо обращать на тщательность обработки мест сопряжения внутренних плоскостей угла. При закреплении заготовки в тисках для пред охр нения уже обработанной боковой поверхности от поврежден! следует обязательно пользоваться накладными нагубниками на рис. цифры 1-8указывают последовательное опиливания угольника. Закрепив в тисках деревянный брусок и установив на нем заготовку так, как показано на рис. опиливают широкие плоскости 1 и 2. Затем, надев на губы тисков накладные нагубники из мягкого металла, опиливав наружные ребра 3 и4 угольника под углом 90°, выдержива прямой угол между ребрами и широкими плоскостями 1 и 2л. Перед началом обработки внутренних ребер в вершине внутреннего угла для удобства опиливания делают прорез (разрез ножовкой) шириной 1 мм. При опиливании внутри ребер5и6 необходимо обеспечить параллельность сторон 3 и 5, а также 4 и 6.Последними обрабатывают торец 7 и peбер 8, обеспечивая заданные размеры угольника и прямые углы между всеми ребрами и широкими сторонами.

По окончании опиливания производят отделку поверхностей угольника, используя шлифовальную шкурку, наложенную на напильник.

Криволинейные поверхности разделяются на выпуклые и вогнутые; они могут находиться как на плоских деталях типа шаблонов, так и на фасонных деталях.

Прежде чем приступить к опиливанию криволинейной поверхности, следует разметить заготовку, удалить лишний металл путем вырезания ножовкой, срубания зубилом или высверливания с последующим вырубанием.

Выпуклые криволинейные поверхности обрабатывают двумя способами: раскачиванием напильника или удвоением числа сторон. В первом случае, в)напильник перемещают вдоль обрабатываемой поверхности. Сначала он носком касается заготовки, ручка поднята. По мере продвижения хвостовая часть опускается — напильник наклоняется на себя.

Опиливание путем удвоения числа сторон 2) выполняется в поперечном направлении. Запиливают ряд площадок. Удваивая число сторон получающейся ломано постепенно приближаются к криволинейной поверхности.

Контроль выпуклой поверхности производят шаблоном штангенциркулем и другим инструментом.

14. Шабрение.

Цель изучить - процесс шабрения;

- приёмы шабрения;

Шабрение — слесарная отделочная операция по обработке незакаленных поверхностей деталей путем соскабливания тонких стружек с помощью шаберов. Эта операция применяется при выполнении сборочных и ремонтных работ, когда требуется обеспечить хорошее прилегание сопрягаемых поверхностей и герметичность соединения. Шабрением обрабатывают вручную и на станках прямолинейные и криволинейные поверхности таких деталей, как направляющие станин, суппортов, а также вкладыши подшипников скольжения, поверхности поверочного инструмента — плит, угольников, линеек с широкой рабочей поверхностью и др.

В практике слесарных, слесарно-сборочных и ремонтных работ шабрение составляет 20...25 %. Широкое применение шабрения объясняется особыми свойствами полученной поверхности: шабреная поверхность в отличие от шлифованной или полученной абразивной притиркой более износостойкая, так как не имеет рисок и царапин, остатков абразивных зерен, ускоряющих процесс износа трущихся поверхностей; она лучше смазывается и дольше сохраняет смазывающие вещества благодаря наличию так называемой разбивки этой поверхности на пятна (чередование выступающих и углубленных мест); шабреная поверхность позволяет применять самый простой и доступный способ оценки ее качества — по числу пятен на единицу площади.

Шабрению предшествует обработка резанием, например опиливание, шлифование, строгание, фрезерование и т.д. На шабрение оставляют припуск 0,1...0,4 мм. Перед шабрением плоские поверхности обычно припиливают личным напильником с проверкой «на краску» Напильник двигают круговыми движениями, снимая металл с окрашенных мест. Опиливание ведут осторожно, так как при сильном нар жиме на заготовку напильник может оставить глубокие впади* ны и царапины. После опиливания окрашенных пятен плоскость заготовки снова проверяют на окрашенной поверочной плите, а затем продолжают опиливать новые пятна. Опиливание и проверку чередуют до тех пор, пока не будет достигнут* равномерность расположения пятен по всей плоскости заготовки.

Дата: 2019-05-28, просмотров: 424.