Шабрение заключается в следующем. Поверочный инструмент (плиту, линейку) окрашивают тонким слоем краски. На него накладывают и перемещают круговыми движениями обрабатываемое изделие. При этом окрашиваются выступающие места. Для последующего шабрения небольшие детали закрепляют в тисках, крупные заготовки шабрят на месте их установки. Шабер устанавливают под углом 25...30° к обрабатываемой поверхности, правой рукой удерживают за ручку, левой нажимают вблизи режущей кромки. Перемещение шабера вперед является рабочим ходом: его режущее лезвие соскабливает тонкую стружку. Обратный ход — холостой. Убрав все пятна, поверхность изделия очищают от стружки, снова окрашивают и убирают шабером выступающие места. Операцию повторяют до получения нужного количества пятен на единицу площади. Шабрением достигается точность до 30 несущих пятен в квадрате размерами 25 х 25 мм и шероховатость поверхности не более √Ra 0,32.

Самостоятельная работа: Преимущество и недостатки шабрения.

15 . Инструменты и приспособления применяемые при шабрение.

Цель изучить: - перечень инструментов и приспособлений для шабрения.

- приёмы ухода за шаберами.

Шаберы — это металлические стержни различной формы с режущими кромками, изготовленные из углеродистой инструментальной стали марок У10 и У12А и закаленные до твердости HRC 56...64. Иногда шаберы оснащают пластинами из быстрорежущей стали или твердого сплава. Шаберы подразделяются следующим образом: по числу режущих концов — на односторонние и двусторонние ;по форме режущей части — на плоские, трехгранные, четырехгранные и фасонные; по конструкции — на цельные и со вставными режущими пластинами.

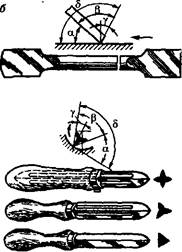

. Шаберы: о — плоский односторонний; б — плоский двусторонний; в — с изогнутым концом; г — трех- и четырехгранные

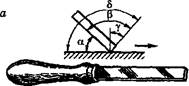

Форму и геометрические параметры режущих кромок шабера выбирают в зависимости от формы и размеров обрабатываемой поверхности и свойств материала заготовки. Так, для шабрения плоских поверхностей применяют плоские шаберы с прямолинейной или радиусной режущей кромкой, криволинейных вогнутых поверхностей — трехгранные и фасонные. Шабер с прямолинейной режущей кромкой удобнее применять при обработке краев заготовки, так как при работе он не соскакивает с заготовки и не повреждает ее поверхность. При обработке остальной части заготовки применяют плоские шаберы с радиусной режущей кромкой, которые обеспечивают более качественную обработку. У чернового плоского шабера лезвие выпуклой формы имеет радиус кривизны 20...30 мм и ширину 20...25 мм, у получистового — соответственно 30...40 и 12...16 мм, у чистового — 40...55 и 5...10 мм. Толщина шабера 2...4 мм, длина 350...400 мм.

Плоские шаберы изготавливают с прямыми (рис. 13.2, а, б) и изогнутыми концами. Угол заострения плоского чернового шабера 70...75°, чистового 90°.

Трех- и четырехгранные шаберы применяют для шабрения вогнутых цилиндрических поверхностей. Они бывают только односторонними и имеют длину 190, 280, 380 и 510 мм. Для облегчения заточки плоскостей шабер имеет желобки, образующие режущие кромки с углом заострения 60...75° для обработки стали и 75...85° для обработки чугуна и бронзы.

Значительно повышают производительность труда специальные шаберы (фасонные, сборные, дисковые и др.).

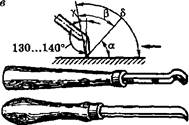

Фасонные шаберы выполняются в виде набора стальных пластин различной конфигурации, закрепляемых на державке. Очертания пластин соответствуют форме фасонной поверхности, для шабрения которой они предназначены (пазы, канавки, желобки и т.д.).

На рис. 13.3,6 показан вставной универсальный шабер, позволяющий выполнять работы по шабрению сменными режущими пластинами. Корпус 1 шабера имеет ось, на которой может поворачиваться зажимной кулачок 3. При вращении винта 4 насаженной на него рукояткой 5кулачок, стремясь повернуться, другим своим концом надежно зажимает сменную режущую пластину 2 из быстрорежущей стали или твердого сплава.

. Специальные шаберы: а — фасонный; б — универсальный (1 — корпус; 2 — режущая пластина; 3 — кулачок; 4 — винт; 5 — рукоятка); в — дисковый; г — с радиусной

Заточкой

Для ускорения ручного шабрения больших плоскостей можно применять дисковый шабер (рис. 13.3, в). Его режущей частью является специально изготовленный термообработанный диск, диаметр которого 50...60 мм, а толщина 3...4 мм. Заточенный на круглошлифовальном станке режущий диск закрепляется болтом на державке инструмента. По мере затупления режущей грани диск можно перезакрепить и продолжить работу его новым острым участком, что значительно экономит время и повышает производительность труда.

На рис. 13.3, г показан шабер с радиусной заточкой. Он обеспечивает плавное и легкое врезание инструмента в тело детали. Для облегчения физических усилий слесаря на новом шабере вдоль режущих граней затачиваются ленточки. Для предварительного шабрения радиус заточки составляет 30...40 мм, а для окончательного — 40...55 мм.

Усовершенствованный шабер состоит из державки, деревянной рукоятки и сменной пластины. Сменная пластина с хвостовиком типа «ласточкин хвост» вставлена в паз державки, что обеспечивает ее надежное крепление.

Шаберы-кольца изготавливают из изношенных конических роликовых подшипников или больших поршневых колец. Эти шаберы заменяют трехгранный и изогнутый шаберы и уменьшают количество переточек. Их затачивают на шлифовальном круге и доводят торец на мелкозернистом круге. Они обеспечивают большую производительность, чем трехгранные.

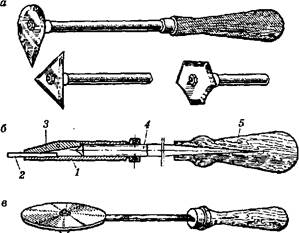

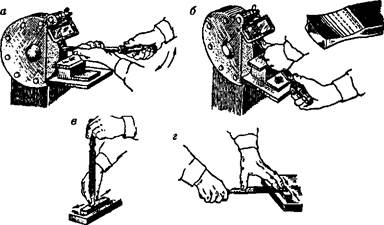

. Заточка и доводка плоского шабера: а — заточка торца; б — заточка плоскости; в — доводка торца; г — доводка широких плоскостей

Затачивают плоские шаберы на цилиндрической поверхности мелкозернистого шлифовального круга. Сначала режущую кромку затачивают с торца, а затем по плоскости. Нажим инструмента при заточке не должен быть очень сильным. Затачиваемую рабочую часть периодически охлаждают в воде.

После заточки шабер заправляют: его торец и боковые стороны доводят на мелкозернистых брусках или чугунных плитах с пастой ГОИ до получения блестящей поверхности без рисок и острых режущих кромок.

Шаберы с пластинами из твердого сплава затачивают на шлифовальных кругах из карбида кремния зеленого и доводят на чугунных притирах порошками карбида бора.

При движении шабера вперед правая рука плавно опускается вниз, а острый конец шабера поднимается вверх; при движении шабера назад правая рука поднимается вверх, а острый конец шабера опускается вниз до соприкосновения с поверхностью круга. Поворачивая шабер второй, а затем третьей гранью, их затачивают так же, как и первую грань. Шабер периодически охлаждают водой. Затем его доводят на корундовых или наждачных оселках, устойчиво установленных на плите. Поверхность оселка смазывают машинным маслом. Доводку осуществляют легким нажимом левой руки и покачиванием правой рукой при одновременном движении боковой грани вдоль оселка. Остальные грани заправляются так же.

Доводка трехгранного шабера

Повторно шаберы заправляют сразу, как только произойдет небольшое затупление. В среднем за 8 ч работы шабер заправляют 5-8 раз в зависимости от характера шабрения и обрабатываемого материала.

Самостоятельная работа: Классификация шаберов.

16 Притирка и доводка.

Цель изучить- процессы притирки и доводки.

Притиркой называется операция по обработке поверхностей деталей, работающих в паре, с помощью абразивных материалов с целью получения наиболее плотного прилегания поверхностей. Притирка применяется для получения плотных, герметичных соединений в клапанах, кранах, плунжерах, пробках, золотниках и т.д. Притирке подвергаются термически обработанные и не обработанные закалкой детали.

Припуск на предварительную притирку должен составлять 0,02...0,05 мм, на окончательную — 0,003...0,005 мм. Поверхности деталей притирают после окончательной механической обработки — шлифования, тонкого точения, фрезерования, развертывания.

Притирка — один из самых точных методов обработки: достигаемая точность обработки составляет 0,05...0,003 мм, а шероховатость поверхности —√Ra 0,05.. √Ra 0,02. Разновидностью притирки является доводка (тонкая притирка).

Доводка — чистовая отделочная операция по обработке деталей абразивными материалами с целью получения точных размеров, правильной геометрической формы и высокой чистоты поверхности. Доводка отличается большой трудоемкостью и точностью работ, поэтому ее применяют для обработки только самых ответственных поверхностей изделий — рабочих поверхностей плоскопараллельных концевых мер длины, лекальных линеек, угольников, шаблонов, штангенциркулей и другого контрольно-измерительного инструмента. Обработанные доводкой поверхности хорошо сопротивляются износу и коррозии.

Припуск на доводку составляет 0,001...0,0025 мм, точность обработки — 5-й и 6-й квалитеты, шероховатость поверхности —√Ra 0,02... √Да 0,01.

Суть притирки и доводки заключается в том, что очень мелкие зерна абразивного материала, находящиеся между притираемыми деталями или на поверхности специальных приспособлений — притиров, снимают с обрабатываемого изделия мельчайшие неровности, придавая ему нужные точность и чистоту. Это химико-механический способ удаления с обрабатываемой поверхности изделия мельчайших частиц металла.

Различают два вида притирки: притирку с помощью эталонных поверхностей (притиров) и взаимную притирку одной детали по другой. Притирка может выполняться вручную и механизированным способом.

Полирование — это отделка изделий абразивными материалами с целью получения зеркального блеска и красивого вида поверхности без соблюдения точности размеров. Полирование металлов выполняют на полировальных станках быстровращающимися мягкими кругами из фетра или сукна, а также быстровращающимися лентами, на поверхность которых нанесены полировальная паста или мелкие абразивные зерна. В ряде случаев применяется электролитическое полирование.

Ручную притирку выполняют в следующем порядке:

1. выбирают абразивный материал, притир и СОТС;

2. подготавливают притир и обрабатываемую поверхность детали;

3. накладывают притир на поверхность детали (деталь на притир) и выполняют ее притирку;

4. контролируют форму, размеры и шероховатость поверхности детали после притирки.

Абразивные материалы выбирают с учетом производительности, качества притирки, а также материала притираемой детали. Для производительной и точной притирки необходимо не только правильно выбрать абразивный материал, но и строго его дозировать. Надо помнить, что при окончательной притирке повышение производительности и качества притирки достигается путем покрытия притира тонким слоем стеарина, разведенного в бензине.

Перед притиркой поверхность заготовки должна пройти предварительную механическую обработку и иметь необходимый припуск. На поверхности притира не должно быть дефектов (царапин, забоин, коррозии), он должен соответствовать форме притираемой детали.

Далее притир шаржируют либо наносят на его поверхность абразивный материал или СОТС.

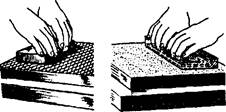

Плоские поверхности притирают на неподвижных плоских притирах. Изделие перемещают по поверхности притира круговыми движениями. Нажим на изделие должен быть равномерным и не очень сильным. Чтобы притир изнашивался равномерно, притираемую деталь перемещают по всей его поверхности. Во избежание коробления при притирке необходимо следить, чтобы обрабатываемая деталь сильно не нагревалась (более 50 °С). После 10-15 круговых движений

Притирка плоских поверхностей: а — предварительная; б — окончательная

по одному и тому же месту притира абразивный материал срабатывается, после чего его удаляют с поверхности чистой тряпкой и заменяют новым.

Различают предварительную (черновую) и окончательную (чистовую) притирки. Предварительную притирку выполняют на черновых притирах, имеющих канавки для размещения изношенного абразива и стружки, а окончательную притирку — на чистовых притирах с гладкой рабочей поверхностью.

Притирку осуществляют сначала грубыми порошками, постепенно переходя к более мелким, а затем грубой, средней и тонкой пастами.

Узкие детали (например, шаблоны, угольники) притирают с помощью приставного бруска, кубика или призмы с целью увеличения площади опорной поверхности. Основное усилие необходимо прикладывать к детали, а не к кубику и призме (во избежание их притирки). Притирка узкой детали с радиусной поверхностью показана на рис. б. Узкие детали можно притирать пакетом, для чего детали соединяют струбцинами или заклепками.

Притирка тонких и узких деталей: а — с помощью бруска; б — с радиусной поверхностью; в — в пакете

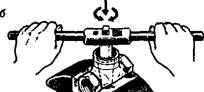

Притирку внутренних конических поверхностей (например, крана, клапанов) выполняют коническими притирами-пробками. На квадратный хвостовик притира для его вращения надевают вороток. На притир-пробку наносят притирочный материал, затем вводят притир в отверстие крана и с помощью воротка сообщают ему неполные-

Притирка внутренних конических поверхностей: а — притир; б — приемы притирки

обороты то в одну, то в другую сторону, после чего проворачивают вороток на один полный оборот. После 15-20 таких повторяющихся движений абразивный материал заменяют новым. Притирка заканчивается, когда обрабатываемая поверхность станет матовой по всей площади.

Наружные конические поверхности притирают специальными притирами-кольцами с отверстием, соответствующим притираемому конусу.

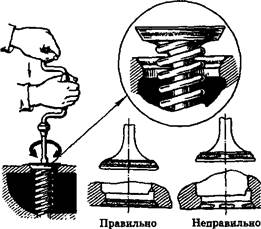

На рис. показана притирка клапана к его седлу с помощью коловорота, а также правильная и неправильная притирка после контроля «на краску».

Притирка клапана к седлу с помощью коловорота

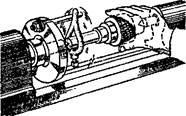

Цилиндрические поверхности притирают цилиндрическими притирами. Притираемая деталь либо закрепляется в центре токарного станка и медленно вращается, либо ее удерживают в руках, а притир устанавливают на станок. На рис. показан прием такой притирки.

Дата: 2019-05-28, просмотров: 471.