Косвенное шаржирование заключается в покрытии притира слоем смазки, посыпании его абразивным порошком и последующем внедрении в притир с помощью обрабатываемой детали в процессе притирки.

При работе нешаржируемыми притирами абразивную смесь или пасту разводят до получения полужидкой массы и наносят зигзагообразными рядами на поверхность притира, предварительно смазанного керосином.

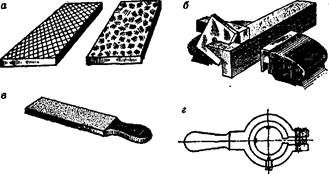

Форма притиров разнообразна и определяется формой обрабатываемой поверхности изделия. В соответствии с этим

различают притиры плоские, цилиндрические, конические, резьбовые и специальные.

Плоские притиры изготавливают в виде плит, стержней, брусков. На плитахдоводят плоскость. Бруски применяют для доводки узких внутренних граней.

Притиры-стержни имеют форму напильников. Плоские притиры для предварительной обработки имеют канавки глубиной и шириной 1...2 мм на расстоянии

Притиры: а — притир-плита; б — притир-брусок; в — притир-стержень; г — цилиндрический; д — регулируемый цилиндрический (1,4 — гайки; 2 — коническая оправка; 3 — резиновое кольцо); е — конический; ж — резьбовой; з — специальный

10...15 мм друг от друга, в которых собираются остатки абразивного материала. Притиры для окончательной притирки делают гладкими.

Цилиндрические притиры применяются для притирки цилиндрических наружных поверхностей и представляют собой разрезную втулку, закрепляемую в специальных жимках.

Притиры для доводки отверстий бывают нерегулируемыми и регулируемыми.

Регулируемые притиры состоят из резинового кольца 3, насаженного на коническую оправку 2. Регулируя гайками 1 и 4 положение кольца на оправке, можно изменять размер притира.

Конические отверстия доводят коническими притирами, представляющими собой чугунные оправки. Притир для предварительной обработки имеет специальную канавку. Притир для обработки наружных конических поверхностей представляет собой коническую втулку.

Резьбовые поверхности обрабатывают резьбовыми притирами. Внутренние резьбы доводят регулируемыми и нерегулируемыми резьбовыми валиками,наружные — регулируемыми резьбовыми кольцами, устанавливаемыми в обойму или жимки.

Специальные притиры применяют для притирки поверхностей сложной формы.

Притиры могут быть подвижными и неподвижными. Подвижные притиры во время притирки или доводки деталей перемещаются, а деталь остается неподвижной. Неподвижные притиры остаются во время работы неподвижными, а притираемая деталь перемещается.

Абразивные материалы (абразивы) — это мелкозернистые кристаллические вещества природного или искусственного происхождения, различающиеся величиной зерен (зернистостью) и твердостью.

Твердые абразивные материалы имеют большую твердость, чем закаленная сталь, мягкие — меньшую.

Природными твердыми абразивными материалами являются корунд естественный, наждак, кварц, кремень и алмаз.

Твердые искусственные абразивные материалы получают в электропечах. К ним относят: электрокорунд нормальный (обозначают 1А), электрокорунд белый (2А), электрокорунд хромистый (ЗА), монокорунд (4А), карбид кремния черный (5С), карбид кремния зеленый (6С), карбид бора (КБ), кубический нитрид бора (КБН), эльбор (Л), алмаз синтетический (АС).

Мягкие абразивные материалы также бывают природного и искусственного происхождения. К природным относят тальк, венскую известь, трепел, диатомит, каолин; к искусственным — оксиды хрома, железа и алюминия. Мягкие абразивные материалы оказывают на обрабатываемую поверхность помимо механического еще и химическое воздействие.

Для притирки стали применяют электрокорунд нормальный, белый, хромистый, монокорунд, для обработки чугуна и хрупких материалов — карбид кремния, для обработки твердых сплавов и им подобных — карбид бора и алмаз.

Мягкими абразивными материалами притирают отожженную сталь, чугун, медные и алюминиевые сплавы.

Абразивные порошковые материалы-различают по размерам зерен, определяемым номером зернистости. По зернистости они подразделяются на три группы:

2. шлифзерно с номерами зернистости 200, 160, 125, 100, 80, 63, 50, 32, 25, 20 и 16 (размер зерен в сотых долях миллиметра);

3. шлифпорошки с номерами зернистости 12,10, 8, 6, 5, 4, 3 (размер зерен в сотых долях миллиметра);

4. микропорошки М63, М50, М40, М28, М20, М14, М10, М7, М5 (размер зерен в тысячных долях миллиметра).

Широко применяются для притирки и доводки абразивные и алмазные пасты, представляющие собой композиции из абразивного материала и различных растворителей, а также химических реагентов. Входящие в состав многих паст компоненты типа олеиновой и стеариновой кислот энергично разрушают пленки оксидов, непрерывно образующихся на поверхности детали, ускоряют процесс притирки.

Из мягких абразивных материалов наиболее широко применяют пасты ГОИ (Государственный оптический институт), изготавливаемые из оксида хрома (65...80 %), а также растворителей и химических реагентов — керосина, стеарина, сили- кагеля, расщепленного жира, олеиновой кислоты. Пасты ГОИ выпускаются трех сортов: грубая, средняя и тонкая.

Грубую пасту (цвет светло-зеленый) применяют для черновой притирки. Детали после притирки этой пастой имеют матовую поверхность.

Средняя паста (цвет зеленый) используется после применения грубой пасты; она значительно улучшает качество поверхности.

Тонкая паста (цвет черный с зеленым оттенком) служит для окончательной притирки и доводки, придает поверхности зеркальный блеск.

Каждому виду пасты присваивается номер, соответствующий номеру зернистости абразивного материала. Например, грубая № 40, 35, 30, 25, 20 (размер зерен от 40 до 20 мкм соответственно); средняя № 15, 10 (15...10 мкм); тонкая № 7, 4, 1 (менее 7 мкм).

Алмазные пасты выпускаются двенадцати зернистостей и делятся на четыре группы:

4. крупная для грубой обработки (красного цвета, размер зерен 0,06...0,1 мм);

5. средняя для предварительной доводки (зеленого цвета, размер зерен 0,002...0,04 мм);

6. мелкая для окончательной доводки (голубого цвета, размер зерен 0,007....0,014 мм);

7. тонкая для тонкой доводки (желтого цвета, размер зерен 0,001...0,005 мм).

Алмазные пасты выпускаются в тюбиках и маркируются следующим образом: буква А означает, что порошок изготовлен из алмаза, П — паста, а рядом стоит число, указывающее размер зерна в микрометрах (например, АП100).

Содержание порошкообразного алмаза в пасте составляет 1...3 % (по массе).

По консистенции алмазные пасты делят на твердые, мазеобразные и жидкие.Применяя алмазные пасты, можно получить шероховатость обрабатываемой поверхности √Ra 0,04 и точность обработки до 6-го квалитета.

Алмазные пасты применяют для притирки, доводки и полирования изделий из твердых сплавов, сталей и неметаллических материалов (стекло, рубин, керамика).

Кроме перечисленных видов паст широкое распространение получилапаста ЛИК. Она состоит из прокаленного глинозема и связующих веществ (парафина, стеарина, олеиновой кислоты, керосина). Паста предназначена для тонкой доводки и полирования металлов и других материалов.

Для притирки используются следующие СОТС: керосин, легкие минеральные масла, бензин, содовая вода. Для притирки стали и чугуна чаще всего применяют керосин с добавкой 2,5 % олеиновой кислоты и 7 % канифоли, для притирки меди — содовую воду или скипидар. Благодаря СОТС значительно ускоряется процесс притирки, сохраняется острота зерен абразива, увеличиваются точность и качество обработанной поверхности, а также охлаждается поверхность детали.

Самостоятельная работа: Природные абразивные материалы.

Сверление.

Цель изучить: - Суть процесса сверления.

- классификация и виды свёрл

Сверление — это процесс образования отверстий в сплошном материале с помощью сверла. Увеличение размера отверстия; полученного сверлением, ковкой, штамповкой или другим способом, называется рассверливанием.

Инструментом для сверления и рассверливания являются сверла различных типов и размеров. При сверлении сверл получает движение двух видов: главное (вращательное) и движение подачи (поступательное перемещение в осевом направлении). Каждая точка сверла движется при этом по винтовой линии.

Сверление применяется для получения:

· неответственных отверстий под крепежные болты, за клепки, шпильки и т.д.;

· отверстий под внутреннюю резьбу, зенкерование и pазвертывание.

Сверлением и рассверливанием получают отверстия 1- 12го квалитетов точности и шероховатость поверхности √R20....√R 80.

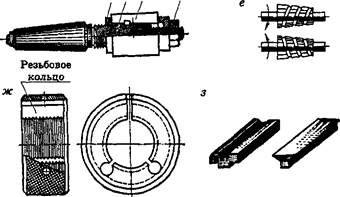

Для сверления отверстий чаще всего применяют спиральные сверла.

Спиральное сверло состоит из рабочей части хвостовика. Сверла диаметром до 20 мм изготавливают с цилиндрическим хвостовиком, который иногда снабжают поводком. Сверла диаметром более 6мм изготавливают с коническим хвостовиком, который образуется конусом Морзе. Конус Морзе различаются по номерам; для сверл применяют конус № 1,2, 3, 4, 5, 6. Между рабочей частью и хвостовиком сверл находится шейка. На ней маркируются диаметр и материал сверла.

элементы сверла

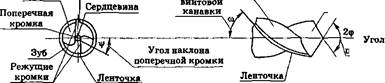

Рабочая часть сверла состоит из направляющей (калибрующей) и режущей частей. На рабочей части имеются две винтовые канавки, две спинки и две направляющие (калибрующие) ленточки. Винтовые канавки, служащие для удаления стружки при сверлении и для образования режущих элементов, в зависимости от вида обрабатываемого материала имеют различный наклон к оси сверла. Так, при сверлении стали пользуются сверлами с углом наклона винтовой канавки с ω= 26...30°, для сверления хрупких материалов — сверлами с ω= 22...25°, для сверления легких и вязких сплавов — с ω= 40...45°. Направление винтовых канавок у спиральных сверл может быть правое и левое. Сверла второго типа применяются реже.

Расположенные вдоль винтовых канавок направляющие ленточки служат для уменьшения трения сверла о стенки отверстия, направляют сверло в отверстии. Уменьшение трения сверла о стенки просверливаемого отверстия достигается также благодаря тому, что рабочая часть сверла имеет обратный конус, т.е. диаметр сверла у режущей части больше, чем у хвостовика. Разность этих диаметров составляет 0,03...0,12 мм на каждые 100 мм длины сверла.

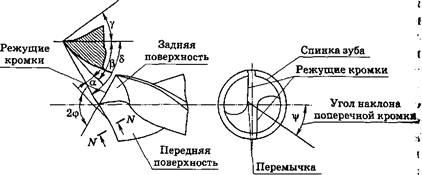

Режущая часть имеет два зуба с режущими кромками, расположенными под углом. Зуб сверла имеет спинку, представляющую собой углубленную часть наружной поверхности зуба, и заднюю поверхность, поверхность канавки,

воспринимающая давление стружки называется передней поверхностью. Линия пересечения перед ней и задней поверхностей образует режущую кромку. Линия образованная пересечением задних поверхностей, называете поперечной кромкой. Ее величина составляет 0,13 диаметр сверла. Режущие кромки соединяются между собой на сердцевине. Угол наклона поперечной кромки составляет 55°.

Зуб сверла имеет форму клина с соответствующими углами а, β, у, δ. Передний угол у и задний угол а сверла в каждой точке режущей кромки являются величинами переменными: у периферии а = 8...14°, у=18...35°, а у сердцевины а = 20...25°, у приближается к нулю. Это обеспечивает постоянный угол заострения.

Дата: 2019-05-28, просмотров: 497.