Молотки со вставными бойками из мягких металлов применяют при правке деталей с окончательно обработанной поверхностью и деталей или заготовок из цветных металлов и сплавов, а гладилки и киянки — для правки тонкого листового и полосового металла и сплавов.

Приемы ручной правки

Кривизну заготовок проверяют визуально или по зазору между плитой и уложенной на нее заготовкой. Изогнутые места отмечают мелом. Для более точного контроля используют линейку и щуп.

Ручная правка основана на растяжении менее деформированных участков металла. Рассмотрим некоторые приемы правки различных заготовок и деталей.

Правку полосового металла производят на правильной плите или наковальне. Простейшей является правка металла, изогнутого по плоскости. В этом случае молотком наносят сначала сильные удары по наиболее выпуклым местам полосы, а затем по мере их распрямления уменьшают силу ударов.

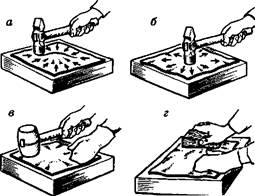

а — правка полосы, изогнутой по плоскости; б — правка полосы, изогнутой по ребру; в — правка полосы, имеющей скрученный изгиб; г — правка

Прутка

Сложнее правка металла, изогнутого по ребру. Если в первом случае правка заключается в простом выравнивании полосы, то здесь прибегают к деформированию части металла растяжением, т.е. удары наносят в местах наиболее сжатых слоев полосы.

Правку полос, изогнутых по ребру, выполняют путем рихтовки. В таких случаях сильные удары наносят носком молотка с целью односторонней растяжки (удлинения) места изгиба; удары следует наносить от места растяжки на плоскости к краям полосы.

Правку полос, имеющих скрученный изгиб, рекомендуется производить путем раскручивания, для чего один конец заготовки зажимают в слесарные тиски, а на другом конце закрепляют ручные тисочки. Затем рычагом выпрямляют спиральную кривизну.

Правка прутка выполняется на плите или наковальне. Пруток укладывают размеченной поверхностью на плиту изогнутостью вверх. Удары молотком наносят по выпуклой части, регулируя силу удара с учетом диаметра прутка и величины изгиба. По мере выравнивания изгиба силу удара уменьшают. Заканчивают правку легкими ударами молотка и поворачиванием прутка вокруг его оси. Если пруток имеет несколько изгибов, то сначала правят ближайшие к концам, затем расположенные в середине.

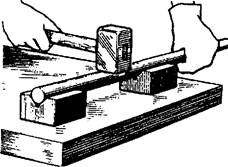

Пруток круглого сечения можно править с применением двух призм (рис. 5.6). Удары наносят по выпуклым частям прутка. В конце правку заканчивают на плите.

Правка вала (прутка) на призмах

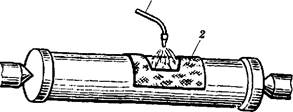

Прутки и валы можно править наклепом. Вал укладывают на плиту изогнутостью вниз, а затем небольшим молотком наносят частые и легкие удары по его поверхности. После возникновения на поверхности наклепанного слоя просвет между валом и плитой исчезает и правку прекращают.

Наклепанный слой

Правка вала наклепом

Безударная (термическая) правка применяется для профильного металла: уголка, швеллера, тавра, а также пустотелых валов. Выпуклую часть металла разогревают до вишнево-красного цвета, а окружающие выпуклость слои охлаждают сырым асбестом или мокрой ветошью. Поскольку нагретый металл более пластичный, то при охлаждении струей сжатого воздуха нагретое место сжимается и металл выпрямляется.

Правка листового материала — более сложная операция. Листовой материал может иметь такие дефекты, как выпучины, волнистости.

1

Безударная (термическая) правка: 1 — горелка; 2 — асбест

Выпучину предварительно обводят карандашом или мелом, затем кладут заготовку на плиту выпучиной вверх. Придерживая лист левой рукой в рукавице, правой наносят удары молотком от края листа по направлению к выпуклости (рис. 5.9, а). По мере приближения к выпучине удары наносят слабее и чаще. Во время правки заготовку поворачивают в горизонтальной плоскости так, чтобы удары равномерно распределялись по всей площади заготовки. Если на листе имеется несколько выпучин, то удары наносят в промежутки между ними. В результате этого лист растягивается и все выпуклости сводятся в одну общую, которую выправляют указанным выше способом.

. Правка листового материала: а — правка выпучины; б — правка волнистости; в — правка киянкой; г — правка гладилкой

Если лист имеет волнистость по краям, но ровную середину, то удары молотком наносят от середины листа к краям. От воздействия ударов лист в середине вытягивается и волны по краям листа исчезают. После этого лист следует повернуть и продолжать правку таким же способом до получения требуемых допусков прямолинейности и плоскостности.

Правку тонких листов производят деревянными молотками — киянками, а очень тонкие листы проглаживают деревянным или металлическим бруском — гладилкой, придерживая их на плите левой рукой. При правке лист периодически переворачивают.

Удары

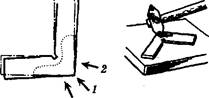

Рихтовка закаленного угольника: а — угол меньше 90°; б — угол больше 90°

Многие детали после закалки меняют свою форму вследствие возникших в металле напряжений. Эти детали также подлежат правке (рихтовке). Рассмотрим рихтовку закаленного угольника. Если угол меньше 90°, то удары наносят рихтовальным молотком у вершины внутреннего угла;если угол больше 90°, то удары наносят у вершины наружного угла.

Самостоятельная работа: Брак при правки и гибке.

11 Опиливание металлов.

Цель изучить: процесс опиливание; виды опиливания .

Опиливанием называют операцию по снятию припуска к поверхности заготовки с помощью режущего инструмента напильника. Опиливание может выполняться ручным

способом или машинным (на опиловочных станках). Цель опиливания — придание деталям требуемых формы, размеров и заданной шероховатости поверхности. Опиливанием обрабатывают плоскости, выпуклые и вогнутые криволинейные поверхности, пазы и канавки, отверстия любой формы, поверхности, расположенные под различными углами. Точность при опиливании составляет 0,05 мм, а в отдельных случаях — 0,01 мм. Припуски при опиливании обычно небольшие — от0,5 до 0,025 мм.

Опиливание является одной из самых распространенных и в то же время одной из самых трудоемких операций, выполняемых слесарем. Однако данная операция незаменима при изготовлений различны* приспособлений, инструмента, а также при выполнении ремонтных и слесарно-сборочных работ.

Основным слесарным инструментом для опиливания являются напильники.

Haпильник — стальной закаленный брусок различных профиля и длины, на поверхности которого им полнена насечка.

Конструкция слесарного напильника показана на рис. Па рабочей части напильника выполнена насечка (режущие зубья). Она может быть образована насеканием на специальных пилонасекательных станках с помощью специального зубила, фрезерованием на фрезерных станках фрезами, протягиванием на протяжных станках специальными протяжками.

Напильники подразделяют по крупности насечки, форм насечки, длине и форме бруска, назначению.

По крупности насечки напильники делятся на драчевые (№ 0 и № 1), личные (№ 2 и № 3), бархатны'е (№ 4 и № 5). В зависимости от формы насечки бывают напильники с одинарной насечкой, двойной, рашпильной и дуговой.

Напильники с одинарной (простой) насечкой снимают широкую стружку. Их применяют для опиливания мягких металлов и сплавов (цинк, свинец, латунь, алюминий и др.) и неметаллических материалов (дерева).

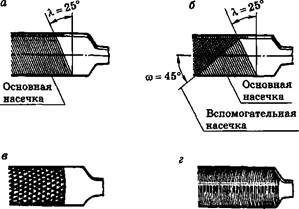

. Виды насечек напильников: а — одинарная; б — двойная; в — рашпильная; г — дуговая

Напильники с двойной (перекрестной) насечкой применяют для опиливания стали, чугуна и твердых материалов. В напильниках с двойной насечкой сначала насекается основная насечка под углом X = 25°, а затем вспомогательная под углом ю = 45°. При опиливании основная насечка снимает стружку, а вспомогательная дробит ее. Расстояние между соседними зубьями насечки называется шагом. Шаг основной насечки больше шага вспомогательной. В результате зубья располагаются друг за другом по прямой, составляющей с осы напильника 5°, и при его движении следы зубьев частично перекрывают друг друга, поэтому на обработанной поверхности уменьшается шероховатость, поверхность получается более чистой и гладкой.

Рашпилъная (точечная) насечка получается вдавливанием металла специальными трехгранными зубилами, которые оставляют расположенные в шахматном порядке выемки, способствующие лучшему размещению стружки.

Дуговую насечку получают фрезерованием. Она имеет глубокие впадины между зубьями и дугообразную форт му, обеспечивающую высокую производительность и хороше качество обработки поверхности. Напильники с дуговой насечкой применяют при обработке мягких металлов (медь, дюралюминий и др.).

По назначению напильники классифицируют следующим образом: общего назначения, специального назначения, надфили, рашпили, машинные.

Напильники общего назначения предназначены для выполнения общеслесарных работ. Они различаются по крупности насечки, форме и длине бруска. Их изготавливают длиной 100,125, 150, 200, 250, 300, 350 и 400 мм.

Самостоятельная работа: Дефекты при опиливании.

12 Конструкция и классификация напильников.

Цель изучить: -классификацию напильников; правила хода за напильниками;

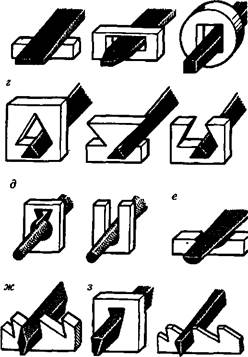

По форме бруска напильники делятся на следующие типы:

А — плоские

Б — плоские остроносые применяются для опиливания наружных или внутренних плоских поверхностей;

В — квадратные предназначены для распиливания квадратных, прямоугольных и многоугольных отверстий, а также для опиливания узких плоских поверхностей;

Г — трехгранные предназначены для опилива ния острых углов величиной 60° и более, а также для заточи пил по дереву;

а б в

Формы сечения напильников общего назначения: а — плоский; б — плоский остроносый; в — квадратный; г — трехгранный; д — круглый; е — полукруглый; ж — ромбический;

З — ножовочный

Д — круглые применяются для распиливания круглых, овальных отверстий и вогнутых поверхностей небольшого радиуса;

Е — полукруглые используются для обработки вогнутых криволинейных поверхностей значительного радиуса и больших круглых отверстий, а также плоскостей, расположенных под углом более 30°;

Ж — ромбические применяются для опиливания дисков и звездочек, для снятия заусенцев с этих деталей после обработки их на станке, а также опиливания углов свыше 15° и пазов;

3 — ножовочные применяются при опиливании внутренних углов, клиновидных канавок, узких пазов, плоскостей в трехгранных, квадратных и прямоугольных отверстиях, а также при изготовлении режущего инструмента.

К напильникам специального назначения относятся:

· пазовые напильники для обработки узких пазов;

· плоские и квадратные напильники с фрезерованными зубьями для опиливания чугуна и цветных металлов;

· плоскопараллельные напильники прямоугольного сечения для отделочных работ на токарных станках;

· напильники для заточки и доводки режущего инструмента (алмазные);

· напильники для определения твердости (тарированные);

· напильники для обработки изделий из легких сплавов и неметаллических материалов.

Напильники маленьких размеров называют надфилями. Длина их рабочей части составляет 50, 60 и 80 мм. Формы поперечного сечения надфилей такие же, как и у напильников общего назначения Кроме того, выпускают надфили трехгранные односторонние, овальные и пазовые. Надфили каждого типа выпускают трех типоразмеров. Выпускаемые надфили имеют десять номеров насечки: 00; 0; 1; 2; 3; 4; 5; 6; 7; 8. Изготавливают надфили из стали марок У13 и У13А. Их применяют для точных специальных работ (лекальные, граверные, ювелирные работы, зачистка в труднодоступных места матриц, мелких отверстий, профильных участков изделия и т.д.).

Рашпили (рис. 8.6) предназначены для обработки мягки металлов (свинец, олово, медь и др.) и неметаллических материалов (кожа, резина, дерево, пластмасса), когда напильник общего назначения непригодны для этих работ.

В зависимости от профиля рашпили общего назначение бывают плоские (тупоносые и остроносые), круглые и пол круглые с насечками № 1 и № 2 и длинной от 250 до 350 мм.

Машинные напильники (рис. 8.7) применяются для машинного опиливания на опиловочных станках с вращательным: движением (борнапильники и дисковые) и с возвратно-поступательным движением (стержневые).Борнапильники — это фасонные головки с насеченными или фрезерованными зубьям

Дата: 2019-05-28, просмотров: 1081.