Угломер

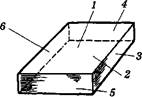

1 — линейка основания; 2 — осно-

нание с градусной шкалой; 3 — сектор со шкалой нониуса; 4 — ось; 5 — поворотная линейка; 6 — съемный угольник

При разметке транспортир устанавливают на заданный угол, удерживая левой рукой его основание, а правой поворачивают широкий конец линейки до тех пор, пока второй ее конец в виде стрелки не совпадет с делением заданного градуса, нанесенным на основании. После этого линейку фиксируют стопором и чертилкой наносят линию.

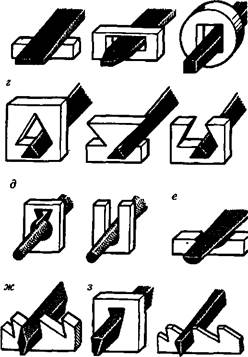

Основные приемы рубки

Рубка выполняется в тисках, на плите и наковальне. Желательно использовать для рубки стуловые тиски. При использовании параллельных тисков рубить следует по направлению к неподвижной губке. Ширина губок тисков должна быть 120... 150 мм. Тиски должны быть прочными, жесткими и устойчивыми.

Перед рубкой необходимо правильно установить высоту тисков, а также надежно зафиксировать их.

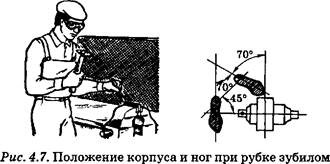

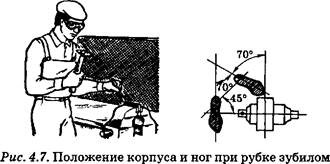

При рубке металла зубилом решающее значение имеет положение корпуса и ног рабочего: стоять у тисков надо устойчиво вполуоборот к ним, левее тисков, а левую ногу выставить на полшага вперед.

Зубило берут в левую руку за его среднюю часть на расстоянии 15...20 мм от конца ударной части. Сильно сжимать зубило не следует, так как рука должна выполнять роль балансира при последовательных установках инструмента

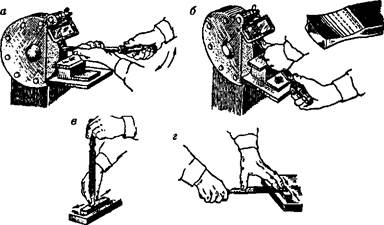

. Хватка молотка

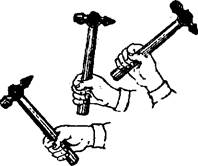

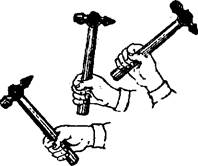

Молоток берут правой рукой за рукоятку на расстоянии 15... 30мм от конца, крепко обхватывая четырьмя пальцами и прижимая к ладони, большой палец накладывают на указательный В таком положении производят замах и удар. При движении молотка вверх три пальца слегка разжимают, ручку удерживают только большим и указательным пальцами. При движении молотка вниз все пальцы сжимают, что обеспечивает более сильный удар.

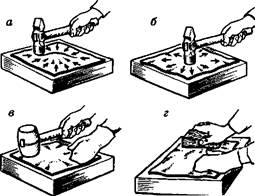

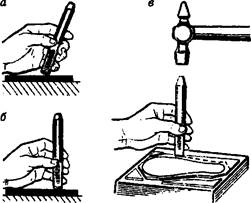

Качество и производительность рубки зависят от вида удара молотком. Различают три вида удара: кистевой, локтевой и плечевой

При кистевом ударе изгибается только кисть правой руки. Таким ударом пользуются при выполнении легкой и точной работы (снятие тонких слоев металла, удаление небольших неровностей, рубка тонкой листовой стали). При локтевом ударе рука изгибается в локте и удар получается более сильным. Этим ударом пользуются при обычной рубке, снятии слоя металла средней толщины, прорубании пазов и канавок. При плечевом ударе рука движется в плечевом суставе, при этом получается большой замах и максимальная сила удара. Плечевой удар применяется при рубке толстого металла, удалении большого припуска за один проход, обработке больших плоскостей.

Виды ударов при рубке: о — кистевой; б — локтевой; в — плечевой

Частота замахов молотком в минуту должна быть 40-60 при кистевом, 30-40 замахов при локтевом и плечевом ударах.

Сила удара зависит от массы молотка (ее выбирают так, чтобы на каждый миллиметр ширины лезвия зубила приходилось 40г массы молотка, на 1мм лезвия крейцмейселя — 80 г), длины его рукоятки, длины руки рабочего, вида удара.

Удары должны быть меткими, т.е. приходиться по вершине закругленной ударной части зубила. Во время рубки смотрят на режущую часть зубила, а не на ударную, т.е. следят за правильным положением лезвия зубила.

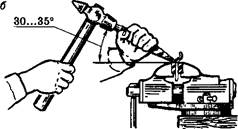

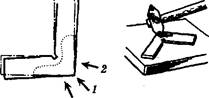

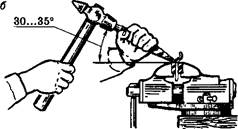

При рубке металла большое значение имеет правильная установка оси зубила по отношению к обрабатываемой поверхности заготовки. Угол между зубилом и продольной осью губок тисков должен составлять 45°.Угол наклона зубила к горизонтальной плоскости заготовки зависит от угла заострения зубила и колеблется от 30° до 35°. При меньшем угле наклона зубило скользит, а не режет, а при большем — излишне углубляется в металл и обусловливает большую неровность обработанной поверхности.

. Углы наклона зубила: а — к продольной оси губок тисков; б — к горизонтальной плоскости заготовки

В процессе рубки металла руки должны действовать согласованно. Правой рукой надо точно ударять молотком по зубилу, левой — в промежутках между ударами перемещать зубило по металлу.

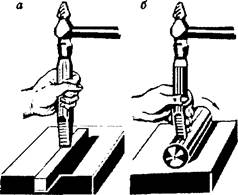

При рубке полосового и листового металла по уровню губок тисков часть заготовки, уходящая в стружку (срубаемая), должна находиться над губками тисков, риска разметки — точно на уровне губок без перекоса, в начале рубки заготовка не должна выступать за правый торец губок. Рубку выполняют локтевым ударом. Если разметочные риски находятся выше уровня губок, чтобы зубило излишне не углублялось в металл, угол между осью зубила и обрабатываемой поверхностью надо периодически уменьшать

Рубка полосового и листового металла в тисках по разметке

При значительной ширине полосового или листового металла зубило поворачивают к себе на угол 45°. При этом лезвие идет наискось и стружка завивается.

При срубании слоя металла на широкой плоской поверхности заготовка или разметочные риски должны выступать над губками тисков на 5... 10мм Вначале крейцмейселем прорубают канавки шириной 8... 10мм. Ширина промежутков между канавками должна составлять 0,8 длины режущей кромки зубила, применяемого при рубке. Затем зубилом срубают образовавшиеся выступы. Толщина стружки, снимаемая крейцмейселем за один проход, равна 0,5... 1,0мм, а при срубании выступов — 1,5...2,0 мм. Чугун, бронзу и другие хрупкие материалы нельзя рубить до противоположной стороны заготовки. В данном случае рубку заканчивают с противоположной стороны.

Вырубание пазов и канавок разной формы производят в такой последовательности: сначала на обрабатываемую поверхность заготовки наносят риски, затем крейцмейселем прорубают канавки (1,5...2,0 мм за каждый проход).

. Вырубание криволинейных пазов и канавок

Оставшиеся после рубки неровности устраняют канавочником, придавая пазам одинаковую ширину и глубину.

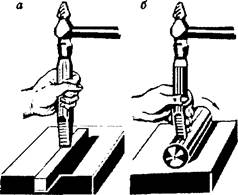

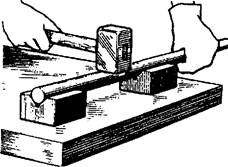

Прутковый материал разрубают на плите или наковальне. Размеченный по всему периметру пруток кладут на плиту, зубило устанавливают вертикально и локтевыми ударами надрубают пруток с одной стороны. Затем его переворачивают и рубят с другой стороны. Зубило при этом обхватывают всеми пальцами левой руки или держат неполным обхватом. Когда остается тонкая перемычка, пруток кладут на плиту и легкими кистевыми или локтевыми ударами заканчивают рубку. Круглые прутки поворачивают после каждого удара.

Рис. 4.14. Рубка пруткового материала: а — квадратного профиля; б — круглого профиля

Заготовку из листового металла вырубают в такой последовательности:

1) делают разметку заготовки;

2. кладут листовой металл на плиту (если толщина металла до 2 мм, то под ним располагают подкладку из мягкой стали и рубят с одного удара);

3. устанавливают зубило наклонно так (не доходя до разметки 2...3 мм — это припуск на дальнейшую обработку), чтобы лезвие

4. было направлено вдоль разметочной риски;

б.Установка зубила при рубке листового металла: а — начало установки; б — конец установки; в — прорубание по контуру

4. придают зубилу вертикальное положение и наносят молотком легкие удары, прорубая по контуру.

5. рубят по контуру, нанося по зубилу сильные плечевые удары. При перестановке зубила часть лезвия оставляют в прорубленной канавке, а зубило из наклонного положения вновь переводят в вертикальное и наносят следующий удар. Так поступают непрерывно до конца разметочной риски.

При толщине листового металла более 2 мм лист переворачивают и рубку продолжают с противоположной стороны листа.

По окончании рубки заготовку можно обломать либо выбить из замкнутого контура молотком.

При вырубании заготовки с криволинейными контурами необходимо пользоваться зубилом с закругленным лезвием или крейцмейселем.

При рубке цветных сплавов рекомендуется режущую часть зубила слегка смачивать мыльной водой или протирать промасленной тряпкой, а при рубке алюминия — скипидаром. Это способствует увеличению стойкости режущей части зубила.

Самостоятельная работа: Механизация процесса рубки.

Рубка широких поверхностей

Крейцмейсель (рис 4.2, б) отличается от зубила более узкой режущей кромкой. Он применяется для вырубания узких канавок, пазов и т.п. Чтобы крейцмейсель, углубляясь в канавку, не заклинивался, его режущую кромку делают несколько шире рабочей части. Крейцмейселем пользуются также для срубания припуска с широкой поверхности. В этом случае сначала прорубают узкие канавки, а затем выступающие части срубают зубилом. Углы заточки, твердость рабочей и ударной частей крейцмейселя те же, что и у зубила.

Канавочник отличается от крейцмейселя только изогнутой формой режущей кромки и применяется для вырубания смазочных канавок во вкладышах и втулках подшипников скольжения.

Зубило, крейцмейсель и канавочник изготавливают из сталей марок У7А, У8А, 7ХФ, 8ХФ.

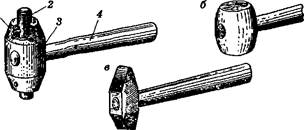

В качестве ударного инструмента при рубке металла и при слесарно-монтажных работах применяются слесарные молотки. Они бывают двух типов: с круглым бойком и квадратным.

Молоток состоит из рабочих частей (бойка и носка), а также средней части с отверстием под рукоятку. Изготавливают молотки из стали марок У7, 50, 40Х. Боек и носок закаливают с последующим отпуском до твердости HRC 50...56. Сердцевина молотка должна оставаться вязкой и незакаленной.

Основной характеристикой молотка является его масса.

Резка металлов.

Цель изучить: сущность процесса резки металла; виды резки.

Резка (разрезание ) — операция по отделению частей от сортового либо листового металла. Резка отличается от рубки тем, что ударные усилия заменяются нагрузками. Она выполняется двумя способами: со снятием стружки и без снятия. Для резки со снятием стружки используются: ручная ножовка, отрезные ножовочные станки, пилы по металлу, металлорежущие станки (токарные, фрезерные, шлифовальные), автогенная газовая резка, анодно-механическая резка и т.д. Резка без снятия стружки производится ручными, рычажными и механическими ножницами, кусачками, труборезами, пресс-ножницами, параллельными (гильотинными) ножницами, штампами и т.д. Резка бывает ручная и машинная.

Ручную ножовку применяют для разрезания листов, полосового, круглого и профильного металла, прорезания пазов, обрезки и вырезки заготовок по контуру и т.д.

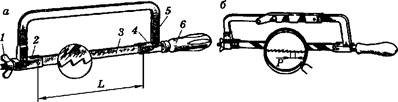

Ручная слесарная ножовка состоит из станка (рамки) 5, рукоятки 6 и ножовочного полотна 3. Полотно вставляют концами в прорези подвижной 2 и неподвижной 4 головок, после чего закрепляют штифтами и натягивают винтом с барашковой гайкой 1. Ножовочные рамки изготавливают цельными и раздвижными. Первые служат для закрепления ножовочных полотен одной определенной длины, вторые позволяют закреплять ножовочные полотна разной длины.

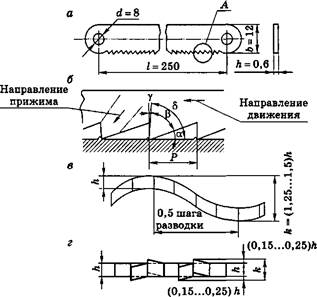

Ножовочное полотно представляет собой узкую стальную закаленную пластину с зубьями на одном или двух ребрах и двумя отверстиями по краям .Длина ручного ножовочного полотна равна расстоянию между центрами двух ее отверстий. Согласно ГОСТ 6645-86 можно выделить следующие основные размеры ножовочного полотна: длина l , ширина h, высота b, шаг Р зубьев. Наиболее часто применяют ножовочные полотна для ручных ножовок длиной l , равной 250 или 300мм, высотой b, равной 13 или 16 мм, шириной h, равной 0,65 и 0,8 мм соответственно.

. Ручные слесарные ножовки: а — цельная (1 — барашковая гайка; 2 — подвижная головка; 3 — ножовочное полотно; 4 — неподвижная головка; 5 — рамка;

6 — рукоятка); б — раздвижная

Каждый зуб ножовочного полотна имеет форму клина и следующую геометрию: задний угол а, угол заострения передний угол у, угол резания 5. Для геометрии ножовочного полотна выполняются равенства:

а + Р + у=90°; а + р = 5.

При резке стружка, имеющая вид запятой, размещается между двумя соседними зубьями до тех пор, пока острие зуба не выйдет из пропила. Величина стружечного пространства зависит от величины заднего угла а, переднего угла у и шага Р. Для резки металлов различной твердости принимают следующие величины углов: у= 0...120, а= 35...40°, р = 43...60°. Для разрезания более твердых материалов применяются полотна, у которых угол заострения Р больше, для разрезания мягких материалов — меньше.

Шаг Р зубьев ножовочного полотна — расстояние между двумя смежными зубьями Выбор ножовочного полотна с соответствующим шагом зависит от свойств разрезаемого металла. Для разрезания чугуна, мягкой стали используется полотно с шагом 1,2... 1,5 мм, профильного стального

. Ножовочное полотно: а — устройство полотна; б — геометрия зуба полотна; в — разводка по полотну;г — разводка по зубу; h — ширина реза

проката и труб, цветных металлов — 1,25, тонкостенных труб, тонкого профильного проката, мягких и вязких металлов и сплавов (латунь, медь) — 1,0, для листовой стали — с шагом 0,8 мм.

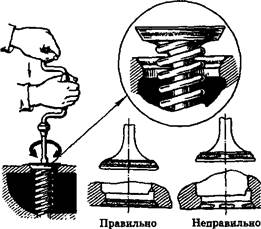

Чтобы избежать заедания ножовочного полотна в металле, зубья разводят. Существуют два способа разводки: 1) по полотну (волнистая разводка), когда полотно изгибается так, чтобы образовать волны с шагом 8Р; 2) по зубу— разводятся в разные стороны только зубья и не затрагивается полотно. Разводка по полотну применяется для полотен с шагом до 0,8 мм, разводка по зубу — для полотен с шагом более 0,8 мм.

Полотна изготавливают из стали марок У10А, Р9, Х6ВФ твердостью HRC61...64.

Прежде чем преступить к резке металла, необходимо выбрать ножовочное полотно с учетом твердости, формы и размеров разрезаемого металла. Полотно ножовки надо устанавливать в прорези головок ножовочного станка так, чтобы зубья были направлены острием от ручки. При этом первым вставляют в неподвижную головку конец полотна до совпадения отверстий и фиксируют положение установкой в них штифта. Затем в прорезь подвижной головки вставляют второй конец полотна и закрепляют его вторым штифтом. Натягивают полотно вращением барашковой гайки ном перекосе может разорваться, а слабо натянутое изгибается в процессе резки и ломается.

Приемы работы слесарной ножовкой: а — натяжение ножовочного полотна; б — положение правой руки; в — положение левой руки; г — врезание в прокат прямоугольного сечения; д — врезание в круглый пруток; е — разрезание тонкого листа

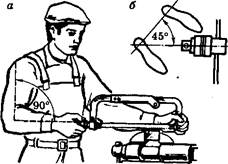

Затем заготовку размечают и надежно закрепляют в тисках. Высота тисков должна соответствовать росту рабочего . Стоять при резке надо вполуоборот к тискам, т.е.

под углом 45° к продольной оси тисков Расстояние между тисками и корпусом работающего должно быть 200...300 мм. Стоять перед тисками надо прямо, свободно и устойчиво. Левую ногу выставляют вперед и опирают на нее корпус. Ступни ног ставят так, чтобы они образовывали угол 60...700. Поза рабочего считается правильной, если между плечевой и локтевой частями согнутой в локте правой руки с ножовкой, установленной на губки тисков, образуется прямой угол .

. Положение при работе ножовкой: а — корпуса и ножовки; б — ног (ступней)

Рукоятку ножовки обхватывают четырьмя пальцами правой руки, при этом конец рукоятки должен упираться в середину ладони, а большой палец накладывают вдоль ручки Левой рукой берут рамку ножовки так, чтобы большой палец находился внутри рамки. Для облегчения врезания ножовку наклоняют к заднему ребру : заготовки либо ставят у места реза металлический упор и упирают в него полотно ножовки. В некоторых случаях в месте будущего реза трехгранным напильником делают неглубокий пропил для лучшего направления ножовки. При резке надо координировать усилия правой и левой рук. Движение ножовки должно быть строго горизонтальным. Нажимают на ножовку обеими руками, но наибольшее усилие делают левой рукой, а правой осуществляют возвратно-поступательные движения ножовки.

Процесс резки состоит из двух ходов: рабочего, когда ножовка перемещается вперед от работающего, и холостого, когда ножовка перемещается назад по направлению к работающему. При холостом ходе на ножовку не нажимают, а тянут ее на себя. При рабочем ходе нажимают на ножовку обеими руками, обеспечивая усилие резания.

При работе ножовкой необходимо соблюдать следующие правила:

· в работе должно участвовать все полотно;

· работать ножовкой следует не спеша, без рывков, плавно;

· ритм работы ножовкой — 30...40 двойных ходов в минуту при резке твердой стали, 40...50 при резке стали средней твердости и 50...60 двойных ходов в минуту для резки мягкой стали и цветных сплавов;

· короткие заготовки режут по наиболее широкой стороне;

· перед окончанием распила нажим на ножовку ослабляют, поскольку при сильном нажиме ножовочное полотно может сломаться и нанести рабочему травму;

· полотно надо периодически смазывать минеральным маслом или графитной смазкой;

· новым полотном следует резать более мягкие стали и сплавы, притупившимся — более твердые;

· нажим на ножовку зависит от твердости металла и размера разрезаемой детали (твердые металлы требуют более сильного нажима, чем мягкие, узкие детали — меньшего нажима);

· заготовка должна надежно закрепляться в тисках;

· если полотно «увело» в сторону от разметочной риски, надо повернуть заготовку и начать резку в новом месте.

Слесарной ножовкой разрезают заготовки разных профиля и сечений. При этом надо учитывать некоторые особенности разрезания этих заготовок.

1. Полосовой материал разрезают по узкой плоскости, если его .толщина обеспечивает одновременную работу не менее трех зубьев. Поэтому тонкий полосовой материал режут следующими способами: а) по широкой грани; б) по узкой грани зажав заготовку между двумя деревянными брусками; в) по узкой грани, собрав несколько одинаковых заготовок вместе (пакет). Данные способы резки узких заготовок исключают выкрашивание зубьев полотна.

2. Круглые, квадратные, шестигранные прутки режут при горизонтальном положении ножовки, но так, чтобы полотно не встречало при движении острых углов. Такие прутки обычно надрезают с двух или четырех сторон.

3. При резке достаточно широких поверхностей необходимо наклонять ножовку попеременно к заднему и переднему ребрам заготовки. При этом разрезание идет не по всей ширине среза и работа облегчается.

4.

Приемы резки: а — пилой лобзика; б — резка трубы ножовкой; в — прорезание шлицев

При длинных или глубоких резах, когда не удается донести рез до конца из-за того, что рамка ножовки упирается в торец заготовки и мешает дальнейшей резке, необходимо повернуть полотно в рамке на 90°.

5.При резке заготовок с замкнутым прямолинейным контуром резку также выполняют с поворотом полотна на 90°. Перед резкой в заготовке в местах пересечения будущих резов сверлят отверстия диаметром, равным ширине полотна, и, пропустив полотно через отверстия, закрепляют его в рамке и режут по разметке.

7. Резку трубы выполняют по разметке, зажав ее в параллельных тисках. Тонкостенные и чисто обработанные по наружной поверхности трубы режут, зажав их в тисках между двумя деревянными брусками При резке следует периодически поворачивать трубу. Резать надо при весьма легком нажиме и при этом не отклонять ножовочное полотно в сторону от разметочной риски. Если ножовку «уводит» в сторону от разметочной риски, то трубу надо повернуть и начать рез в новом месте.

8. Прежде чем приступить к разрезанию металла фасонного сечения, например углового профиля, необходимо с помощью угольника и чертилки нанести разметочные риски в местах реза на обеих полках (при разрезании швеллера риску следует нанести и на его стенку). После этого разрезаемый металл зажимают в тисках так, чтобы были видны риски обеих полок, и трехгранным напильником делают небольшой пропил по риске со стороны угла основания профиля. Установив ножовочное полотно в пропил, начинают резать профиль, держа ножовку в наклонном положении, а затем выравнивают и режут в горизонтальном положении. При резке ножовкой заготовок разного профиля необходимо все время следить за ее направлением, не давая отклоняться от разметочной риски.

9. Ножовку можно использовать для получения прорезей в головках винтов.

Самостоятельная работа: Механизация процесса резки.

Суть гибки

Гибка — слесарная операция по обработке металлов давлением, в результате которой заготовке или детали придается необходимая изогнутая форма. Это одна из наиболее распространенных слесарных операций. Она бывает ручная и машинная; выполняется при холодном либо горячем состоянии заготовки. Гибке подлежат только пластичные материалы.

Ручная слесарная гибка производится молотками (лучше применять молотки с мягкими бойками) в тисках, на плите или с помощью специальных гибочных приспособлений. Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3 мм — плоскогубцами или круглогубцами. Механизированная гибка выполняется на гибочных прессах и вальцах.

Детали и заготовки больших сечений гнут с предварительным подогревом, в результате чего металл становится более пластичным, что облегчает процесс гибки.

Суть гибки заключается в том, что одна часть заготовки перегибается по отношению к другой на заданный угол. Происходит это следующим образом: на заготовку, свободно лежащую на двух опорах (рис. 6.1), действует Р, которая вызывает в заготовке изгибающие напряжения; если эти напряжения не превышают предел упругости материала, то заготовка принимает первоначальный вид, т.е. выпрямляется. Однако при гибке необходимо добиться, чтобы после снятия нагрузки заготовка сохранила приданную ей форму, поэтому напряжения изгиба должны превышать предел упругости и деформация заготовки в этом случае будет пластической.

6

В процессе гибки наружные слои металла растягиваются, а внутренние испытывают напряжение сжатия. Не изменяется длина слоя, которая совпадает с осевой линией. Этот слой металла называют средним или нейтральным. Только он в процессе гибки не деформируется, а значит, не меняет своих размеров. Следовательно, имея чертеж детали, расчет длины заготовки перед гибкой выполняют по нейтральному слою. Для этого, пользуясь чертежом, разбивают профиль детали на прямолинейные и криволинейные участки, вычисляют длины всех участков и путем их суммирования определяют длину заготовки. Размеры прямых участков определяют непосредственно по чертежу.

Трубы гнут ручным или машинным способом, в холодном и горячем состоянии, с наполнителем и без наполнителя. Способ гибки зависит от диаметра и материала трубы и величины угла загиба.

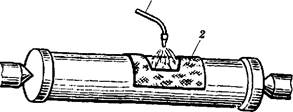

Стальные трубы диаметром до 10 мм гнут без наполнителя в холодном состоянии в гибочных приспособлениях. Стальные трубы диаметром от 10 до 30 мм гнут также в холодном состоянии, но с наполнителем. Чтобы при гибке на трубе не образовались складки, в нее засыпают мелкий сухой речной песок. Для этого один конец трубы заглушают деревянной пробкой, засыпают песок, слегка постукивая по трубе снизу вверх, уплотняют его и ставят вторую пробку. Стальные трубы диаметром более 30 мм гнут в горячем состоянии с наполнителем. В пробках, которымизаглушена труба, делают отверстия для выхода воздуха и газов при ее нагреве, иначе трубу может разорвать при гибке. Место изгиба намечают мелом.

Правка — слесарная операция по обработке металлов давлением с целью устранения на заготовках и деталях вмятин, выпучин, волнистостей, искривлений, короблений и других дефектов. Это подготовительная операция, предшествующая дальнейшей технологической обработке заготовки.

Правка осуществляется при холодном либо горячем состоянии заготовки (при больших ее сечениях); она выполняется ручным или машинным способом.

Горячая правка производится при температуре 850...1100°С для стальных заготовок, 350...470 °С для заготовок из дюралюминия. Нагрев выше указанных температур приводит к перегреву, а затем и к пережогу заготовок. Правке подвергают только пластичные металлы и сплавы. Бронза и чугун правке не подлежат.

5

Рихтовка — слесарная операция по правке закаленных деталей, а также деталей, изогнутых через ребро жесткости. Устранение дефектов при рихтовке происходит за счет растяжения (т.е. удлинения) той или иной части металла детали. Рихтовка обычно выполняется ударами носком молотка или специальным рихтовальным молотком по детали;

Самостоятельная работа: Машинная правка и гибка.

10 Инструменты применяемые при правки и гибки.

Цель изучить:- перечень инструментов применяемых при правке и гибке;

- перечень приспособлений применяемых при правке и гибке.

-приемы правки игибки.

Рихтовка обычно выполняется ударами носком молотка или специальным рихтовальным молотком по детали; при этом

Правильные приспособления: а — рихтовальные бабки; б — правильная плита; в — наковальня

используют рихтовальные бабки. Рабочая часть поверхности рихтовальной бабки может быть цилиндрической или сферической формы с радиусом закругления 150...200 мм. Точность рихтовки достигает 0,05 мм.

Ручная правка выполняется на стальных или чугунных правильных плитах, имеющих ровную и чистую рабочую поверхность. Самые распространенные размеры плит — 400х400, 750х 1000,1000х 1500 мм. Устанавливают плиты на металлические или деревянные подставки высотой 800...900 мм. Мелкие детали правят на наковальнях.

В качестве инструмента для ручной правки используют слесарный молоток с круглым полированным бойком (молоток с квадратным бойком оставляет на заготовке вмятины); молотки со вставными бойками из мягких металлов — меди, свинца, а также дерева; деревянные молотки (киянки); гладилки (деревянные или металлические бруски). Для правки закаленных деталей применяют рихтовальные молотки с радиусными бойками массой 400...500 г. На рис. показан рихтовальный молоток, в корпус которого вмонтирован рабочий носок из твердого сплава.

. Молотки для правки: а — со вставными бойками из мягких металлов (I — штифт; 2 — боек; 3 — корпус; 4 — ручка);б— деревянный молоток (киянка); в — рихтовальный с радиусными бойками

1

а

Приемы ручной правки

Кривизну заготовок проверяют визуально или по зазору между плитой и уложенной на нее заготовкой. Изогнутые места отмечают мелом. Для более точного контроля используют линейку и щуп.

Ручная правка основана на растяжении менее деформированных участков металла. Рассмотрим некоторые приемы правки различных заготовок и деталей.

Правку полосового металла производят на правильной плите или наковальне. Простейшей является правка металла, изогнутого по плоскости. В этом случае молотком наносят сначала сильные удары по наиболее выпуклым местам полосы, а затем по мере их распрямления уменьшают силу ударов.

а — правка полосы, изогнутой по плоскости; б — правка полосы, изогнутой по ребру; в — правка полосы, имеющей скрученный изгиб; г — правка

Прутка

Сложнее правка металла, изогнутого по ребру. Если в первом случае правка заключается в простом выравнивании полосы, то здесь прибегают к деформированию части металла растяжением, т.е. удары наносят в местах наиболее сжатых слоев полосы.

Правку полос, изогнутых по ребру, выполняют путем рихтовки. В таких случаях сильные удары наносят носком молотка с целью односторонней растяжки (удлинения) места изгиба; удары следует наносить от места растяжки на плоскости к краям полосы.

Правку полос, имеющих скрученный изгиб, рекомендуется производить путем раскручивания, для чего один конец заготовки зажимают в слесарные тиски, а на другом конце закрепляют ручные тисочки. Затем рычагом выпрямляют спиральную кривизну.

Правка прутка выполняется на плите или наковальне. Пруток укладывают размеченной поверхностью на плиту изогнутостью вверх. Удары молотком наносят по выпуклой части, регулируя силу удара с учетом диаметра прутка и величины изгиба. По мере выравнивания изгиба силу удара уменьшают. Заканчивают правку легкими ударами молотка и поворачиванием прутка вокруг его оси. Если пруток имеет несколько изгибов, то сначала правят ближайшие к концам, затем расположенные в середине.

Пруток круглого сечения можно править с применением двух призм (рис. 5.6). Удары наносят по выпуклым частям прутка. В конце правку заканчивают на плите.

Правка вала (прутка) на призмах

Прутки и валы можно править наклепом. Вал укладывают на плиту изогнутостью вниз, а затем небольшим молотком наносят частые и легкие удары по его поверхности. После возникновения на поверхности наклепанного слоя просвет между валом и плитой исчезает и правку прекращают.

Наклепанный слой

Правка вала наклепом

Безударная (термическая) правка применяется для профильного металла: уголка, швеллера, тавра, а также пустотелых валов. Выпуклую часть металла разогревают до вишнево-красного цвета, а окружающие выпуклость слои охлаждают сырым асбестом или мокрой ветошью. Поскольку нагретый металл более пластичный, то при охлаждении струей сжатого воздуха нагретое место сжимается и металл выпрямляется.

Правка листового материала — более сложная операция. Листовой материал может иметь такие дефекты, как выпучины, волнистости.

1

Безударная (термическая) правка: 1 — горелка; 2 — асбест

Выпучину предварительно обводят карандашом или мелом, затем кладут заготовку на плиту выпучиной вверх. Придерживая лист левой рукой в рукавице, правой наносят удары молотком от края листа по направлению к выпуклости (рис. 5.9, а). По мере приближения к выпучине удары наносят слабее и чаще. Во время правки заготовку поворачивают в горизонтальной плоскости так, чтобы удары равномерно распределялись по всей площади заготовки. Если на листе имеется несколько выпучин, то удары наносят в промежутки между ними. В результате этого лист растягивается и все выпуклости сводятся в одну общую, которую выправляют указанным выше способом.

. Правка листового материала: а — правка выпучины; б — правка волнистости; в — правка киянкой; г — правка гладилкой

Если лист имеет волнистость по краям, но ровную середину, то удары молотком наносят от середины листа к краям. От воздействия ударов лист в середине вытягивается и волны по краям листа исчезают. После этого лист следует повернуть и продолжать правку таким же способом до получения требуемых допусков прямолинейности и плоскостности.

Правку тонких листов производят деревянными молотками — киянками, а очень тонкие листы проглаживают деревянным или металлическим бруском — гладилкой, придерживая их на плите левой рукой. При правке лист периодически переворачивают.

Удары

Рихтовка закаленного угольника: а — угол меньше 90°; б — угол больше 90°

Многие детали после закалки меняют свою форму вследствие возникших в металле напряжений. Эти детали также подлежат правке (рихтовке). Рассмотрим рихтовку закаленного угольника. Если угол меньше 90°, то удары наносят рихтовальным молотком у вершины внутреннего угла;если угол больше 90°, то удары наносят у вершины наружного угла.

Самостоятельная работа: Брак при правки и гибке.

11 Опиливание металлов.

Цель изучить: процесс опиливание; виды опиливания .

Опиливанием называют операцию по снятию припуска к поверхности заготовки с помощью режущего инструмента напильника. Опиливание может выполняться ручным

способом или машинным (на опиловочных станках). Цель опиливания — придание деталям требуемых формы, размеров и заданной шероховатости поверхности. Опиливанием обрабатывают плоскости, выпуклые и вогнутые криволинейные поверхности, пазы и канавки, отверстия любой формы, поверхности, расположенные под различными углами. Точность при опиливании составляет 0,05 мм, а в отдельных случаях — 0,01 мм. Припуски при опиливании обычно небольшие — от0,5 до 0,025 мм.

Опиливание является одной из самых распространенных и в то же время одной из самых трудоемких операций, выполняемых слесарем. Однако данная операция незаменима при изготовлений различны* приспособлений, инструмента, а также при выполнении ремонтных и слесарно-сборочных работ.

Основным слесарным инструментом для опиливания являются напильники.

Haпильник — стальной закаленный брусок различных профиля и длины, на поверхности которого им полнена насечка.

Конструкция слесарного напильника показана на рис. Па рабочей части напильника выполнена насечка (режущие зубья). Она может быть образована насеканием на специальных пилонасекательных станках с помощью специального зубила, фрезерованием на фрезерных станках фрезами, протягиванием на протяжных станках специальными протяжками.

Напильники подразделяют по крупности насечки, форм насечки, длине и форме бруска, назначению.

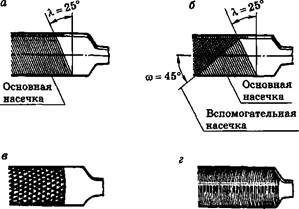

По крупности насечки напильники делятся на драчевые (№ 0 и № 1), личные (№ 2 и № 3), бархатны'е (№ 4 и № 5). В зависимости от формы насечки бывают напильники с одинарной насечкой, двойной, рашпильной и дуговой.

Напильники с одинарной (простой) насечкой снимают широкую стружку. Их применяют для опиливания мягких металлов и сплавов (цинк, свинец, латунь, алюминий и др.) и неметаллических материалов (дерева).

. Виды насечек напильников: а — одинарная; б — двойная; в — рашпильная; г — дуговая

Напильники с двойной (перекрестной) насечкой применяют для опиливания стали, чугуна и твердых материалов. В напильниках с двойной насечкой сначала насекается основная насечка под углом X = 25°, а затем вспомогательная под углом ю = 45°. При опиливании основная насечка снимает стружку, а вспомогательная дробит ее. Расстояние между соседними зубьями насечки называется шагом. Шаг основной насечки больше шага вспомогательной. В результате зубья располагаются друг за другом по прямой, составляющей с осы напильника 5°, и при его движении следы зубьев частично перекрывают друг друга, поэтому на обработанной поверхности уменьшается шероховатость, поверхность получается более чистой и гладкой.

Рашпилъная (точечная) насечка получается вдавливанием металла специальными трехгранными зубилами, которые оставляют расположенные в шахматном порядке выемки, способствующие лучшему размещению стружки.

Дуговую насечку получают фрезерованием. Она имеет глубокие впадины между зубьями и дугообразную форт му, обеспечивающую высокую производительность и хороше качество обработки поверхности. Напильники с дуговой насечкой применяют при обработке мягких металлов (медь, дюралюминий и др.).

По назначению напильники классифицируют следующим образом: общего назначения, специального назначения, надфили, рашпили, машинные.

Напильники общего назначения предназначены для выполнения общеслесарных работ. Они различаются по крупности насечки, форме и длине бруска. Их изготавливают длиной 100,125, 150, 200, 250, 300, 350 и 400 мм.

Самостоятельная работа: Дефекты при опиливании.

12 Конструкция и классификация напильников.

Цель изучить: -классификацию напильников; правила хода за напильниками;

По форме бруска напильники делятся на следующие типы:

А — плоские

Б — плоские остроносые применяются для опиливания наружных или внутренних плоских поверхностей;

В — квадратные предназначены для распиливания квадратных, прямоугольных и многоугольных отверстий, а также для опиливания узких плоских поверхностей;

Г — трехгранные предназначены для опилива ния острых углов величиной 60° и более, а также для заточи пил по дереву;

а б в

Формы сечения напильников общего назначения: а — плоский; б — плоский остроносый; в — квадратный; г — трехгранный; д — круглый; е — полукруглый; ж — ромбический;

З — ножовочный

Д — круглые применяются для распиливания круглых, овальных отверстий и вогнутых поверхностей небольшого радиуса;

Е — полукруглые используются для обработки вогнутых криволинейных поверхностей значительного радиуса и больших круглых отверстий, а также плоскостей, расположенных под углом более 30°;

Ж — ромбические применяются для опиливания дисков и звездочек, для снятия заусенцев с этих деталей после обработки их на станке, а также опиливания углов свыше 15° и пазов;

3 — ножовочные применяются при опиливании внутренних углов, клиновидных канавок, узких пазов, плоскостей в трехгранных, квадратных и прямоугольных отверстиях, а также при изготовлении режущего инструмента.

К напильникам специального назначения относятся:

· пазовые напильники для обработки узких пазов;

· плоские и квадратные напильники с фрезерованными зубьями для опиливания чугуна и цветных металлов;

· плоскопараллельные напильники прямоугольного сечения для отделочных работ на токарных станках;

· напильники для заточки и доводки режущего инструмента (алмазные);

· напильники для определения твердости (тарированные);

· напильники для обработки изделий из легких сплавов и неметаллических материалов.

Напильники маленьких размеров называют надфилями. Длина их рабочей части составляет 50, 60 и 80 мм. Формы поперечного сечения надфилей такие же, как и у напильников общего назначения Кроме того, выпускают надфили трехгранные односторонние, овальные и пазовые. Надфили каждого типа выпускают трех типоразмеров. Выпускаемые надфили имеют десять номеров насечки: 00; 0; 1; 2; 3; 4; 5; 6; 7; 8. Изготавливают надфили из стали марок У13 и У13А. Их применяют для точных специальных работ (лекальные, граверные, ювелирные работы, зачистка в труднодоступных места матриц, мелких отверстий, профильных участков изделия и т.д.).

Рашпили (рис. 8.6) предназначены для обработки мягки металлов (свинец, олово, медь и др.) и неметаллических материалов (кожа, резина, дерево, пластмасса), когда напильник общего назначения непригодны для этих работ.

В зависимости от профиля рашпили общего назначение бывают плоские (тупоносые и остроносые), круглые и пол круглые с насечками № 1 и № 2 и длинной от 250 до 350 мм.

Машинные напильники (рис. 8.7) применяются для машинного опиливания на опиловочных станках с вращательным: движением (борнапильники и дисковые) и с возвратно-поступательным движением (стержневые).Борнапильники — это фасонные головки с насеченными или фрезерованными зубьям

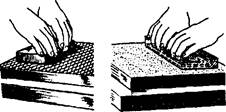

Круговое опиливание

Опиливание плоскопараллельных плоскостей заготовки где цифрами 1-6обозначена последовательности опиливания сторон плоскопараллельной плитки) начинаю с наиболее широкой поверхности, которую принимают за основную измерительную базу. Эту поверхность опиливаю окончательно, соблюдая все правила опиливания и проверки плоских поверхностей. Затем штангенциркулем проверяю толщину и параллельность сторон заготовки, как показано на рис. Замеры производят в трех-четырех местах. Определив подлежащий удалению припуск в различных места- второй широкой поверхности, производят ее опиливания.

Заточкой

Для ускорения ручного шабрения больших плоскостей можно применять дисковый шабер (рис. 13.3, в). Его режущей частью является специально изготовленный термообработанный диск, диаметр которого 50...60 мм, а толщина 3...4 мм. Заточенный на круглошлифовальном станке режущий диск закрепляется болтом на державке инструмента. По мере затупления режущей грани диск можно перезакрепить и продолжить работу его новым острым участком, что значительно экономит время и повышает производительность труда.

На рис. 13.3, г показан шабер с радиусной заточкой. Он обеспечивает плавное и легкое врезание инструмента в тело детали. Для облегчения физических усилий слесаря на новом шабере вдоль режущих граней затачиваются ленточки. Для предварительного шабрения радиус заточки составляет 30...40 мм, а для окончательного — 40...55 мм.

Усовершенствованный шабер состоит из державки, деревянной рукоятки и сменной пластины. Сменная пластина с хвостовиком типа «ласточкин хвост» вставлена в паз державки, что обеспечивает ее надежное крепление.

Шаберы-кольца изготавливают из изношенных конических роликовых подшипников или больших поршневых колец. Эти шаберы заменяют трехгранный и изогнутый шаберы и уменьшают количество переточек. Их затачивают на шлифовальном круге и доводят торец на мелкозернистом круге. Они обеспечивают большую производительность, чем трехгранные.

. Заточка и доводка плоского шабера: а — заточка торца; б — заточка плоскости; в — доводка торца; г — доводка широких плоскостей

Затачивают плоские шаберы на цилиндрической поверхности мелкозернистого шлифовального круга. Сначала режущую кромку затачивают с торца, а затем по плоскости. Нажим инструмента при заточке не должен быть очень сильным. Затачиваемую рабочую часть периодически охлаждают в воде.

После заточки шабер заправляют: его торец и боковые стороны доводят на мелкозернистых брусках или чугунных плитах с пастой ГОИ до получения блестящей поверхности без рисок и острых режущих кромок.

Шаберы с пластинами из твердого сплава затачивают на шлифовальных кругах из карбида кремния зеленого и доводят на чугунных притирах порошками карбида бора.

При движении шабера вперед правая рука плавно опускается вниз, а острый конец шабера поднимается вверх; при движении шабера назад правая рука поднимается вверх, а острый конец шабера опускается вниз до соприкосновения с поверхностью круга. Поворачивая шабер второй, а затем третьей гранью, их затачивают так же, как и первую грань. Шабер периодически охлаждают водой. Затем его доводят на корундовых или наждачных оселках, устойчиво установленных на плите. Поверхность оселка смазывают машинным маслом. Доводку осуществляют легким нажимом левой руки и покачиванием правой рукой при одновременном движении боковой грани вдоль оселка. Остальные грани заправляются так же.

Доводка трехгранного шабера

Повторно шаберы заправляют сразу, как только произойдет небольшое затупление. В среднем за 8 ч работы шабер заправляют 5-8 раз в зависимости от характера шабрения и обрабатываемого материала.

Самостоятельная работа: Классификация шаберов.

16 Притирка и доводка.

Цель изучить- процессы притирки и доводки.

Притиркой называется операция по обработке поверхностей деталей, работающих в паре, с помощью абразивных материалов с целью получения наиболее плотного прилегания поверхностей. Притирка применяется для получения плотных, герметичных соединений в клапанах, кранах, плунжерах, пробках, золотниках и т.д. Притирке подвергаются термически обработанные и не обработанные закалкой детали.

Припуск на предварительную притирку должен составлять 0,02...0,05 мм, на окончательную — 0,003...0,005 мм. Поверхности деталей притирают после окончательной механической обработки — шлифования, тонкого точения, фрезерования, развертывания.

Притирка — один из самых точных методов обработки: достигаемая точность обработки составляет 0,05...0,003 мм, а шероховатость поверхности —√Ra 0,05.. √Ra 0,02. Разновидностью притирки является доводка (тонкая притирка).

Доводка — чистовая отделочная операция по обработке деталей абразивными материалами с целью получения точных размеров, правильной геометрической формы и высокой чистоты поверхности. Доводка отличается большой трудоемкостью и точностью работ, поэтому ее применяют для обработки только самых ответственных поверхностей изделий — рабочих поверхностей плоскопараллельных концевых мер длины, лекальных линеек, угольников, шаблонов, штангенциркулей и другого контрольно-измерительного инструмента. Обработанные доводкой поверхности хорошо сопротивляются износу и коррозии.

Припуск на доводку составляет 0,001...0,0025 мм, точность обработки — 5-й и 6-й квалитеты, шероховатость поверхности —√Ra 0,02... √Да 0,01.

Суть притирки и доводки заключается в том, что очень мелкие зерна абразивного материала, находящиеся между притираемыми деталями или на поверхности специальных приспособлений — притиров, снимают с обрабатываемого изделия мельчайшие неровности, придавая ему нужные точность и чистоту. Это химико-механический способ удаления с обрабатываемой поверхности изделия мельчайших частиц металла.

Различают два вида притирки: притирку с помощью эталонных поверхностей (притиров) и взаимную притирку одной детали по другой. Притирка может выполняться вручную и механизированным способом.

Полирование — это отделка изделий абразивными материалами с целью получения зеркального блеска и красивого вида поверхности без соблюдения точности размеров. Полирование металлов выполняют на полировальных станках быстровращающимися мягкими кругами из фетра или сукна, а также быстровращающимися лентами, на поверхность которых нанесены полировальная паста или мелкие абразивные зерна. В ряде случаев применяется электролитическое полирование.

Ручную притирку выполняют в следующем порядке:

1. выбирают абразивный материал, притир и СОТС;

2. подготавливают притир и обрабатываемую поверхность детали;

3. накладывают притир на поверхность детали (деталь на притир) и выполняют ее притирку;

4. контролируют форму, размеры и шероховатость поверхности детали после притирки.

Абразивные материалы выбирают с учетом производительности, качества притирки, а также материала притираемой детали. Для производительной и точной притирки необходимо не только правильно выбрать абразивный материал, но и строго его дозировать. Надо помнить, что при окончательной притирке повышение производительности и качества притирки достигается путем покрытия притира тонким слоем стеарина, разведенного в бензине.

Перед притиркой поверхность заготовки должна пройти предварительную механическую обработку и иметь необходимый припуск. На поверхности притира не должно быть дефектов (царапин, забоин, коррозии), он должен соответствовать форме притираемой детали.

Далее притир шаржируют либо наносят на его поверхность абразивный материал или СОТС.

Плоские поверхности притирают на неподвижных плоских притирах. Изделие перемещают по поверхности притира круговыми движениями. Нажим на изделие должен быть равномерным и не очень сильным. Чтобы притир изнашивался равномерно, притираемую деталь перемещают по всей его поверхности. Во избежание коробления при притирке необходимо следить, чтобы обрабатываемая деталь сильно не нагревалась (более 50 °С). После 10-15 круговых движений

Притирка плоских поверхностей: а — предварительная; б — окончательная

по одному и тому же месту притира абразивный материал срабатывается, после чего его удаляют с поверхности чистой тряпкой и заменяют новым.

Различают предварительную (черновую) и окончательную (чистовую) притирки. Предварительную притирку выполняют на черновых притирах, имеющих канавки для размещения изношенного абразива и стружки, а окончательную притирку — на чистовых притирах с гладкой рабочей поверхностью.

Притирку осуществляют сначала грубыми порошками, постепенно переходя к более мелким, а затем грубой, средней и тонкой пастами.

Узкие детали (например, шаблоны, угольники) притирают с помощью приставного бруска, кубика или призмы с целью увеличения площади опорной поверхности. Основное усилие необходимо прикладывать к детали, а не к кубику и призме (во избежание их притирки). Притирка узкой детали с радиусной поверхностью показана на рис. б. Узкие детали можно притирать пакетом, для чего детали соединяют струбцинами или заклепками.

Притирка тонких и узких деталей: а — с помощью бруска; б — с радиусной поверхностью; в — в пакете

Притирку внутренних конических поверхностей (например, крана, клапанов) выполняют коническими притирами-пробками. На квадратный хвостовик притира для его вращения надевают вороток. На притир-пробку наносят притирочный материал, затем вводят притир в отверстие крана и с помощью воротка сообщают ему неполные-

Притирка внутренних конических поверхностей: а — притир; б — приемы притирки

обороты то в одну, то в другую сторону, после чего проворачивают вороток на один полный оборот. После 15-20 таких повторяющихся движений абразивный материал заменяют новым. Притирка заканчивается, когда обрабатываемая поверхность станет матовой по всей площади.

Наружные конические поверхности притирают специальными притирами-кольцами с отверстием, соответствующим притираемому конусу.

На рис. показана притирка клапана к его седлу с помощью коловорота, а также правильная и неправильная притирка после контроля «на краску».

Притирка клапана к седлу с помощью коловорота

Цилиндрические поверхности притирают цилиндрическими притирами. Притираемая деталь либо закрепляется в центре токарного станка и медленно вращается, либо ее удерживают в руках, а притир устанавливают на станок. На рис. показан прием такой притирки.

Сверление.

Цель изучить: - Суть процесса сверления.

- классификация и виды свёрл

Сверление — это процесс образования отверстий в сплошном материале с помощью сверла. Увеличение размера отверстия; полученного сверлением, ковкой, штамповкой или другим способом, называется рассверливанием.

Инструментом для сверления и рассверливания являются сверла различных типов и размеров. При сверлении сверл получает движение двух видов: главное (вращательное) и движение подачи (поступательное перемещение в осевом направлении). Каждая точка сверла движется при этом по винтовой линии.

Сверление применяется для получения:

· неответственных отверстий под крепежные болты, за клепки, шпильки и т.д.;

· отверстий под внутреннюю резьбу, зенкерование и pазвертывание.

Сверлением и рассверливанием получают отверстия 1- 12го квалитетов точности и шероховатость поверхности √R20....√R 80.

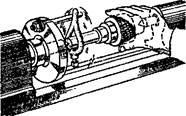

Для сверления отверстий чаще всего применяют спиральные сверла.

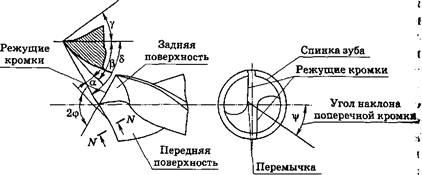

Спиральное сверло состоит из рабочей части хвостовика. Сверла диаметром до 20 мм изготавливают с цилиндрическим хвостовиком, который иногда снабжают поводком. Сверла диаметром более 6мм изготавливают с коническим хвостовиком, который образуется конусом Морзе. Конус Морзе различаются по номерам; для сверл применяют конус № 1,2, 3, 4, 5, 6. Между рабочей частью и хвостовиком сверл находится шейка. На ней маркируются диаметр и материал сверла.

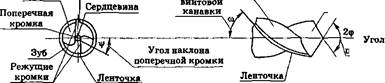

элементы сверла

Рабочая часть сверла состоит из направляющей (калибрующей) и режущей частей. На рабочей части имеются две винтовые канавки, две спинки и две направляющие (калибрующие) ленточки. Винтовые канавки, служащие для удаления стружки при сверлении и для образования режущих элементов, в зависимости от вида обрабатываемого материала имеют различный наклон к оси сверла. Так, при сверлении стали пользуются сверлами с углом наклона винтовой канавки с ω= 26...30°, для сверления хрупких материалов — сверлами с ω= 22...25°, для сверления легких и вязких сплавов — с ω= 40...45°. Направление винтовых канавок у спиральных сверл может быть правое и левое. Сверла второго типа применяются реже.

Расположенные вдоль винтовых канавок направляющие ленточки служат для уменьшения трения сверла о стенки отверстия, направляют сверло в отверстии. Уменьшение трения сверла о стенки просверливаемого отверстия достигается также благодаря тому, что рабочая часть сверла имеет обратный конус, т.е. диаметр сверла у режущей части больше, чем у хвостовика. Разность этих диаметров составляет 0,03...0,12 мм на каждые 100 мм длины сверла.

Режущая часть имеет два зуба с режущими кромками, расположенными под углом. Зуб сверла имеет спинку, представляющую собой углубленную часть наружной поверхности зуба, и заднюю поверхность, поверхность канавки,

воспринимающая давление стружки называется передней поверхностью. Линия пересечения перед ней и задней поверхностей образует режущую кромку. Линия образованная пересечением задних поверхностей, называете поперечной кромкой. Ее величина составляет 0,13 диаметр сверла. Режущие кромки соединяются между собой на сердцевине. Угол наклона поперечной кромки составляет 55°.

Зуб сверла имеет форму клина с соответствующими углами а, β, у, δ. Передний угол у и задний угол а сверла в каждой точке режущей кромки являются величинами переменными: у периферии а = 8...14°, у=18...35°, а у сердцевины а = 20...25°, у приближается к нулю. Это обеспечивает постоянный угол заострения.

Сверла

Для геометрии сверла выполняется равенство а + Р + у = 90°.

Спиральные сверла изготавливают из инструментально углеродистой стали марок У10А и У12А или легированной инструментальной стали марок 9ХС и Р6М5. При сверлении чугуна применяют сверла, оснащенные пластинами из твердых сплавов ВК8, Т15К12, Т15К6.

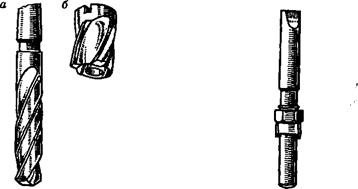

Существуют и другие разновидности сверл: перовое, центровочное, ружейное, для глубокого сверления, для кольцевого сверления, комбинированное и т.д.

Перовое сверло имеет форму лопатки с хвостовиком. Его режущая часть имеет треугольную форму с углом при вершине 2ф= 118...120° и задним углом а=10... 20°. Такие сверла применяют для сверления неответственных отверстий диаметром до 25мм в твердых поковках, отливках, а также ступенчатых отверстий. Сверление выполняют трещотками и ручными дрелями. Изготавливают перовые сверла из инструментальных сталей марок У10, У12, У10А, У12А, а чаще — из быстрорежущей стали Р6М5. Перовые сверла не допускают высоких скоростей резания и непригодны для сверления больших отверстий, так как стружка из отверстия не удаляется, а вращается вместе со сверлом и царапает поверхность отверстия. В процессе работы сверло быстро затупляется и уходит в сторону от оси отверстия.

а

Заострения

. Зенкеры: Оправка

213

Припуски на зенкерование можно выбрать исходя из номинального диаметра отверстия:

Диаметр отверстия, мм

16...18

19...30

32...52

Свыше 52

Припуск, мм

1,75

2,5

3,0

4,0

По форме обрабатываемого отверстия развертки подразделяют нацилиндрические и конические, по способу закрепления на хвостовые и насадные.

Ручная развертка состоит из рабочей части и хвостовика. Рабочая часть, на которой имеются режущие зубья, имеет режущую (заборную) и калибрующую части, режущая часть выполняется с углом конуса 2φ = 0,5... 1,5° самом конце режущей части для предохранения зубьев развертки от выкрашивания при врезании в отверстие имеющая направляющий конус с углом 45°.

Рабочая часть

Калибрующая часть состоит из цилиндрической части, служащей для направления развертки, повышения точности и чистоты поверхности отверстия, а также из заднего (обратного) конуса, служащего для уменьшения трения развертки о поверхность при ее выходе из отверстия.

Зубья режущей части развертки остро заточены, на калибрующей части они имеют ленточку шириной 0,1...0,5 мм. Ленточка обеспечивает направление инструмента в отверстии, калибрует его по размеру. Каждый зуб развертки имеет углы: передний угол у (у черновых разверток у = 0…10, у чистовых у = 0), задний ɑ = 6...15°, заострения β и резания δ.

Развертки выполняются с прямыми или винтовыми канавками. По направлению винтовой канавки они делятся на правые и левые. Изготовление и заточка прямозубых разверток проще, чем с винтовыми зубьями, однако последние обусловливают более качественную обработку отверстия. Развертки с винтовыми канавками широко применяются при обработке отверстий в вязких металлах и сплавах. Направление спирали у таких разверток делают обычно в сторону, обратную направлению резания. Например, у праворежущих разверток спираль выполняется левой, что предотвращает ее самозатягивание и заедание в отверстии. Угол наклона винтовой канавки развертки зависит от обрабатываемого материала: 7...8° для серого чугуна и твердой стали; 12...20° для ковкого чугуна и сталей; 35...45 для алюминия. Развертки изготавливают с равномерным и неравным распределением зубьев по окружности. Ручные развертки имеют неравномерное распределение зубьев, а машинные — равномерное. Так, у ручных разверток с восьмью зубьями углы между зубьями составляют 42°, 44°, 46° и 48°. Такое распределение обеспечивает более качественную поверхность отверстия, а главное — ограничивает возможность образования продольных рисок (огранки) т.е. получение отверстий не цилиндрической, а многогранные формы. Если бы шаг зубьев у ручной развертки был равномерным, то при каждом ее повороте воротком зубья останавливались бы в одном и том же месте, а это привело бы к образованию огранки.

Внутренний Внутренний

Виды и назначение резьб.

Цель изучить: - типы и системы резьб.

- маркировку резьб.

Профили резьбы зависят от формы режущей части инструмента, с помощью которого нарезается резьба. Тип или профиль резьбы выбирается с учетом назначения резьбовой детали.

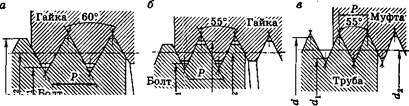

По назначению резьбы делятся на крепежные и специальные. К крепежным относятся треугольные резьбы, к специальным, — прямоугольные, трапецеидальные, упорные и круглые.

Наибольшее распространение имеет цилиндрическая треугольная резьба, у которой вершины профиля лежат на цилиндрической поверхности. Обычно эту резьбу называют крепежной, так как ее нарезают на болтах, шпильках, гайках и т.д. Для получения особо плотных соединений треугольную резьбу нарезают на конических поверхностях (пробках, штуцерах, в трубной арматуре). Такая резьба называется конической треугольной.

Прямоугольная резьба имеет прямоугольный профиль и из-за невысокой прочности применяется редко.

Трапецеидальная резьба имеет сечение в виде трапеции с углом профиля 30°. Она применяется в подвижных резьбовых соединениях — силовых (резьбовые детали домкратов, прессов) или ходовых (ходовые винты) резьб. Резьба эта проста в изготовлении и имеет по сравнению с треугольной резьбой меньший коэффициент трения и более высокие прочностные характеристики.

На чертежах трапецеидальная резьба обозначается так: Тг6О х 20 (первое число — наружный диаметр, второе —• шаг, мм).

Упорная резьба имеет профиль в виде не равнобочной трапеции с рабочим углом при вершине 30°. Oснования витков закруглены, что обеспечивает прочность резьбы. Применяется для силовых резьб (в винтовых прессах, домкратах). Обозначение на чертеже следующее: S70х 10 (первое число — наружный диаметр, второе — шаг, мм).

Круглая резьба имеет профиль, образованный двумя дугами, сопряженными с небольшими прямоугольными участками, и углом 30°. Применяется в соединениях, подвергаемых сильному износу (сантехническое оборудование, крюки грузоподъемных машин и т.д.). Обозначается Rd36 (число — наружный диаметр резьбы в миллиметрах).

В машиностроении приняты три системы резьб: метрическая, дюймовая и трубная.

Метрическая резьба имеет треугольный профиль, плоскосрезанные вершины и характеризуется следующими основными элементами: углом профиля 60°, диаметром и шагом (выражаются в миллиметрах). Метрическая резьба бывает с крупным и мелким шагом. Обозначают метрические резьбы буквой М с указанием номинального (наружного) диаметра резьбы (например, М10); для резьбы с мелким шагощ дополнительно указывается шаг (например, М20 х 1,5).

Дюймовая резьба имеет треугольный плоскосрезанный профиль с углом 55° (резьба Витворта). Дюймовая резьба определяется диаметром, выраженным в дюймах,

и количеством ниток (витков) резьбы, приходящихся на один дюйм. Один дюйм равен 25,4 мм. Обозначение на чертеже: 1/2".

В Республике Беларусь при проектировании новых конструкций применение дюймовых резьб запрещено. Их используют при изготовлении запасных частей для машин и оборудования, полученных из стран, где применяется дюймовая резьба.

Трубная цилиндрическая резьба — это дюймовая резьба с мелким шагом. В отличие от дюймовой резьбы она сопрягается без зазоров и имеет закругленные вершины. За номинальный диаметр трубной резьбы принимается внутренний диаметр трубы. Ее наружный диаметр больше номинального на две толщины стенки трубы. Угол профиля у трубной резьбы 55°. На чертежах эту резьбу обозначают так: G3/4" (номинальный диаметр трубной резьбы 3/4").

Самостоятельная работа: Правила ухода за метчиками и плашками.

Клёпка.

Цель изучить:- процесс клёпки.

- виды заклёпок.

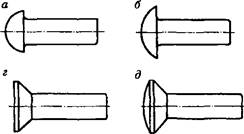

Клепкой называется операция по соединению двух или более деталей с помощью заклепок. При этом образуется неразъемное соединение деталей. Заклепочные соединения широко применяются при изготовлении различных металлических конструкций: ферм, рам, балок, а также в самолето- и судостроении.

Соединяющей деталью при клепке является заклепка— цилиндрический стержень с закладной головкой. Заклепка устанавливается в предварительно просверленное или пробитое отверстие в склепываемых деталях, и ее выступающий цилиндрический стержень расклепывается вручную (ручная клепка) либо клепальными машинами или механизмами (машинная клепка). При этом образуется замыкающая головка, соединяющая детали.

Заклепки бывают с полукруглой высокой, полукруглой низкой, плоской, потайной, полупотайной головками.

Виды заклепок: а — с полукруглой высокой головкой; б — с полукруглой низкой головкой; в — с плоской головкой; г — с потайной головкой; д — с полупотайной головкой; е — взрывная

Чаще всего применяют заклепки с полукруглыми головками, так как они обеспечивают наибольшую прочность соединения. Для соединений, работающих в агрессивной среде, применяют заклепки с плоскими головками. Когда по условиям эксплуатации соединения недопустимо, чтобы головка выступала, применяют потайные заклепки с конической головкой. У заклепок с полупотайной головкой часть головки коническая и идет впотай, остальная (сферическая) часть

Остается снаружи. Угол конуса головки в зависимости от диаметра заклепки может быть равен 45°, 60°, 75° и 90°.

Соединение деталей в труднодоступных местах производится взрывными заклепками, имеющими углубление, заполненное взрывчатым веществом.

Материал заклепок должен иметь хорошую пластичность. Заклепки изготавливают из следующих материалов: сталей марок Ст2, СтЗ, Ст10; меди марок МЗ, МТ; латуни марки JI63; алюминиевых сплавов марок АМг5П, Д18, АД1; в ответственных соединениях — из коррозионно-стойкой стали марки Х18Н9Т, легированной стали марки 9Г2.

Как правило, заклепки должны быть из того же материала, что и соединяемые детали, или близки к ним по свойствам. В противном случае возможно появление коррозии, а также сложностей при клепке. Так, например, для выполнения заклепочного соединения деталей из цветных металлов применяют заклепки из меди, латуни, алюминия и его сплавов.

Клепка разделяется на холодную, т.е. выполняемую без нагрева заклепок, и горячую, при которой перед клепкой стальную заклепку нагревают до температуры 750... 1000 °С.

Для стальных заклепок со стержнем диаметром d < 8 мм применяют холодную клепку, при d = 8...12 мм — смешанную (как горячую, так и холодную), при d > 12 мм — только горячую клепку.

При выполнении слесарных работ обычно применяется холодная клепка. Горячая клепка выполняется в специализированных цехах. При горячей клепке стержень заклепки лучше заполняет отверстие в склепываемых деталях, а при охлаждении заклепка лучше стягивает их. Заклепочные соединения применяются в следующих случаях: недопустим нагрев для соединения деталей сваркой; соединяются несваримые материалы; соединения воспринимают ударные и вибрационные нагрузки. В то же время клепаные соединения имеют ряд недостатков: увеличение массы клепаных конструкций; ослабление склепываемого материала в местах образования отверстий под заклепки; значительное количество технологических операций; шум и вибрация, вредно влияющие на организм человека, и др.

Самостоятельная работа: Организация рабочего места при клёпке.

Диаметр заклепки, мм

2,0

2,3

2,6

3,0

3,5

4,0

5,0

6,0

7,0

8,0

Диаметр отверстия, мм

2,1

2,4

2,7

3,1

3,6

4,1

5,2

6,2

7,2

8,2

Диаметр d стержня заклепки выбирают в зависимости от толщины sпакета склепываемых листов по формуле d = 42s.

Для заклепок с потайными головками

зенкуют гнезда под головки заклепок на глубину, равную 0,8 диаметра стержня заклепки; на деталях, где будут расположены полукруглые головки, надо снять фаски размером 1,0...1,5 мм.

Длину стержня заклепки выбирают в зависимости от толщины склепываемых листов и формы замыкающей головки.

Различают два вида клепки: с двусторонним подходом, когда имеется свободный доступ как к замыкающей головке, так и к закладной, и с односторонним подходом, когда доступ к замыкающей головке невозможен. В связи с этим клепка подразделяется на прямую и обратную.

Прямая (открытая) клепка

выполняется в следующем порядке:

· заклепку выставляют снизу вверх стержнем в отверстие соединяемых деталей;

· под закладную головку заклепки устанавливают массивную поддержку

· для заклепок с потайными головками применяют плоские поддержки);

· детали осаживают (уплотняют) в месте клепки с помощью натяжки

· , которую устанавливают на выступающий конец стержня;

· ударами молотка по вершине натяжки устраняют зазор между склепываемыми листами;

· стержень крайней заклепки осаживают (расклепывают) бойком молотка

· (сначала несколькими ударами молотка осаживают стержень, а затем боковыми ударами молотка придают полученной головке необходимую форму);

· окончательно оформляют замыкающую головку с помощью обжимки

Подобным же образом расклепывают другую крайнюю заклепку. Во избежание образования неровностей и других видов брака клепку выполняют не подряд, а через два-три отверстия, начиная с крайних — к центру, после чего производят клепку по остальным отверстиям.

При обратной (закрытой) клепке

удары молотком наносят по закладной головке через оправку с внутренней сферической поверхностью Стержень заклепки вводят сверху, поддержку с требуемой формой рабочей поверхности подводят под стержень заклепки и формируют замыкающую головку. Этот способ применяют только при затрудненном вводе заклепки снизу и отсутствии доступа к замыкающей головке.

Обратная клепка может быть заменена клепкой взрывными заклепками. Для образования соединения заклепку в холодном состоянии ставят в отверстие детали, а затем закладную головку подогревают электрическим подогревателем 4 в течение 1...3 с до температуры 130 °С, что приводит к взрыву заполняющего заклепку взрывчатого вещества. При этом замыкающая головка приобретает бочкообразную форму, а ее расширенная часть плотно стягивает склепываемые листы. Этот способ отличается высокой производительностью и хорошим качеством клепки.

Паяние и лужение.

Цель изучить: - понятие о паяние и лужение.

- виды и классификации припоев и флюсов.

Пайка — это операция по получению неразъемного соединения деталей с помощью промежуточного металла или сплава, называемого припоем.

В слесарном деле используют пайку мягкими (легкоплавкими) и твердыми (тугоплавкими) припоями. Мягкие припои имеют температуру плавления до 450 °С. Наиболее распространенными мягкими припоями являются оловянно-свинцовые припои (ПОС). Они подразделяются на бессурьмянистые (марки бессурьмянистых припоев — ПОС-90, ПОС-61, ПОС-40, ПОС-10, ПОС-61М); мало сурьмянистые, содержащие 0,2... 0,5 % сурьмы (ПОССу-61-05, ПОССу-50-0,5, ПОССу-40-0,5, ПОССу- 35-0,5, ПОССу-30-0,5, ПОССу-25-0,5, ПОССу-18-0,5), и сурьмянистые,содержащие0,5...6 % сурьмы(ПОССу-95-5, ПОССу-40-2, ПОССу-35-2, ПОССу-ЗО-2, ПОССу-25-2, ПОССу-18-2, ПОССу-15-2, ПОССу-Ю-2, ПОССу-8-3, ПОССу-5-1, ПОССу-4-6).

В обозначении марки буквы указывают: ПОС — припой оловянно-свинцовый, М —медь, К — калий, Су — сурьмянистый; числа: первое число — процентное содержание олова, последующие числа — содержание меди или калия, остальное (от 100 %) — свинец.

В слесарном деле чаще всего используется ПОС-40.

Оловянно-свинцовые припои выпускают в виде проволоки, прутков, лент и трубок диаметром от 1...5 мм (трубки заполнены канифолью).

Мягкие припои применяют для соединений, к которым не предъявляются требования высокой прочности.

Твердые припои имеют температуру плавления 450... 1100 °С и представляют собой тугоплавкие металлы и сплавы. Среди них выделяют медно-цинковые и серебряные припои. Для получения более качественного соединения деталей в припой добавляют олово, марганец, железо и другие металлы. Согласно ГОСТу медно-цинковые припои выпускают трех марок: ПМЦ-36 — для латуни, ПМЦ-48 — для пайки медных сплавов, ПМЦ-54 — для пайки бронзы, меди, томпака и стали. Температура плавления этих припоев 700...950 °С. марке буква П обозначает слово «припой», МЦ — медно-цинковые, число — процентное содержание меди, остальное — цинк.

Более качественные швы обеспечивают серебряные припои — сплавы серебра, меди, цинка и других элементов. Ими можно паять черные и цветные металлы и сплавы. Марки серебряных припоев: ПСр-72, ПСр-71, ПСр-70, ПСр-65, ПСр-62, ПСр-50, ПСр-45, ПСр-40, ПСр-25, ПСр-15, ПСр-10 и др. Буквы обозначают припой серебряный, число — процентное содержание серебра.

Твердые припои применяют для получения соединений, которые должны быть прочными при высоких температурах, стойкими к коррозии. Их выпускают в виде порошка или пластин.

Пайка изделий из алюминия и его сплавов выполняется алюминиевыми припоями — сплавами алюминия с кремнием, медью или с медью и кремнием. Коррозионо-стойкие и жаропрочные стали, изделия, работающие при высоких температурах, паяют никелевыми припоями — сплавами никеля с хромом и другими элементами.

Суть пайки заключается в том, что в зазор между соединяемыми деталями вводится дополнительный присадочный металл (припой), который имеет более низкую температуру плавления, чем соединяемые детали. Расплавленный припой, смачивая поверхности деталей, соединяет их при охлаждении и затвердевании.

Место соединения деталей с помощью припоя называется паяным швом. В зависимости от назначения паяные швы бывают прочные, плотные и прочноплотные. Прочный шов должен обладать определенной механической прочностью. Плотные швы — сплошные герметичные, не допускающие проникновения пара, жидкости или газа. Прочноплотные швыдолжны обладать хорошей механической прочностью и быть герметичными.

Безопасность труда.

Цель изучить:- безопасность труда при выполнении слесарных работ.

Под безопасными условиями труда понимают комплекс организационных и технических мероприятий, направленных на предотвращение получения рабочим травм различной тяжести. Несчастные случаи на производстве чаще всего происходят в результате недостаточного усвоения работающими производственных навыков и отсутствия опыта в обращении с инструментом и оборудованием. Сознательное отношение к мерам предосторожности, знание своего дела, оборудования, приспособлений, приемов работы и умение правильно организовать рабочее место создают условия для безопасного и высокопроизводительного труда.

Под слесарный производственный участок отводится помещение, достаточное для размещения в нем верстаков по числу работающих и другого оборудования при условии, что будут обеспечены проходы и проезды, необходимые для свободного перемещения работающих и передвижения внутреннего транспорта. Все производственные помещения должны иметь исправные перекрытия, стены и ровные нескользкие полы. Все оборудование должно быть исправным. Движущиеся части, находящиеся снаружи, следует ограждать кожухами, щитами, сетками, крышками.

Верстак должен иметь жесткую и прочную конструкцию, исключающую возможность качки при работе. На нем не должно быть выступающих кромок и острых углов. Слесарные тиски должны быть надежно зафиксированы. Поскольку при работе возможно отлетание частиц стружки, отламывающихся частей режущего инструмента, то для предохранения работающих устанавливаются защитные экраны. Их минимальная высота 0,8 м. На многоместных верстаках защитные экраны ставятся между тисками.

Слесарь должен соблюдать целый ряд требований.

Перед началом работы ему необходимо:

привести в порядок спецодежду: застегнуть обшлага рукавов, подобрать волосы под плотно облегающий головной убор (косынку, берет), не работать в легкой обуви (тапочках, босоножках);

· организовать рабочее место так, чтобы все необходимое для выполнения задания было под рукой; проверить достаточность освещенности рабочего места; о перегоревших лампочках сообщить мастеру и потребовать их замены;

· проверить рабочий инструмент, который должен отвечать ряду требований: молотки должны быть насажены на рукоятки из дерева твердых и вязких пород, расклиненные металлическими клиньями; гаечные ключи должны быть исправными и соответствовать размерам болтов и гаек; запрещается наращивать рукоятки ключей другими предметами; зубила, молотки, обжимки, кернеры не должны иметь сбитых и скошенных бойков и заусенцев; режущий инструмент (сверла, шаберы, зубила и т.п.) должен быть хорошо заточен и заправлен; напильники и ножовки должны иметь плотно насаженные деревянные ручки с металлическими кольцами;

· при получении из кладовой дрели с электрическим приводом убедиться в ее исправности (изоляция шлангового провода, штепсельная вилка, провод заземления и т.п.). При работе от сети с напряжением выше 36 В обязательно пользоваться резиновыми перчатками и резиновым ковриком;

· проверить наличие заземления на сверлильном станке;

· обо всех обнаруженных неисправностях оборудования и инструмента сообщить мастеру и до его указания к работе не приступать.

Во время работы следует:

· пользоваться только исправным инструментом, предусмотренным для данной работы; не класть инструменты друг на друга и на другие предметы;

· работая с абразивным кругом на заточном станке, пользоваться защитными очками или защитным экраном;

· не останавливать вращающийся режущий инструмент руками или каким-либо предметом;

· рубку в тисках производить только при наличии на верстаке защитной сетки или экрана;

· тяжелые детали не поднимать, не сдвигать их на край верстака;

· во время рубки и сверления надевать защитные очки;

· работы с применением кислот, щелочей, флюсов, а также работы, связанные с выделением пыли, дыма и газов, выполнять в хорошо проветриваемом помещении или под вытяжным колпаком;

· не сдувать опилки, не смахивать стружку рукой, пользоваться для этих целей щеткой-сметкой;

· при получении мелких травм обязательно обработать рану настойкой йода и наложить бинт;

· не работать на сквозняках;

· надежно закреплять заготовку в слесарных тисках и других приспособлениях;

· поддерживать чистоту и порядок на рабочем месте.

По окончании работы необходимо:

· привести рабочее место в порядок, очистить тиски и верстак от опилок и стружки;

· уложить инструмент, приспособления и материалы на соответствующие места;

· после работы с применением масла, смазочно-охлаждаю- щих технологических средств (СОТС), кислот, клеев обязательно вымыть руки горячей водой с мылом. Запрещается

мыть руки в масле, керосине, бензине и вытирать их концами обтирочного материала, загрязненного стружкой и металлическими опилками;

· весь замасленный обтирочный материал собрать и сложить в специально выделенное в мастерских место, так как он склонен к самовозгоранию и может служить очагом возникновения пожара;

· сдать рабочее место производственному мастеру, сообщить ему обо всех замеченных неисправностях.

Контрольные вопросы

Какие требования предъявляют к воздушной среде на слесарном участке?

Как шум и вибрации влияют на организм человека?

Какие требования предъявляются к освещению на слесарном участке?

Каковы требования к спецодежде рабочего?

Опишите цветовое оформление производственных помещений.

Каковы требования личной гигиены рабочего на производстве?

Постройте график работоспособности рабочего.

Что понимается под безопасными условиями труда?

Какие работы необходимо выполнить слесарю перед началом работы?

Назовите общие требования безопасности труда во время выполнения слесарных работ.

Что должен выполнить слесарь на рабочем месте после окончания рабочей смены?

Что понимается под слесарными работами?

Назовите основные слесарные операции.

Перечислите оборудование слесарной мастерской.

Какова конструкция слесарного верстака?

Опишите рабочее место слесаря и его организацию.

Каково назначение слесарных тисков?

Расскажите о конструкции рычажных ножниц.

Как устроен винтовой пресс?

Каково назначение заточных станков?

Перечислите слесарный инструмент, используемый при выполнении слесарных операций.

Дайте классификацию механизированного слесарного инструмента.

Какова суть плоскостной разметки?

Назовите приспособления, применяемые для плоскостной разметки.

Перечислите инструменты для плоскостной разметки.

Какие виды чертилок и кернеров вы знаете?

Каково назначение центроискателя?

Укажите углы заточки чертилки и кернера.

Какие подготовительные работы выполняют перед разметкой?

Как готовят меловый раствор и раствор медного купороса? Почему для окрашивания деталей из меди и ее сплавов не пользуются медным купоросом?

В каком порядке наносят разметочные линии?

Опишите приемы нанесения горизонтальных, вертикальных и наклонных линий при плоскостной разметке.

Как обеспечивается закрепление разметки?

От чего зависит расстояние между кернами?

Как выполняется разметка по шаблону?

Как можно повысить точность разметки?

Какой разметочный инструмент (чертилка, масштабная линейка, кернер, разметочный циркуль, угольник, штангенциркуль ШЦ-П) необходимо выбрать для выполнения следующих работ: нанесение разметочных линий; построение углов; разметка окружностей диаметром более 250 мм; нанесение окружностей и перенесение размеров?

Как с помощью линейки и циркуля построить угол 60° и разделить его пополам?

Какова суть пространственной разметки? В чем ее отличие от плоскостной разметки?

Каково назначение гибки?

По какому слою выполняется расчет длины заготовки при гибке и почему?

Какие приспособления и инструмент применяют при гибке?

Как можно повысить производительность гибочных работ?

Какова роль наполнителей при гибке труб?

Каковы суть и назначение резки?

Назовите виды резки металла.

Для чего применяют ручные ножницы?

Для чего применяют стуловые ножницы?

В каких случаях применяют рычажные ножницы?

Из каких основных деталей состоит ручная ножовка?

Какова суть пайки?

Назовите виды пайки.

Приведите примеры и маркировку мягких и твердых припоев.

Какие припои используют для пайки коррозионно-стойких и жаропрочных сталей?

Назовите виды паяных швов.

Какие способы подготовки деталей к пайке вы знаете?

Угломер

1 — линейка основания; 2 — осно-

нание с градусной шкалой; 3 — сектор со шкалой нониуса; 4 — ось; 5 — поворотная линейка; 6 — съемный угольник

При разметке транспортир устанавливают на заданный угол, удерживая левой рукой его основание, а правой поворачивают широкий конец линейки до тех пор, пока второй ее конец в виде стрелки не совпадет с делением заданного градуса, нанесенным на основании. После этого линейку фиксируют стопором и чертилкой наносят линию.

Штангенциркули ШЦ-I, ШЦ-II, ШЦ-III

НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Штангенциркули типов ШЦ-П, ШЦ-Ш предназначены для измерения наружных и внутренних размеров, а также для разметочных работ с помощью острых губок (ШЦ-П). Штангенциркули специального назначения предназначены для измерения канавок на наружных и внутренних поверхностях, проточек, расстояния между осями отверстий, стенок труб и т.п.

Штангенциркули могут применяться в различных отраслях промышленности и бытовых целях для измерения линейных размеров.

ОПИСАНИЕ

Принцип действия штангенциркуля - механический. Отсчет размеров производится методом непосредственной оценки совпадения делений шкалы на штанге с делениями нониуса, расположенного на рамке.

Штангенциркуль состоит из штанги с одной или двумя неподвижными губками и рамки с одной или двумя подвижными губками. Верхние губки используются для измерения и разметочных работ, нижние - для измерения.

По штанге, на которой расположена шкала с миллиметровыми делениями, перемещается рамка с нониусом, по которому производится отсчет измеренного размера.

Штангенциркули типа ШЦ-П с разметочными губками могут быть оснащены устройством тонкой установки рамки.

Штангенциркули выпускаются двух основных типов:

ШОЦ П - двусторонние; ШЦ Ш - односторонние.

5 Рубка металлов.

Цель изучить: - Суть процесс рубки;

- Классификацию видов рубки;

Сформировать умения по: рубки в тисках, на плите и наковальне.