При эксплуатации тепловозных дизелей необходимо выполнять комплекс требований и рекомендаций, направленных на достижение наилучших показателей их работы в условиях различных режимов.

Пусковой режим дизеля. Одним из условий является поддержание в требуемых параметрах температуры воды и масла, что обеспечит предварительный прогрев дизеля. Нагретое дизельное масло, имея меньшую вязкость, позволяет при прокачке системы смазки улучшить его подвод к трущимся узлам дизеля и тем самым уменьшить силы сопротивления вращению кривошипно-шатунного механизма и износ его деталей.

Пуск непрогретого дизеля дополнительно осложняется из-за ухудшения процесса начального воспламенения горючей смеси. При малой частоте вращения коленчатого вала топливными насосами создается не достаточное давление топлива для осуществления хорошего распыла и качественного смесеобразования. Это способствует его накоплению в камере сгорания. Воспламенение большого количества накопившегося топлива приводит к жесткой работе дизеля, увеличению давления в цилиндре, что вызывает механические удары на детали шатунно-поршневой группы. Кроме того, мгновенный рост температуры газа вызывает в сравнительно холодных деталях цилиндро-поршневой группы увеличение термических напряжений, способных образовать трещины.

Во время пуска дизеля необходимо контролировать происходящий процесс по приборам и на слух. В случае появления нехарактерных стуков, постороннего шума или других неполадок немедленно прекращают пуск дизеля и не производят повторного до выявления и устранения неисправностей.

Работа дизеля на холостом ходу и малых нагрузках. Тепловозные дизели для достижения наибольшей экономичности приспособлены к работе на режимах номинальной или близкой к ней мощности.

При работе дизеля на холостом ходу уменьшается объемная скорость плунжера топливного насоса, что приводит к снижению давления распыли-ваемого топлива и ухудшению качества впрыска при малой цикловой подаче. К тому же разное техническое состояние топливных насосов способствует неравномерной подаче топлива по цилиндрам, появлению нерегулярности впрысков и пропусков вспышек. Часть топлива при этом не сгорает и по стенкам втулки цилиндра попадает в картер, где, смешиваясь с маслом, разжижает его, ухудшая смазочные свойства.

При низкой частоте вращения коленчатого происходит сравнительно медленный рост давления и температуры воздушного заряда. Это способствует повышению относительных потерь тепла в систему охлаждения, которые обусловлены главным образом увеличением времени теплоотдачи и низкими температурами стенок втулок цилиндров. Таким образом, чтобы уменьшить период задержки воспламенения, необходимо уменьшить тепловые потери в камере сгорания, для чего следует поддерживать допустимо высокую температуру воды и масла на весь период работы дизеля на холостом ходу. Повышение температуры воды и масла существенно влияет на снижение расхода топлива, что связано с уменьшением механических потерь и улучшением процесса сгорания. Одновременно уменьшается износ трущихся деталей дизеля.

Существенно ухудшается рабочий процесс дизеля при поступлении в цилиндры холодного наддувочного воздуха (особенно в зимнее время). Поэтому дизели оборудуют устройствами для обогрева воздуха.

Рекомендуется в зимнее время производить забор воздуха из дизельного помещения.

Работа дизеля при переходных режимах. Условия поездной работы тепловоза постоянно требуют выбирать определенный мощностной режим дизеля, для чего машинисту приходится часто переходить с одной позиции контроллера на другую. Возникает переходный процесс дизеля. Кроме того, такие процессы возникают самопроизвольно при изменении нагрузки собственных нужд, боксовании колесных пар, срабатывании защиты и т. д.

Улучшить качество переходных режимов можно, увеличивая их продолжительность, что достигается разными способами. Так, на дизелях тепловозов ТЭ10М и др. устанавливают регуляторы с коррекцией мощности и подачи топлива в зависимости от давления наддува.

Немаловажным требованием является необходимость выдерживать рукоятку контроллера машиниста на каждой из позиций в течение 2— 4 с. Кроме того, качество и продолжительность переходного процесса зависит от исправного состояния регулирующей и защитной аппаратуры дизеля, технического состояния турбокомпрессоров, чистоты газового и воздушного трактов.

Оптимальные режимы работы дизеля. Заводами, изготавливающими дизели для локомотивов, на основании исследований установлена определенная зависимость частоты вращения коленчатого вала и мощности, при соблюдении которой достигается наибольший эффективный к.п.д. дизеля. При работе дизеля на разных нагрузочных режимах прежде всего это обеспечивается определенным соотношением воздушного заряда и цикловой подачи топлива. Так, например, изменение значения воздушного заряда в цилиндре зависит от исправности турбокомпрессора, чистоты воздушных фильтров, температуры наддувочного воздуха. Цикловая подача топлива изменяется из-за неисправности форсунок, топливных насосов высокого давления и регулятора частоты вращения. В результате дизель снижает мощность, частоту вращения коленчатого вала и к.п.д. Кроме того, уменьшение к.п.д. дизеля происходит при несоблюдении машинистом оптимальных температур воды, топлива и масла.

Изменение режима нагрузки дизеля, особенно на максимальных позициях контроллера, может вызвать его перегрузку, что в свою очередь приведет к появлению в цилиндрах высокой температуры газов, способствующей перегреву дизеля, ухудшению качества смазки трущихся деталей и повышенному их износу. Наиболее часто это происходит по причине изменения мощности тягового генератора и мощности вспомогательных механизмов. В этих случаях для поддержания неизменной мощности дизеля необходимо, чтобы система регулирования дизель-генератора автоматически корректировала мощность генератора в соответствии с изменениями мощности вспомогательных нагрузок, к.п.д. генератора и параметров окружающей среды. Решение этой задачи достигнуто постановкой на тепловозах объединенного регулятора.

Ухудшается экономичность дизеля при его работе на позициях контроллера, где частота вращения коленчатого вала меньше на 0,5— 0,6 номинальной. Поэтому машинисту следует стремиться в пути следования больше использовать дизель под нагрузкой, близкой к номинальной.

При работе дизеля в режиме максимальной нагрузки машинист обязан периодически определять мощность генератора и сравнивать полученный результат с паспортными данными дизель-генератора. Обнаруженные отклонения мощности генератора от требуемых значений фиксируются в Журнале технического состояния ТУ-152.

Остановка дизеля. Перед остановкой дизеля следует понизить температуру воды и масла, для чего необходимо установить КМ на нулевое положение и проработать некоторое время в режиме холостого хода. Снижение температуры воды и масла для большинства тепловозных двигателей рекомендуется доводить до 50—65 °С в летнее и до 60—70 °С в зимнее время.

Для быстрого снижения температуры воды, масла и сокращения времени непроизводительной работы дизеля следует увеличить эффективность работы холодильника.

Контроль за работой дизеля в эксплуатации. В условиях эксплуатации о техническом состоянии дизеля судят по показаниям измерительных приборов, расходу топлива и масла, работоспособности топливной аппаратуры и другим факторам.

Контроль за работой дизеля и его систем постоянно ведется по приборам пульта управления и периодически по приборам дизельного помещения.

На слух проверяют ритмичность работы дизеля, убеждаясь в отсутствии перебоев и постороннего шума.

По показанию дифманометра контролируют работу системы вентиляции картера. В картере дизеля турбокомпрессором путем отсоса газов создается разрежение, необходимое для предотвращения течи масла и выхода газов наружу через неплотности в соединениях. Разрежение не должно превышать установленного значения для данного типа дизеля, чтобы не вызвать усиленного уноса масла в воздушные ресиверы. В противном случае масло из ресиверов будет поступать в камеру сгорания цилиндров, что приведет к повышенному нагарообразованию, которое вызывает перегрев поршней, приго-рание поршневых колец, подгорание клапанов, засорение газового тракта. Кроме того, обильное попадание масла в камеру сгорания может быть причиной разноса дизеля.

Значительно опаснее для работы дизеля недостаточное разрежение в картере. При определенных условиях это может привести к появлению давления, вызванного большой концентрацией паров масла, топлива и поступлением в картер газов из камеры сгорания. Создается опасность взрыва. Работа дизеля при появлении давления в картере категорически запрещается.

В пути следования осуществляют визуальный контроль за качеством рабочего процесса дизеля по цвету выпускных газов. Газы должны иметь серый цвет или быть бесцветными при работе дизеля под нагрузкой. Появление газов темного цвета указывает на неполное сгорание топлива, вызванное такими причинами, как неисправность форсунок, малый угол опережения подачи топлива, недостаточное воздухоснабжение дизеля, перегрузка дизеля и др. Голубой цвет отработавших газов указывает на сгорание масла, белый — на попадание в камеру сгорания воды.

При эксплуатации дизеля наблюдаются случаи появления разноса (разгона). Под разносом дизеля следует понимать неуправляемый процесс его работы с частотой вращения коленчатого вала, значительно превышающей номинальную. Создается опасность разрушения дизеля и его вспомогательного оборудования. Локомотивная бригада должна остановить дизель, для чего немедленно прекратить подачу топлива в цилиндры и по возможности поставить дизель под нагрузку.

Перед пуском дизеля машинист должен предупредить об этом помощника машиниста, убедиться, что нет никого в дизельном помещении, и подать тифоном или голосом сигнал о пуске дизеля. Если по условиям пуска дизеля (в исключительном случае) необходимо работнику быть в дизельном помещении, то ему категорически запрещается находиться против клапанных коробок, форсунок, предохранительных клапанов, люков коллекторов, турбокомпрессоров.

При работающем дизеле локомотивная бригада должна проверять исправную работу оборудования, нет ли течи топлива, воды и масла, правильность показаний измерительных приборов, ритмичность работы дизеля.

Если по условиям эксплуатации дизеля требуется открыть люки картера, то это необходимо произвести только через 10—15 мин последней остановки. Несоблюдение этого условия может привести к выбросу масла в дизельное помещение или к взрыву в картере.

Категорически запрещается пользоваться открытым огнем в дизельном помещении.

В случаях появления разноса дизеля выход в дизельное помещение локомотивной бригаде запрещается.

Тепловозы 2ТЭ10М

Перевод дизеля на работу под нагрузкой допускается при температуре воды и масла не ниже 40°С. При меньшей температуре дизель следует прогреть, установив такой режим холостого хода, при котором достигаются минимальные затраты топлива на прогрев. Выбор подобного режима зависит от температуры окружающего воздуха. Установлено, что прогрев следует производить на 8-й позиции контроллера машиниста при температуре окружающего воздуха от -30 до -15° С и на 4-й позиции при температуре от -15°С и выше.

При работе дизеля на холостом ходу рекомендуется переставлять рукоятку контроллера машиниста по позициям с интервалом времени не менее 4 с. Не следует допускать работы дизеля на нулевой позиции свыше 30 мин независимо от температуры окружающей среды.

Независимо от режима работы дизеля в картере должно постоянно наблюдаться разрежение в пределах 100-600 Па (10-60 мм вод. ст.). При появлении давления более 100 Па (10 мм вод. ст.) дальнейшая работа дизеля запрещается. По обильному дымлению из заливочной горловины поддизельной рамы можно предположить о случившемся прорыве газов в картер дизеля. Прорыв газов может произойти в случае прогара поршня, образования в нем трещин или появления увеличенного одностороннего износа компрессионных колец при их пригорании.

Для обнаружения неисправного цилиндра открывают индикаторные краны и, проворачивая коленчатые валы, наблюдают за выходом газов из камеры сгорания. Цилиндр, из которого выход газов происходит менее интенсивно или вообще не происходит, является неисправным. Проворот коленчатых валов производят с помощью генератора после нажатия на кнопку аварийной остановки, что исключает пуск дизеля. При возможности определения неисправности таким способом открывают с одной стороны дизеля люки картеров и визуально проверяют уровень масла в верхних поршнях. Понижение уровня масла или его отсутствие указывает на трещину или прогар в этом поршне. Аналогичные дефекты нижних поршней определяют при повороте коленчатых валов по характерному свисту газов или появлению масляных паров белого (матового) цвета. При наличии признаков прогара или трещин поршня пуск и работа дизеля запрещаются.

При незначительном прорыве газов через уплотнительные кольца можно допустить работу дизеля, предварительно проверив состояние поршней. Неисправный цилиндр следует отключить и открыть индикаторный кран. Отключение цилиндра достигается отключением топливных насосов.

Появление давления в картере может быть вызвано поступлением в него сжатого воздуха, который поступает при поломке или выработке уплотнительных колец центробежного нагнетателя (дизель 10Д 100), по трещинам сварных швов воздушного ресивера, по уплотнениям цилиндров, толкателей топливных насосов, а также при обрыве или трещинах трубок слива масла из толкателей и воздушных трубок, расположенных внутри блока дизеля. Указанные дефекты можно обнаружить в условиях депо проверкой дизеля на герметичность.

Если при работе дизеля на позициях холостого хода наблюдается давление в картере, а под нагрузкой исчезает, то неисправность заключается в обрыве шланга (трубки), идущего от вентиля ВП6 к механизму выключения левого ряда насосов, или потере герметичности цилиндра механизма. При аналогичной неисправности трубки от вентиля ВП9 наблюдается давление в картере при работе дизеля на нулевой и 1-й позициях контроллера машиниста.

На работающем дизеле убедиться в этом можно, расклинив вентили ВП6, ВП9 или кратковременно прервав их питание. Появление разрежения в картере указывает на правильность предположения о причине неисправности.

Пониженное разрежение в картере вызывается неплотным прилеганием крышек люков, крышки заливочной горловины, загрязнением маслоотделителей или смещением их регулировочных диафрагм.

В случае появления в пути следования разрежения в картере дизеля выше 600 Па (60 мм вод. ст.) следует перейти на забор воздуха турбокомпрессором из машинного помещения. В депо необходимо очистить воздушные фильтры, маслоотделители, подобрать и правильно установить регулировочные диафрагмы. Максимальный диаметр отверстия диафрагм не должен превышать 28 мм для дизеля 10Д100.

Если дизель не развивает мощность, работает неустойчиво и наблюдается дымный выпуск отработавших газов, то в первую очередь необходимо проверить работу топливной аппаратуры. Неработающий насос определяют по отсутствию пульсации топлива в трубке высокого давления и каплепадения из сливной трубки. Кроме того, такой насос будет значительно холоднее остальных. Неисправную форсунку выявляют поочередным отключением топливных насосов. Уменьшение или даже прекращение дымности выпускных газов при практически неизменном режиме работы дизеля указывает на неисправность проверяемой форсунки.

До прибытия в депо разрешается работа дизеля при одном отключенном насосе без ограничения по позициям контроллера машиниста, а при двух—на всех позициях, кроме 3, 4, 5, 6-й. Объясняется это тем, что дизель, работая на 3—6-й позициях контроллера, попадает в опасную зону крутильных колебаний, способных вызвать поломку торсионного вала вертикальной передачи и другие неисправности.

Каплепадение исправно работающих насосов не должно превышать 25 капель в 1 мин. Увеличение каплепадения топлива указывает на снижение плотности плунжерной пары или появление трещин в гильзе плунжера. В то же время недостаточное каплепадение или полное отсутствие его создают предпосылки к заклиниванию плунжера насоса. Заклинивание плунжерной пары не позволяет перемешать тяги управления топливными насосами, что в ряде случаев приводит к невозможности пуска дизеля или увеличения его мощности при наборе позиций контроллера машиниста. Аналогичные явления наблюдаются при заедании реек топливных насосов и тяг управления. Заедание реек в момент перехода с высших позиций контроллера на низшие приводит к нарушению ритмичности работы, появлению стуков в отдельных цилиндрах и созданию условий для работы дизеля в разнос. В эксплуатации неисправные рейки пытаются «расходить», а если это невозможно, то выключают топливный насос.

В пути следования при осмотре топливной аппаратуры проверяют, нет ли течи топлива по местам крепления трубки высокого давления, по прокладке между насосом и топливным коллектором и по трубкам слива топлива из форсунок. По возможности течь устраняют подтягиванием креплений или заменой трубок. Если течь топлива по прокладке топливного коллектора устранить невозможно, то коллектор следует заглушить. Для этого при неработающем дизеле необходимо ослабить крепление коллекторов трех смежных насосов, отжать неисправный коллектор и поставить паронитовую прокладку между ним и насосом. Затем затягивают крепежные болты и отключают неисправный насос.

Неустойчивая работа дизеля (резкое колебание частоты вращения коленчатого вала) указывает на неисправность регулятора. Следует проверить уровень масла регулятора и нет ли течи его по сальникам штока силового сервомотора и приводного валика. При незначительной утечке масла можно следовать до депо, добавляя масло в регулятор. Одной из причин неудовлетворительной работы регулятора является загрязненность масла, которое следует заменить.

При неисправности электрогидравлической системы управления частотой вращения коленчатого вала дизеля переходят на ручное управление, предусмотренное конструкцией объединенного регулятора. Контролируя частоту вращения коленчатых валов по тахометру. С регулятора следует снять фишку штепсельного разъема питания электромагнитов MP.

При выходе из строя тягового электромагнита как исключение разрешается включить его принудительно с помощью регулировочного винта. В этом случае необходимо контролировать давление масла при работе дизеля в режиме холостого хода и малых нагрузках, не допуская снижения давления менее 0,06 МПа. Для остановки дизеля регулировочный винт выворачивают. Все случаи аварийного управления регулятором оформляют записью в Журнале технического состояния тепловоза.

Одной из основных причин попадания топлива в масло является неудовлетворительная работа механизмов отключения топливных насосов, что возможно в результате: отсутствия электрической цепи и заедания ВП6 и ВП9 излома или обрыва воздухоподводящих трубок к механизмам отключения; потери герметичности цилиндров механизма; заклинивания поршня или излома пружины механизма; недостаточного перемещения тяг привода реек топливных насосов на отключение и др.

В условиях эксплуатации на дизелях 10Д 100 в некоторых случаях наблюдается помпаж турбокомпрессоров. Для предупреждения помпажа необходимо систематически очищать выпускные и продувочные окна цилиндров и защитные решетки на входе газов и турбокомпрессоры от нагара, следить за исправностью воздушных фильтров, особенно в зимнее время, не допуская оледенения жалюзи, проверять исправность воздухоохладителей, обращая особое внимание на их чистоту, поддерживать температуру воздуха в ресивере дизеля в пределах 60—75 °С.

В двигателях типа Д100 при нарушении нормального их теплового состояния создаются условия для образования трещин, прогаров, задиров в цилиндропоршневой группе. Так, трещины и прогары поршней появляются по причине ухудшения охлаждения из-за отложения нагара на внутренних полостях, местного перегрева поверхности днища поршня, головки. Задиры поршней и втулок возникают при перегреве втулок в районе выпускных окон, при деформации втулки после ее установки в блок, при повреждении покрытия поршня, перегреве головки поршня и по другим причинам. Для недопущения возникновения данных неисправностей следует в процессе эксплуатации строго поддерживать нормальный температурный режим воды и масла, не допуская перегрева дизеля и работы с дымным выпуском газов.

Чтобы предотвратить явление разноса, следует: постоянно наблюдать за работой турбокомпрессоров или воздуходувки, смазкой их подшипников, давлением воздуха в ресивере; регулярно сливать конденсат из воздухоохладителей (дизель 10Д100); не допускать работы дизеля при разрежении в картере выше 600 Па (60 мм вод. ст.); обязательно производить проворот коленчатых валов дизеля через 2—3 мин после его остановки.

Тепловоз ТЭМ2. После пуска дизель должен проработать на нулевой позиции не менее 3—5 мин. Затем для осуществления прогрева воды до температуры не ниже 40 °С контроллер устанавливают на более высокие позиции. Разрешается работа на холостом ходу на 0—4-й позициях контроллера не более 40 мин. Работа дизеля в режиме холостого хода на 5—8-й позициях контроллера не ограничивается по времени.

При работе дизелей ПД1М наблюдаются случаи появления стука в клапанных коробках из-за разрегулировки клапанов или отсутствия подачи смазки жиклерами в результате их загрязнения. Следует определить неисправную клапанную коробку, снять крышку и осмотреть клапанный механизм. Между бойками ударников и колпачками должны быть зазоры в пределах (0,5±0,05) мм. При загрязнении жиклера его вывертывают и прочищают.

В случаях появления внезапно сильного стука в одном из цилиндров дизель немедленно останавливают и выясняют причину неисправности. Это может произойти из-за обрыва стержня одного из клапанов, разрушения подшипника коленчатого вала или увеличения зазоров между поршнем и цилиндром, поршневым пальцем и втулкой верхней головки шатуна. Устранение такой неисправности производят только в условиях депо.

Периодически контролируют на ощупь нагрев корпуса топливного насоса. Чрезмерный нагрев корпуса указывает на недостаточный подвод масла к подшипникам кулачкового вала из-за засорения отверстий тройника (расположенного около турбокомпрессора). Одновременно ухудшается смазка и подшипников турбокомпрессора.

Наблюдаются случаи повышенного разжижения масла топливом, поступающим в него при обрыве трубок высокого давления в районе клапанных коробок или из-за нарушения плотности соединения их с форсунками. В такой клапанной коробке виден туман или струи топлива по местам неплотностей соединений. В этом случае необходимо отключить топливный насос. При появлении течи топлива из-под штуцера насоса, имеющего резиновое уплотнение корпуса нагнетательного клапана, нажимной штуцер подтягивать запрещается. Топливный насос следует отключить

Уход за топливной системой.

Общие положения. При подготовке тепловоза к работе локомотивная бригада проверяет состояние и работу оборудования топливной системы. Вентили и краны системы устанавливают в положение, соответствующее пуску и работе дизеля. Проверяют наличие топлива в баке локомотива. Осматривают соединения трубопроводов системы для выявления течи топлива, которые своевременно устраняют.

На наличие воздуха в топливных трубопроводах указывает пульсация стрелки топливного манометра. Воздух необходимо выпустить, открыв на трубопроводах системы предусмотренные для этого краны Так как поступление воздуха в систему происходит только на тракте всасывания топлива, необходимо обеспечить герметичность всасывающего трубопровода и мест соединения его с баком, фильтром грубой очистки и насосом.

Значительное снижение давления топлива в системе происходит при сильном загрязнении фильтров грубой и тонкой очистки топлива, что в свою очередь указывает на общее загрязнение дизельного топлива и на неудовлетворительный уход за фильтрами со стороны локомотивных бригад и ремонтного персонала.

Также снижение давления топлива будет наблюдаться при заедании в открытом положении перепускного или предохранительного клапана.

При эксплуатации наблюдаются случаи появления отказов в работе топливоподкачивающего агрегата из-за разрушения крестообразной резиновой приставки соединительной кулачковой муфты, заклинивания агрегата, неисправностей электродвигателя или его электрической цепи. Заклинивание происходит из-за неудовлетворительной центровки агрегата, нарушения технологии ремонта или попадания во внутреннюю полость помпы загрязнений. В случае отказа топливоподкачивающего агрегата и невозможности устранения неисправности силами локомотивной бригады следует перейти на схему аварийного питания дизеля топливом.

При понижении температуры окружающего воздуха на 10-15°С включают топливоподогреватель. При работе топливоподогревателя в топливо может попасть вода из-за его неисправности. Наличие воды в топливе вызывает коррозию деталей топливной аппаратуры, появление случаев заклинивания прецизионных пар топливных насосов и форсунок и ухудшение процесса сгорания топлива. Поэтому в случае обнаружения топлива в воде или наоборот следует отключить.

На летний период работы топливоподогреватель необходимо отключать, чтобы не вызвать чрезмерного нагрева топлива, так как это приводит к ухудшению экономичности и уменьшению мощности дизель-генераторной установки.

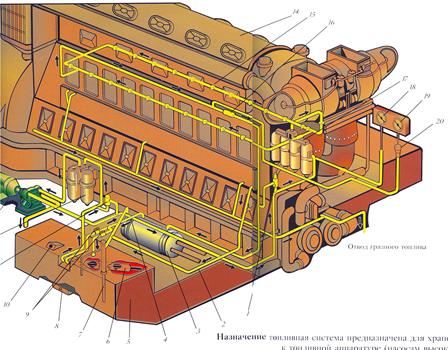

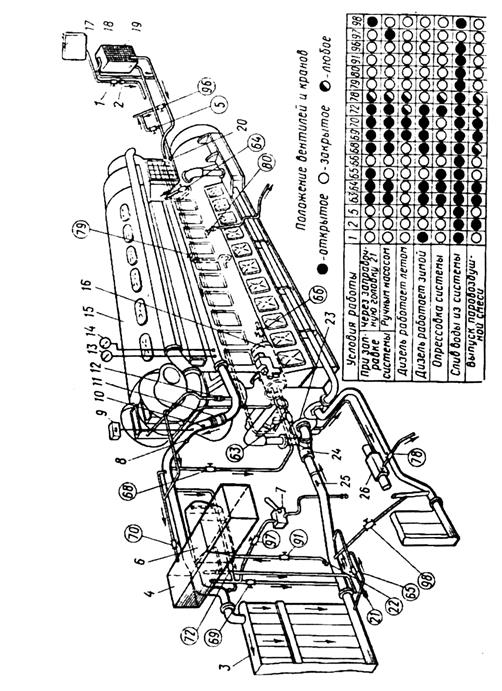

Тепловозы ТЭ10М. При работающем топливоподкачивающем насосе движение топлива по трубопроводам системы происходит по направлению, указанному стрелками на рис.

В зимнее время обязательно должен быть открыт вентиль 16, что постоянно обеспечивает подогрев топлива, окружающего заборное устройство. При необходимости подогрева топлива, находящегося в баке, приоткрывают вентиль 75. В летнее время вентиль 16, как правило, закрыт.

Выпуск воздуха из трубопроводов системы осуществляют открытием вентиля 11и крана на трубке топливоподкачивающего насоса.

Для слива отстоя из топливного бака предусмотрен клапан 14, который открывают, предварительно вывернув пробку в корпусе отстойника. При выходе из бака чистого топлива клапан закрывают и заворачивают пробку.

По разности показаний манометров 4 и 5 судят о чистоте фильтра тонкой очистки. При перепаде давления топлива в фильтре тонкой очистки более 0,15 МПа необходимо при техническом обслуживании произвести промывку корпуса фильтра и поставить новые фильтрующие элементы.

Предохранительный клапан 8 отрегулирован на давление 0,35 МПа, что позволяет поддерживать в коллекторах топливных насосов давление топлива не ниже 0,13— 0,15 МПа. На такое значение регулируют и перепускной клапан 3.

|

1- клапан предохранительный; 2-трубопровод отвода просочившегося топлива из форсунок; подогреватель топлива; 4 - вентиль для выпуска воздуха из системы; 5 -топливный бак; б заборное устройство; 7 - щуп для замера топлива 8- отстойник; 9 -вентили; 10 - горловина заправочная; 11- клапана аварийного питания; 12- фильтр грубой очистки топлива; 13 - топливоподкачивающий агрегат; 14- дизель-генератор; 15 топливный коллектор; 16- клапан перепускной; 17 - фильтр гонкой очистки топлива; 18, 19-манометр давления топлива до и после фильтра тонкой очистки топлива; 20-демпфер

Следует помнить, что зависание (заедание) этих клапанов в открытом состоянии приводит к резкому снижению давления топлива и возможной остановке дизеля.

Топливная система оборудована клапаном аварийного питания , через который в случае отказа топливоподкачивающего насоса подводится топливо к насосам высокого давления, минуя фильтр грубой очистки.

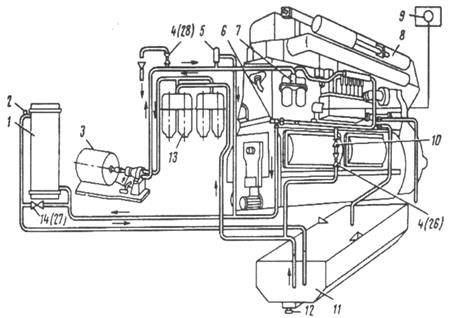

Тепловоз ТЭМ2. При работающем топливоподкачивающем насосе 3 через кран 4, а при необходимости через пробку, пробки фильтров тонкой очистки выпускают воздух из системы трубопроводов и фильтров. На период работы топливоподогревателя вентиль 14 должен быть закрыт. Однако для недопущения перегрева топлива и поддержания его температуры в пределах оптимальных значений (20—30°С) вентиль 14 можно приоткрывать и тем самым регулировать количество топлива, перепускаемого в бак помимо теплообменника.

1— топливоподогреватель; 2 — пробка для выпуска воздуха; 3 — топливоподкачивающий насос; 4(28), 4(26) — краны; 5 — разгрузочный клапан на (5,3 кгс/см2); 6 — регулирующий клапан на (2,5 кгс/см2); 7 — фильтр тонкой очистки топлива; 8 — дизель; 9 — электроманометр; 10 — обратный шариковый клапан; //— топливный бак; 12 — клапан слива топлива из отстойника; 13 — топливные фильтры грубой очистки: 14(21) — вентиль.

В нормальных условиях работы топливной системы кран 4 должен быть закрыт и опломбирован. Открывают кран 4 только перед включением в работу аварийной системы питания дизеля топливом. Слив отстоя из бака производят открытием сливной пробки 12.

Уход за масляной системой

Общие положения. От количества, качества и температуры масла при исправной работе оборудования системы зависит качество смазывания трущихся деталей, предохранение их от коррозии и охлаждения. В процессе подготовки локомотива к работе бригада проверяет состояние масляной системы, устанавливает вентили и краны в рабочее положение, определяет места течи масла, которые незамедлительно устраняет.

Перед пуском дизеля производят очистку щелевых фильтров грубой очистки масла поворотом рукоятки каждой секции фильтра на 3-4 полных оборота.

При работающем дизеле исправную работу масляной системы контролируют по приборам дизельного помещения и пульта управления и визуально, проверяя герметичность системы, особенно в местах соединений трубопроводов, дюритовых переходников и шлангов. На тепловозах ТЭМ2 особое внимание следует уделять контролю состояния масляных секций.

Основным показателем, характеризующим нормальную работу масляной системы, является давление масла требуемого значения, создаваемого главным масляным насосом. Однако в процессе эксплуатации наблюдаются случаи значительного снижения давления масла, иногда даже ниже допускаемых пределов, что приводит к срабатыванию РДМ. Снижение давления масла может произойти по следующим причинам:

уменьшение вязкости масла при его чрезмерном перегреве или разжижении топливом. Для устранения этого необходимо понизить температуру масла, уменьшив нагрузку дизель-генератора, и принять меры для повышения эффективности работы холодильного устройства. Температуру масла во время эксплуатации локомотива следует поддерживать ближе к верхнему пределу. Учитывая, что превышение температуры более допустимого значения способствует росту износа деталей и их перегреву, масляные системы некоторых серий локомотивов оборудованы термореле. Степень разжижения масла топливом зависит от количества его поступления в картер. Незначительное количество топлива, попав в среду прогретого масла, легко испаряется и отсасывается агрегатами воздухоснабжения дизеля;

увеличение зазоров «на масло» в подшипниках коленчатого вала и других трущихся узлах дизеля;

поступление воздуха во всасывающий тракт масляного насоса из-за неплотностей соединений трубопроводов или занижения уровня масла в картере дизеля;

неисправность масляного насоса, разрегулировка или зависание редукционного клапана;

засорение фильтров системы, в том числе и фильтра заборного устройства масляного насоса, и по другим причинам.

Если локомотивной бригаде не удается определить неисправности, вызвавшие снижение давления масла, или устранить их, то следует сделать об этом запись в Журнале технического состояния.

При заправке картера маслом локомотивная бригада должна соблюдать установленную технологию заправки и не допускать превышения уровня

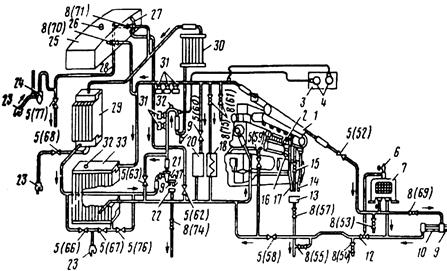

1 — гидропривод вентилятора; 2 — автоматический привод гидромуфты вентилятора; 3, 53, 55 — дроссели; 4 — фильтр тонкой очистки масла; 5 — труба отвода масла; 6 — пробка для выпуска воздуха; 7 — щит приборов; манометры давления: 8— масла после, насоса; 9, 26 — масла на задний и передний распределительные редукторы; 10— масла после фильтра турбокомпрессора левого; 11 — масла до фильтра грубой очистки; 12 — масла после фильтра турбокомпрессора правого; 13 — масла после фильтра грубой очистки; 14 — масла до фильтра тонкой очистки; 15 — масла до центробежного фильтра; /6 — термометр температуры масла после теплообменника; 17 — краник для выпуска воздуха при прокачке; 18 — манометр давления масла на гидромуфту; 19 — термореле; 20 — центробежный фильтр; 21 — масляный насос дизеля; 22 — дизель-генератор 10Д100; 23 — электротермометр на пульте ведомой секции для измерения температуры масла на выходе из ведущей или средней секции тепловоза; 24 — электроманометр на пульте ведомой секции для измерения давления масла ведущей или средней секции; 25, 45 — клапаны редукционные; 27 — вентиль для слива масла из фильтра тонкой очистки; 28 — электротермометр температуры масла на выходе из дизеля; 29 — вентиль отключения подачи масла на гидропривод и как аварийный для подачи масла на гидропривод при выходе из строя запорного клапана; 30 — щит приборов на пульте управления; 31 — электроманометр давления масла дизеля ведущей секции; 32 — горловина заправочная; 33 — вентиль слива масла из трубы от маслонасоса; 34 — щуп; 35 — маслопрокачивающий агрегат; 36, 39, 43 — шланги; 37 — вентиль отключения подачи масла на задний распределительный редуктор; 38 — клапан невозвратный; 40 — краник для взятия пробы масла; 41 — карман для ртутного термометра; 42 — патрубок для датчика термореле; 44 — клапан предохранительный; 46 — фильтр грубой очистки масла; 47 — насос высокого давления; 48, 81 — вентили слива масла из картера; 49 — клапан разгрузочный на 0,4 МПа (4 кгс/см2); 50 — вентиль отключения подачи масла на передний распределительный редуктор; 51 — теплообменник; 52 — клапан запорный; 54 — вентиль слива масла из фильтра грубой очистки; 74 — вентиль для перекрытия сливной трубы масла из гидропривода; 77— вентиль отключения автоматического привода гидромуфты вентилятора; 82, 83 — вентили для заправки маслом; 86 — вентиль на дренажной трубе; 89, 90 — вентили слива масла, скопившегося в воздухоохладителях; 94 — вентиль слива остатка масла из теплообменника; 100 — вентиль слива масла из трубопровода от фильтра грубой очистки к дизелю. Нумерация вентилей и кранов в кружочках соответствует номерам на бирках в тепловозе. А, Б — отводы электрических сигналов с крайней секции на другую крайнюю секцию (или с промежуточной секции на обе крайние)

масла в картере. В зимнее время, а также в случае снижения температуры масла, не позволяющего производить пуск дизеля, заправку (дозаправку) системы следует производить маслом, нагретым до температуры 60—80 °С.

Локомотивная бригада должна следить за состоянием масла в картере дизеля и по окончании поездки через 10—15 мин после остановки дизеля производить замер его уровня, который должен незначительно понизиться, что объясняется расходом его на угар. Если же уровень масла не изменился или даже повышается, то это указывает на обильное поступление воды ил топлива в картер дизеля. В этом случае производят отбор пробы масла на лабораторный анализ.

Лабораторный анализ с определением вязкости, содержание механических примесей, воды и температуры вспышки производят на каждом техническом обслуживании ТО-3.

Пробы на анализ с тепловозов 2ТЭ10М отбирают при работающих дизелях из атмосферных краников холодильников или специально установленного краника у фильтра грубой очистки. Температура масла при этом должна быть не ниже 60 °С. Перед отбором пробы краник и трубу следует промыть, слив через них 0,5 дм3 масла. На других сериях тепловозов пробу берут из бака или картера через 10—15 мин после остановки дизеля, предварительно слив 10— 15 дм3 масла, которое затем обратно заливают в систему.

Тепловоз 2ТЭ10М. Заправка системы маслом в большинстве случаев производится через заправочную горловину с сетчатым фильтром. Завышение давления масла указывает на неисправность редукционных клапанов. Чтобы не допустить переполнение редукторов маслом, его подачу в этом случае регулируют вентилями.

Периодически во время работы дизеля необходимо сливать конденсат из воздухоохладителей. При сливе конденсата требуется проверить наличие в нем воды, и если она имеется, дальнейшая работа дизеля запрещается до момента выявления причин появления воды и устранения неисправностей.

После остановки дизеля следует открыть вентиль на дренажной трубе и держать его открытым до следующего пуска дизеля.

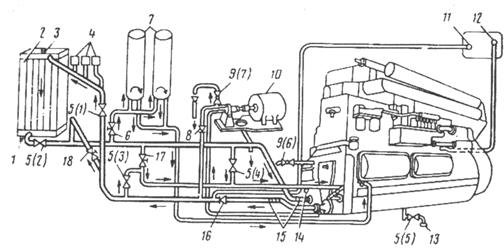

Трубопровод масляной системы ТЭМ2:1-пробка для слива масла; 2-масляные секции; 3-пробкадля вы пуска воздуха; 4- термореле; 5(1)-5(5) - вентили; 6 -разгрузочный обратный клапан на(2,6 кгс/см2); 7-масляные фильтры тонкой очистки; 8-невозвратный клапан; 9(6), 9(7)-щ>шы; 70-маслопрокачивающий насос; 11-электротермометр; 12- электроманометр; 75-заглушка; 14-Qom для спуска масла из корпуса щелевых фильтров; 75-шланги; 76-клапан обратный; /7-регулирующий клапан на (3 кгс/см2); 18 -вспомогательный байпасный клапан на (1,65 кгс/см2)

Тепловоз ТЭМ2. Картер маслом заправляют через заливочную горловину на корпусе центробежного фильтра или через сливной трубопровод при открытом вентиле 5(5). Уровень масла должен соответствовать верхней риске щупа.

Примечание. На этом и других рисунках цифры в скобках означают номера бирок, укрепленных на вентилях и кранах

Систему заполняют маслом маслопрокачивающим агрегатом при открытых вентилях 5(2), 5(1), кране 9(7) и пробке 3 до момента появления струи из отверстия пробки и трубки крана. При пуске недостаточно прогретого дизеля необходимо перекрыть вентили 5(1), 5(2), что позволит ускорить прогрев масла в системе. i.

После прогрева масла вентили полностью открывают.

Дизель от снижения давления масла защищает реле давления масла, которое при давлении менее 0,16 МПа останавливает дизель.

При нагреве масла до температуры 80 °С включается сигнальная лампа «Перегрев масла», что требует от бригады соответствующих мер для снижения температуры масла.

Для слива масла из системы в картер дизеля открывают вентили 5(1), 5(2), 5(3), 5(4) и воздушную пробку 3.

Уход за водяной системой

Общие положения. Водяная система локомотива предназначена для отвода тепла от неподвижных деталей дизеля, охлаждения масла и наддувочного воздуха, обогрева кабины машиниста и подогрева топлива в топливопо-догревателе в холодное время года. От нормальной работы водяной системы прежде всего зависит надежность и экономичность работы дизеля, так как исключается возможность перегрева деталей дизеля и появление в них термических напряжений и деформаций, ухудшаются условия смазки во всех узлах трения, увеличивается эффективность происходящего теплового процесса в цилиндрах дизеля.

При приемке локомотива проверяют уровень воды в расширительном баке системы, который должен быть, как правило, не ниже 50 мм от торца нижней гайки водомерного стекла. При необходимости производят дозаправку системы приготовленной водой.

Для защиты деталей системы от коррозионных разрушений и уменьшения отложений охлаждающая вода должна иметь минимальное количество солей и механических примесей. В связи с этим к охлаждающей воде, приготовленной из конденсата, добавляют в определенной пропорции антикоррозионные присадки в виде нитрата натрия, тринатрийфосфата, каустической соды и хромпика.

В холодное время года (температура воздуха ниже 5 °С) систему заполняют водой, нагретой до температуры 40—60 °С. В тех случаях, когда температура воды не удовлетворяет условиям пуска дизеля и локомотив не оборудован устройствами для прогрева, дизель прогревают, заполняя систему горячей водой (60—70 °С) до тех пор, пока выходящая из сливной трубы системы вода не будет иметь температуру 40 °С.

После заполнения системы, а также в процессе эксплуатации следует контролировать правильность показания водомерного стекла.

Перед пуском дизеля вентили и краны системы устанавливают в рабочее положение. При работающем дизеле контролируют по приборам температуру воды. Несоблюдение этого требования приводит к образованию утечки воды из системы из-за ее перегрева, потере эластичности и разрушению резиновых уплотнений цилиндровых втулок и сальников насосов, разрушению дю-ритовых рукавов. Кроме того, перегрев воды приводит к возникновению высоких термических напряжений цилиндровых втулок, рубашек и образованию в них трещин, а также способствует повышенному испарению воды и даже выбросу ее из системы. Для недопущения перегрева воды дизеля, работающего под нагрузкой, водяная система локомотивов оборудована термореле, отрегулированным на срабатывание при достижении максимально допустимой температуры воды (в открытых системах 90— 95 °С).

Перегрев воды в системе охлаждения может произойти из-за недостаточного количества воды в системе, неисправности водяного насоса или его привода, малоэффективной работы холодильного устройства локомотива из-за неисправности его или неправильной эксплуатации и наличия газов в системе охлаждения.

Одним из признаков неисправности водяного насоса является быстрый рост температуры воды на выходе из дизеля. В этом случае дизель следует остановить, предварительно приняв все меры для охлаждения воды и недопущения ее выброса в атмосферу.

Признаками попадания газов в водяную систему являются значительный перепад температуры воды на входе и выходе дизеля (20— 40 °С) повышение уровня воды в расширительном баке, наличие газа в калориферах отопления, трубопроводах системы и в паровоздушных трубках турбокомпрессоров.

При вынужденном добавлении в систему сырой воды машинист обязан сделать запись об этом в журнале ТУ-152. По прибытии в депо такой тепловоз отставляют от работы для ремонта водяной системы и заправки подготовленной водой.

В установленные сроки производят химический контроль за качеством воды, которую отбирают из нижнего краника водомерного стекла. Браковочные нормы на качество воды, находящейся в системе дизеля с чугунным или стальным блоком, установлены следующие:

| Жесткость, мг-экв/л, более | 0,2 |

| Содержание хлориона, мг/л, более | 30 |

| Щелочность, мг-экв/л, менее | 1,5 |

| » » более | 2,5 |

| Содержание фосфорного ангидрида, мг/л, менее - | 15.0 |

| Содержание азотистокислого натрия, мг/л, менее | 2500 |

| рН, мг/л, менее | 10,8 |

| » » более | 11,5 |

Если в воде повышенное содержание механических примесей или показатели качества воды соответствуют браковочным, воду в системе заменяют, предварительно промыв систему. При необходимости в охлаждающую воду добавляют присадки или конденсат.

В пути следования необходимо периодически проверять герметичность соединений и уплотнений водяной системы и при выявлении течи воды своевременно устранять неисправности. Нельзя допускать резких и частых изменений температуры охлаждающей воды, что пагубно влияет на состояние уплотнений системы и вызывает их разрушение".

В зимнее время при осмотре системы следует проверять на ощупь нагрев трубопроводов, особенно тех, по которым подводится вода к калориферам и отопительным агрегатам, не допуская замораживания этих труб. Участки этих труб от дизеля до отопительного агрегата и от него до сливной трубы, а также заправочно-сливная труба должны быть тщательно утеплены.

Схема водяной системы дизеля: 1- краник слива воды из бачка обмыва лобовых стекол; 2 - краник выпуска воздуха из нагревательной секции отопительно-вентиляционного агрегата; 3 - радиаторные секции; 4 - бак расширительный; 5 -краник слива воды из трубопровода к отопительно-вентиляционному агрегату; 6 - бачок водяной для санузла; 7 - ручной насос; 8 - бонка для подвода воздуха при продувке системы; 9 -термореле; 10 - карман для ртутного термометра; 11, 12, 20, 24 - шланги; 13, 14 - электротермометры на пульте ведущей и ведомой секции; 15 - дизель-генератор 10Д100; 16 - подогреватель топлива; 17 - заправочная горловина бачка обмыва лобовых стекол; 18 - бачок обмыва лобовых стекол; 19 - нагревательная секция отопитель-но-вентиляционного агрегата; 21, 22 - головки заправочные; 23 - водяной насос дизеля; 25 - карман для ртутного термометра; 26 - бачок для сбора воды, просочившейся из сальников водяных насосов; 63, 64- вентили отключения отопительно-вентиляционного агрегата; 65 - вентиль для слива или заправки воды; 66 - вентиль слива воды из подогревателя топлива; 68 -вентиль отключения подогревателя топлива; 69 -вентиль на подпиточной трубе для отключения расширительного бака при опрес-совке системы; 70 -вентиль на пароотводной трубе для отключения расширительного бака при опрессовке трубопровода; 72 -вентиль для отключения подогрева воды в бачке санузла; 78 -вентиль слива воды из бачка в зимнее время; 79, 80 - краны для слива воды из блока дизеля; 91 -вентиль для заправки бачка санузла; 96 - кран слива воды из трубопровода от отопительно-вентиляционного агрегата; 97- вентиль отключения ручного насоса; 98- вентиль на трубе, соединяющей водяные системы. Нумерация вентилей и кранов в кружочках соответствует номерам на бирках в тепловозе.

Тепловоз 2ТЭ10М. Системы водяного охлаждения дизеля и наддувочного воздуха сообщаются между собой через расширительный бак, поэтому заправку их водой можно производить через любую заправочную горловину 21 или 19.

В эксплуатации локомотива наблюдаются случаи поступления газов в полость водяного охлаждения цилиндров из-за потери герметичности медных уплотнителыгых колец адаптеров, появления трещин в цилиндровых втулках или по трещинам в газоподводящих патрубках турбокомпрессоров и в самих турбокомпрессорах.

Определить неисправный цилиндр можно поочередным отключением топливных насосов дизеля, наблюдая при этом за уровнем воды в расширительном баке. При отключении цилиндра, в котором имеется пробой газов, колебание уровня воды в баке прекратится.

Полный слив воды из системы производят при ее температуре 40— 50 °С, открыв все сливные вентили, а также краники и пробки для завоздушивания системы. После полного слива воды систему продувают сжатым воздухом давлением до 0,4 МПа. Вентили и краны системы оставляют в открытом положении.

Схема водяной системы охлаждения масла и наддувочного воздуха дизеля: 1 — стекло водомерное; 2 — краник; 3— бак расширительный; 4 — теплообменник водомасляный; 5 — воздухоохладитель; 6, 10 — шланги; 7 — дизель-генератор 10Д100; 8 — насос водяной; 9, 12 — карманы для ртутных термометров; 11— труба; 13- датчик электротермометра; 14 — бонка для подвода воздуха при продувке системы; 15 — вентиль для отключения полости водяного бака от трубопровода при опрессовке системы; 16 — вентиль для слива и заправки системы; 17 — секции радиаторные; 18 — пробка для слива воды; 19 — головка заправочная; 23 — вентиль для слива остатка воды из теплообменника; 31 — вентиль для слива остатка воды из трубопровода дизеля от водяного насоса к воздухоохладителям.

В случаях невозможности определения неисправности следует периодически через 5-10 мин работы дизеля открывать кран 12 отопительного агрегата или игольчатый клапан водомасляного теплообменника и производить полный выпуск газов в атмосферу. При осмотре оборудования системы проверяют состояние сальниковых уплотнений водяных насосов, где допускается каплепадение воды не более 100 капель в 1 мин.

Тепловоз ТЭМ2. В летний период работы дизеля в системе охлаждения должны быть открыты вентили 62, 76, 77 и краны 57, 70, 71, 74 (рис. 52). В зимний период дополнительно к ним следует открыть вентили 52, 58, 60 и краны 71, 75. Краны 57 и 74 закрывают, чтобы не допустить замерзания воды в трубе из-за медленного каплепадения ее по сальникам водяных насосов. При работающем дизеле просачивание воды через сальник водяного насоса дизеля не должно превышать 60 капель в 1 мин, а для насоса наддувочного контура - 20 капель в 1 мин. Периодически открытием кранов 57 и 74 сливают накопившуюся воду из воронок 13 и 22.

1— дизель; 2 — водяной насос дизеля; 3 — пульт управления; 4 — электротермометры; 5(52), 5(58). 5(59), 5(60), 5(62), 5(63), 5(66), 5(67), 5(68), 5(76), 5(77) — вентили; б — краник для выпуска воздуха; 7 — калорифер для обогрева кабины машиниста; 8(53), 8(54), 8(55), 8(57), 8(61), 8(69), 8(70), 8(71), 8(74), 8(75) — краны; 9, 19 — пробки для слива воды; 10 — батарея обогрева ног; 12 — эжектор; 13 — воронка; 14 — трубка для слива воды из поддона турбокомпрессора; 15 — кран слива воды из турбокомпрессора; 16 — пробка для слива воды из блока дизеля; 17 — трубка для слива воды, просочившейся через сальник водяного насоса; 18 —- бачок для умывальника; 20 — топливоподогреватель; 21 — водяной насос системы охлаждения наддувочного воздуха; 22 бачок с воронкой; 23 — соединительная головка ручного насоса для заполнения системы водой и слива воды из системы; 24 — ручной насос для дозаправки системы водой; 25 -бак для воды; 26 -заправочная горловина; 27 -водомерное стекло; 28- переливная труба; 29 — водяные секции охлаждения наддувочного воздуха; 30 — охладитель наддувочного воздуха (установлен на дизеле); 31 — термореле ; 32 — пробка для выпуска воздуха; 33 — водяные секции охлаждения дизеля

При снижении в зимнее время температуры воды в контуре наддувочного воздуха до 20 °С следует произвести ее прогрев, открыв для этой цели вентиль 63. При этом часть горячей воды из контура охлаждения дизеля поступает в контур охлаждения наддувочного воздуха, где, смешиваясь с водой, повышает ее температуру.

Систему заправляют через соединительную головку 23 при открытых вентилях 68 или 66 (67) и кранике 6. Дозаправляют систему водой ручным насосом 24, предварительно закрыв вентиль 77. По окончании дозаправки вентиль 77 открывают для сообщения расширительного бака с атмосферой.

При длительной остановке дизеля и в случаях, когда по температурным условиям нет надобности в сливе воды из системы, необходимо слить воду из батареи обогрева 10 и трубопроводов к калориферу, для чего закрывают вентили 52, 58 и открывают краны 53, 54, 55 и 69.

Уход за шахтой холодильника

Охлаждающие устройства локомотивных дизелей (холодильники) предназначены для отвода и рассеивания в окружающую среду тепла от воды, масла и наддувочного воздуха.

Осмотр оборудования охлаждающего устройства. При подготовке тепловоза к работе необходимо проверить состояние оборудования шахты холодильника и привода вентилятора. Осматривая шахту холодильника, убеждаются, нет ли течи воды или масла (ТЭМ2) из-под прокладок в местах соединения секций с коллектором и самих секциях. Течь можно обнаружить по подтекам воды или масла на секциях и по следам жидкости на настильных листах под шахтой холодильника. Значительно легче и быстрее определяются неисправные секции при работающем дизеле. В этом случае при осмотре шахты холодильника должны соблюдаться требования техники безопасности. Выявленные неисправные секции следует отключить постановкой глухих металлических прокладок толщиной 0,5—1 мм в местах их крепления к верхнему и нижнему коллекторам. При отключении секции необходимо перекрыть соответствующие вентили системы, чтобы исключить чрезмерную потерю охлаждающей жидкости, Например, при отключении водяных секций на тепловозе отсоединяют расширительный бак системы дизеля, закрыв вентил на подпиточной трубе.

В холодное время года секции холодильника следует дополнительно проверять на ощупь. Наличие секций с меньшей температурой нагрева, чем у остальных, указывает на снижение циркуляции жидкости в ней, что в дальнейшем может привести к ее замерзанию. Своевременное выявление таких секций позволяет машинисту предпринять меры к их отогреву.

При осмотре шахты холодильника проверяют, чтобы крышки вентиляционных люков, диффузора, заслонки люков на перегородках, разделяющих на части шахту, и т. п. находились в положении, соответствующем летнему или зимнему режиму работы холодильника. Одновременно обращают внимание на состояние крепления подпятника вентилятора и на отсутствие трещин в лопастях вентиляторного колеса или в местах их приварки к барабану.

При неисправностях холодильника или агрегатов тепловоза, когда дизель невозможно пустить, производят его расхолаживание путем слива масла и воды из систем.

Для надежной работы электропневматического привода холодильника перед каждой поездкой необходимо убедиться в том, что все вилки штоков пневмоцилиндров соединены с тягами привода жалюзи, не зафиксированы штифтами в своих секторах рычаги ручного привода, имеется подвод сжатого воздуха к пневматическим приводам, электропневматические вентили работают при дистанционном управлении или с пульта кабины машиниста.

Кроме того, на тепловозах ТЭМ2 следует поставить фиксатор механизма ручного включения муфты вентилятора в положение электропневматического привода. При осмотре приводов проверяют: крепление всех редукторов и опор к раме тепловоза; состояние валов, крестовин карданного соединения, пластинчатых муфт; нет ли течи масла из штуцеров подводящих труб и сливных пробок; уровень масла в картерах редукторов; крепление ограждающих устройств. При необходимости производят дозаправку масла в редукторы или корпуса опор и устраняют замеченные неисправности оборудования приводов. ;

В процессе эксплуатации наблюдают за режимом работы приводов, убеждаясь в том, что отсутствуют посторонние шумы и стуки, нагрев корпусов и подшипниковых узлов в пределах допустимых норм (не более 70—80 °С), нормально обеспечивается смазка механизмов и т. п.

Особенности эксплуатации охлаждающего устройства в летних и зимних условиях. В летних условиях холодильник работает, как правило, очень напряженно. Для увеличения эффективности работы холодильника в этих условиях необходимо поддерживать в чистоте секции холодильника. При каждом техническом обслуживании обдувают секции снаружи воздухом или обмывают. Перед наступлением летнего периода проверяют плотность шахты холодильника, добиваясь наибольшей ее герметизации закрытием люков, вырезов и отверстий, через которые может подсасываться воздух, регулируют открытие жалюзи, которое должно составлять 90°. Большинство серий локомотивов оборудованы системой автоматического управления холодильником, а поэтому очень важно перед наступлением лета тщательно проверить и отрегулировать работу устройств системы.

Если в летний период напряженность работы охлаждающих устройств тепловозов заключалась в обеспечении охлаждения воды и масла, то в зимний период она усиливается из-за появления возможности замерзания воды и застывания масла в секциях или нарушения теплового режима холодильника в целом. Это указывает на необходимость тщательной подготовки холодильных устройств локомотивов к эксплуатации в зимних условиях.

До наступления холодов ремонтируют жалюзи, обеспечивая плотность створок в закрытом состоянии, подгоняют и уплотняют монтажные люки шахты холодильника, ремонтируют и регулируют приводы и автоматику приводов жалюзи и вентиляторов. Проверяют наличие и исправность утеплительных чехлов на жалюзи. Устанавливают маты механического зачехления, предварительно очистив цепи и подвижные соединения от антикоррозионной смазки и смазав их согласно карте смазки.

При температуре наружного воздуха ниже 5 °С следует установить утеплительные устройства секций холодильника по принятым на дорогах типам конструкции зачехления. Кроме того, на тепловозах ТЭ10М с водомасляными теплообменниками отключают шесть задних секций с левой стороны и устанавливают между ними и жалюзи картонные или фанерные листы.

В шахте холодильника тепловозов снимают заслонки с люков диффузора, и убирают заделки верхнего коллектора холодильной камеры со стороны боковых жалюзи.

При понижении температуры наружного воздуха ниже 0°С производят закрытие матов.

Существуют определенные рекомендации по применению зачехления жалюзи для каждого типа локомотива, что позволяет поддерживать требуемый температурный режим воды и масла. Так, например, для тепловозов ТЭ10М, необходимо: при температуре наружного воздуха от 0 до —20 °С полностью зачехлить секции верхнего яруса с обеих сторон тепловоза, секции нижнего яруса правой стороны зачехлить на 3/4 высоты, а с левой стороны (секции охлаждения воды дизеля) — на /2 высоты; при температуре наружного воздуха ниже —20 °С секции верхних ярусов и секции нижнего яруса с правой стороны зачехлить полностью, а с левой стороны — на 3/4 высоты; при работе дизеля в режиме холостого хода и малых нагрузок (до 4-го положения контроллера) все секции холодильника полностью зачехлить.

Тепловозы 2ТЭ10М. На тепловозе применена раздельная регулировка температуры воды и масла, достигнутая расположением водяных секций обоих кругов циркуляции по фронту жалюзи с разных сторон шахты. Приводом вентилятора является гидравлическая муфта переменного наполнения, которая в комплексе с системой автоматики позволяет производить автоматически бесступенчатое регулирование частоты вращения вентилятора в зависимости от температуры воды и масла.

Частота вращения вентилятора в летний период работы гидропривода должна быть максимальной, что обеспечивается наибольшим выходом регулирующей рейки гидромуфты. В зимний период, чтобы ограничить частоту вращения вентиляторного колеса, ход рейки гидропривода уменьшают при температуре наружного воздуха ниже 0°С до 25-30 мм, а при температуре —20 °С и ниже — до 15—20 мм.

В процессе эксплуатации необходимо контролировать по манометрам давление масла питания гидромуфты и масла смазки углового редуктора, шум работающего гидропривода, который должен быть монотонным, без стуков и ударов. Чрезмерный нагрев корпуса гидропривода (до 90 °С), выход масла через сапун или через уплотнения валов указывают на неисправность маслооткачивающего насоса, засорение сетчатого фильтра, а также на наличие повышенных утечек из системы питания и смазки гидромуфты. Для определения дефектов следует проверить давление в системе питания, смазки гидропривода и исправность сетчатого фильтра.

Неисправности распределительных редукторов тепловоза в принципе не отличаются от указанных для гидропривода, а значит, и действия бригады по их определению и устранению будут аналогичными.

Тепловоз ТЭМ2. При работающем дизеле, но выключенном вентиляторе проверяют, соблюдая правила техники безопасности, частоту вращения вентиляторного колеса, которая должна быть не более 40 об/мин при п = 850 об/мин коленчатого вала дизеля. Повышенная частота вращения колеса вентилятора указывает на неисправность фрикционной муфты (коробление дисков, разрегулировка упорных болтов и т. п.). Признаками неисправности муфты при включенном вентиляторе является чрезмерная пробоксовка дисков и дымление муфты. В этом случае необходимо остановить дизель и перейти на аварийный режим управления муфтой, для чего, отпустив контргайки винтов 3, затянуть винты и тем самым заклинить ведущую и ведомую части муфты. Учитывая, что отключить теперь при работающем дизеле вентилятор невозможно, следует быть внимательным в вопросе регулирования температуры воды и масла.

Осматривая в процессе эксплуатации редуктор вентилятора, обращают внимание на наличие подачи масла к подшипникам вертикального вала (по фонарику) и на посторонние шумы и стук. Периодически проверяют на ощупь нагрев корпусов редукторов, особенно гидромеханического, повышенный нагрев которого указывает на переполнение его маслом или на засорение выходного отверстия колокола. В первую очередь проверяют давление масла питания гидромуфты и регулируют его вентилем 32 в пределах 0,04— 0,06 МПа. Нагрев редуктора, сопровождающийся течью масла, может быть вызван неисправностью маслооткачивающего насоса, засорением сетчатого фильтра, избыточной подачей масла в редуктор или пропуском сальника в колоколе гидромуфты. На некоторое время следует полностью перекрыть вентиль 32, осмотреть и очистить сетку откачивающего насоса и вновь подать в редуктор масло требуемого давления.

Регулирование температуры воды и масла осуществляется периодически включением и выключением жалюзи и вентилятора. Включать вентилятор следует на низших позициях контроллера (до 10-й), что способствует уменьшению инерционных сил в цепи валопроводов и исключает пробоксовку дисков фрикционной муфты. Пуск и остановку дизеля необходимо производить только при выключенном вентиляторе.

В зимний период работы холодильника при температуре окружающей среды ниже 0 °С нужно стремиться поддерживать необходимую температуру воды и масла посредством регулирования открытия створок верхних и боковых жалюзи, учитывая при этом направление и скорость ветра, состояние холодильника и другие факторы. Это будет способствовать уменьшению числа включений вентилятора. Таким же способом достигается установление одинаковых температур воды и масла на обеих секциях.

При полностью зачехленных боковых жалюзи поступление холодного воздуха в шахту регулируется открытием монтажных люков и створок верхних жалюзи. Включая в работу вентилятор или открывая жалюзи, необходимо внимательно контролировать температуру воды и масла, не допуская ее понижения более чем на 4—5 °С за один прием охлаждения.

В процессе эксплуатации наблюдаются случаи застывания масла в секциях холодильника, это определяется по росту температуры масла при включенном вентиляторе (температура воды снижается). Для отогрева секций необходимо закрыть все жалюзи и монтажные люки и включить вентилятор, чтобы обеспечить циркуляцию горячего воздуха через окна в диффузоре и секции холодильника.

При остановке дизеля в зимнее время следует закрыть все люки и жалюзи шахты холодильника, поставить утеплительные чехлы, а масло из секций слить в картер дизеля.

|

При отказе в работе привода вентилятора на одной из секций тепловоза и необходимости по условию ведения поезда использования мощности ее дизель-генераторной установки можно предложить аварийную схему охлаждения воды и масла.

Дата: 2019-04-23, просмотров: 786.