Успешная работа тепловоза зимой зависит от качественной подготовки для работы в зимних условиях, правильного ухода и эксплуатации со стороны локомотивных бригад. В пути следования локомотивная бригада обязана строго выполнять все требования, связанные с особенностью эксплуатации тепловоза в зимнее время, и несет ответственность за сохранность и правильное использование снегозащитных средств.

При низких температурах наружного воздуха, а также при снегопадах и метелях производят переход на забор, воздуха из дизельного помещения.

Для ограничения доступа холодного воздуха к секциям холодильника угол открытия боковых жалюзи уменьшают путем установки ограничительного штыря в четвертое или пятое отверстие сектора привода.

При осмотре шахты холодильника секции необходимо ощупывать руками для определения замерших секций. При обнаружении менее теплой секции их необходимо отогреть.

При длительных стоянках тепловозов в депо температуру воды и масла необходимо поддерживать периодическими пусками дизеля. Прогрев следует заканчивать при температуре масла 55°С и воды 70 °С.

Охлаждать воду и масло следует не более чем на 5-7°С, чтобы не допустить образования трещин из-за температурных перенапряжений. Необходимо помнить, что при выключении вентилятора вода и масло еще остывают на 5-10°С.

Для тепловозов ТЭМ2 при температуре наружного воздуха ниже 0 °С (в целях сохранности масляных секций следует производить слив масла из системы в картер дизеля).

Факторы экономной работы дизеля.

Одним из решающих факторов в вопросе достижения экономии топлива на тепловозах является необходимость содержания их в исправном теплотехническом состоянии.

Наиболее существенно на экономичность влияет состояние топливной аппаратуры дизеля, цилиндропоршневой группы, системы воздухоснабжения и выпуска, холодильника, системы регулирования электрической передачи.

Состояние топливной аппаратуры. Экономичность дизеля прежде всего зависит от полноты сгорания топлива в цилиндрах дизеля, что обеспечивается правильно отрегулированным углом опережения подачи топлива, качественным распылом топлива и достаточным количеством воздуха в цилиндре. Так, при увеличении угла опережения растут потери мощности на преодоление противодавления (жесткая работа дизеля), а при уменьшении наблюдается неполное сгорание топлива, что неминуемо приводит к его перерасходу. Неисправности форсунок чаше всего отражаются на качестве распыла топлива. Следует помнить, что неисправная работа форсунок не только снижает экономичность дизеля, но и приводит к разжижению масла топливом и интенсивному нагароотложению на поршнях и в газовыпускном тракте. Топливные насосы высокого давления должны иметь достаточную плотность плунжерных пар и быть подобраны по подаче.

Об исправном состоянии топливной аппаратуры свидетельствуют нормальный цвет выпускных газов, отсутствие повышенного каплепадения и течи из сливных трубок насосов и форсунок, отсутствие заеданий и люфтов в механизме управления дизелем, отсутствие «просадки» оборотов на максимальных позициях контроллера, исправная работа механизмов отключения топливных насосов на холостом ходу.

Состояние цилиндропоршневой группы. Повышенный износ втулок цилиндров и поршневых колец снижает давление сжатия в цилиндре, что приводит к снижению индикаторной мощности дизеля. Увеличение износов в коренных и шатунных подшипниках приводит к снижению давления масла в системе смазки дизеля, что требует уменьшения температуры масла и тем самым увеличивает расход мощности на привод вентилятора холодильника и на преодоление возросших сил трения в дизеле.

Состояние системы воздухоснабжения дизеля. Состояние системы воздухоснабжения дизеля определяется по давлению наддувочного воздуха в ресиверах на тепловозах, оборудованных для такого контроля, а на остальных локомотивах — по цвету выпускных газов (при исправной топливной аппаратуре). Кроме того, снижение количества подаваемого в цилиндр воздуха может наблюдаться по следующим причинам: утечки воздуха из ресивера; повышенные зазоры между ротором и корпусом в ТК; недостаточная частота вращения роторов турбокомпрессоров; уменьшение сечения окон или клапанов из-за несвоевременной очистки от нагара, неправильной регулировки механизма газораспределения. На дизелях, оборудованных газотурбинным наддувом, должны быть закрыты вентили на дренажных трубках (не допускается выход газов перед турбиной в атмосферу), а также краны и вентили на трубках слива конденсата из ресиверов или бачков воздухоохладителя, что в значительной мере способствует улучшению работы системы воздухоснабжения.

Состояние холодильника. Холодильник тепловоза должен обеспечивать поддержание заданного теплового режима работы дизеля. Загрязнение секций холодильника, поверхностей водомасляного теплообменника, нарушение в работе автоматики холодильника приводят к увеличению затрат мощности на привод вентиляторов холодильника или к нарушениям теплового режима работы дизеля. В обоих случаях снижается экономичность дизеля.

Система регулирования дизель-генераторной установки. Известно, что тепловозные двигатели работают по тепловозной (генераторной) характеристике, определяющей изменение в широком диапазоне их мощности и частоты вращения коленчатого вала.

В условиях эксплуатации добиться высокой экономичности в работе дизель-генераторной установки можно, соблюдая требования Руководства по эксплуатации тепловозов и правил по ремонту. В первую очередь это требует обеспечения исправной работы дизеля и его оборудования, нормальной работы системы вентиляции электрических машин, качественной регулировки системы возбуждения тягового генератора и т. п.

В необходимых случаях локомотивная бригада может потребовать проведения контрольных реостатных испытаний. К таким случаям относятся снижение мощности тепловоза, нарушение в работе дизеля (дымный пуск), систематический перерасход топлива и др.

Экономия топлива при вождении поездов.

Для достижения экономии топлива машинист должен обеспечить наиболее оптимальный режим ведения поезда по участку, расчетливое и умелое управление тормозами, установление оптимального режима работы дизель-генераторной установки.

В то же время можно выделить определенные общие правила, соблюдение которых позволит машинисту проводить поезда с наименьшим расходом топлива. Эти правила сводятся к следующему. ,< Машинист должен хорошо знать профиль участка.

Трогание и разгон поезда следует вести умеренным темпом при нагрузках тяговых двигателей, не допускающих боксования и не превышающих допустимых значений тока. При разгоне необходимо стремиться к уменьшению времени разгона, что достигается установлением высших, более экономичных позиций контроллера машиниста. Выдержка на каждой позиции контроллера должна составлять 4—6 с. Более быстрый перевод рукоятки ухудшает процесс сгорания топлива, снижая экономичность работы дизеля.

При движении по участку перевалистого профиля следует использовать его элементы так, чтобы обеспечить как можно более длительное движение тепловоза без режима тяги и без применения автотормозов. На затяжной спуск желательно выходить с пониженной скоростью движения, что позволит рациональнее использовать кинетическую энергию поезда. При следовании по спуску не следует терять времени хода, что потребует нагона на другом профиле пути. Выезжать со спуска на подъем или площадку необходимо с максимально допустимой скоростью движения. Скорость движения поезда на подъеме не должна быть меньше расчетной для данной серии тепловоза, что может быть достигнуто умелым использованием кинетической энергии поезда и своевременным предупреждением боксования колесных пар.

Одним из возможных путей экономии топлива на двухсекционных тепловозах является выключение одной секции из работы. Такая возможность предоставляется при условии малой массы поезда и легкого профиля пути. Наибольшая экономия топлива достигается при скоростях движения в пределах

50 — 60 км/ч. Однако широкое применение работы тепловоза с выключенной секцией ограничивается возможностью быстрого осуществления последующего пуска дизеля, температурными параметрами воды и масла (особенно в зимнее время) и условиями, в которых находятся тяговые двигатели. Так как двигатели не вентилируются, то попадание в них пыли приводит к увеличению износа щеток и коллектора, перегреву подшипников, а поступление влаги снижает сопротивление изоляции, вызывает коррозию и т. п.

При обучении машинистов рациональным способам управления локомотивом применяют режимные карты, обобщающие лучшие приемы и методы вождения поездов.

Умелое и расчетливое управление автотормозами сводится к своевременному и правильному приведению их в действие. При ведении поезда следует снижать скорость только на установленную норму, чем исключается расход топлива на последующий разгон. Это требование должно выполняться и при проезде участков с ограничением скорости движения и при следовании по спускам.

Температурный режим дизеля. Одним из путей достижения экономии топлива является поддержание оптимального уровня температуры воды, масла и топлива. В Инструкции по эксплуатации дизеля указывается рекомендуемая температура воды и масла, которую машинист должен поддерживать при работе на любых режимах. На двухсекционных тепловозах необходимо следить, чтобы разность температур между секциями не превышала 2—3 °С.

На экономичность работы дизеля наиболее сильное влияние оказывает температура масла, изменение которой резко меняет его вязкость. Это приводит к изменению сил трения, а значит, и мощности на их преодоление, и расхода топлива. Так, на тепловозе 2ТЭ10 снижение температуры масла с 70 до 60 "С приводит к увеличению расхода топлива на 1,5%, а от 60 до 50 °С — на 2,7%. Примерно такая же зависимость наблюдается и у остальных дизелей. Следовательно, температуру масла необходимо поддерживать у верхнего предела, если это позволяет давление масла в системе смазки дизеля.

Оптимальная температура дизельного топлива в пределах 20—30 °С, при которой наибольшая подача ТНВД. С повышением температуры топлива экономичность работы дизеля уменьшается из-за снижения плотности и вязкости топлива, что способствует ухудшению работы топливной аппаратуры. Особенно это проявляется при работе дизеля в режиме холостого хода и при малых нагрузках.

Уход за колесными парами

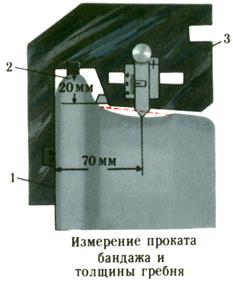

При приемке тепловоза на последней странице ТУ-152 необходимо проверить дату замеров КП (1 раз в 30 суток).

Проверяется: прокат по кругу катания- не более 7мм;

толщина бандажа- не менее 36мм;

разница толщины бандажей на одной оси- не более 1мм; разница толщины бандажей на одной секции- не более 12мм толщина гребня- не менее 25мм и не более 33мм.

разница толщины бандажей на одной оси- не более 1мм; разница толщины бандажей на одной секции- не более 12мм толщина гребня- не менее 25мм и не более 33мм.

|

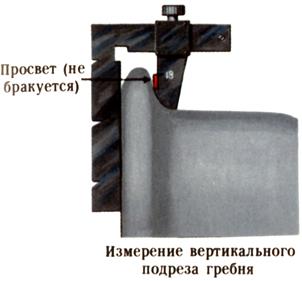

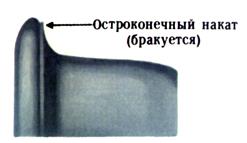

При осмотрах колесных пар в доступных местах необходимо проверять: визуальным контролем (при необходимости измерением) отсутствие трещин, ползунов (выбоин), плен, раздавленности (местного или общего увеличения ширины бандажа), вмятин, отколов, раковин, выщербин, наваров, кольцевых выработок на поверхности бандажа, ослабление бандажей на ободе центра (остукиванием молотком), сдвиг бандажа (по контрольным меткам на бандаже и ободе центра), предельный прокат или износ, вертикальный подрез гребня, ослабление бандажного кольца, остроконечного наката, являющегося признаком возможности опасной формы гребня.

Обнаруженные дефекты при осмотре колесных пар под тепловозом записываются в журнал технического состояния ТУ-152 и в книгу записи ремонта.

При осмотре колесных пар по местному скоплению пыли или появлению ржавчины в любой части колесной пары определяют наличие трещин. По совпадению меток (рисок) на колесном центре и бандаже проверяют прово-рот бандажа, а визуальным осмотром — толщину бандажей колесных пар, ползунов, остроконечного наката гребня, раковин, выщербин, наплыва бандажа на наружную грань. Ударом молотка по бандажу по звуку проверяют плотность прилегания стопорного кольца.

В связи с тем, что ползун может находиться со стороны рельса, под тормозными колодками на первом перегоне необходимо снять нагрузку и послушать работу ходовой части. При обнаружении характерного стука необходимо остановить поезд и осмотреть колесные пары в районе стука, при необходимости с прокатыванием тепловоза. При обнаружении ползуна необходимо определить его глубину. Линейкой замеряют длину ползуна и по таблице находят его глубину._

| Длина ползуна (в миллиметрах), | Глубина ползуна (в миллиметрах) |

| 55 | 0,7 |

| 65 | 1,0 |

| 92 | 2,0 |

| 129 | 4,0 |

| 158 | 6,0 |

| 223 | 12,0 |

При обнаружении на промежуточной станции проворота бандажа необходимо проверить плотность прилегания стопорного кольца. Если оно удовлетворяет условиям (ослабление бандажного кольца в сумме на длине не более 30 %, не более чем в трех местах для локомотивов, а также не ближе 100 мм от замка кольца), необходимо нанести свою метку на бандаже и колесном центре и следовать дальше с установленной скоростью, контролируя на промежуточных станциях состояние бандажа.

Повторный проворот бандажа не допускается. Необходимо сообщить диспетчеру и в депо и ждать помощи из депо. Проворот бандажа может быть из-за того, что ручной тормоз не отпущен, неправильного управления тормозами, уменьшения толщины бандажа или трещины в бандаже.

Дата: 2019-04-23, просмотров: 457.