При осмотре МОП проверяют крепление крышек (шапок) путем обстукивания. Контролируют уровень масла. При постановке польстерных пакетов необходимо следить, чтобы польстер прижимался к оси колесной пары с усилием 50 Н всей своей рабочей поверхностью и свободно перемещался в направляющих. Выступление польстера из коробки должно быть 20 мм, при этом фитили относительно войлочных пластин должны выступать на 3-5 мм.

Зазор на "масло" в МОП измеряется между нижним вкладышем и осью кол. пары. Он не должен превышать в эксплуатации 2 мм.

При постановке новых вкладышей зазор должен быть в пределах 0.4 - 0.8 мм. Разность зазоров в подшипниках одного колесно-моторного блока, при выпуске из ТР-3, допускается не более 0.3 мм.

При монтаже новых подшипников между крышками и остовом ТЭД устанавливают регулировочные прокладки толщиной 0.35 мм. При необходимости толщину этих прокладок уменьшают, что приводит к уменьшению зазора на "масло". Осевой разбег ТЭД в эксплуатации допускается не более 5 мм.

Основной неисправностью опорно-осевого подвешивания ТЭД является повышенный нагрев МОП (свыше 80 °С), который можно определить при осмотре тепловоза по запаху горелой шерсти или сравнению нагрева всех шапок МОП, а в пути следования нагрев может показать средство автоматического контроля технического состояния подвижного состава на ходу поезда (ДИСК). Нагрев может быть из-за малого или большого зазора на масло между МОП и шейкой оси колесной пары (зазор на масло между осью и МОП составляет от 0,5мм до 2 мм), недостатка масла в шапке МОП или засаливании польстера.

Причины нагрева моторно-осевых подшипников :

- недостаточное количество смазки;

- попадание песка или других механических примесей в

подшипник;

- плохое состояние польстера (загрязненный фитиль, его износ);

- малый зазор на "масло";

- большая разница в зазорах на "масло";

- несоответствие сорта смазки времени года.

При обнаружении нагрева МОП в пути следования проверяют уровень смазки в рабочей камере шапки МОП, который должен быть 45—90 мм. Если уровень масла недостаточен — следует долить любой жидкой смазки в камеру польстера и уменьшить нагрузку на МОП — отключить ТЭД этой колесной пары и продолжить движение.

Если МОП чрезмерно нагревается (предельный нагрев 80 С), то необходимо добавить смазку, ослабить болты крепления крышек и уплотнительных полуколец со стороны коллектора ТЭД. Установить прокладки между крышкой подшипника и остовом ТЭД. После закрепления болтов следовать в депо, наблюдая за неисправным подшипником. Тяговый электродвигатель необходимо отключить.

Запрещается применять искусственное охлаждение во избежание появления трещин в оси. Чтобы предотвратить изгиб оси необходимо передвигать тепловоз по путям до достижения нормальной температуры МОП. В случаях сильного нагрева подшипника тяговый электродвигатель необходимо отключить.

Уход за буксами

При осмотре букс необходимо проверить состояние корпуса, крышек, поводков и надежность крепления крышек и поводков. Трещины, вмятины, ослабление болтов не допускаются. Зазор между дном трапецеидального паза на буксе или в кронштейне рамы тележки и клиновой частью валика поводка должен быть не менее 0,5 мм, разбег буксы на оси колесной пары — не более 2 мм. Наличие смазки на резине амортизаторов не допускается.

Температуру нагрева букс проверяют тыльной стороной руки, которая выдерживает 60—70 °С. Максимальная температура внутри корпуса буксы допускается не более 80 °С. Чрезмерный нагрев букс может быть из-за малого количества смазки или плохого ее качества, попадания в буксу механических примесей при разрушении подшипников и неправильного разбега колесных пар. Добавление смазки для осевых упоров производят через отверстие в крышке буксы. В случаях нагрева буксы свыше 80 °С и появления дыма такой тепловоз следует отцепить от поезда на ближайшей станции и довести его до депо с уменьшенной скоростью.

При обнаружении повышенного нагрева одной из букс необходимо проверить наличие стружки в смазке (между лабиринтовым уплотнением и задней крышкой буксы), что указывает на разрушения сепараторов подшипников; по разнице степени нагрева задней крышки, корпуса буксы и передней крышки попытаться определить причину нагрева. При повышенном нагреве передней крышки можно предположить, что разрушился передний подшипник или недостаточно смазки в осевом упоре, задней крышки — о разрушении внутреннего подшипника, при равномерном нагреве — о недостатке смазки или ее избытке. Необходимо проверить по бирке под одним из болтов дату ревизии буксового узла. Небольшой нагрев буксы допускается на приработку подшипников после ревизии. В этом случае продолжают движение, контролируя нагрев буксового узла. При повышении нагрева движение запрещается, следует сообщить об этом диспетчеру и в депо и ждать помощи-слесаря из депо, который даст заключение на возможность дальнейшего следования.

Основные причины перегрева букс:

1. недостаток или избыток консистентной смазки;

2. попадание в подшипник механических примесей;

3. плохое поступление смазки к осевому упору;

4. малый поперечный разбег колесных пар;

5. разрушение подшипников.

Вывешивание колесной пары

В эксплуатации может произойти заклинивание колесной пары. Причинами этого могут быть: повреждение подшипников букс или якоря ТЭД, размотка бандажей, обрыв полюса, излом зубьев в тяговом редукторе. Колесную пару в этих случаях необходимо подвесить.

|

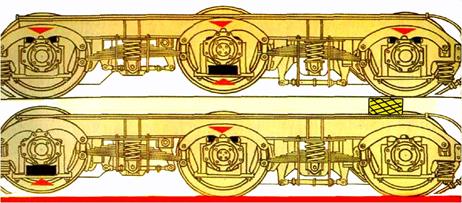

Чтобы подвесить крайнюю колесную пару челюстной тележки, необходимо наехать на клин (с упором в стыке рельсов) или приподнять ее домкратом (поочередно левую и правую стороны).

Между корпусом буксы и подбуксовой стрункой заложить металлическую прокладку (вагонную тормозную колодку) так, чтобы при разгруженном домкрате или съезде с клина гребень бандажа не касался головки рельса.

Затем устанавливают прокладку между верхом корпуса буксы средней колесной пары и рамой тележки.

Затем между рамой тепловоза и рамой тележки укладывают полушпалы, со стороны противоположной подвешиваемой колесной пары.

Тяговый электродвигатель и тормозной цилиндр отключают.

Если заклинило среднюю колесную пару, то аналогично устанавливаются прокладки между корпусами ее букс и подбуксовыми струнками, а также между корпусами букс и рамой тележки крайних колесных пар.

Скорость следования не более 10 км/час, а по стрелочным переводам не более 5 км/час.

|

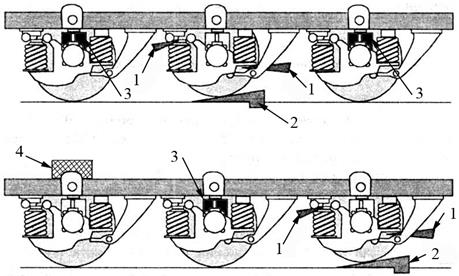

Порядок подвешивания колесной пары тепловоза с бесчелюстной тележкой без приспособления

1. Наехать на клин неисправной колесной парой.

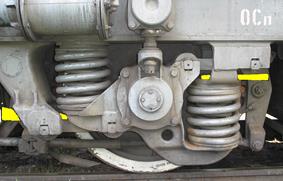

2. Поставить сухари 1(например тормозные колодки) между кронштейном и нижним упором пружины с одной стороны и поводком и верхним упором пружины с другой.

3.  Поставить сухари 3 между корпусом буксы и рамой тележки на исправных КП

Поставить сухари 3 между корпусом буксы и рамой тележки на исправных КП

4. При вывешивании крайней КП уложить полушпалок 4 между рамой тележки и рамой тепловоза.

5. Зажать тормозными колодками подвешенную колесную пару, выключить АУР, ТЭД, ТЦ.

Следовать с выключенным ТЭД и тормозным цилиндром со скоростью не более 20 км/ч, а по стрелкам - не более 10 км/ч.

Дата: 2019-04-23, просмотров: 892.