на тему

« Экстракционная переработка щелочных и карбонатных растворов после выщелачивания отработанного алюмокобальтмолибденового катализатора»

Зав. кафедрой,

д.х.н., проф. С.И. Степанов

Научный руководитель

д.х.н., проф. С.И.Степанов

Дипломник И.М. Мельникова

МОСКВА 2019

| Содержание | Стр. | |

| Введение……………………………………………………………….. | 6 | |

| 1. | Литературный обзор…………………………..………...……………... | 9 |

| 1.1. | Катализаторы гидроочистки…………………..……………………… | 9 |

| 1.2. | Методы переработки катализаторов………………...………………. | 13 |

| 1.3. | Экстракция Мо(VI) анионообменными экстрагентами……………. | 15 |

| 1.4. | Состояние Мо(VI) в водных растворах…………..………...……….. | 21 |

| Заключение………………………………………………...…………… | 29 | |

| 2. | Методическая часть………………………………...……………….. | 30 |

| 2.1. | Исходные вещества и реагенты……………………………………….. | 30 |

| 2.2. | Методики получения солей МТОА и МТАА………………………… | 30 |

| 2.3. | Методика определения концентрации металлов в органических экстрактах методом мокрого сжигания……………………...……..… | 31 |

| 2.4. | Методика определения R4N+-групп в экстрагенте ………………. | 31 |

| 2.5. | Методика определения концентрации Мо(VΙ) в водных растворах... | 32 |

| 2.6. | Определение концентрации Al в водных растворах ……………… | 33 |

| 2.7 | Методика гравиметрического определения концентраций Со в водных растворах…………………………………………………… | 34 |

| 2.8 | Методика определения CO32- - ионов в водных и органических растворов ..……………………………………………...………… | 36 |

| 2 . 9 | Методика проведения экстракции Мо(VI) в двухфазной и в трёхфазной системе жидкость-жидкость-углекислый газ………...… | 37 |

| 2.10 | Методика проведения выщелачивания молибдена из отработанного АКМ катализатора…………………………………… | 38 |

| 2.11 | Методика проведения выщелачивания кобальта из алюмо-кобальтового кека…………………………………………………… | 40 |

| 2.12 | Рентгенофазовый анализ твердых образцов…………………………. | 40 |

| 3. | Обсуждение результатов………………………………………………. | 41 |

| 3.1 | Экстракция Mo(VI) из растворов выщелачивания отработанных катализаторов солями ЧАО …………………………………… | 41 |

| 3.1.1 | Экстракция Mo(VI) из щелочного раствора выщелачивания отработанного катализатора карбонатом МТАА………………… | 42 |

| 3.1.2 | Экстракция Mo(VI) из бикарбонатного раствора выщелачивания отработанного катализатора метилсульфатом МТОА…………….. | 49 |

| 3.1.3 | Экстракция Mo(VI) из бикарбонатного раствора выщелачивания отработанного катализатора карбонатом МТОА……………………. | 51 |

| 3.1.4 | Экстракция Mo(VI) из карбонатного раствора выщелачивания отработанного катализатора сульфатом МТОА……………………... | 58 |

| 3.1.5 | Экстракция Mo(VI) из карбонатного раствора выщелачивания отработанного катализатора карбонатом МТОА в присутствии газообразного СО2………………………………………………… | 60 |

| 3.1.6 | Экстракция Mo(VI) из карбонатного раствора выщелачивания отработанного катализатора молибдатом МТОА в присутствии газообразного СО2……………………………………………………. | 63 |

| 3.2 | Реэкстракция Мо(VI) из экстрактов молибдата МТОА и полимолибдата МТОА в толуоле……………………………………. | 65 |

| 3.2.1 | Реэкстракция Мо(VI) из экстрактов молибдата МТОА и полимолибдата МТОА в толуоле водными растворами (NН4)2СО3 | 66 |

| 3.2. 2 | Реэкстракция Мо(VI) из экстрактов молибдата МТОА и полимолибдата МТОА в толуоле NН4НCO3………………………… | 67 |

| 3.2. 3 | Реэкстракция Мо(VI) из экстрактов молибдата МТОА и полимолибдата МТОА в толуоле NН4ОН…………………………… | 70 |

| 3.3 | Переработка алюминий-кобальтового кека……………………….. | 73 |

| 3.3.1 | Аммиачно-карбонатное выщелачивание кобальта из алюмо-кобальтового кека..…………………………………………………… | |

| 3.3.2 | Разработка метода спектрофотометрического определения кобальта в водных растворах………………………………………… | 73 |

| 3.3.3 | Выщелачивание кобальта из алюминий-кобальтового кека водными растворами NH4OH……………………………………….. | 76 |

| 3.3.4 | Выщелачивание кобальта водными растворами из алюминий-кобальтового кека NH4OH - (NH4)2CO3………………..…………… | 78 |

| 3.3.5 | Выщелачивание кобальта из алюминий-кобальтового кека водными растворами (NH4)2CO3 - NH4НCO3………………………… | 83 |

| 3.4 | Серно-кислотное выщелачивание кобальта из алюминий-кобальтового кека……………………………….………………….. | 90 |

| 3.5 | Экстракционное извлечение кобальта из аммиачных и аммиачно-карбонатных растворов ………………………………………………. | 91 |

| 3.6 | Осадительное выделение кобальта из аммиачных и аммиачно-карбонатных растворов……………………………………………….. | 93 |

| 3.7 | Описание технологической схемы переработки отработанного АКМ катализатора……………………………………………………. | 94 |

| Выводы………………………………………………………………. | 104 | |

| Список использованной литературы……………………………… | 106 | |

| Приложение…………………………………………………………. | 110 | |

Введение

В наше время мы все больше сталкиваемся с разного рода экологическими проблемами и одной из таких проблем является образование огромного количества отходов от различных химических производств, в том числе от гидроочистки нефти. Отходами такого производства являются отработанные катализаторы в своем составе содержащие Мо, W, V, Co, Ni, Al и др. ценные металлы или их соединения. Поэтому такие катализаторы могут рассматриваться в качестве сырья для извлечения этих ценных компонентов.

В промышленности широко распространены алюмокобальтмолибденовые (АКМ) и алюмоникельмолибденовые (АНМ) каталитические системы. Это катализаторы гидрогенизационных процессов нефтепереработки, катализаторы гидрообессеривания нефтепродуктов, которые являются многотоннажной продукцией, поскольку процессы гидроочистки занимают ведущее место в современных схемах переработки нефти как в нашей стране, так и за рубежом. Срок службы катализаторов определяется количеством сырья, пропущенного через 1 кг катализатора, и зависит от условий эксплуатации.

Среди предполагаемых путей переработки отработанных катализаторов можно выделить методы восстановления каталитической активности или методы реактивации. В том случае если реактивация отработанных катализаторов невозможна, они могут быть использованы для выделения нужных металлов пирометаллургическими или гидрометаллургическими методами.

Для интенсификации перед выщелачиванием молибдена, отработанный катализатор необходимо обжигать для удаления с его поверхности отложений органических соединений [16,44]. Кроме того, для интенсификации выщелачивания молибдена предложена ультразвуковая обработка [52,57] и микроволновое излучение [57]. Из карбонатных растворов выщелачивания, в том числе и из отработанных катализаторов гидроочистки молибден предложено извлекать, жидкостной экстракцией [32,58-63], сорбцией на ионообменных смолах и активированных углях [64-66] и осадительными методами с получением молибдата кальция после нейтрализации карбонатного раствора HCl в присутствии CaCl2 [44], парамолибдата аммония при рН=11 [22], молибденовой кислоты при нейтрализации карбонатного раствора HNO3 [45,46,51,67] или трисульфида молибдена [68] Образующийся в результате выщелачивания алюмокобальтовый остаток, можно использовать для получения голубого пигмента [69].

Известно, что для разделения вольфрама и молибдена непосредственно из карбонатных растворов автоклавно-содового выщелачивания шеелитовых и вольфрамитовых концентратов используют жидкостную экстракцию солями ЧАО и, в частности, карбонатом МТАА [4].

Физико-химические основы экстракции молибдена из карбонатных растворов карбонатом МТАА описаны в работе [5]. При рН=7,6-12 экстракция молибдена протекает по анионообменному механизму с образованием молибдата МТАА (R4N)2MoO4, где: R4N - четвертичный аммониевый катион.

Примесные анионы, особенно однозарядные, оказывают депрессирующее влияние на анионообменное распределение МоО42--ионов, возрастающее с ростом их концентрации в ряду: MoО42->CrО42->SO42->СО32- и NO3->Сl->НСО3->>ОН-.

Перспективным вариантом выделения Мо из карбонатных растворов выщелачивания АКМ может быть экстракция Мо по полимеризационному механизму, особенностью которого является полимеризация полимолибдатов в органической фазе под действием протона минеральной кислоты, например угольной. Проведение экстракции по полимеризационному механизму позволяет в значительной степени повысить коэффициенты распределения полимерных соединений молибдена, что должно приводить к вытеснению других соэкстрагировавшихся примесей и очистке молибдена. В то же время облегчаются процессы реэкстракции, т.к. последняя протекает не по механизму анионного обмена, который затруднён в таких системах, а по реакции деполимеризации в присутствии щелочных реагентов, например NН4ОН. Полимеризационный механизм экстракции позволяет использовать в качестве экстрагента молибдат МТОА, который образуется на стадии реэкстракции полимолибдата МТОА водными растворами NH4OH.

Целью работы явилось: разработка метода экстракционного выделения Мо(VI) из карбонатных растворов выщелачивания отработанного алюмокобальтмолибденового катализатора солями метилтриоктиламмония.

Литературный обзор

Катализаторы гидроочистки

Для улучшения качества углеводородов используется процесс гидроочистки, заключающийся в обработке углеводородов водородом в присутствии катализатора [6,7]. В этом процессе применяются серостойкие гидрирующие катализаторы, представляющие собой сочетание оксидов, сульфидов – элементов VI и VIII групп Периодической системы элементов (Мо, W, Ti, Ni, Co), нанесенных на носитель – преимущественно γ – Al2O3, промотированных различными добавками [8]. Важным критерием оценки качества является обессеривающая активность и физико-механические свойства. В таблице приведены основные характеристики некоторых зарубежных промышленных катализаторов гидроочистки (таблица 1.1) [9].

Таблица 1.1

Характеристики некоторых зарубежных промышленных катализаторов

| Форма и марка катализатора | Показатели качества | |

| 1 | 2 | |

| Haldor Topsoe ТК - 551 TK - 581 | NiO - 3,4% MoO3 - 14,0% - - | Sуд. = 180 м2/г V = 740 кг/м3 Sуд. = 140 м2/г V = 740 кг/м3 |

| Pracatalyse HR - 345 HR - 346 | NiO - 3,0% WO3 - 15,0% NiO - 3,8% MoO3 - 16,8% | Sуд. = 170 м2/г Vпор = 0,45 cм3/г |

| Shokubai kasei koqyo CDS - DS(цеолитн.) CDS - D9 | СоO - 3,87% MoO3 - 12,8% СоO - 3,7% MoO3 - 14,0% | Sуд. = 276 м2/г Sуд. = 256 м2/г |

| Продолжение таблицы 1.1 | ||

| 1 | 2 | |

| American Cyanamid NDS - 20 NDS - 30 | СоO - 50% MoO3 - 16,2% NiO - 5,0% MoO3 - 16,2% | Sуд. = 230 м2/г V = 660 кг/м3 Sуд. = 230 м2/г V = 740 кг/м3 |

| Shell S - 424 | NiO - 3,9% MoO3 - 19,8% | Sуд. = 165 м2/г V = 750 кг/м3 |

| Ketjen KF - 124-3E (цеолитн.) | СоO - 50% MoO3 - 16,2% | Sуд. = 250 м2/г |

Выпускаемые зарубежными фирмами катализаторы гидроочистки, как видно из таблицы, отличаются достаточно низким содержанием активных компонентов (Со, Ni, Мо), высокой прочностью и удельной поверхностью. В то время как на отечественных заводах производят катализаторы гидроочистки не уступающие по физико-механическим и механическим характеристикам зарубежным аналогам (таблица 1.2) [10,11].

Таблица 1.2

Характеристики некоторых промышленных отечественных катализаторов гидроочистки

| Марка катализатора | Показатели качества |

| 1 | 2 |

| АКМ | Насыпная плотность - 0,64-0,74 г/см3 Коэффициент прочности - 2,1 кг/мм Диаметр гранул - 4,0-5,0 мм Химический состав в пересчете на сухое вещество, % масс. NiO - 3,0-4,0% CoO - не менее 4% MoO3 - не менее 12,0%, Fe2O3 - не более 0,20% |

| Продолжение таблицы 1.2 | |

| 1 | 2 |

| ГО-117 | Насыпной вес - 830 кг/м3 Коэффициент прочности - 1,2 кг/мм Удельная поверхность - 195 м2/г Диаметр гранул - 4,0мм Химический состав в пересчете на сухое вещество, % масс. NiO - 7,5% CoO - --- MoO3 - 21,0% |

| ГКД-202 | Насыпной вес - 820 кг/м3 Коэффициент прочности - 2,1 кг/мм Удельная поверхность - 220 м2/г Диаметр гранул - 1,3-2,1мм Химический состав в пересчете на сухое вещество, % масс. NiO - 4,5% CoO - 0,5-1,0% MoO3 - 14,0% |

| ГКД-202П | Насыпной вес - 760 кг/м3 Коэффициент прочности - 2,4 кг/мм Удельная поверхность - 225 м2/г Диаметр гранул - 1,5-2,1мм Химический состав в пересчете на сухое вещество, % масс. NiO - 3,0% CoO - --- % MoO3 - 9,5% |

| ГП-526 | Насыпной вес - 650 кг/м3 Коэффициент прочности - 1,4 кг/мм Удельная поверхность - 180 м2/г Диаметр гранул - 1,5-3,0мм Химический состав в пересчете на сухое вещество, % масс. NiO - 3,0-4,0% CoO - --- % MoO3 - 12,0-16,0% |

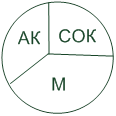

Каталитическую сложную систему представляет собой современный катализатор гидропереработки, состоящий из трех компонентов, имеющие различные функции: активных компонентов (АК), модификаторов (М) и структурообразующих компонентов (СОК) (рис. 1.1).

Рис. 1.1 Групповой состав катализаторов гидропереработки на основе Мо(W)

М – вещества неактивные, не способные играть роль СОК или АК, но улучшающие качество катализаторов ; AК – соединения Мо (W), стабильные в условиях катализа (сульфиды, оксиды, ксисульфиды), промотированные Со (Ni); СОК – вещества, которые могут быть получены в виде прочных гранул с развитой пористой структурой, включающей АК и М.

Активный компонент, который включает в себя оксид молибдена, вводимый в состав предшественника оксида алюминия влияет на термостабильность и структуру полученного носителя, и одновременно играя роль модификатора. Так же в качестве активных компонентов могут выступать модификаторы катализаторов гидроочистки – оксид кремния и цеолиты, при увеличении их содержания в составе такой системы резко увеличивается ее расщепляющая активность [12-14].

Для обессеривания прямогонного сырья обычно предпочитают использовать кобальт-молибденовые катализаторы, однако никель-молибденовые и кобальтникельмолибденовые катализаторы при определенных условиях также успешно удаляют серу из некоторых других видов сырья. Никель-молибденовые катализаторы могут быть даже более предпочтительными при удалении серы из высокоазотистого или крекированного сырья [1].

В большинстве случаев лучше удаляют азот и гидрируют ароматические углеводороды никель-молибденовые катализаторы.

Как правило, более чувствительны к изменениям парциального давления водорода никель-молибденовые катализаторы, следовательно работа с повышенными давлениями дает им преимущества перед кобальт-молибденовыми катализаторами при прочих равных условиях. Относительная эффективность никель-молибденового катализатора при высоких давлениях больше, чем при низких, но это не означает, что при повышенных давлениях водорода, никель-молибденовые катализаторы всегда эффективнее кобальт-молибденовых [15].

Дата: 2019-04-23, просмотров: 396.