При изучении экстракции Мо(VI) из щелочного раствора после выщелачивания отработанного АКМ катализатора, содержащего 13,2 г/л молибдена, 5,3 г/л алюминия и 0,56 M NaOH 100% карбонатом МТАА (С(R4N+)=1,7M, C(CO32-)=0,7M), степень извлечения Мо в органическую фазу за одну ступень при О:В=1:1 составила 32%, при этом его концентрация в рафинате составила 9,0 г/л, табл.2. Было установлено, что совместно с молибденом в органическую фазу переходит Аl степень извлечения которого составила 28%, табл.3.4. Время контакта фаз составляло 15 мин.

Таблица 3.4

Экстракция Мо из щелочного раствора карбонатом МТАА.

Условия экстракции: О:В=1:1, t = 20±2°C, τК. = 15 мин., τРАССЛАИВАНИЯ ФАЗ. = 15 мин. скорость перемешивания – 700 об/мин.

Раствор: СМо = 13,2 г/л, СAl = 5,3 г/л, СNaOH = 0,56 M, рН = 12,3.

Экстрагент: 100 % карбонат МТАА, С(R4N+)=1,7M, C(CO32-) =0,7M.

| CMo(VI) В.РАВ., г/л | CAl В.РАВ., г/л | CMo(VI) О.РАВ., г/л | CАl О.РАВ., г/л | ЕMo(VI) ,% | ЕAl ,% |

| 9,0 | 3,8 | 4,2 | 1,5 | 32,0 | 28,0 |

Уравнения экстракции молибдена и алюминия из щелочного раствора карбонатом МТАА при условии образования в водной фазе Na2MoO4 и Na[Al(OH)4] могут быть записаны в следующем виде:

(R4N)2CO3 ОРГ. + Na2MoO4 ВОДН. = (R4N)2MoO4 ОРГ. + Na2CO3 ВОДН. (3.1)

(R4N)2CO3 ОРГ. + Na[Al(OH)4] ВОДН. = R4N[Al(OH)4] ОРГ. + Na2CO3 ВОДН. (3.2)

При насыщении органической фазы (карбонат МТАА, С(R4N+)=1,7M, C(CO32-)=0,7M) за 5 контактов, концентрация молибдена в органической фазе составила 11,75 г/л. При этом, концентрация алюминия в органической фазе за 5 контактов составила 13,4 г/л, табл. 3.5.

Таблица 3.5

Экстракция Мо из щелочного раствора карбонатом МТАА (насыщение).

Условия экстракции: О:В=1:1, t = 20±2°C, τК. = 15 мин., τРАССЛАИВАНИЯ ФАЗ. = 15 мин. скорость перемешивания – 700 об/мин.

Раствор: СМо = 13,2 г/л, СAl = 5,3 г/л, СNaOH = 0,56 M, рН = 12,3.

Экстрагент: 100 % карбонат МТАА, С(R4N+) = 1,7M, C(CO32-) = 0,7M.

| № контакта | CMo(VI) В.РАВ., г/л | CAl В.РАВ., г/л | CMo(VI) О.РАВ., г/л | CАl О.РАВ., г/л |

| 1 | 6,0 | 0,09 | 7,2 | 2,7 |

| 2 | 11,4 | 0,12 | 1,8 | 2,7 |

| 3 | 12,0 | 0,12 | 1,2 | 2,7 |

| 4 | 12,4 | 0,12 | 0,8 | 2,7 |

| 5 | 12,6 | 0,12 | 0,7 | 2,7 |

| Σ=11,8 | Σ=13,4 |

На основании полученных результатов, табл.2 и 3, можно говорить о низкой экстракционной способности карбоната МТАА по отношению к молибдену при экстракции из щелочного раствора в исследуемых условиях.

Как уже было сказано выше, одним из вариантов повышения степени извлечения Мо(VI) из раствора в фазу экстрагента и улучшения его очистки от соэкстрагированных примесей, может быть проведение процесса экстракции по полимеризационному механизму, который может быть реализован в присутствии протона минеральной кислоты. Как известно при насыщении водного раствора газообразным CO2, происходит образование угольной кислоты – H2CO3 в присутствии протона которой может происходить образование полимерных ионов Mo(VI), как это происходит при экстракции Cr(VI) в экстракционных системах жидкость-жидкость-углекислый газ [5]. На следующем этапе работы была изучена экстракция Mo(VI) в присутствии газообразного CO2.

Экстракция Мо из бикарбонатного раствора карбонатом МТАА в присутствии газообразного CO 2

При изучении экстракции молибдена в присутствии газообразного CO2, щелочные растворы после выщелачивания отработанного АКМ катализатора перед стадией экстракции направляли на стадию карбонизации.

Карбонизацию щелочного раствора перед экстракцией проводили для удаления алюминия. Процесс карбонизации проводили в присутствии газообразного CO2 который барботировали через щелочной раствор в течении 60 мин. При карбонизации часть алюминия выпадала в виде белого осадка, представляющего собой малорастворимые карбонатные соединения (продукты гидролиза) в результате чего его концентрация в растворе снижалась с 5,3 г/л до 2,8 г/л. Величина рН раствора в процессе карбонизации снижалась с 12,3 до 6,9 из-за нейтрализации NaOH образующейся в процессе насыщения раствора газообразным СО2 угольной кислотой с образованием бикарбоната натрия.

Проведение карбонизации не позволяло в полной мере выделять алюминий из щелочного раствора перед стадией экстракции. Однако следует отметить, что проведение карбонизации позволяло избежать осадкообразования на стадии экстракции в присутствии газообразного CО2, что существенно упрощало последующее разделение фаз.

После карбонизации пульпу направляли на фильтрацию, которую проводили на фильтре «белая» лента. Маточный раствор (бикарбонатный раствор, рН=6,9) содержащий 13,2 г/л молибдена и 2,8 г/л алюминия направляли на изучение экстракции в присутствии газообразного CO2.

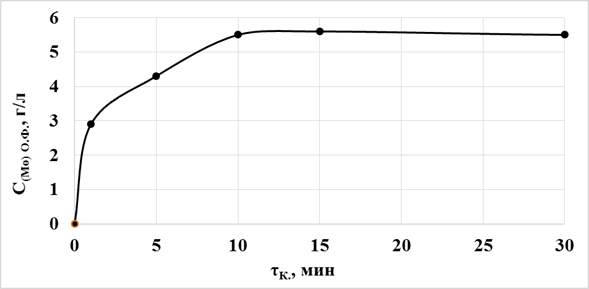

На начальном этапе была исследована кинетика экстракции Мо(VI) в присутствии газообразного CO2 (барботаж CO2) из бикарбонатного раствора после карбонизации 100 % карбонатом МТАА при О:В =1:1 и t=20±2°C. Как следует из полученных кинетических данных, рис.3.4 и табл.25 (Приложение), равновесие в экстракционной системе устанавливалось за 10 мин., при этом степень извлечения Мо в фазу экстрагента составляла 41,7%.

Рис. 3.4. Кинетика экстракции Мо из бикарбонатного раствора карбонатом МТАА при барботаже CO2.

Условия экстракции: барботаж СО2, О:В=1:1, t = 20±2°C, скорость перемешивания – 700 об/мин.

Раствор: СМо = 13,2 г/л, СAl = 2,8 г/л, рН = 6,9.

Экстрагент: 100 % карбонат МТАА, С(R4N+)=1,7M, C(CO32-)=0,7M.

На основании полученных кинетических данных, для всех последующих экспериментов по экстракции Мо(VI) карбонатом МТАА,

время контакта фаз было принято равным 15 мин.

При изучении экстракции Мо(VI) из бикарбонатного раствора (рН=6,9) полученного при карбонизации щелочного раствора 100% карбонатом МТАА (С(R4N+)=1,7M, C(CO32-)=0,7M) в присутствии газообразного СО2, степень извлечения Мо в органическую фазу за одну ступень при О:В=1:1 составила 58,6%, при этом его концентрация в рафинате составила 5,7 г/л, табл.3.6. Степень извлечения алюминия составила 67,9%, табл.3.6.

Таблица 3.6

Экстракция Мо из бикарбонатного раствора карбонатом МТАА при барботаже CO2.

Условия экстракции: барботаж СО2, О:В=1:1, t = 20±2°C, τК. = 15 мин., τРАССЛАИВАНИЯ ФАЗ. = 15 мин. скорость перемешивания – 700 об/мин.

Раствор: СМо = 13,2 г/л, СAl = 2,8 г/л, рН = 6,9.

Экстрагент: 100 % карбонат МТАА, С(R4N+) = 1,7M, C(CO32-) = 0,7M.

| CMo(VI)В.РАВ., г/л | CAl В.РАВ., г/л | CMo(VI) О.РАВ., г/л | CАl О.РАВ., г/л | EMo(VI),% | EAl,% |

| 5,7 | 0,9 | 7,5 | 1,9 | 56,8 | 67,9 |

Таким образом проведение экстракции в присутствии газообразного СО2 приводит к повышению величины степени извлечения молибдена в фазу экстрагента практически в 2 раза, с 32% до 56,8% по сравнению с экстракцией из щелочного раствора в отсутствии газообразного CO2. Однако степень извлечения алюминия также пропорционально возрастает в результате чего очистка молибдена от алюминия в данных условиях не происходит. Одним из факторов повышения степени извлечения молибдена в фазу экстрагента может быть повышение концентрации газообразного CО2, а соответственно и Н2СO3 принимающей участие в процессах полимеризации Mo(VI). Повышение концентрации протона угольной кислоты должно приводить к более глубокой полимеризации Mo(VI). Для повышения концентрации CO2 в экстракционной системе, экстракцию проводили не при барботаже а при избыточном давлении газообразного CO2 в стальном герметичном автоклаве.

При экстракции Mo(VI) из бикарбонатного раствора (рН=6,9) в стальном автоклаве при избыточном давлении СО2 равным 1,25 атм. степень извлечения Mo(VI) в фазу экстрагента повысилась до 74% при этом его концентрация в рафинате составила 3,6 г/л, табл.3.7. Степень извлечения алюминия составила 82% (концентрация Al=0,5 г/л), табл.3.7.

Таблица 3.7

Экстракции Мо из бикарбонатного раствора карбонатом МТАА при избыточном давлении СО2.

Условия экстракции: p(СО2)ИЗБ.=1,25 атм., О:В=1:1, t = 20±2°C, τК. = 15 мин., τРАССЛАИВАНИЯ ФАЗ. = 15 мин. скорость перемешивания – 700 об/мин.

Раствор: СМо = 13,2 г/л, СAl = 2,8 г/л, рН = 6,9.

Экстрагент: 100 % карбонат МТАА, С(R4N+) = 1,7M, C(CO32-) = 0,7M.

| CMo(VI) В.РАВ., г/л | CAl В.РАВ., г/л | C Mo(VI) О.РАВ., г/л | CАl О.РАВ., г/л | ЕМо(VI),% | ЕАl,% |

| 3,6 | 0,5 | 9,7 | 2,3 | 73,5 | 82,2 |

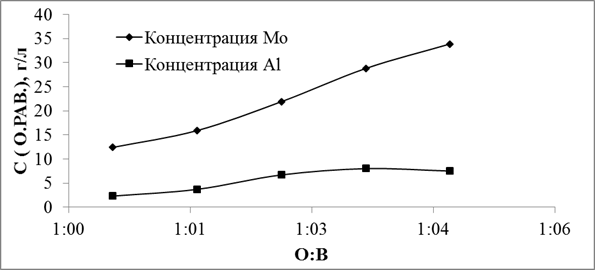

В табл. 26 (Приложение) представлены результаты по экстракции Mo(VI) из бикарбонатного раствора (рН=6,9) карбонатом МТАА при избыточном давлении газообразного CO2 равным 1,25 атм. при различных соотношениях О:В.

Рис. 3.5. Экстракции Мо из бикарбонатного раствора карбонатом МТАА при различных соотношениях О:В.

Условия экстракции: p(СО2)ИЗБ.=1,25 атм., t = 20±2°C, τК. = 15 мин., τРАССЛАИВАНИЯ ФАЗ. = 15 мин. скорость перемешивания – 700 об/мин.

Раствор: СМо = 13,2 г/л, СAl = 2,8 г/л, рН = 6,9.

Экстрагент: 100 % карбонат МТАА, С(R4N+) = 1,7M, C(CO32-) =0,7M.

На оснований полученных данных установлено, что при увеличении соотношения О:В с 1:1 до 1;5 в пользу водной фазы, степень извлечения Mo(VI) из раствора снижается с 93,5% до 51,4% соответственно. Следует отметить, что аналогичное поведение в исследуемой экстракционной системе проявляет и алюминий. При увеличении соотношения О:В с 1:1 до 1:5 в пользу водной фазы, степень извлечения алюминия из раствора снижается с 82,1% до 53,6% соответственно. Содержание Mo(VI) в экстракте в случае О:В=1:5 составила 33,9 г/л, а Al – 7,5 г/л.

Таким образом при изучении экстракции Mo(VI) из щелочного раствора выщелачивания АКМ катализатора карбонатом МТАА степень извлечения Mo(VI) за одну ступень составила 32%. К повышению степени извлечения Mo(VI) приводит введение в систему газообразного CO2, в присутствии которого величина ЕMo(VI) за одну ступень возрастает до ~94%. В процессе экстракции совместно с Mo(VI) в органическую фазу переходит алюминий, степень извлечения которого в органическую фазу изменяется аналогичным с молибденом образом. Для предотвращения осадкообразования в процессе экстракции и связанных с этих затруднений при разделении фаз, перед экстракцией необходимо проводить карбонизацию щелочного раствора для удаления основной части алюминия.

На следующем этапе работы была исследована экстракция Mo(VI) из бикарбонатных и карбонатных растворов солями МТОА.

Дата: 2019-04-23, просмотров: 372.