1. Анализ возможностей внедряемых технологически процессов.

2. Отладка технологических процессов.

3. Проверка точности оборудования.

4. Сравнение нескольких методов изготовления (выбор материала, инструмента, режимов обработки и т.д.).

5. Выполнение процедуры регулирования с целью поддержания процесса в заранее установленных пределах.

Если все контрольные точки на обеих картах находятся внутри границ регулирования, то можно утверждать, что 99,73% всех значений находятся в пределах этих границ, т.е. процесс протекал без помех и полностью выдерживает установленные требования.

Выбор элементов контроля

Рассмотрим основные принципы отбора элементов, которые; в первую очередь, должны подвергаться контролю.

1. Поскольку, как правило, элементов контроля много, необходимо отобрать те элементы, которые имеют непосредственное отношение к назначению изделия.

2. Не следует ограничиваться показателями качества конечного изделия. В ряде случаев целесообразно следить за показателем качества предыдущего технологического процесса. Следовательно, в число элементов контроля включают также показатели качества сырья, полуфабрикатов, комплектующих изделий.

3. Контролировать целесообразно те показатели качества, которые легко поддаются измерению.

4. При контроле технологического процесса следует проверять такие элементы, на которые можно воздействовать.

5. Когда непосредственное измерение показателей качества или элементов технологического процесса с технической или экономической точки зрения затруднительно, останавливаются на тех показателях или элементах, которые коррелированны (тесно взаимосвязаны) с данными показателями качества, например, процесс термообработки целесообразно контролировать по параметрам работы термической печи.

Выбор контрольных карт

Каждая контрольная карта обладает характерными особенностями. Поэтому необходимо уяснить назначение контрольных карт с целью обеспечения наибольшей эффективности для каждого конкретного случая. Рассмотрим некоторые главные моменты, которые следует учесть при использовании наиболее распространенных контрольных карт.

1. Контрольные карты по альтернативному признаку

Контрольная карта доли дефектных изделий (карта P)применяется для контроля, анализа и регулирования технологического процесса путем проверки изделий и разделения их на годные и брак. (Брак оценивается в %. При этом не учитывается число дефектов в каждом изделии). Преимущество карты P состоит в том, что одновременно можно контролировать несколько параметров, может изменяться число проверяемых изделий n.

Особенно удобна карта Р при приемочном контроле сложных изделий, когда перед отправкой потребителю проверяется вся продукция; контролируются функциональные характеристики, товарный вид.

Контрольная карта числа дефектных изделий (карта np)применяется при постоянном объеме проверяемых изделий (n = const).

Контрольная карта суммарного числа дефектов (карта C)используется, когда контролируется число дефектов, обнаруженных при проверке постоянного объема изделий. Например, если контролируются приборы, то определяется суммарное число дефектов в выборке или партии, при условии, что n = const.

Контрольная карта числа дефектов на единицу продукции (карта U)применяется как и карта C, когда контролируется число дефектов. Однако карту U можно также применять, когда число проверяемых изделий n переменно.

2. Контрольные карты по количественному признаку

Контрольная карта  -R состоит из контрольной карты

-R состоит из контрольной карты  , обеспечивающей контроль за изменениями среднего арифметического и контрольной карты R, осуществляющей контроль за изменением рассеивания (разброса) показателя качества. Карта применяется для контроля количественных показателей качества, таких как длина, масса, диаметр, время, предел прочности, твердость, прибыль и т.д. Для каждого контролируемого параметра требуется отдельная карта

, обеспечивающей контроль за изменениями среднего арифметического и контрольной карты R, осуществляющей контроль за изменением рассеивания (разброса) показателя качества. Карта применяется для контроля количественных показателей качества, таких как длина, масса, диаметр, время, предел прочности, твердость, прибыль и т.д. Для каждого контролируемого параметра требуется отдельная карта  -R. Поэтому можно рекомендовать применение этой карты для одного, наиболее ответственного показателя качества (параметра).

-R. Поэтому можно рекомендовать применение этой карты для одного, наиболее ответственного показателя качества (параметра).

Контрольная карта  -R представляет собой сочетание контрольной карты

-R представляет собой сочетание контрольной карты  , осуществляющей контроль за изменением медианы, и контрольной карта R. Применяют ее в тех же случаях, что и карту

, осуществляющей контроль за изменением медианы, и контрольной карта R. Применяют ее в тех же случаях, что и карту  -R. Однако карта

-R. Однако карта  -R более проста (так как определить медиану

-R более проста (так как определить медиану  легче, чем среднее арифметическое

легче, чем среднее арифметическое  ), но менее точна.

), но менее точна.

Вместо карты  -R можно применять карту

-R можно применять карту  -S, которая точнее отражает величину рассеивания (разброса), но при этом усложняются расчеты.

-S, которая точнее отражает величину рассеивания (разброса), но при этом усложняются расчеты.

РАССЛОЕНИЕ

Сущность статистической концепции заключается в том, что решения принимаются только на основе достоверных и корректных данных. Расслоение, как статистический метод, применяется для получения корректной информации. Рассмотрим сначала несколько примеров, не имеющих отношения к технике.

Например, является ли корректным такой показатель, как потребление овощей на душу населения в СССР? Наверное, учитывая большую разницу в климатических условиях, целесообразнее оценить этот показатель отдельно для районов Кавказа, Средней Азии, Дальнего востока, Мурманской области и т. д. В этом случае получим объективную оценку и столкнемся с тем фактом, что потребление овощей на душу населения на Кавказе, например, несоизмеримо выше, чем в Мурманской области. Проведя такой анализ, мы выполнили расслоение по климатическим (территориальным) признакам.

Другой пример – из области медицины, например, требуется определить процент больных сахарным диабетом в каком–то отдельном регионе. Очевидно, что такой показатель для статистики может представлять какой–то определенный смысл. Но если определять этот показатель для различных возрастных категорий, то оценки будут более информативны с точки зрения профилактики заболевания. Например, процент больных диабетом в возрасте

1–5 лет, 6–10 лет, 11–15 лет, 16–20 лет в т. д.

Теперь рассмотрим пример из производственной практики: в цехе 10 токарно-револьверных станков, на которых изготавливается одноименная продукция. Обнаружено, что брак по данному участку составляет 4%. Можно ли на основании этой цифры разработать какие–либо конкретные мероприятия, направленные на уменьшение брака? Очевидно, что нельзя. Наверное, надо определить процент брака с каждого конкретного станка, т. е. выполнить расслоение по станкам. Когда будет известен процент брака для каждого станка отдельно, тогда можно оценить, какой станок требует профилактики. Допустим, известно, что со станка № 3 выходит продукция с засоренностью дефектными 12%. Для того, чтобы снизить эту дефектность нужно найти ее причину, а для этого необходимо провести анализ причин дефектности, т. е. выяснить какие факторы вызывают дефектность и установить те факторы, которые оказывают наибольшее влияние на нее. Для разработки конкретных мероприятий, направленных на уменьшение дефектности станка № 3 нужно выполнить расслоение по причинам дефектности.

При рассмотрении диаграммы Парето уже выполнялась процедура расслоения. На рис. 4 представлена диаграмма Парето потерь по видам брака, из которой видно, что брак материалов – 24 тыс. руб. (42, 85% общей суммы потерь). Затем был выполнен анализ брака материалов, на основании которого составлена табл. 1 и построена диаграмма Парето по видам брака материалов (см. рис. 5). Следовательно, расслоение применяется для выявления действия отдельных причин на какую–либо величину или явление. Применение метода расслоения позволяет получать достоверные данные. В Японии считают, что "без расслоения нет прогресса контроля качества" [6]. Как метод исследования, позволяющий выявить причинно–следственные связи, расслоение применяется очень давно. В основе метода расслоения лежит понятие расслоенной выборки. "Расслоенная выборка – выборка, разбитая на несколько выборок меньших объемов по некоторым отличительным признакам" [7].

Рассмотрим конкретный пример, наглядно иллюстрирующий эффективность применения метода расслоения в производственной практике: станочник обслуживает три шестишпиндельных токарных станка. ОТК при приемочном контроле бракует по параметру B последовательно несколько партий продукции, изготовленной на этих трех станках. При проведении разбраковки возвращенных станочнику партий установлено, что в этих партиях засоренность дефектными варьировала от 4% до 6%. По технологической документации допускается дефектность 1,5% (если засоренность дефектными деталями меньше или равна 1,5%, партия принимается, если больше 1,5% – бракуется). В данном случае 1,5% – приемлемый уровень качества. В зависимости от AQL по ГОСТ назначаются планы контроля (См. ГОСТ Р 50779.71-99; взамен ГОСТ 18242–72 ).

Для того, чтобы разобраться в причинах брака был проверен следующий анализ:

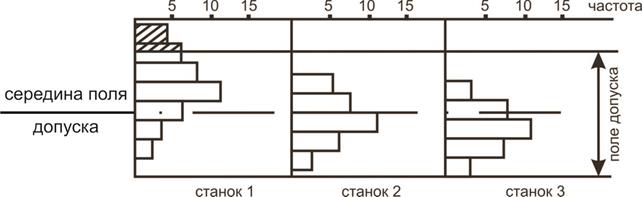

1. Отбирались выборки для каждого станка, т. е. выполнено расслоение по станкам. По результатам проверки выборок построены гистограммы (рис. 16), из анализа которых ясно, что причиной повышенной дефектности является станок № 1.

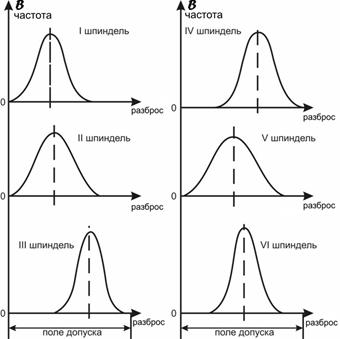

2. Учитывая, что шестишпиндельный токарный станок практически ведет себя как шестистаночный агрегат, в котором работают одновременно все станки, выполнялось расслоение по шпинделям (для станка № 1), т. е. отбирались выборки для каждого шпинделя отдельно. По результатам проверенных выборок построены (рис. 17) для каждого шпинделя контрольные карты (карты  – карты средних арифметических для параметра B).

– карты средних арифметических для параметра B).

Рис.16 Гистограмма (распределение) по станкам.

Рис. 17. Контрольные карты средних арифметических для параметра B (расслоение по шпинделям) j – порядковый номер выборки.

Эти карты позволяют проследить изменение настройки во времени. Из приведенных карт  видно, что относительно правильно выполнена настройка только шпинделя V. Все остальные шпиндели нуждаются в регулировке.

видно, что относительно правильно выполнена настройка только шпинделя V. Все остальные шпиндели нуждаются в регулировке.

По результатам проверки мгновенных выборок для каждого шпинделя построены кривые, характеризующие разброс (рассеивание) параметра B (Рис. 18).

Рис.18. Разброс по параметру B . (Расслоение по шпинделям)

Для шпинделей I, Ш, IV, VI реальный разброс несколько меньше поля допуска, а для шпинделей II и V реальный разброс равен полю допуска. Следовательно, причина брака заключается в плохой настройке шпинделей на середину поля допуска.

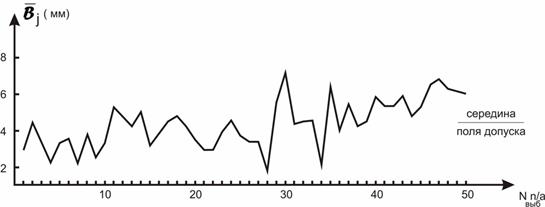

В целях устранения причин брака наладчиком проведена работа по отладке шпинделей. Затем для каждого шпинделя были проведены контрольные испытания, по результатам которых построены контрольные карты средних арифметических. На рис. 19 приведена контрольная карта  для шпинделя I (для остальных шпинделей карты

для шпинделя I (для остальных шпинделей карты  аналогичны). Из приведенной контрольной карты видно, что настройка шпинделя выполнена правильно, так как контрольные точки средних значений разбросаны почти симметрично относительно середины поля допуска.

аналогичны). Из приведенной контрольной карты видно, что настройка шпинделя выполнена правильно, так как контрольные точки средних значений разбросаны почти симметрично относительно середины поля допуска.

Рис. 19. Контрольная карта средних арифметических для параметра  (шпиндель I )

(шпиндель I )

После проведенных мероприятий принято решение выполнять периодическую проверку всех трех станков по выше изложенному принципу, так как производство массовое, разбраковка партий и издержки на брак обходятся очень дорого.

В течение длительного времени возвратов продукции, изготовляемой на этих трех станках, не зафиксировано. Это объясняется тем, что периодическая проверка станков (с расслоениями по шпинделям) направлена на профилактику брака.

Дата: 2019-02-24, просмотров: 411.