Несмотря на стремление удержать на постоянном уровне различные производственные факторы, последние подвержены определенным изменениям, которые, в свою очередь, вызывают рассеивание (разброс) показателей качества. Различают неизбежное рассеивание и устранимое рассеивание показателей качества.

Неизбежное рассеивание вызвано случайными погрешностями производства, которые обусловлены изменениями в качестве сырья и материалов (в пределах допустимых отклонений), условиях производства – температуры, силы тока, концентрации раствора в ванне, влажности воздуха, запыленности, режимов резания и т.д. (также в пределах допустимых отклонений). Величину неизбежного рассеивания для конкретного процесса нужно уметь оценить, так как исходя из этой величины должен назначаться допуск или стандартная норма.

Устранимое рассеивание вызвано систематическими погрешностями производства, которые возникают в результате использования нестандартного сырья или материалов, из–за нарушений технологического режима, вследствие недоработки технологической документации или в результате неожиданной разладки оборудования, средств измерений и т.д. Следовательно, устранимое рассеивание вызвано причинами, которые возможно и необходимо устранить.

Сущность контрольных карт

Контрольная карта графически отражает динамику процесса, т.е. изменение показателей качества во времени. На карте отмечен диапазон неизбежного рассеивания, который лежит в пределах верхней и нижней границ. Для оценки контрольных границ (границ регулирования) применяется трехкратное среднее квадратичное отклонение.

Контрольные карты находят широкое применение для анализа и регулирования технологических процессов.

Если точки, наносимые на контрольную карту, не выходят за границы регулирования, то технологический процесс считают протекающим стабильно. Такое расположение точек расценивают как неизбежное рассеивание показателей качества, и производство продолжают, ничего не изменяя.

Если же точки на карте выходят за контрольные границы, то считается, что в технологическом процессе возникли какие–то систематические погрешности, которые должны быть выявлены и устранены. Контрольные карты являются источником полезной информации, так как помимо рассеивания показателей качества позволяют дать вероятную оценку средних значений, т.е. уровня настройки технологического процесса. Благодаря указанным свойствам контрольные карты являются одним из эффективных средств анализа и совершенствования технологических процессов.

Классификация контрольных карт

Рассмотрим контрольные карты, применение которых наиболее целесообразно в производственной практике.

1. Контрольные карты по качественным (альтернативным) признакам: контрольная карта доли дефектных изделий (Р); контрольная карта числа дефектных изделий (np); контрольная карта суммарного числа дефектов (С); контрольная карта числа дефектов на единицу продукции (U).

2. Контрольные карты по количественным признакам: контрольная карта для средних значений и размаха  ; контрольная карта для медианы и размаха (

; контрольная карта для медианы и размаха (  , R), контрольная карта для средних значений и среднего квадратического отклонения

, R), контрольная карта для средних значений и среднего квадратического отклонения  .

.

Границы регулирования

Границы регулирования – это линии, ограничивающие диапазон неизбежного рассеивания, т.е. рассеивания, вызванного неустранимыми (на данный период времени) причинами.

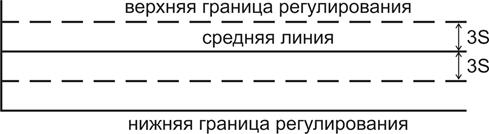

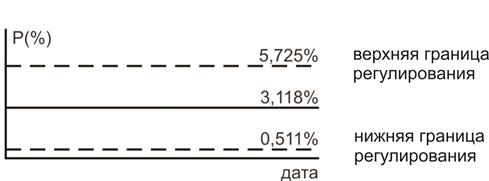

Границы регулирования на контрольных картах строятся от средней линии (center line) и называются верхней границей регулирования (upper control limit) и нижней границей регулирования (lower control limit) (рис.8).

Рис.8. Границы регулирования

В ряде источников [2] верхняя и нижняя граница регулирования называются соответственно верхней и нижней контрольной границей.

Обычно диапазон от средней линии до границ регулирования содержит трехкратное среднее квадратическое (стандартное) отклонение.

Таким образом, границы регулирования определяют тот диапазон, внутри которого будут располагаться почти все точки, нанесенные на график, когда технологический процесс протекает стабильно, т.е. когда в нем отсутствуют непредвиденные (неожиданные) отклонения.

Карты контроля числа и доли дефектных изделий

Карты контроля числа и доли дефектных изделий получили наибольшее распространение в практике отечественных и зарубежных предприятий, так как они отличается гибкостью и наглядностью.

Рассмотрим пример. Имеем данные (см. табл.5) приемки контролером манометров за декабрь 1983 г. по цеху. Доля (процент) дефектных изделий (P), число бракованных изделий (np) статистически оцениваются биномиальным законом распределения. Теория биномиального распределения позволяет аналитически обобщить информацию о качестве продукции, которая представлена в табл.5.

Рассмотрим карту доли дефектных изделий (карта Р). Для этого рассчитываем необходимые статистические характеристики на основании биномиального распределения.

– среднее арифметическое значение

– среднее арифметическое значение

,

,

где  – суммарное число дефектных манометров,

– суммарное число дефектных манометров,

– суммарное число проверенных манометров.

– суммарное число проверенных манометров.

– средняя доля дефектных манометров,

– средняя доля дефектных манометров,

– среднее квадратическое (стандартное) отклонение.

– среднее квадратическое (стандартное) отклонение.

где n – объем выборки (в данном примере постоянный). На практике часто объем выборки меняется. Если объем выборки n меняется не очень существенно, то для расчета Sp можно применять простой и удобный метод, используя среднее  от n:

от n:  =

=  , где

, где  – суммарное число проверенных изделий за рассматриваемый период времени; k– суммарное число проверенных выборок (расчет SP по

– суммарное число проверенных изделий за рассматриваемый период времени; k– суммарное число проверенных выборок (расчет SP по  при переменном n не приведет к существенным погрешностям в том случае, если n для конкретных выборок изменяется относительно найденного по выше приведенной формуле

при переменном n не приведет к существенным погрешностям в том случае, если n для конкретных выборок изменяется относительно найденного по выше приведенной формуле  в пределах от 1/2 до 2 раз). Как правило, в реальном производстве имеют место изменения объемов выборок в указанных пределах.

в пределах от 1/2 до 2 раз). Как правило, в реальном производстве имеют место изменения объемов выборок в указанных пределах.

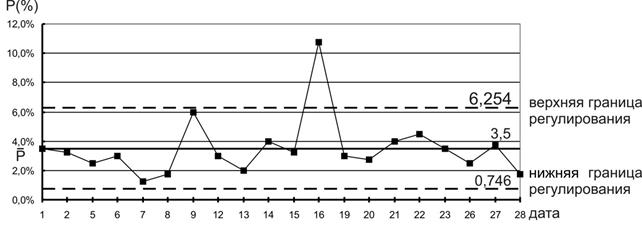

Посмотрим контрольную карту P (рис.9) для нашего примера.

Рис.9. Контрольная карта доли дефектных изделий P (%).

В бланке контрольной карты по вертикали откладываем долю дефектных изделий в процентах Р (%), а по горизонтали – дату или номера выборок.

Значение  определяет положение средней линии. Верхняя граница регулирования определяется:

определяет положение средней линии. Верхняя граница регулирования определяется:

а нижняя граница регулирования определяется:

Результаты представленные в табл.5 и на рис.9, отражают контроль реального процесса за декабрь 1983 г. Данные о контроле необходимы для следующих целей:

· констатации реального уровня дефектности в наблюдаемый (исследуемый, базисный) период;

· анализа процесса и определения реальных возможностей на ближайший плановый период.

Анализируя данные, видим, что 16 декабря доля дефектных манометров (P = 10,7%) выходит за пределы верхней контрольной границы. Удалось установить причину высокой дефектности 16 декабря – использование регулировщицей с индексом 24 контрольного манометра, неправильно размеченного работниками метрологической лаборатории. Причина была устранена. 9 декабря доля дефектных манометров тоже достаточно высока (приближается к верхней границе), но причину дефектности выявить не удалось. Поэтому при расчете реального уровня дефектности на ближайший плановый период (январь 1984 г.) можно исключить только значения за 16 декабря, так как если не планировать проведение определенных оргтехмероприятий, то есть все основания предположить, что в январе 1984 г. будут иметь место все те причинно–следственные связи при производстве манометров, какие были в исследуемом (базисном) периоде (декабрь 1983 г.) за исключением причины, выявленной 16 декабря (последняя была устранена).

Рассчитываем реальный уровень дефектности на январь 1984 г. (ближайший период) и строим бланк для контрольной карты (рис. 10).

Рис.10 Бланк контрольной карты доли дефектных изделий P (%) на январь 1984г.

При расчете данных для контрольной карты на январь 1984 г. исключаем значения, полученные 16 декабря 1983 г. (400 манометров, из которых 43 – дефектных). Поэтому:

=8000-400=7600

=8000-400=7600

=280-43=237

=280-43=237

Расчет выполняется по выше приведенным формулам:

=

=  =0,869%

=0,869%

верхняя граница регулирования = 3,118 + 3×0,869= 5,725%,

нижняя граница регулирования = 3,118 – 3×0,869= 0,511%.

Из расчетов видно, что в январе можно ожидать некоторое улучшение качественных показателей. Результаты контроля, вписывающиеся в пределы контрольных границ, свидетельствуют о нормальном ходе процесса. Каждый выход за верхнюю контрольную границу должен фиксироваться и сразу тщательно разбираться с целью выявления и устранения причин дефектов. Проведение такой планомерной работы будет способствовать не только стабилизации, но и улучшению качества, так как постепенно будут выявляться наиболее существенные и часто повторяющиеся причины дефектов.

Техника контрольной карты позволяет также устанавливать дни с низким уровнем дефектности, а следовательно выявлять сложившиеся производственные ситуации, способствующие наилучшим качественным показателям.

Работа с контрольной картой помогает реализовать на практике принцип диагностики процесса, своевременной его корректировки и грамотного, обоснованного планирования оргтехмероприятий, направленных на существенное улучшение качественных показателей.

В рассмотренном выше примере число проверяемых изделий постоянно. В практике предприятий часто объем проверяемых изделий заметно меняется. В этом случае также эффективно применение контрольных карт.

Рассмотрим пример, представленный в табл.4, в котором с 1 февраля по 29 февраля было проверено 20 выборок разного объема.

=

=  =

=  =671,5

=671,5

Наименьшее количество проверяемых деталей – 430 (порядковый номер – 12), 430/671,5 = 0,640; наибольшее количество – 800, 800/671,5=1,193, т.е. изменения конкретных объемов проверяемых по отношению к среднему значению лежат в пределах от 1/2 до 2. Поэтому все расчеты можно выполнять по приведенным выше формулам, пренебрегая тем, что n – переменно.

Однако для тех, кто хочет выполнить расчеты более тщательно, продемонстрируем на данном примере, как видоизменяется процедура расчета границ регулирования и построения контрольной карты с учетом переменного n. Рассчитываем среднюю долю дефектных изделий:

При колебании объемов проверяемых изделий стандартное отклонение рассчитываем по формуле:

,

,

где n — переменная величина.

Верхняя граница регулирования  ;

;

нижняя граница регулирования  .

.

(Если нижняя граница регулирования по расчетам меньше нуля, то она принимается равной нулю).

В табл.8 представлен расчет верхней и нижней границ регулирования, а на рис.11 построена контрольная карта P для рассматриваемого примера.

Таблица 8

Дата: 2019-02-24, просмотров: 788.