Число дефектов можно контролировать с помощью контрольной карты C точно также, как долю дефектных изделий. В основе использования карты C лежит распределение Пуассона.

Применение карты C возможно только при условии постоянного объема проверяемых изделий (n=const). В этом случае степень отклонения от требуемых норм можно выражать суммарным числом дефектов C, обнаруженных в проверенных изделиях (поскольку n постоянно, количество проверяемых единиц продукции можно не фиксировать).

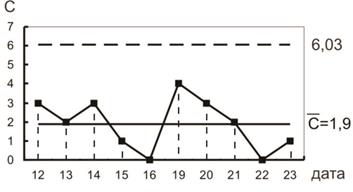

Построим карту C (рис.13) для примера, приведенного в табл.6.

Рис. 13 контрольная карта суммарного числа дефектов C

– среднее значение

– среднее значение  ;

;

– стандартное отклонение

– стандартное отклонение  ;

;

верхняя граница регулирования  ;

;

нижняя граница регулирования  принимается равной нулю.

принимается равной нулю.

(Если при расчете нижней границы регулирования получается число меньше нуля, то нижняя граница регулирования принимается равной нулю).

На бланке карты C по вертикали откладывают суммарное число дефектов, а по горизонтали дату или номера выборок (постоянного объема).

Как видно из рис. 13 контрольные точки на карте C вписываются в пределы верхней и нижней границ регулирования, что свидетельствует о нормальном ходе технологического процесса. Если зафиксированное состояние технологического процесса по качественным показателям устраивает предприятие, то полученные значения (  , верхняя и нижняя границы регулирования) можно принять, как стандартные нормы на ближайший плановый период и выполнять контроль за техпроцессом на основе этих данных. При этом, если в результате очередной проверки окажется, что контрольная точка резко приближается или выходит за верхнюю границу регулирования, то необходимо срочно разобраться в ситуации с целью устранения установленных негативных факторов.

, верхняя и нижняя границы регулирования) можно принять, как стандартные нормы на ближайший плановый период и выполнять контроль за техпроцессом на основе этих данных. При этом, если в результате очередной проверки окажется, что контрольная точка резко приближается или выходит за верхнюю границу регулирования, то необходимо срочно разобраться в ситуации с целью устранения установленных негативных факторов.

Карта контроля числа дефектов на единицу продукции

Карта контроля числа дефектов на единицу продукции (карта U) является более удобной (по сравнению с картой С), так как может применяться и при условии переменного числа проверяемых изделий (n), а также более информативной: число дефектов на единицу продукции – конкретный показатель технологического процесса, особенно когда речь идет об исправлении дефектов. (Суммарное число дефектов является несколько "размытой" оценкой).

Построим карту U для рассмотренного выше примера (см. табл.6):

– среднее значение

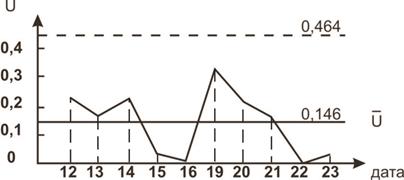

– среднее значение  =

=  =

=  =0,146;

=0,146;

– стандартное отклонение

– стандартное отклонение  =

=  =

=  =0,106;

=0,106;

верхняя граница регулирования  ;

;

нижняя граница регулирования  принимается равной нулю.

принимается равной нулю.

Если n переменно, то SU можно рассчитывать по среднему значению  . Тогда

. Тогда  =

=  . (Если отношение конкретных значений проверяемых изделий n к

. (Если отношение конкретных значений проверяемых изделий n к  лежит в пределах от 1/2 до 2, то можно при расчете SU применять

лежит в пределах от 1/2 до 2, то можно при расчете SU применять  ). На рис.14 приведена карта U. По вертикали откладывается число дефектов на единицу продукции, а по горизонтали – дата или порядковый номер проверяемой выборки.

). На рис.14 приведена карта U. По вертикали откладывается число дефектов на единицу продукции, а по горизонтали – дата или порядковый номер проверяемой выборки.

Рис.14. Контрольная карта U (числа дефектов на единицу продукции).

Построим контрольную карту U для случая, представленного в табл.7 – контроль сложного сборочного процесса, когда важно иметь корректную информацию не только по числу дефектов на единицу продукции, но также информацию о частоте появления различных дефектов. Контрольный листок (табл.7) является очень удобной формой слежения за сложным сборочным процессом (или сложным процессом механообработки и т.д.). Но его можно дополнить картой U. Для нашего случая:  =

=  =

=  =2,45. Количество проверяемых изделий за один рабочий день n изменялось незначительно (от четырех до шести). Поэтому расчет

=2,45. Количество проверяемых изделий за один рабочий день n изменялось незначительно (от четырех до шести). Поэтому расчет  можно выполнять по

можно выполнять по  .

.

=

=  =

=  =5,41, где K – число рабочих дней.

=5,41, где K – число рабочих дней.

=

=  =

=  =0,6729

=0,6729

верхняя граница регулирования =  +3

+3  =4,468,

=4,468,

нижняя граница регулирования =  -3

-3  =0,432.

=0,432.

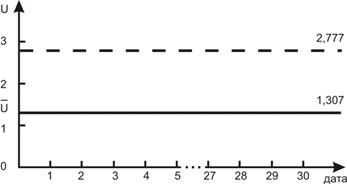

Полученные значения  , верхней и нижней границ регулирования характеризуют процесс сборки за исследуемый (базисный) период – декабрь. После проведения анализа процесса, выявления наиболее часто встречающихся дефектов, установления причин некоторых дефектов и принятия мер по их устранению, можно ожидать, что в январе процесс сборки изделия A будет иметь меньшую дефектность. После проведенных мероприятий есть все основания предположить, что дефекты 1а и 3 не должны иметь место. Следовательно, при расчете реально достижимых норм на ближайший плановый период (январь) дефекты 1а и 3 можно исключить. Тогда получим:

, верхней и нижней границ регулирования характеризуют процесс сборки за исследуемый (базисный) период – декабрь. После проведения анализа процесса, выявления наиболее часто встречающихся дефектов, установления причин некоторых дефектов и принятия мер по их устранению, можно ожидать, что в январе процесс сборки изделия A будет иметь меньшую дефектность. После проведенных мероприятий есть все основания предположить, что дефекты 1а и 3 не должны иметь место. Следовательно, при расчете реально достижимых норм на ближайший плановый период (январь) дефекты 1а и 3 можно исключить. Тогда получим:

=

=  =

=  =1,307 (130 –месячная программа)

=1,307 (130 –месячная программа)

верхняя граница регулирования =  +3

+3  =2,777,

=2,777,

нижняя граница регулирования =  -3

-3  <0.

<0.

нижняя граница регулирования принимается равной нулю.

Построим бланк контрольной карты U для наблюдения за сборочным процессом изделия А в январе (рис.15).

Рис.15 бланк контрольной карты на январь для наблюдения

Дата: 2019-02-24, просмотров: 366.