Армирование традиционно для реактопластов (эпоксидные смолы, ненасыщенные полиэфирные смолы) и некоторых термопластов (ПЭ, ПП, ПА, ПФ), хотя в принципе армирован может быть любой полимер. В процессе армирования образуются композиционные материалы, которые отличаются от неармированных гораздо более высоким модулем упругости (то есть более высокие жесткость и прочность при сжатии).

В этой главе будут рассмотрены только полимеры, армированные бесконечными или длинными волокнами (до 50 мм) Переработка полимеров, армированных короткими волокнами (обычно термопласты), соответствует технологиям, которые характерны для формовочных термопластичных масс.

Исходные материалы

Ненасыщенные полимеры

Смолы

Ненасыщенные полиэфирные смолы относятся к отверждаемым (термореактивным) формовочным олигомерам. Как правило, это растворы ненасыщенных полиэфиров в ненасыщенных или же реакционноспособных растворителях, например, стироле. Ненасыщенные полиэфиры образуются в результате химической реакции из смеси насыщенных и ненасыщенных органических кислот, с одной стороны, и многоатомных спиртов, с другой стороны. Такие реакции получили названия этерификаций

Примеры веществ для получения ненасыщенных полиэфиров:

Насыщенные органические кислоты:

• адипиновая и изофталевая;

Ненасыщенные органические кислоты:

• фумаровая и малеиновая;

Многоатомные спирты:

• этиленгликоль и бутандиол.

Полиэфирные смолы представляют собой более или менее вязкие массы (вязкость от 500 до 1000), которые ввиду наличия двойных связей (ненасыщенных кислот и стирола) продолжают оставаться реакционноспособными (термореактивные смолы). В зависимости от выбора исходных материалов различают стандартные, теплостойкие, химически стойкие и эластичные смолы, а также смолы с повышенной огнестойкостью и стойкие к усадке.

Реакционная способность смол определяется соотношением насыщенных и ненасыщенных кислот, а также долей стирола. Более высокая доля содержания ненасыщенных кислот приводит к образованию смол с большей реакционной способностью и наоборот.

Для проведения большинства технологических операций многие перерабатывающие предприятия закупают чистый, ненасыщенный полиэфир и самостоятельно изготавливают готовую к употреблению композицию полимеров (смола + отверждающая система + наполнители).

При переработке прессовочные массы уже содержат наполнители (включая армирующее волокно). Различают сыпучие и пастообразные прессовочные массы. Среди ненасыщенных сложных полиэфиров особое значение имеют пастообразные прессовочные массы в виде предварительно пропитанных стекломатов или стеклотканей. Полимерное сырье такого рода получило название плоских прессовочных масс или препрегов.

Чтобы ограничить концентрацию вредных веществ (стирола) на рабочем месте в соответствии с принятыми нормами, некоторые производители сырья предлагают смолы, содержащие частицы парафина. В процессе набора слоев эти парафины всплывают на поверхность, образуя непроницаемый для стирола слой, снижающий его испарение более чем на 50%.

Отверждающие системы

Сшивка (отверждение) ненасыщенных полиэфирных смол основывается на раскрытии оставшихся двойных связей и обеспечении таким образом реакции между молекулами. Этого можно достичь с помощью отвердителей и нагрева (отверждение при повышенной температуре), а также отвердителей и ускорителей (холодное отверждение). Комбинация отвердителя с ускорителями называется отверждающей системой. При нагреве стирол полимеризируется, причем ненасыщенные полиэфиры включаются в получающийся комбинированный материал. Отверждение смол системы ненасыщенная полиэфирная смола-ненасыщенное мономерное соединение представляет собой процесс сополимеризации, в то время как образование ненасыщенного полиэфира относится к поликонденсации.

В отверждении ненасыщенных полиэфирных смол важную роль играют органические пероксиды, выступающие в качестве инициаторов, и аминные или кобальтовые соединения, играющие роль ускорителей. К важным представителям упомянутых соединений относятся:

Инициаторы:Перикись бензола (из группы диацилперекисей), перекись метилэтилкетона, перекись циклогексанона (из группы перекисей кетона).

Принцип действия инициаторов основан на их распаде при определенной температуре (точка начала температурного скачка). Причина распада инициаторов — нагрев или ускорители.

Ускорители:Нафтенат и октоат кобальта (кобальтовая соль 2-этилгексанкарбоновой кислоты) (из группы кобальтовых ускорителей) и диметил-п-толуидин, диметиланилин и диэтиланилин (из группы аминовых ускорителей).

Инициаторы и ускорители следует хранить отдельно друг от друга в прохладном месте. С ненасыщенными полиэфирными смолами их необходимо смешивать по очереди!

Эпоксидные смолы

Смолы

Эпоксидные смолы также относятся к отверждаемым формовочным массам. Они представляют собой жидкие или твердые вещества, в молекулах которых имеется более одного эпоксидного цикла. Существует множество методов синтеза эпоксидных смол.. Вязкость эпоксидных смол доходит до 10 ООО, поэтому до начала формования они зачастую смешиваются с разбавителями. Эпоксидные смолы перерабатываются как в вязко- текучем состоянии, гак и в виде прспрегов и сыпучих формовочных масс. В том что касается наполнителей, используемых с эпоксидными смолами, и технологий их переработки, то они схожи с теми, что применяются при работе с ненасыщенными полиэфирными смолами.

Отверждающие системы

В качестве отверждающих систем для эпоксидных смол используются основные, кислые или каталитические отвердители. Кроме них, также применяются ускорители и реакционноспособные разбавители. Отверждение эпоксидных смол принципиально отличается от отверждения ненасыщенных полиэфирных смол (см. раздел 11.3) — различают холодное отверждение (20-60 СС), и отверждение при повышенной температуре (75-130 °С), причем последнее имеет гораздо большее распространение.

Аминные отвердители обладают чрезвычайной химической активностью; процесс отверждения проходит быстро и является экзотермическим (низкая жизнеспособность полимерной композиции). Полимерные композиции на основе эпоксидных смол с кислотными отвердителями обладают более продолжительными жизнеспособностью и временем отверждения. При кислотном отверждении в качестве продукта конденсации образуется вода. Каталитическое отверждение играет весьма незначительную роль.

Армирующие волокна

В роли армирующих волокон чаще всего выступают стеклянные волокна, которые, как правило, изготавливаются методом формования волокна из расплава, и представляют собой так называемые бесконечные (элементарные) волокна (диаметр волокна составляет от 10 до 20 мкм). Поскольку эти волокна могут быть переработаны принятыми в текстильной промышленности способами (кручение нити, плетение), их также называют текстильными стекловолокнами.

Для улучшения адгезии термореактивных полимеров к стекловолокну оно обрабатывается промоторами адгезии.

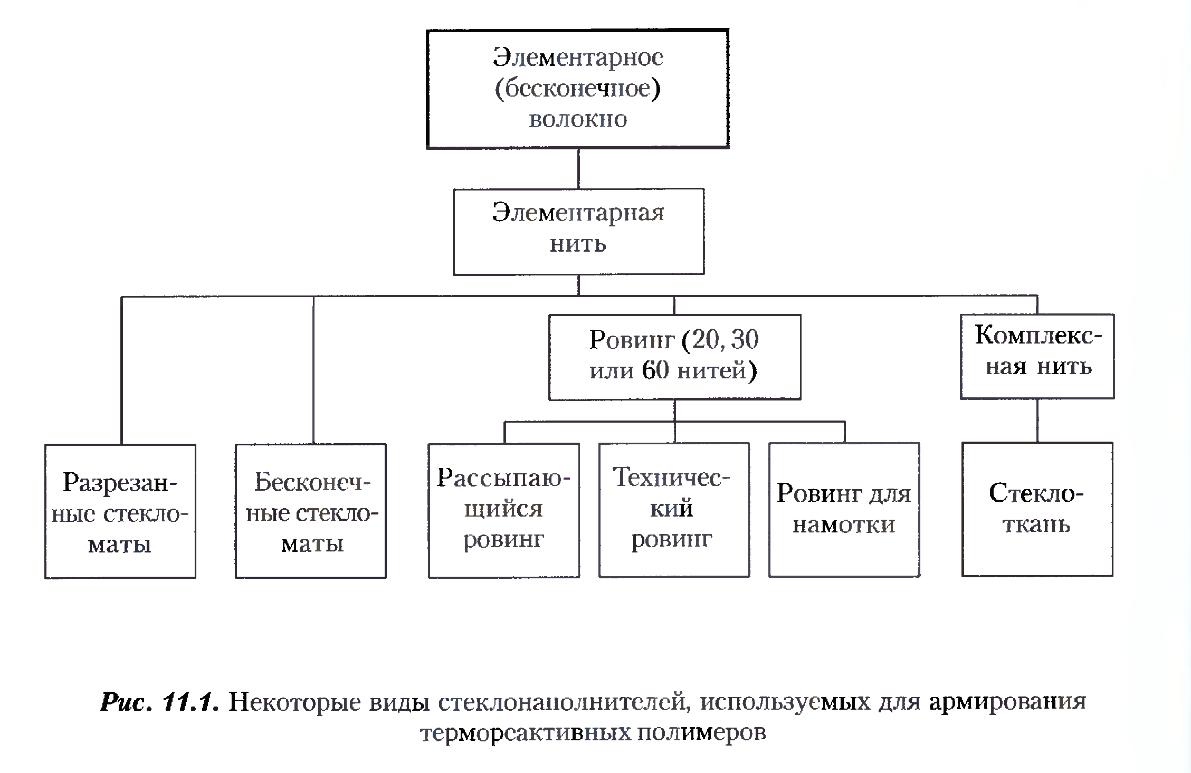

Как видно из рис. 11 1, на перерабатывающие предприятия стекловолокна поступают в различной форме. Наряду с бесконечными элементарными стекловолокнами имеется также штапельное стекловолокно, обладающее определенной длиной волокна. Из штапельного волокна изготавливаются, например, стекловолокнистые холсты и стеклоткани.

| Рис.53- Некоторые виды стеклонаполнителей, используемых для армирования термореактивных полимеров |

Стекловолокна обеспечивают деталям значительную часть их прочности. В зависимости от используемого вида наполнителя, физико-механические свойства выражены водном (ровинги) или в двух (ткань) направлениях. При использовании матов из стекловолокна эти значения одинаковы во всех направлениях, но не на столь высоком уровне. Стеклоткани, имеющие нить основы и уточную нить, называются двунаправленными тканями. Если уточные нити отсутствуют, речь идет об однонаправленных материалах для целевого армирования только в одном направлении. Такие материалы удерживаются лишь несколькими поперечными нитями (соединительные нити).

Стекловолокна обеспечивают деталям значительную часть их прочности. В зависимости от используемого вида наполнителя, физико-механические свойства выражены водном (ровинги) или в двух (ткань) направлениях. При использовании матов из стекловолокна эти значения одинаковы во всех направлениях, но не на столь высоком уровне. Стеклоткани, имеющие нить основы и уточную нить, называются двунаправленными тканями. Если уточные нити отсутствуют, речь идет об однонаправленных материалах для целевого армирования только в одном направлении. Такие материалы удерживаются лишь несколькими поперечными нитями (соединительные нити).

Кроме того, существуют многослойные материалы, имеющие трехмерное строение, то есть при пропитке этих матов смолой образуется своего рода многослойная плита.

Наряду со стекловолокнами для изготовления изделий, подвергающихся высоким и сверхвысоким нагрузкам, используются также углеродные волокна.

Углеродные волокна получают с помощью различных термических процессов обработки. Они обладают модулем упругости, в 5-6 раз превышающем модуль упругости стекловолокон. По значениям модуля упругости между стекловолокнами и углеродными волокнами находятся амидные волокна, представляющие собой волокна из ароматических полиамидов.

Добавки и наполнители

Добавки, влияющие на свойства готовых изделий:

1. Наполнители улучшают такие механические свойства, как жесткость, модуль упругости, твердость (ударная вязкость снижается) и во многих случаях термостойкость. Химическая стойкость, в общем, ухудшается, в то время как электрические свойства значительно не изменяются. Важными наполнителями являются мел, тальк, каолин и т. д.

2. Красители служат для цветового оформления изделий. Они могут перераба тываться в виде пигментов или растворимых красителей. Пигменты сложно ввести в полимерную композицию, поэтому используются готовые к употреблению густотертые краски. Красители не должны влиять на процесс отверждения ненасыщенных полиэфирных смол.

3. Задача светостабилизаторов состоит в повышении устойчивости готовых изделий к воздействию ультрафиолетовых лучей.

Добавки, влияющие на переработку полимерного сырья:

1. Антиадгезивы представляют собой технологические добавки, обеспечивающие возможность извлечения изделий из пресс-формы или облегчающие этот процесс. В качестве таких средств используются пленки (ПП, терефталевая кислота), пленкообразующие лаки (поливиниловый спирт, ацетилированпая целлюлоза), воски или лаки горячей сушки.

2. Загустители предотвращают стекание полимеров по вертикальным поверхностям. Загустителями особого рода являются так называемые тиксотропные средства (например, высокодисперсная кремниевая кислота), которые придают полимеру жесткость только в том случае, если он не перерабатывается. Кроме того, загустители применяются для того, чтобы сделать прессовочные массы неклейкими (например, диоксид магния).

3. Наполнители также в значительной степени воздействуют на переработку смол. Их использование снижает усадку при отверждении ненасыщенных полиэфирных смол (от 8 до 9% объема) и ограничивает тепло, образующееся в процессе реакции отверждения.

С помощью разбавителей снижают вязкость полимеров, что облегчает их переработку. Различают активные (например, стирол) и инертные разбавители (например, метанол). Последние перед началом отверждения должны испариться.

Отверждение термореактивных полимеров

Отверждение ненасыщенных полиэфирных смол представляет собой сополимеризацию Различают:

1. Отверждение при повышенной температуре: термореактивная смола + отвердитель (пероксид) + нагрев (температуры свыше 70 °С).

2. Холодное отверждение: термореактивный полимер + отвердитель (инициатор) при температурах, равных около 30 °С.

Изделия, полученные в процессе холодного отверждения, после извлечения из пресс-формы рекомендуется подвергать термообработке.

Как уже говорилось, отверждение эпоксидных смол проходит иначе. В то время как для ненасыщенных полиэфирных смол в качестве «вспомогательных средств» следует рассматривать разбавители, инициаторы и ускорители, отвердители эпоксидных смол представляют собой элементы отвержденного формовочного материала. Именно поэтому особое значение придается добавлению отверждающих систем в полимер в стехиометрическом соотношении, поскольку в противном случае невозможно будет добиться желаемых свойств формовочного материала. Время отверждения эпоксидных смол гораздо продолжительнее, чем ненасыщенных полиэфирных. Приведем примеры:

• Холодное отверждение модифицированного полимера с аминным отвердителем (40 массовых частей на 100 частей полимера):

25 °С — от 24 до 36 часов;

40 °С — от 10 до 12 часов;

60 °С — от 4 до 6 часов + несколько часов термообработки при температуре

50-60 °С.

• Отверждение при повышенной температуре модифицированного эпоксидного полимера с кислотным отвердителем (80 массовых частей на 100 частей полимера):

80 °С — от 12 до 14 часов;

120 °С — от 2 до 4 часов.

Вопросы для самоконтроля

1. Материалы применяемые для армирования?

2. Виды стеклонаполнителей?

3. Виды добавок и их назначение?

4. Горячее и холодное отверждение?

Дата: 2018-12-28, просмотров: 457.