Под прессованием слоистых изделий подразумевается прессование пропитанных под воздействием температуры и давления синтетической смолой (полимером) слоистых наполнителей для изготовления гетинаксов или текстолитов.

Под прессованием слоистых изделий подразумевается прессование пропитанных под воздействием температуры и давления синтетической смолой (полимером) слоистых наполнителей для изготовления гетинаксов или текстолитов.

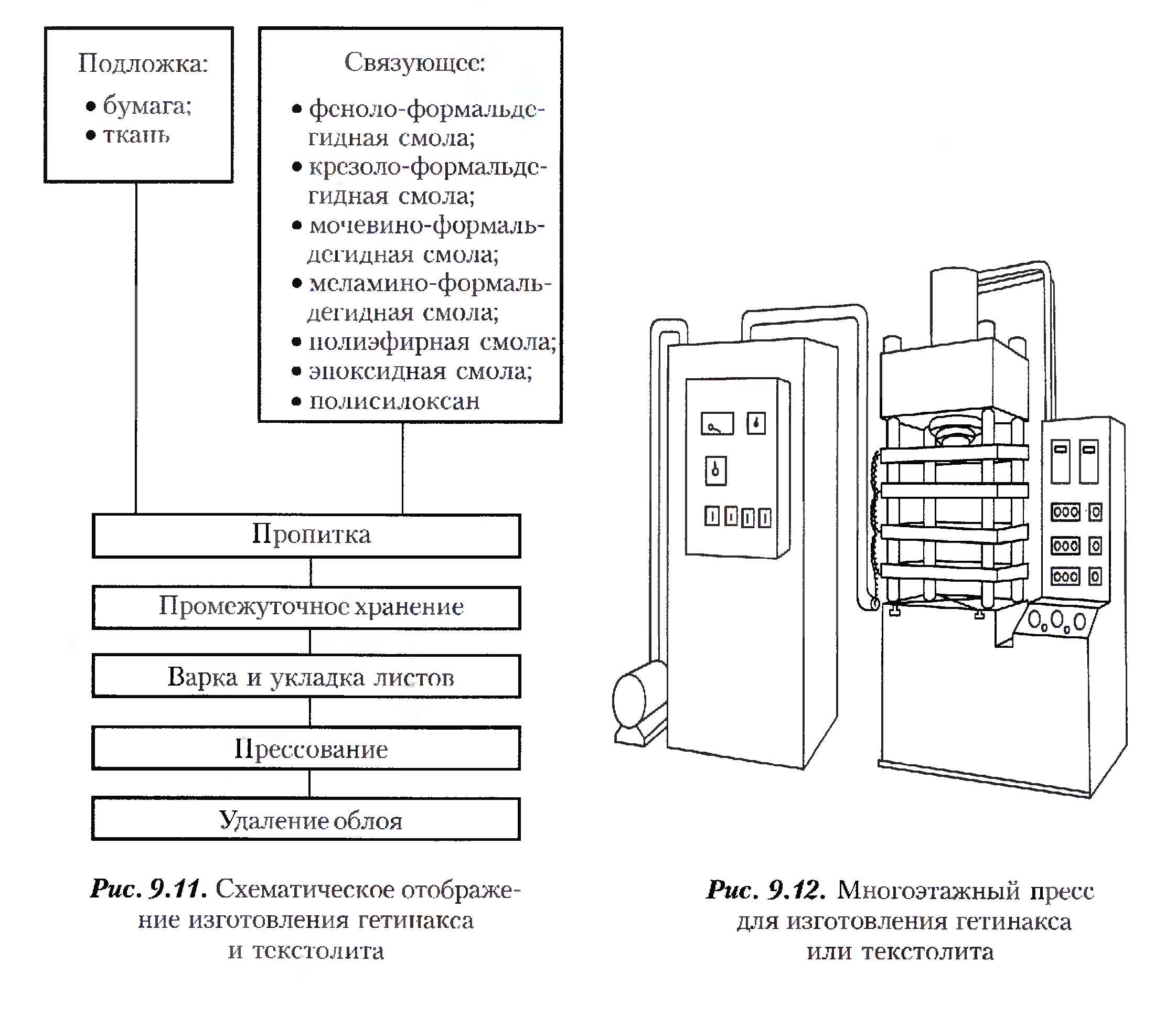

Слоистые материалы и их свойства регламентированы в DIN7735,40 802 и 16 962. На рис. 9.11 схематически представлен процесс изготовления слоистых пластиков.

| Рис.45- Схематическое отображение изготовления гетинакса и текстолита Рис.46- Многоэтажный пресс для изготовления гетинакса и текстолита |

При дальнейшей переработке полностью пропитанные смолой подложки разрезаются по длине и в необходимом количестве накладываются друг на друга образуя пакеты. В зависимости от предполагаемого использования слоистых изделий необходимо структурировать его слои (феноло-формальдегидная или крезоло-формальдегидная смолы не пригодны к использованию в качестве внешнего декоративного слоя поскольку они сильно желтеют и не могут быть окрашены в светлые цвета).

Укладка пакетов на плиты должна выполняться чрезвычайно чисто, так как после прессования пылинки четко просматриваются на поверхности изделия.

При прессовании пакеты укладываются между отполированными до зеркального блеска прессовочными плитами и выдерживаются при температуре от 130 до 180 ° С под давлением 7 до 20 МПа.

Время выдержки под давлением зависит от толщины слоистых материалов и от степени предварительной сшивки. При сборке слоев из различных смол или использован и декоративных материалов необходимо обратить особое внимание па температурный режим прессования, что позволит избежать обесцвечивания (изменения окраски). Степень сшивки напрямую влияет на свойства слоистых пластиков.

После завершения отверждения сформировавшиеся пластины медленно охлаждаются под давлением. Это необходимо для того, чтобы избежать коробления и пузырей, что особенно важно при использовании смол, полученных поликонденсацией.

Вопросы для самоконтроля

1. Стадии процесса?

2. Перерабатываемые материалы?

3. Изделия изготавливаемые данным методом?

Лекция 20. Вспенивание

В этой главе будут рассмотрены технологии получения полимеров с пенной структурой.

Существует два типа пенопластов, а именно материалы, отличающиеся равномерной пористой структурой, и пенопласты, сердцевина которых вспенена, а поверхностный слой монолитен (то есть не вспенен).

Последняя группа вспененных материалов получила название структурных или интегральных. Понятие пенопластов регламентирует стандарт DIN 7726.

В соответствии с ним пенопласты — это искусственно изготовленные материалы с пористой структурой и низким удельным весом (плотностью).

В последние годы пенопласты приобретают все большее рыночное значение, что в немалой степени объясняется тем, что практически каждый полимер может быть вспенен и для изготовления изделий из подобных материалов пригоден почти любой технологический процесс.

Мы подробно остановимся на вспенивании ПС и ПУ, так как именно этим двум материалам принадлежит наибольшая доля рынка. Пенопласты классифицируют по различным критериям, а именно по пористой структуре, жесткости и по способу получения.

По пористой структуре различают пенопласты с закрытыми и открытыми порами, а также пенопласты со смешанной структурой пор. Пенопластом с закрытыми порами называется материал, полости пор которого не связаны между собой. Если между порами пенопласта может свободно циркулировать газ (воздух) — это материал с открытыми порами. Материал, обладающий закрытыми и открытыми порами одновременно, называется пенопластом со смешанными порами. Структура пор зависит от вида вспенивания и типа порообразоватсля.

Если подразделять пенопласты по их жесткости, то к пенопластам с высоким сопротивлением деформации и малой эластичностью (жесткий пенопласт) относятся ПС, ПВХ (непластифицированный), ПУ (жесткий), МФС, ФФС, ЭС, ненасыщенная полиэфирная смола и полиизоцианурат. К пенопластам с незначительным сопротивлением деформации и эластичной формуемостью относятся ПУ (мягкий), ПBX (пластифицированный) и ПЭ.

Отдельно следует рассматривать интегрально вспененные пенопласты, которые с учетом областей их применения должны обладать определенной эластичностью при высокой жесткости формы.

Отметим еще несколько важных качеств:

-низкую плотность;

- низкие внутренние напряжения;

-хорошие изолирующие свойства;

- хорошую обрабатываемость;

- расширение возможности для формообразования, возникающих за счет низких затрат на приобретение и изготовление формующего инструмента.

Низкая плотность — результат пористого строения пенопластов, которое также обеспечивает хорошую теплоизоляцию. При свободном вспенивании материала, в том числе и в пресс-формах, возникающие в материале внутренние напряжения незначительны. Простота в обработке, которая является общей для всех полимеров, еще более упрощается за счет пористой структуры материала. Низкое давление вспенивания обеспечивает возможность изготовления изделий больших размеров при низких затратах на приобретение и изготовление оснастки (пресс-форм), поскольку они могут быть выполнены не только из стали, но также из дерева или термореактивных полимеров.

Вопросы для самоконтроля

1. Пенопласт-это?

2. Что такое интегральные пенопласты?

3. Плюсы интегральных пенопластов?

Дата: 2018-12-28, просмотров: 507.