Вспениванию поддаются практически все полимеры, и почти каждый из известных методов переработки пригоден для изготовления пенопластов. Однако существуют и другие способы, с помощью которых получают блочные, формованные и ленточные пеноматериалы. Заметим, что поскольку постоянно появляются новые технологии, составить окончательный перечень материалов затруднительно.

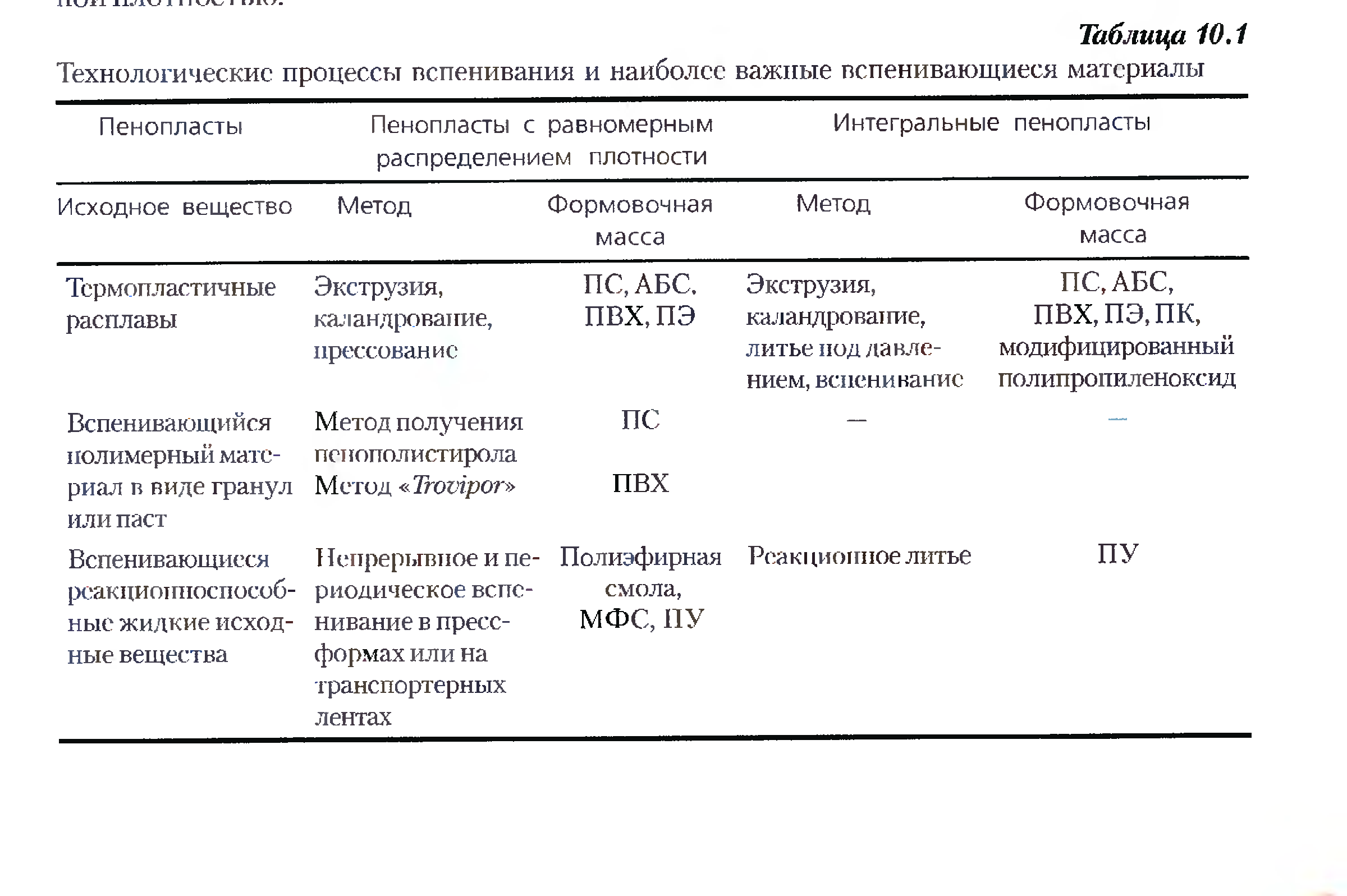

На рисунке 48 пенопласты подразделяются на две больших группы:

пенопласты с равномерным распределением плотности но всему поперечному сечению;

интегральные пенопласты, поперечный разрез которых характеризуется различной плотностью.

Таблица 32- Технологические процессы вспенивания и наиболее важные вспенивающие материалы

Для вспенивания полимерное сырье поставляется в различной форме:

·  расплав термопластичных полимеров (эта группа в данной главе рассматриваться не будет);

расплав термопластичных полимеров (эта группа в данной главе рассматриваться не будет);

· вспенивающиеся полимеры в виде гранул или пасты;

· вспенивающиеся реакционноспособные жидкие исходные вещества

Пенопласты с равномерным распределением плотности

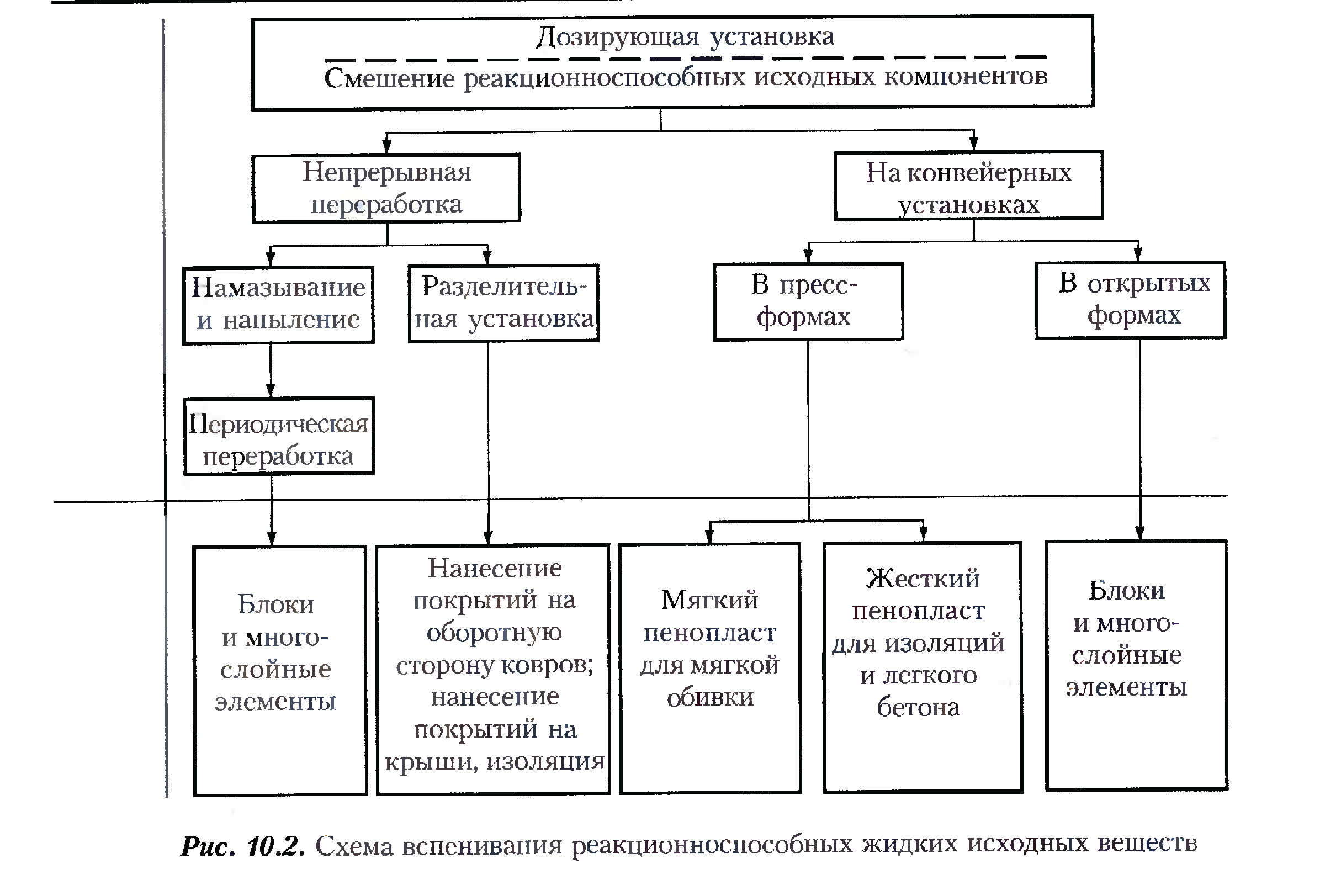

| Рис.48-Схема вспенивания реакционноспособных жидких исходных веществ |

В зависимости от технологии вспенивания на поверхности материала с равномерным распределением плотности может образоваться оболочка, которую, однако, нельзя сравнить с пленкой, образующейся на интегральных пенопластах. Для изготовления этих пенопластов используются следующие технологии:

· непрерывное вспенивание на конвейерных установках (применяется в процессе изготовления пластин, блоков или многослойных конструкций);

· периодическое вспенивание блоков, пластин, многослойных элементов или изделий;

· напыление пенопластов на поверхности различной формы (теплоизоляция в строительстве);

· нанесение пенопластов на тканевую подложку.

При работе с пенопластами используются различные прикладные параметры, которые зависят от типа материала.

Технология изготовления реакционных пенопластов

ПУ может быть вспенен по любой из перечисленных здесь технологий переработки (рис. 48). Но пенополиуретаны являются оптимальными не только поэтому — они обладают самым широким диапазоном свойств (от мягких до жестких материалов). В дальнейшем примерами для описания  методов переработки будут служить пенополиуретан и вспененная ФФС.

методов переработки будут служить пенополиуретан и вспененная ФФС.

Непрерывная переработка

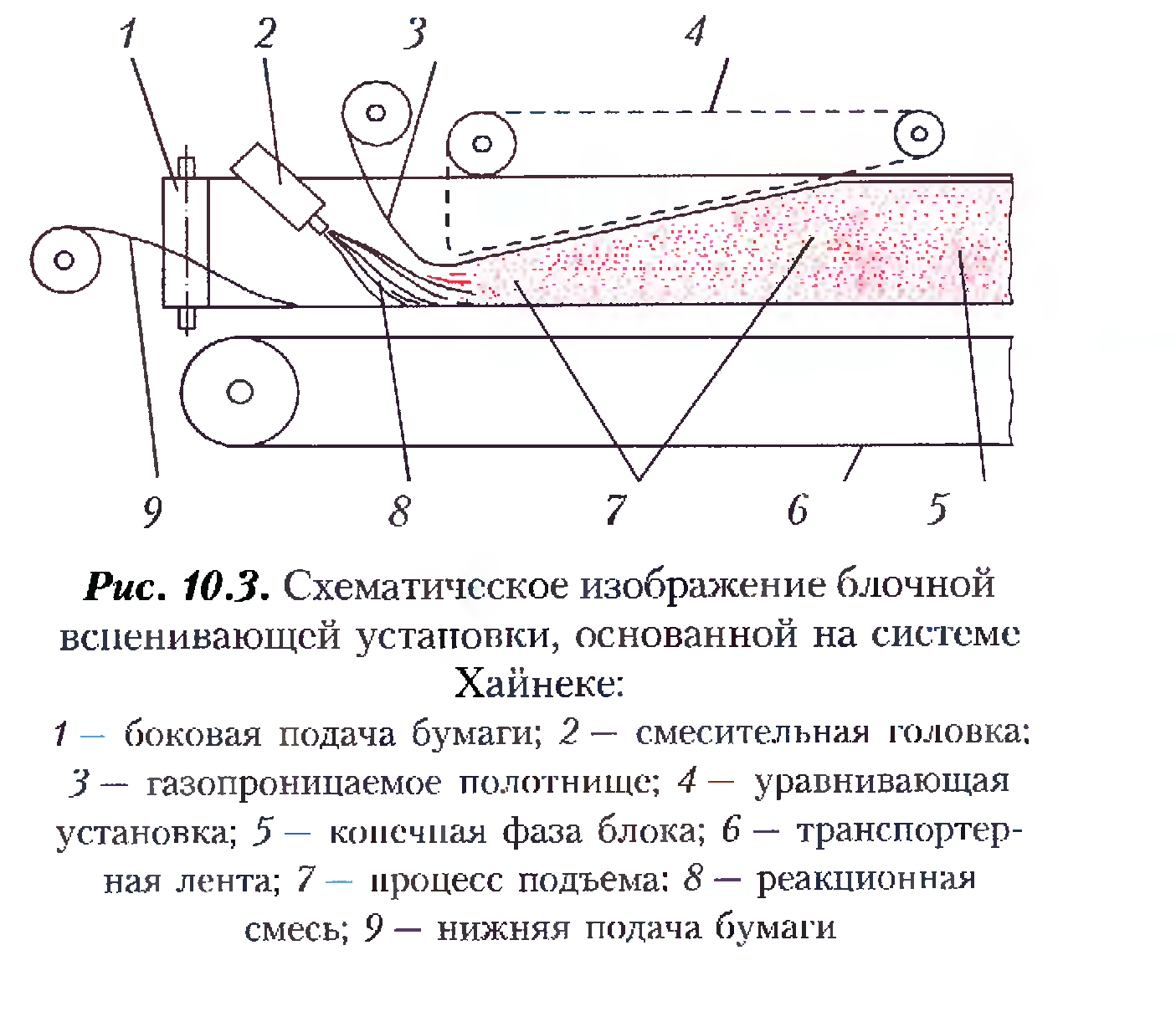

| Рис.49-Схематическое изображение блочной вспенивающей установки, основанной на системе Хайнеке 1-боковая подача бумаги, 2-смесительная головка, 3-газопроницаемое полотнище, 4-уравнивающая установка,5-конечная фаза блока,6-транспортерная лента,7-процесс подъема,8-реакционная смесь,9-нижняя подача бумаги |

При изготовлении многослойных элементов могут использоваться любые защитные покрытия.

Хорошие клеящие характеристики ПУ обеспечивают качественную адгезию. Высота слоя жесткой пены может изменяться от нескольких миллиметров до 20 см.

Метод изготовления пенных пластин из ФФС основан на схожих принципах. В смесителе предварительного смешения совмещаются смола и порообразователь (пентан), после чего в основной смесительной камере происходит смешение с кислотным отвердителем, а иногда и с антипиреном; в результате образуется реакционноспособная смесь.

Она наносится на ленту и равномерно распределяется по ней с помощью разравнивающего валка, по которому проходит верхняя лента каширования. Толщина изготовленной подобным образом вспененной пластины может изменяться в диапазоне от 20 до 100 мм, а ее объемный вес — от 45 до 200 кг/м3. Каширование может выполняться с использованием бумаги, и ленки, фанеры или гипсокартонных плит.

Периодическая переработка

В этом разделе мы не станем вновь касаться изготовления блоков, пластин или многослойных элементов, поскольку технология их производства лишь незначительно отличается от непрерывного процесса производства. В периодической переработке различают системы холодного и горячего отверждения (отверждения при повышенной температуре). При горячем отверждении изделие перед извлечением из пресс-формы проходит этап дополнительного нагрева, тогда как в системах холодного отверждения процесс происходит без него. Вторую из этих систем следует рассматривать как более удачную, поскольку наряду с менее продолжительным периодом выдерживания в пресс-форме, она отличается еще и возможностью использования пресс-форм, выполненных из древесины и термореактивных полимеров.

Для изготовления изделия реакционная смесь загружается в пресс-форму. После смыкания пресс-формы начинается процесс вспенивания. Регулируя количество загружаемого материала и порообразователя, можно влиять на плотность пенопласта. С помощью исходных компонентов можно изменять ряд других характеристик. Время прохождения одного цикла относительно велико, поэтому из соображений рентабельности на производстве обычно используется несколько пресс-форм. Полный цикл включает в себя следующие технологические стадии:

• нанесение антиадгезива на пресс-форму распылением;

• загрузку реакционной смеси;

• смыкание пресс-формы;

• вспенивание смеси и отверждение;

• охлаждение пресс-формы;

• размыкание пресс-формы и извлечение изделия;

• чистку пресс-формы.

Существующие дозирующие машины позволяют последовательно загружать в несколько пресс-форм различный объем реакционной смеси, а поскольку чаше всего они программируются на различные выходные сегменты, нет необходимости конструировать несколько пресс-форм для одного изделия.

Еще одной интересной областью является изготовление из жесткого пенопласта легких строительных материалов, известных также как пенобетон. Для этого наряду с полиэфирами и эпоксидными смолами очень хорошо подходит ПУ.

В пресс-форму, которую в зависимости от размера следует фиксировать при помощи опорных конструкций или зажимать в прессе, загружается наполнитель (чаше всего используется керамзит). Затем загружается реакционноспособная смесь, и пресс-форма смыкается. В процессе порообразования вспененный материал охватывает наполнитель. После отверждения получается легкий строительный материал с хорошими механическими свойствами. В качестве покровного (защитного) слоя в пресс-форму могут загружаться и другие материалы, например, гипсокартон, твердые волокнистые, древесные или керамические пластины.

Распыление и нанесение покрытия намазыванием

Методом распыления пенопласты получают, как правило, из ПУ, ФФС и МФС. Эта технология интересна вспениванием исходных компонентов реакции «на месте». Такими материалами (прежде всего ФФС и МФС) обычно заполняются полости, возникающие между каменной кладкой и фасадом, а также инсталляционные зазоры, швы и простенки. ПУ, кроме того, используется для покрытия крыш. Материал на рынке предлагается в небольших удобных баллонах, из которых реакционная смесь с помощью дозирующего агрегата (пистолета) выходит под давлением и вспенивается. Для отверждения подобным смесям достаточно влажности воздуха.

Для нанесения покрытия намазыванием пригоден только ПУ. Этот метод в основном используется при нанесении покрытия на оборотную сторону напольных покрытий.

Вспенивающие установки

Для вспенивания ПУ и других термореактивных полимеров на рынке сегодня предлагается множество дозирующих устройств (от простых пистолетов до программируемых стационарных агрегатов).

Перерабатывающим предприятиям предоставляется выбор между машинами высокого и низкого давления, а также между ручными и навесными смесительными головками. Смешение компонентов в головке может осуществляться при помощи мешалки или посредством инжекционного смешения под высоким давлением.

Вопросы для самоконтроля

1. Действие физических порообразователей?

2. Действие химических порообразователей?

3. Требования к химическим порообразователям?

4. Схема вспенивания?

5. Периодическое и непрерывное вспенивание?

Дата: 2018-12-28, просмотров: 534.