Пористая структура пенопластов образуется с помощью порообразователей (рис. 47). Общим для всех порообразователей является то, что при определенной температуре они выделяют газы или в ходе реакции отщепляют их. В процессе вспенивания увеличивается объем заготовки или изделия, так что плотность в любом случае становится меньше плотности полимера, неподверженного подобной процедуре.

Bcпениваемые пенопласты могут быть разделены на три группы:

-- вспенивающиеся частицы, например, ПС;

-расплавы термопластичных полимеров, например, ПС, ПЭ, ПВХ;

- вспенивающиеся реакционноспособные жидкие исходные вещества, например, ПУ, МФС, полиэфирная смола.

- вспенивающиеся реакционноспособные жидкие исходные вещества, например, ПУ, МФС, полиэфирная смола.

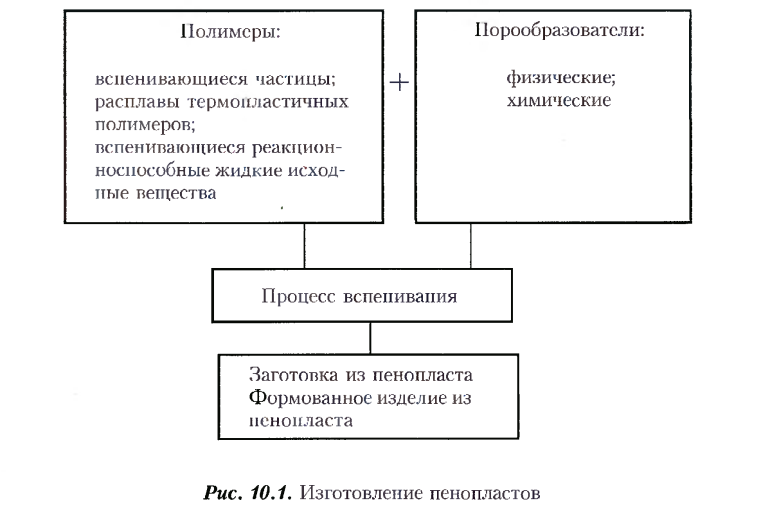

При рассмотрении порообразователей выделяют вещества физического и химического воздействия. Для того чтобы избежать разрушения готового пенопласта или же вообще обеспечить возможность образования пористой структуры, как правило, возникает необходимость добавления в материал стабилизаторов и инициаторов. На рис. 47 схематически представлен процесс изготовления пенопластов.

| Рис.47-Изготовление пенопластов |

В количественном отношении наиболее важными полимерами для технологии вспенивания являются ПУ и ПС. Ее развитие началось в середине прошлого века, причем сначала речь шла об изготовлении пенопластов только с равномерным распределением плотности. Технология интегрального вспенивания появилась гораздо позднее.

Основной областью применения обоих видов пенопластов стало изготовление изоляционных материалов и упаковок. ПУ также используется при производстве технических изделий (интегральные пенопласты), герметизирующих составов и обивочных материалов. Среди самоотверждающихся пенопластов меньшее значение имеют такие полимеры, как ФФС, МФС, ЭС и ненасыщенная полиэфирная смола, которые в отличие от ПУ не обладают простой способностью к вспениванию. Кроме того, их свойства не столь легко изменяются.

Рассматривая вспениваемые термопласты, наряду с ПС в первую очередь следует упомянуть АБС, ПЭ, ПП, ПВХ, ПК, полиметакрилимид и модифицированный полипропиленоксид.

Порообразующие вещества

Мы уже отметили, что процесс вспенивания происходит благодаря порообразователям. При этом в зависимости от используемого метода и необходимой плотности используются или химические, или физические газообразующие вещества. Ввод воздуха применяется относительно редко, хотя возможен при работе с МФС, ПВХ и ПУ. Последний материал представляет собой особый случай, так как иногда его вспенивание происходит и без добавления порообразователей. Например, при реакции с водой выделяется углекислый газ, которого могло бы оказаться достаточно для вспенивания, однако на практике для достижения определенных свойств и плотности пеноматериала физические порообразователи все же добавляются.

Физические порообразователи

Важным физическим порообразующим веществом является пентан (например, для вспенивания ПС). В качестве промежуточного решения применяются частично галогенированные фтор- и хлорпроизводные. Однако основная цель исследователей в этой области — найти порообразователи, не содержащие галогенов. Универсальной замены обычных фтор- и хлорпроизводных углеводородов не существует — для каждого материала необходимо искать свои пути решения:

· для мягкого пенополиуретана — углекислый газ, образующийся при сшивке в присутствии воды;

· для мягкого интегрального пенополиуретана — n-пентан или углекислый газ (если горючесть является помехой);

· для жесткого интегрального пенополиуретана —t-бутанол;

· для жесткого пенополиуретана — циклоалканы (например, циклопентан);

· для экструдированного жесткого пенополистирола — углекислый газ с этанолом.

При превышении температуры кипения физические порообразователи переходят

в газообразное состояние. Происходящее при этом увеличение объема способствует вспениванию полимерного расплава. Использование физических порообразователей получило распространение практически для всех полимеров и способов переработки. Благодаря низкой температуре кипения они обеспечивают раннее вспенивание и поэтому применяются там, где целью является получение равномерно низкой плотности.

Химические порообразователи

К химическим порообразователям для вспенивания необходимы более высокие температуры, которые достигаются только при переработке расплавов термопластов. При превышении определенной температуры они разлагаются, отщепляя при этом газообразный продукт реакции. Выход газа является решающим фактором при определении количества добавок и той плотности, которой предполагается добиться. К химическому порообразователю предъявляются следующие требования:

· физиологическая безопасность;

· отщепление газа-порообразователя в пределах узкого температурного диапазона;

· высокий выход газа;

· остатки, образующиеся в процессе реакции, не должны оказывать отрицательного воздействия на свойства вспененного материала;

· введение в смесь должно происходить равномерно и без возникновения осложнений.

Химические порообразователи в основном используются при получении интегральных пенопластов.

Прочие добавки

Рецептуры, используемые для получения вспененных материалов, состоят из нескольких компонентов, которые обеспечивают достижение заданных свойств. В качестве подобных добавок могут выступать следующие:

· ускорители реакции (служат для быстрого вспенивания);

· средства сшивки для ПЭ или эластичных ПУ,

· вещества, снижающие горючесть (антипирены);

· стабилизаторы и затравки (для образования стабильной пены и равномерной структуры пор);

· армирующие волокна и наполнители;

· красители и пасты (для соответствующей окраски).

Дата: 2018-12-28, просмотров: 451.