Технология изготовления пенополистирола

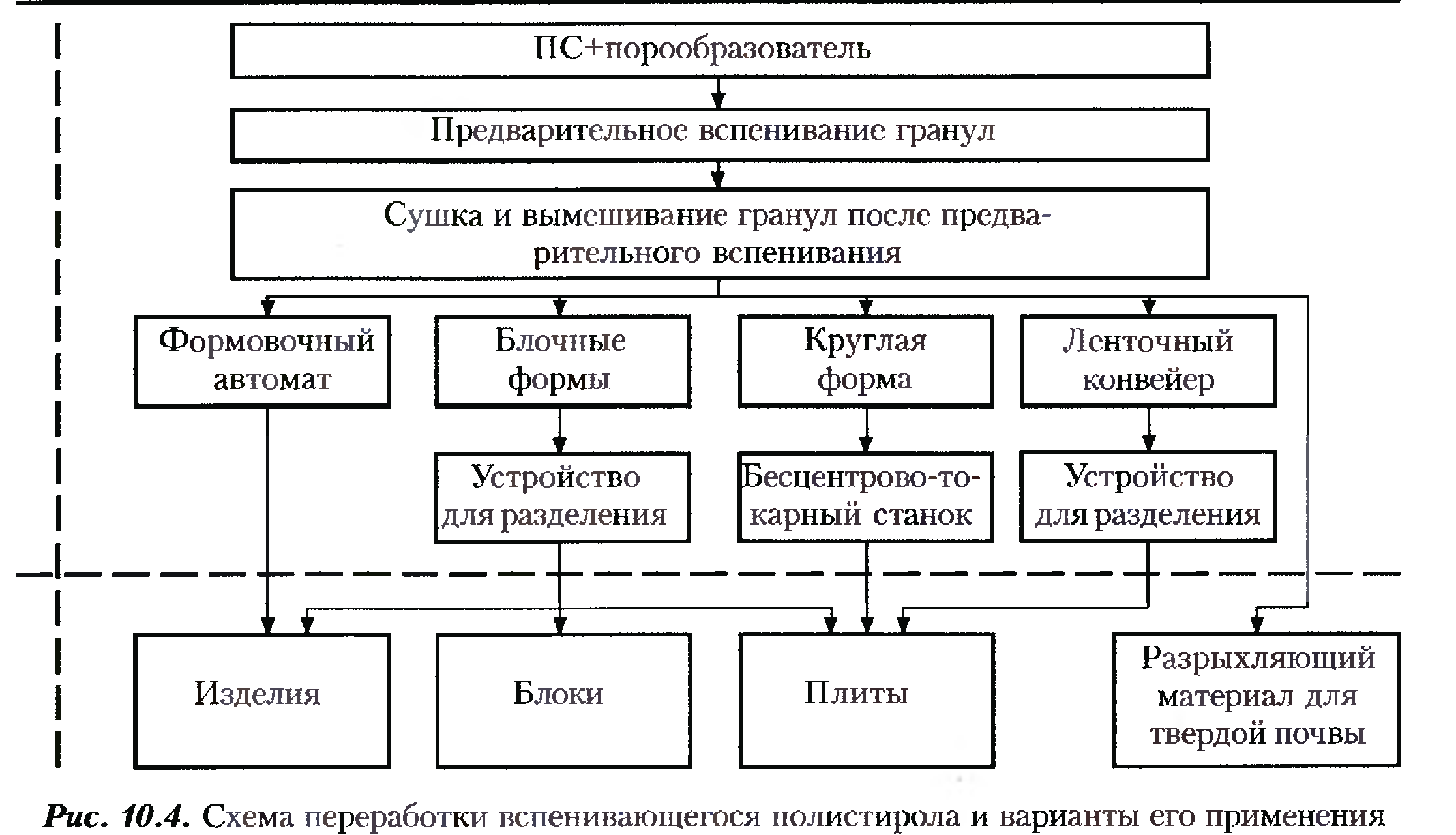

| Рис.50- Схема переработки вспенивающегося полистирола и варианты его применения |

Исходный продукт — вспенивающийся гранулированный материал, содержащий до 5% пентана. За счет подвода водяного пара порообразователь закипает, и гранулы, вспениваясь, превращаются в небольшие шарики. Гранулы увеличиваются в объеме приблизительно в 40 раз. После промежуточной выдержки, составляющей от 6 до 48 часов, шарики загружаются в блочную пресс-форму, затем к ним вновь подводится водяной пар. При этом они повторно вспениваются и свариваются друг с другом. В процессе промежуточной выдержки, которая, как правило, протекает при комнатной температуре, вспененные частицы должны высохнуть и за счет поглощения воздуха компенсировать разряжение, образовавшееся при предварительном вспенивании. Поэтому промежуточная выдержка происходит в силосах из воздухопроницаемой ткани или нержавеющего металла. После промежуточной выдержки шарики становятся эластичными и для окончательного вспенивания должны содержать до 3% пентана.

Исходный продукт — вспенивающийся гранулированный материал, содержащий до 5% пентана. За счет подвода водяного пара порообразователь закипает, и гранулы, вспениваясь, превращаются в небольшие шарики. Гранулы увеличиваются в объеме приблизительно в 40 раз. После промежуточной выдержки, составляющей от 6 до 48 часов, шарики загружаются в блочную пресс-форму, затем к ним вновь подводится водяной пар. При этом они повторно вспениваются и свариваются друг с другом. В процессе промежуточной выдержки, которая, как правило, протекает при комнатной температуре, вспененные частицы должны высохнуть и за счет поглощения воздуха компенсировать разряжение, образовавшееся при предварительном вспенивании. Поэтому промежуточная выдержка происходит в силосах из воздухопроницаемой ткани или нержавеющего металла. После промежуточной выдержки шарики становятся эластичными и для окончательного вспенивания должны содержать до 3% пентана.

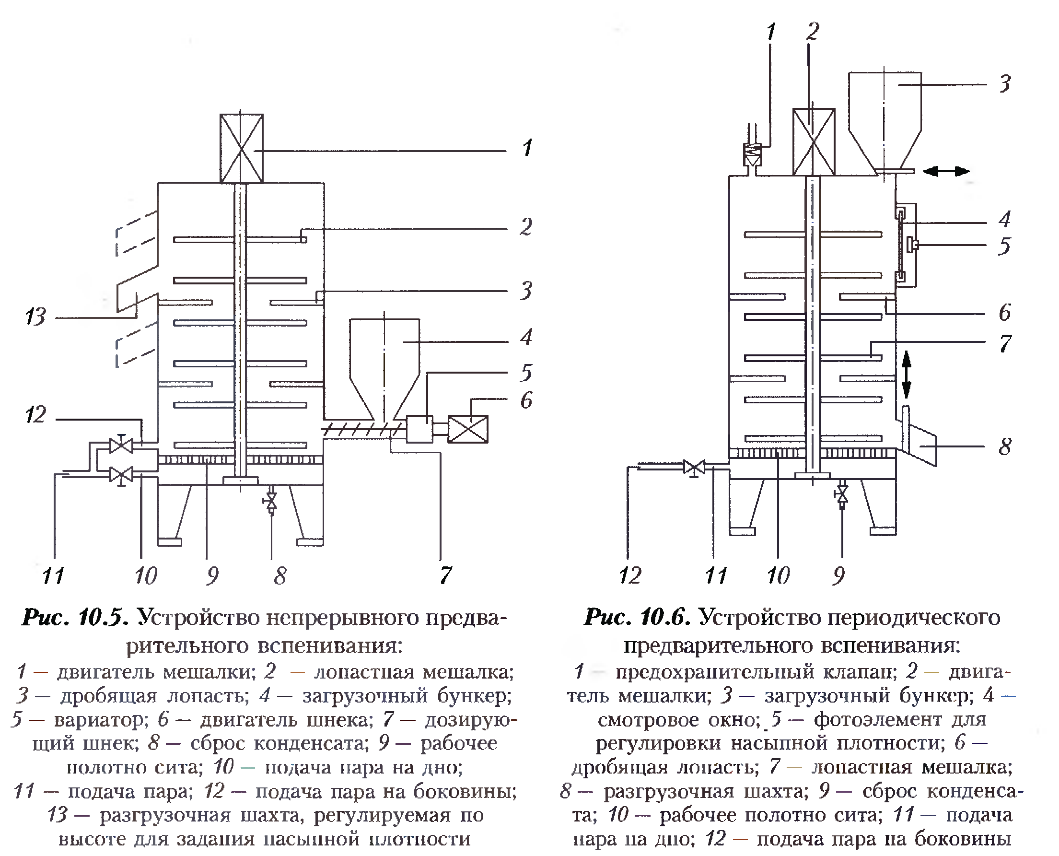

| Рис.51- Устройство непрерывного предварительного вспенивания 1-двигатель мешалки,2-лопостная мешалка,3-дробящая лопасть,4-загрузочный бункер,5-вариатор,6-двигатель шнека,7-дозирующий шнек,8-сброс конденсата,9-рабочее полотно сита, 10- подача пара на дно,11- подача пара,12-подача пара на боковины,13-разгрзочная шахта |

| Рис.52-Устройство периодического предварительного вспенивания 1-предохранительный клапан,2-двигатель мешалки,3-загрузочный бункер,4-смотровое окно,5-фотоэлемент для регулирования насыпной плотности,6-дробящая лопасть,7-лопостная мешалка,8-разгрузочная шахта,9-сброс конденсата,10-рабочее полотно сита,11-подача пара на дно,12-подача пара на боковины |

Для окончательного вспенивания используются блочные пресс-формы с перфорированными со всех сторон стенками. Пресс-формы полностью заполняются материалом, прошедшим промежуточную выдержку, после чего в них вводится пар, температура которого составляет от 110 до 120 °С. Другие теплоносители, например, горячий воздух или высокочастотная энергия, используются только в особых случаях. Для сокращения продолжительности пребывания материала в пресс-форме возможно охлаждение водой. После готовый блок может быть разделен с помощью соответствующих устройств.

Для окончательного вспенивания используются блочные пресс-формы с перфорированными со всех сторон стенками. Пресс-формы полностью заполняются материалом, прошедшим промежуточную выдержку, после чего в них вводится пар, температура которого составляет от 110 до 120 °С. Другие теплоносители, например, горячий воздух или высокочастотная энергия, используются только в особых случаях. Для сокращения продолжительности пребывания материала в пресс-форме возможно охлаждение водой. После готовый блок может быть разделен с помощью соответствующих устройств.

Предварительное вспенивание пенополистирола (ВПС) может представлять собой как непрерывный, так и периодический процесс. На рис. 50 представлены устройства предварительного вспенивания.

Устройства для предварительного вспенивания периодического действия, как правило, используются только в особых случаях, а также для вспенивания до чрезвычайно низкой насыпной плотности. Непрерывно работающие установки обладают более высокой производительностью.

Температура пара не должна превышать 106 °С, что достигается посредством использования насыщенного пара (как можно более сухой пар) при давлении приблизительно 1,3 бара. Необходимая насыпная плотность, которая в большинстве случаев колеблется в диапазоне от 15 до 40 г/л, может регулироваться количеством пара или подаваемого материала. В редких случаях подобная настройка осуществляется регулировкой перепуска (рис. 51).

О силосах, необходимых для промежуточной выдержки, мы уже упоминали. Однако обратим внимание еще и на то, что выделяющийся в процессе выдержки пентан тяжелее воздуха и поэтому осаждается на дно. Следует помнить о строгом соблюдении правил техники безопасности!

Окончательное вспенивание происходит в блочных пресс-формах, на конвейерных установках или же в формовочных автоматах. При использовании автоматов к изделию в первой пресс-форме подводится пар, а во второй пресс-форме оно охлаждается. Преимущество подобной технологии — в сокращении производственного цикла и значительной экономии энергии.

При непрерывном изготовлении пластин из ВПС на конвейерных установках предварительно вспененные гранулы (шарики) вводятся в туннель, где вспениваются еще раз. Стены туннеля состоят из газопроницаемых полотен (лент) или металла. В процессе транспортировки шарики сначала проходят через паровой, а затем через охлаждающий участок, после чего, превращаясь в сваренную бесконечную ленту, разделяются на пластины необходимой длины. Отметим, что эта технология пока не получила распространение на рынке. Причина, вероятно, заключается в том, что при вспенивании ПС в отличие от ПУ не склеивается с другими материалами. Поэтому при изготовлении многослойных элементов приходится дополнительно использовать клеящие вещества.

Наряду с пенопластом из частиц ВПС на рынке в течение уже некоторого времени предлагается пенопласт из вспенивающегося полипропилена (ВПП). При низком весе этот материал отличается высоким поглощением энергии, особенно при воздействии динамических напряжений и многократной ударной нагрузки.

Хорошая сопротивляемость к воздействию химикатов и масел в сочетании с незначительным водопоглощением и простотой восстановления является причиной широкого применения этого материала в автомобильной промышленности (изготовление рессорных вставок, боковых накладок для смягчения удара, подголовников и т. д.).

Пресс-формы для вспенивания должны быть изготовлены из нержавеющей стали, алюминия или алюминиевого сплава. Все элементы машины требуют соответствующей обработки для предотвращения коррозии.

Метод «Trovipor»

ПВХ относится к тем полимерам, свойства которых могут быть адаптированы к различным вариантам и условиям применения с помощью изменения состава добавок. В равной мере это относится и к вспененному ПВХ. Возможны изменения пористой структуры, жесткости и эластичности материала при низких температурах. Исходным продуктом для пенопласта из ПВХ является паста, которая под давлением пропитывается инертными газами. Находящаяся под давлением смесь при помощи распылительной головки наносится па конвейерную ленту и желатинируется. Желатинизация происходит в высокочастотном поле, а стабилизация пластин — на участках дополнительного нагрева и охлаждения. Этот метод обеспечивает изготовление пластин различной толщины. Принцип работы применяемых здесь установок схож с принципом работы машин, используемых для вспенивания ПУ и ФФС.

Вопросы для самоконтроля

1. Стадии производства пенопластов?

2. Сущность предварительной выдержки?

3. Сущность окончательного вспенивания и формования

4. Метод «Trovipor»?

Дата: 2018-12-28, просмотров: 460.