В технологии низкого давления пропитка волокнистого армирующего наполнителя и уплотнение слоистого пластика осуществляется за счет пневматического или гидравлического усилия. При этом соответствующие давления составляют порядка 0,15 Н/мм2.

| Рис.60-Вакуумное формование с эластичной диафрагмой 1-струбина,2-растяжная рама,3-уплотнение из резины, 4-перфорированная листовая сталь,5-канавка для избытка смолы,6-эластичная часть верхней пресс—формы, 7-армирующий наполнитель,8-антиадгезивный состав,9-жесткая часть пресс-формы,10-клапан к вакуумному насосу,11-вакуумная камера |

Методы работы с использованием монолитных пресс-форм

Одним из самых распространенных методов является вакуумное формование с эластичной диафрагмой (рис. 60). В обработанную антиадгезионным слоем пресс- форму закладываются армирующий наполнитель, и заливается смола. Накладываемая сверху эластичная диафрагма герметично натягивается, образуя вакуум. Смола распределяется, а многослойный материал уплотняется. Эластичная диафрагма может прижиматься и в результате избыточного давления — достаточно жестко закрыть пресс-форму над диафрагмой. Давление создается между эластичной диафрагмой и верхним кожухом. При работе с повышенным давлением естественно возможно проявление больших усилий, чем при вакуумном формовании. Иногда оба этих метода сочетаются друг с другом.

Методы работы с использованием двухсекционных пресс-форм

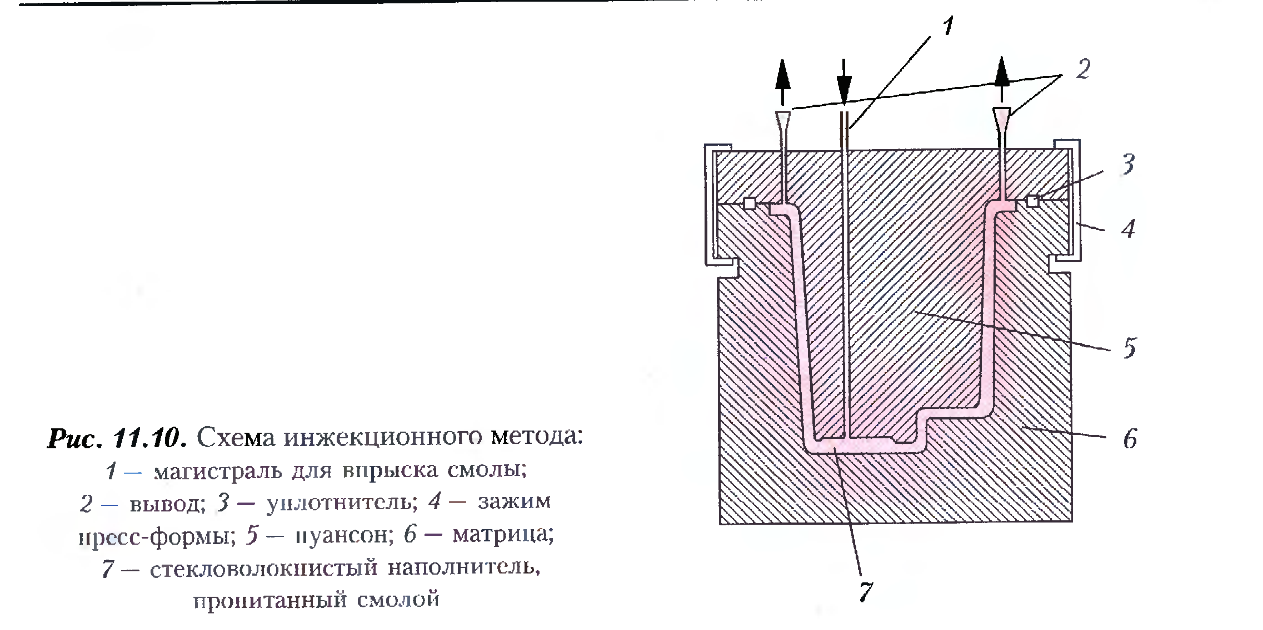

Методы известны под названием технологий впрыска или впитывания. В обоих случаях речь идет об инжекционных методах (рис. 61). Таким способом изготавливаются формованные изделия с гладкими с обеих сторон поверхностями. Чтобы избежать короблений с образованием трещин, пресс-формы, используемые в этом методе, должны быть более стабильны, чем монолитные пресс-формы для вакуумного формования. Методы впрыска и впитывания также могут сочетаться друг с другом.

Благодаря преимуществам, которыми обладают инжекционные технологии (например, низкий уровень испарения стирола), они активно развиваются. Толчок к развитию также дали смолы с низкой вязкостью, трехмерные волокнистые армирующие наполнители и специально разработанная автоматика. Одно из усовершенствований — технология RTM(reactiontransfermolding) — используется на небольших производствах для изготовления крупномасштабных изделий. Важные условия использования подобных методов — вакуумная поддержка и регулирование температуры в пресс- форме. Все это направлено на повышение качества продукции и производительности.

Благодаря преимуществам, которыми обладают инжекционные технологии (например, низкий уровень испарения стирола), они активно развиваются. Толчок к развитию также дали смолы с низкой вязкостью, трехмерные волокнистые армирующие наполнители и специально разработанная автоматика. Одно из усовершенствований — технология RTM(reactiontransfermolding) — используется на небольших производствах для изготовления крупномасштабных изделий. Важные условия использования подобных методов — вакуумная поддержка и регулирование температуры в пресс- форме. Все это направлено на повышение качества продукции и производительности.

| Рис.61-Схема инжекционного метода 1-магистраль для впрыска смолы,2-вывод,3-уплотнитель,4-зажим пресс-формы,5-пуансон,6-матрица,7-стекловолкнистый наполнитель пропитанный смолой |

Вопросы для самоконтроля

1. Сущность вакуум-формования с эластичной диафрагмой?

2. Сущность инжекционного метода

Лекция 27. Намотка

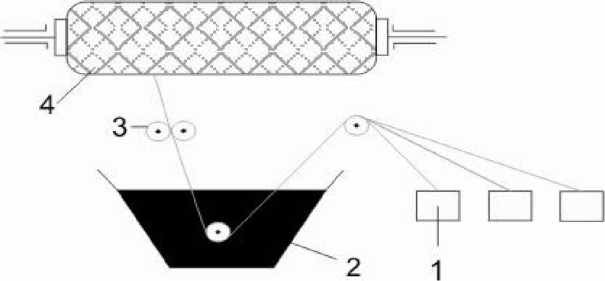

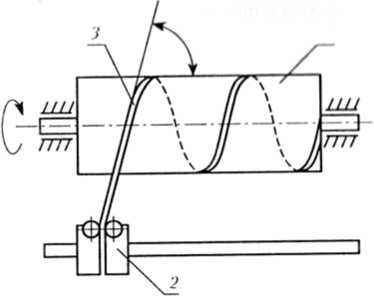

| Рис. 62. Схема «мокрой» намотки: 1 - шпулярник с армирующим волокном; 2 - пропиточная ванна со связующим; 3 - отжимные ролики; 4 - вращающаяся оправка. |

Способы намотки можно классифицировать:

-по способу совмещения связующего и наполнителя;

-по рисунку укладки арматуры;

-по устройству намоточного оборудования.

По способу совмещения различают «сухую» и «мокрую» намотку. В способе «мокрой» намотки смола наносится на армирующий волокнистый материал в процессе самой намотки. На рис. 62 показана схема мокрой намотки.

Оборудование при этой технологии намотки состоит из следующих составляющих: секция подачи стеклянного ровинга; установка для приготовления связующего: смесь полиэфирная смола - катализатор или другой тип связующего; ванна со связующим - катализированной полиэфирной смолой или другим типом смолы, через которую проходят и смачиваются нити ровинга; секция намотки с валами вращения, размер которых определяет диаметр конечного изделия; органы управления оборудованием для намотки.

В случае «мокрой» намотки требуется более низкое усилие при натяжении арматуры, что позволяет применять оборудование меньшей мощности и оправки меньшей жесткости. «Мокрая» намотка обеспечивает лучшую формуемость изделий, поэтому преимущественно применяется при изготовлении крупногабаритных оболочек сложной конфигурации и сосудов высокого давления.

«Сухая» намотка основана на использовании препрегов. Она обеспечивает равномерное содержание связующего, задаваемого при изготовлении препрегов, и, следовательно, стабильность прочностных свойств изделий. Коэффициент трения при «сухой» намотке практически в 2 раза выше, чем при «мокрой», что позволяет формировать более сложные формы этим способом. При использовании «сухого» метода повышается культура производства и увеличивается производительность. Однако при этом методе необходимо обеспечивать значительное натяжение арматуры.

| Рис.63- Схема поперечной намотки: 1 — оправка; 2 — рулоны с препрегом; 3 — ленты препрега; 4— прикатной подогреваемый ролик; 5 — приводные ролики |

Конструкции, намотанные по поверхностям вращения, могут быть получены в виде гладких цилиндров, труб или тюбингов диаметром от нескольких сантиметров до нескольких десятков сантиметров. Намоткой можно формовать также изделия сферической, конической и геодезической формы. По рисунку укладки арматуры существует несколько способов намотки.

При поперечной (кольцевой) намотке препрег в виде лент укладывается в плоскости, перпендикулярной оси вращения оправки (рис. 63).

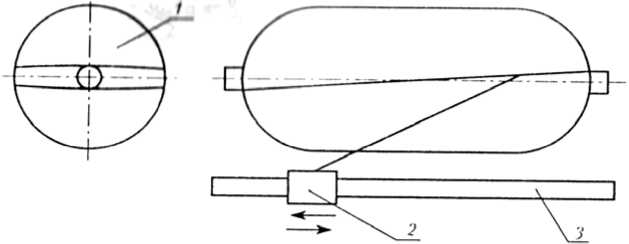

Продольная (осевая) намотка предполагает укладку арматуры вдоль оси изделия (рис. 64), при этом раскладчик 2 двигается по направляющей 3 от полюса к полюсу и при смене направления движения оправки 1 проворачивается на угол 180°+Д , где А - шаг намотки.

Рис. 64- Схема осевой намотки: 1 — оправка; 2 — раскладчик; 3 — направляющая.

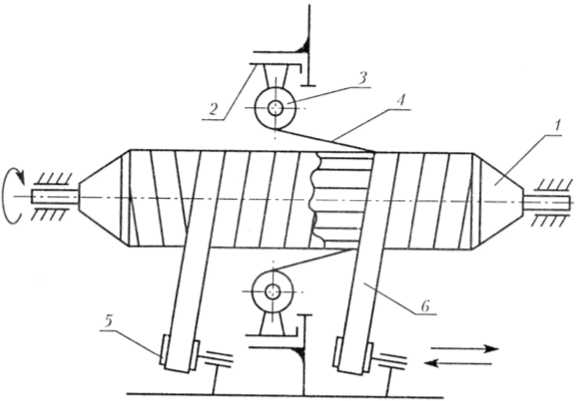

Продольно-поперечная намотка является комбинацией поперечной и осевой (рис. 65). Вертлюг 2, на котором по периметру установлены шпули 3 с ленточной арматурой, вращаясь синхронно с оправкой 1, перемещается при этом вдоль оси оправки, укладываяпродольные ленты 4. Одновременно поперечные раскладчики 5, перемещаясь вдоль оси оправки, укладывают ленточную арматуру 6, фиксирующую ленты продольной укладки. Метод, как правило, применяется при «сухом» режиме изготовления изделия.

При спиральной намотке армирующая лента, пропитанная полимерным связующим, укладывается на поверхность вращающейся оправки по винтовой линии (рис. 66).

Рис. 65- Схема продольно-поперечной намотки: 1 — оправка; 2 — вертлюг;3 — шпули; 4 -ленты продольной укладки; 5 — поперечные раскладчики; 6 — ленты поперечной намотки.

| Рис. 66. Схема простой спиральной намотки. 1 - оправка; 2 - раскладчик; 3 - лента препрега. |

Скорость перемещения раскладчика и вращения оправки 1 задаются такими,чтобы обеспечить требуемый угол намотки. Главной разновидностью спиральной намотки является геодезическая намотка, при которой армирующий материал ложится на поверхности оправки по геодезическим линиям. Из всех возможных линий, лежащих на поверхности оправки, геодезическая та, которая кратчайшим образом соединяет произвольные точки, принадлежащие этой поверхности. Именно при таком расположении нитей намотки при эксплуатации имеет место нагружение вдоль волокна, что обеспечивает максимальную прочность изделия. Методом намотки можно формовать изделия, работающие в специфических условиях нагружения, таких как внутреннее или наружное давление, сжимающие или крутящие нагрузки. Намотка дает возможность укреплять термопластичные трубы и металлические сосуды высокого давления наружными бандажами. Изделия могут быть спроектированы и сделаны с высокой степенью точности. С другой стороны, для намотки характерны меньшие скорости производства.

Скорость перемещения раскладчика и вращения оправки 1 задаются такими,чтобы обеспечить требуемый угол намотки. Главной разновидностью спиральной намотки является геодезическая намотка, при которой армирующий материал ложится на поверхности оправки по геодезическим линиям. Из всех возможных линий, лежащих на поверхности оправки, геодезическая та, которая кратчайшим образом соединяет произвольные точки, принадлежащие этой поверхности. Именно при таком расположении нитей намотки при эксплуатации имеет место нагружение вдоль волокна, что обеспечивает максимальную прочность изделия. Методом намотки можно формовать изделия, работающие в специфических условиях нагружения, таких как внутреннее или наружное давление, сжимающие или крутящие нагрузки. Намотка дает возможность укреплять термопластичные трубы и металлические сосуды высокого давления наружными бандажами. Изделия могут быть спроектированы и сделаны с высокой степенью точности. С другой стороны, для намотки характерны меньшие скорости производства.

Для намотки применяются машины различных типов: от разновидностей токарных станков и машин с цепным приводом до более сложных компьютеризованных агрегатов с тремя или четырьмя осями движения. В намоточных станках, выполненных по токарной схеме, оправка непрерывно вращается, в то время как раскладчик, подающий арматуру, перемещается возвратно-поступательно по направляющей. При реализации шлифовальной схемы картина обратная: вращающая оправка совершает возвратно-поступательные движения, а раскладчик неподвижен. Выбор схемы определяется соотношением размеров наматываемого изделия и толщины его стенок. Так, при больших габаритах оправки целесообразнее токарная схема, а для намотки толстостенного баллона небольшого размера - шлифовальная.

Имеются также машины для непрерывного производства труб. Спроектировано портативное оборудование для намотки больших резервуаров на месте установки. С помощью этих машин производится обычно только намотка по окружности, а для усиления конструкции в продольном направлении применяют рубленую пряжу или ленты. В последнее время разрабатывается оборудование, в котором вместо механических средств управления схемой ориентации волокон используются компьютерные системы. Это позволяет получать трубчатые изделия, имеющие изгибы и неправильную форму, а также изделия со сложной геометрией. Разрабатывается оборудование для намотки с применением гибкой технологии, когда армирующие волокнистые материалы можно укладывать на оправке в любом направлении.

Оправки для намотки должна иметь форму и размеры точно соответствующие форме и размеру внутренней поверхности наматываемых изделий и быть стабильными под действием силовых и температурных воздействий при намотке и отверждении. Они должны быть технологичными, т. е. обеспечивать минимум трудозатрат и времени на их изготовление и извлечение из готового изделия, иметь возможно меньшую массу и себестоимость. Используют неразборные, разборные, выплавляемые, разрушаемые. Выжигаемые, надувные и комбинированные оправки.

Оправки для намотки должна иметь форму и размеры точно соответствующие форме и размеру внутренней поверхности наматываемых изделий и быть стабильными под действием силовых и температурных воздействий при намотке и отверждении. Они должны быть технологичными, т. е. обеспечивать минимум трудозатрат и времени на их изготовление и извлечение из готового изделия, иметь возможно меньшую массу и себестоимость. Используют неразборные, разборные, выплавляемые, разрушаемые. Выжигаемые, надувные и комбинированные оправки.

Неразборная оправка используется при изготовлении изделий, открытых хотя бы с одного торца и позволяющих извлечение оправки. Такая оправка используется многократно. Использование оправки такого типа ограничено конструкцией изделия и во многих случаях невозможно. Формование крупногабаритных изделий с применением неразборной оправки затруднено также в связи с необходимостью приложения больших усилий для ее выемки из отформованного изделия.

При невозможности осевого извлечения оправки из готового изделия сложной формы ее делают разборной. Разборные оправки имеют высокое качество поверхности, легко извлекаются из готового изделия, используются многократно, но стоят довольно дорого.

Разрушаемые оправки имеют одноразовое применение, изготавливаются из относительно прочного, но, в то же время, легко разрушаемого материала, например, гипса. Стоимость их высока, а после разрушения оправки ее куски подлежат уничтожению.

Для изготовления одноразовых оправок возможно использование песчаносмоляных композиций и легкоплавких материалов. Такие оправки удобны в работе, т. к. их изготовление достаточно просто, а материалы для их производства могут быть использованы многократно.

В качестве легкоплавких материалов для изготовления оправок применяют парафино-восковые составы, некоторые термопласты, эвтектические сплавы. Выплавляемые оправки могут быть использованы только при производстве изделий из армированных композитов на основе связующего холодного отверждения. Особые преимущества оправки из выплавляемых материалов возникают при изготовлении изделий со сложной поверхностью, с полостями и каналами.

Выжигаемые оправки изготавливают из легкогорючих материалов низкой плотности, например, из пенополистирола. Они дешевы, т.к. расход материалов на их производство невелик, а технология изготовления проста. Такие оправки также удобно использовать для производства изделий сложной формы, имеющих полости.

И, наконец, надувные оправки изготавливают из эластичных материалов, например, резины. Такие оправки надуваются воздухом и могут служить в качестве оснастки для производства оболочковых конструкций из полимерных композитов. Однако применение надувных оправок ограничивается возможностями получения изделий с точными размерами и рядом других технологических причин.

Преимущества и недостатки метода намотки.

Основные преимущества:

1) очень быстрый и поэтому экономически выгодный метод укладки армирующего материала,

2) регулируемое соотношение смола/наполнитель,

3) высокая прочность при малом собственном весе,

4)неподверженность коррозии и гниению,

5) недорогие материалы,

6) хорошие структурные свойства ламинатов, так как профили имеют направленные волокна и высокое содержание арматуры.

Основные недостатки:

1) ограниченная номенклатура изделий,

2) дорогое оборудование,

3) волокно трудно точно положить по длине сердечника,

4) высокие затраты на сердечник для больших изделий,

5) рельефная лицевая поверхность.

Технология намотки применяется, прежде всего, при изготовлении из стеклопластика тел вращения: стеклопластиковых труб для нефтегазовой, химической промышленности, газоотводящих стеклопластиковых труб, стеклопластиковых цистерн для хранения и транспортировки химически активных продуктов, воды, горюче смазочных материалов. Полученные при намотке стеклопластиковые трубы и емкости имеют ряд преимуществ перед аналогичными изделиями из традиционных материалов. В первую очередь это высокая прочность при малом собственном весе, что значительно снижает издержки по транспортировке, погрузочно-разгрузочным операциям и монтажным работам. Во вторых - высокая надёжность в эксплуатации при температурах от - 40 °С до + 50 °С и высокая атмосферостойкость, химостойкость, неподверженность коррозии и гниению. И наконец возможность фланцевого или муфтового соединения фрагментов, что исключает затраты на сварочные работы при монтаже.

Вопросы для самоконтроля

1. Намотка-это?

2. Способы намотки?

3. Виды намотки по направлению?

4. Стадии процесса?

5. Отличия сухой и мокрой намотки?

6. Достоинства и недостатки намотки

7. Изделия изготавливаемые намоткой?

Дата: 2018-12-28, просмотров: 837.