Для переработки вспененных термопластов были разработаны специальные машины. Необходимость в них возникла после того, как оказался накоплен первый отрицательный опыт литья на машинах, которые предусмотрены для обычных материалов.

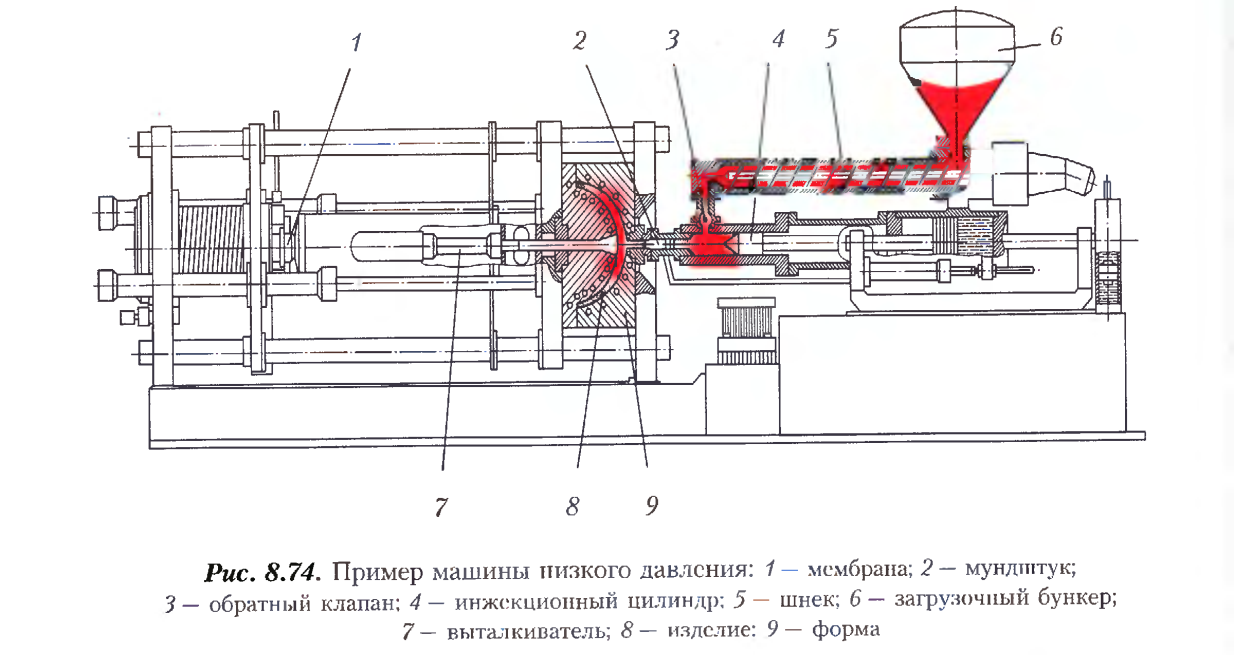

Вновь разработанные литьевые машины, работающие при пониженном давлении (рис. 41), схожи со стандартными литьевыми машинами высокого давления, однако для них характерны другие внешние размерные параметры.

| Рис.41-Пример машины низкого давления: 1-мембрана,2-мунштук, 3-обратный клапан, 4-инжекционный цилиндр, 5-шнек, 6- загрузочный бункер, 7-выталкиватель, 8-изделие, 9-форма |

Помимо этого, подобные машины оборудованы другими узлами смыкания. Ввиду малых давлений внутри литьевой формы размеры ее крепежных плит достаточно велики, пути размыкания продолжительны, а усилие смыкания незначительны. Узел смыкания, как правило, срабатывает гидромеханически, то есть функции смыкания и размыкания отделяются от функции удержания в закрытом состоянии. Узел впрыска позволяет работать с высокой скоростью, предотвращает преждевременное расширение газа-порообразователя расплава и обеспечивает точную дозировку полимерного сырья. Необходимая скорость впрыска, равная приблизительно 500 мм/сек, достигается при помощи насосных или аккумуляторных машин. Перемещение насосной машины обеспечивается подаваемым гидравлическим насосом потоком масла, так что скорость впрыска напрямую зависит от подачи насоса, что предполагает высокую мощность его привода. Высокая скорость впрыска аккумуляторной машины достигается с помощью предварительно накопленного в аккумуляторе давления масла. Необходимый объем масла подается в накопитель, где спрессовывает определенный объем газа, например, азота. При использовании привода подобного типа достаточно незначительной мощности насоса.

Помимо этого, подобные машины оборудованы другими узлами смыкания. Ввиду малых давлений внутри литьевой формы размеры ее крепежных плит достаточно велики, пути размыкания продолжительны, а усилие смыкания незначительны. Узел смыкания, как правило, срабатывает гидромеханически, то есть функции смыкания и размыкания отделяются от функции удержания в закрытом состоянии. Узел впрыска позволяет работать с высокой скоростью, предотвращает преждевременное расширение газа-порообразователя расплава и обеспечивает точную дозировку полимерного сырья. Необходимая скорость впрыска, равная приблизительно 500 мм/сек, достигается при помощи насосных или аккумуляторных машин. Перемещение насосной машины обеспечивается подаваемым гидравлическим насосом потоком масла, так что скорость впрыска напрямую зависит от подачи насоса, что предполагает высокую мощность его привода. Высокая скорость впрыска аккумуляторной машины достигается с помощью предварительно накопленного в аккумуляторе давления масла. Необходимый объем масла подается в накопитель, где спрессовывает определенный объем газа, например, азота. При использовании привода подобного типа достаточно незначительной мощности насоса.

Наряду с описанными типами машин существуют линии, па которых возможно сочетание узлов впрыска и смыкания различных размеров.

Для увеличения числа изделий на круглых столах были смонтированы многогнездные формы. В результате получились так называемые ротационные системы, в которых используется, например, до десяти узлов смыкания, а полимерное сырье подается из одного узла впрыска (пластикации).

Литье вспененных термопластов

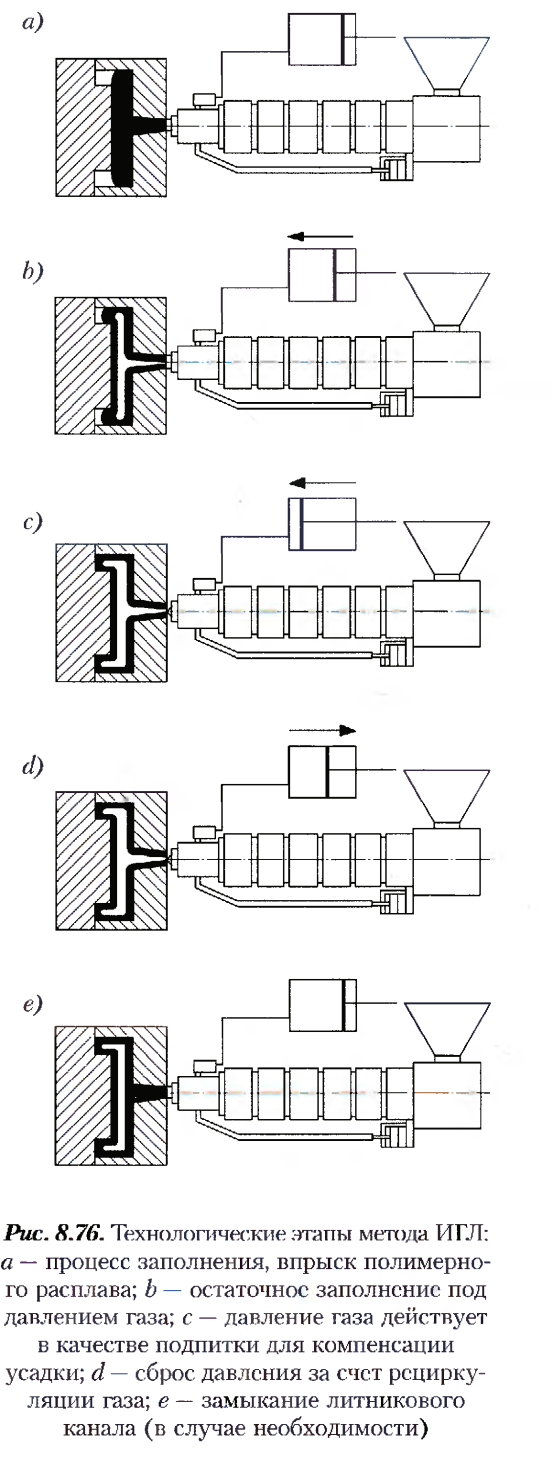

Изделия, полученные литьем вспененных термопластов, отличаются от монолитных изделий меньшим весом и большей толщиной стен (5 мм и толще), что обеспечивает лучшую жесткость и незначительные внутренние напряжения. Благодаря этому у таких изделий отсутствует тенденция к короблению. Качество поверхности изделий, изготовленных с использованием данного метода, практически не отличается от монолитных литых изделий. Изделия с пористой структурой используются в мебельной промышленности, радио- и приборостроении, в индустрии отдыха и туризма, в автомобилестроении и при изготовлении разнообразных технических деталей. Основное отличие этого метода от технологии литья под давлением состоит в использовании полимерного сырья, которое содержит порообразователи. Окончательное заполнение литьевой формы происходит за счет расширения порообразователя. Течение процесса подразделяется на пять этапов:

1. Пластикация и дозировка расплава полимера.

2. Впрыск накопленной дозы..

3. Вспенивание внутри формы.

4. Охлаждение изделия.

5. Извлечение изделия из формы.

В большинстве случаев термопластичная формовочная масса уже содержит порообразователь, так что в процессе пластикации шнек захватывает гранулят, расплавляет (пластицирует) его, а затем подает расплав в инжекционный цилиндр. В цилиндре расплав выдерживается под давлением, превышающем давление порообразователя. Мундштук с клапаном предотвращает нежелательное вытекание расплава перед началом впрыска. Процесс заполнения формы состоит из двух этапов:

1. Впрыск расплава, объем которого меньше объема формы, с высокой скоростью впрыска.

2. Расширение газа-порообразователя, ведущее к окончательному заполнению формы.

В ходе последующего периода охлаждения от изделия отводится тепло до тех пор,

пока наружная поверхность не затвердеет до такой степени, что сможет противостоять давлению порообразования внутри изделия. После этого готовое изделие извлекается из формы. Наряду с методом литья вспененных термопластов для переработки термопластичного полимерного материала, содержащего порообразоватсли, существуют и другие методы. Их общая цель — улучшение структурных свойств и свойств поверхности готового изделия.

пока наружная поверхность не затвердеет до такой степени, что сможет противостоять давлению порообразования внутри изделия. После этого готовое изделие извлекается из формы. Наряду с методом литья вспененных термопластов для переработки термопластичного полимерного материала, содержащего порообразоватсли, существуют и другие методы. Их общая цель — улучшение структурных свойств и свойств поверхности готового изделия.

Литьевые формы

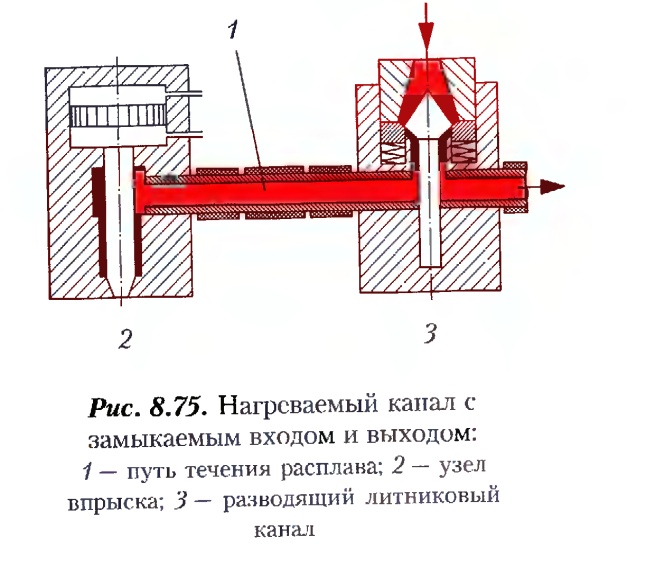

| Рис.42 – Нагреваемый канал с замыкаемым входом и выходом: 1-путь, 2-узел, 3-разводящий литниковый канал |

Использование цветных металлов дает преимущества лучшей обрабатываемости и более высокой теплопроводности. С положительной стороны зарекомендовало себя сочетание стали и цветных металлов, при использовании которого стандартная форма изготавливается из стали, а ее оформляющие детали из медно-цинковых или алюминивых сплавов.

Критерием качества изделий из вспененных термопластов является состояние их поверхности. В отличие от обычных изделий, полученных литьем под давлением в формах с зеркально блестящими поверхностями, при изготовлении изделий из вспененных материалов желательно использовать частично структурированные поверхности (например, имеющие структуру древесины), шероховатые поверхности или формы, подвергнутые пескоструйной обработке.

Конструкция форм, предназначенных для литья изделий из вспененных термопластов, соответствует конструкции литьевых форм. Если впрыск в поверхность извлечения невозможен, используются трехсекционные формы или же в качестве оптимального решения –горячеканальные.

Поскольку содержащий порообразователь материал в состоянии расплава является пенообразующим, нагреваемый канал на входе и на выходе должен замыкаться, чтобы в канале не произошло расплавления или дегазации расплава (рис. 42). Следует отметить большие размеры литниковых каналов, применяемых в процессе литья изделий из вспененных термопластов. В остальном технология литникового канала не отличается от технологии, используемой при изготовлении обычных изделий. При литье изделий большой площади с положительной стороны зарекомендовало себя использование стержневого литника напрямую или через распределительные каналы. Возможно также применение щелевых или многоходовых литников с разводящими каналами. При заполнении формы особое значение имеет управление воздухом, находящимся внутри. Воздух без значительных потерь газа-порообразователя должен отводиться через вентиляционные каналы, уступая место расплаву. Равномерное заполнение гнезда литьевой формы зависит от правильного управления отводом воздуха.

Поскольку содержащий порообразователь материал в состоянии расплава является пенообразующим, нагреваемый канал на входе и на выходе должен замыкаться, чтобы в канале не произошло расплавления или дегазации расплава (рис. 42). Следует отметить большие размеры литниковых каналов, применяемых в процессе литья изделий из вспененных термопластов. В остальном технология литникового канала не отличается от технологии, используемой при изготовлении обычных изделий. При литье изделий большой площади с положительной стороны зарекомендовало себя использование стержневого литника напрямую или через распределительные каналы. Возможно также применение щелевых или многоходовых литников с разводящими каналами. При заполнении формы особое значение имеет управление воздухом, находящимся внутри. Воздух без значительных потерь газа-порообразователя должен отводиться через вентиляционные каналы, уступая место расплаву. Равномерное заполнение гнезда литьевой формы зависит от правильного управления отводом воздуха.

Вопросы для самоконтроля

1. Сущность вспенивания материалов?

2. Что такое порообразователь?

3. Отличие машин для вспенивания от машин для литья под давлением?

4. Стадии производства?

Дата: 2018-12-28, просмотров: 4529.