Под ними понимают направляющие головки, конструкция которых в принципе схожа с конструкцией головок, используемых для изготовления пленки методом экструзии рукава с раздувом. Но в данном случае движение расплава направлено вертикально вниз. Кольцевой формующий зазор имеет не цилиндрическую, а коническую форму.

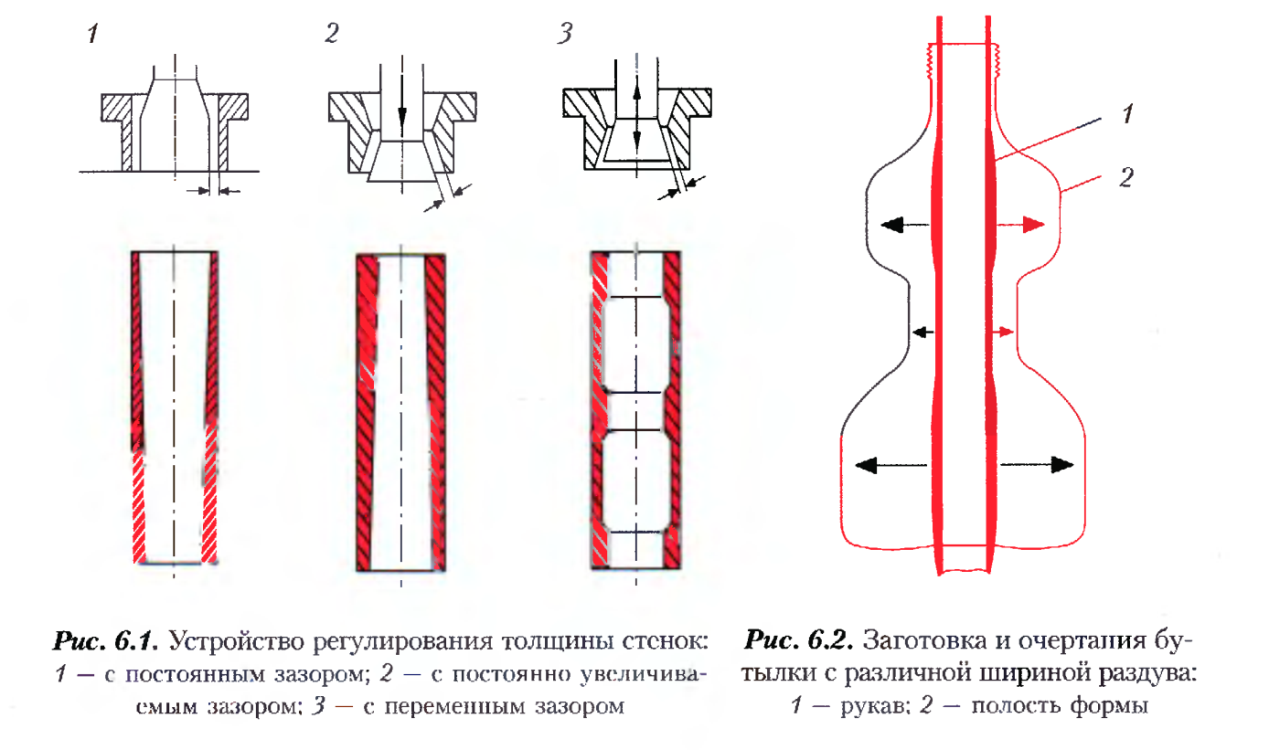

Регулирование толщины стенок осуществляется с помощью устройства в головке, которое в процессе выдавливания участка рукава увеличивает или уменьшает толщину его стенок на определенных участках. Это позволяет при раздуве внутри головки добиться различных коэффициентов вытяжки заготовки (рукава) и приблизительного сохранения толщины стенок изделия.

Регулирование толщины стенок осуществляется с помощью устройства в головке, которое в процессе выдавливания участка рукава увеличивает или уменьшает толщину его стенок на определенных участках. Это позволяет при раздуве внутри головки добиться различных коэффициентов вытяжки заготовки (рукава) и приблизительного сохранения толщины стенок изделия.

| Рис.26 –Устройство регулирования толщины стенок: 1-с постоянным зазором; 2- с постоянно увеличиваемым зазором; 3-с переменным зазором |

| Рис 27- Заготовка и очертания бутылки с различной шириной раздува: 1-рукав, 2- полость формы |

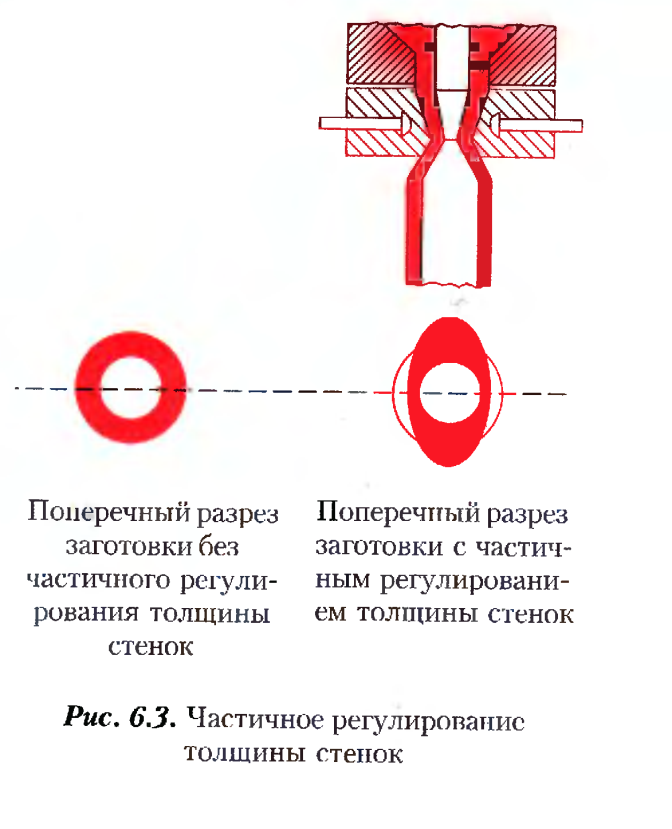

Частичное регулирование толщины стенок при изготовлении полых изделий, не относящихся к вращательно-симметричным (например, канистр, баков автомобилей и прочих предметов неправильной формы) тем не менее позволяет добиться утолщения материала на определенных участках заготовки. Для этого кольцевой формующий канал головки за счет гидравлического рычажного механизма изменяет свой исходный стандартный контур, превращаясь, например, в эллиптический.

Частичное регулирование толщины стенок при изготовлении полых изделий, не относящихся к вращательно-симметричным (например, канистр, баков автомобилей и прочих предметов неправильной формы) тем не менее позволяет добиться утолщения материала на определенных участках заготовки. Для этого кольцевой формующий канал головки за счет гидравлического рычажного механизма изменяет свой исходный стандартный контур, превращаясь, например, в эллиптический.

| Рис 28- Частичное регулирование толщины стенок |

Более простое решение — задание рукаву постоянного эксцентриситета. В этом случае кольцевой капал головки сдавливается с помощью регулировочных винтов.

| Рис 29-Головка с боковой подачей расплава, используемая для получения полых изделий |

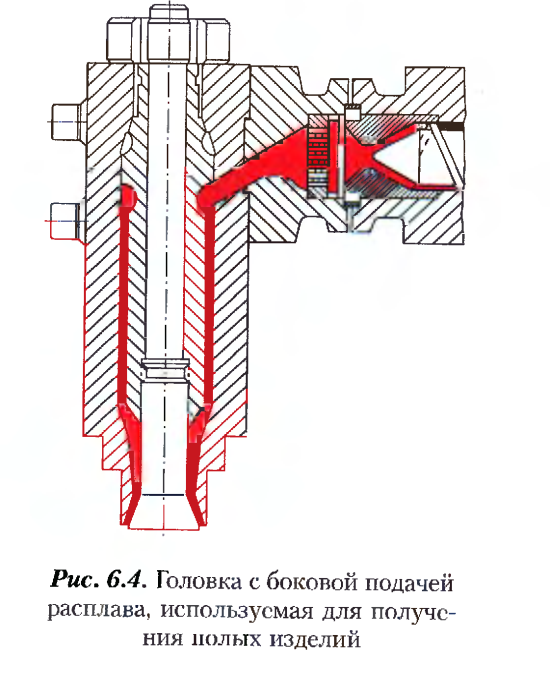

Головки с радиальным обтеканием

Такие головки получили название пинолей (рис. 29) Они используются прежде всего для переработки ПЭ и ПП. Подаваемый сбоку полимерный расплав обтекает дорн в кольцевом или тангенсоидном канале и вновь объединяется после поворота. Линия соединения потоков становится причиной образования ненадежного фрагмента рукава. Поэтому при изготовлении высококачественных изделий используются головки, в которых расплав объединяется вновь с помощью двух соединяющихся внахлест тангенсоид, что позволяет компенсировать ненадежность участка рукава.

С использованием головок данного тина можно осуществлять регулирование толщины стенок, поскольку конический дорн легко перемещается внутри головки вблизи подводящего канала.

С использованием головок данного тина можно осуществлять регулирование толщины стенок, поскольку конический дорн легко перемещается внутри головки вблизи подводящего канала.

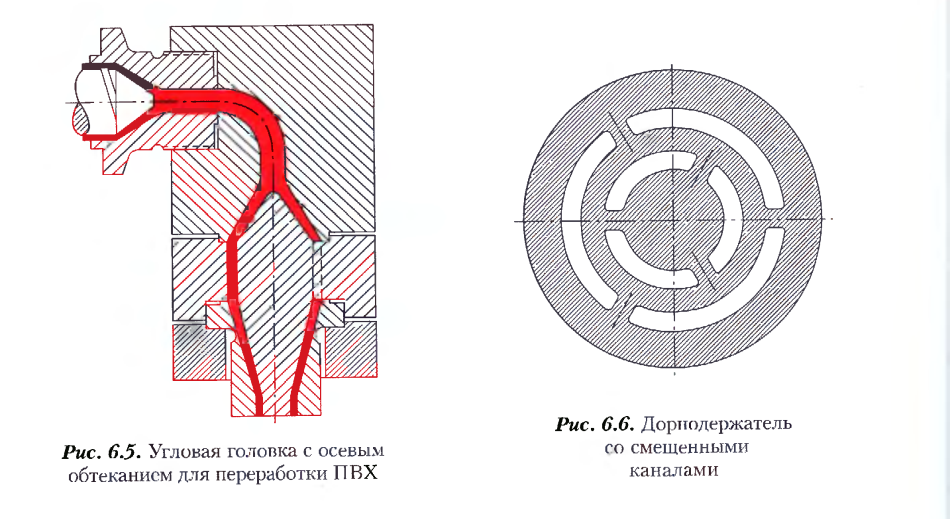

Головка с осевым обтеканием

Такая головка в первую очередь используется при обработке термочувствительных термопластов, например, ПВХ (30).

| Рис 30-Угловая головка с осевым обтеканием для переработки ПВХ |

При переработке ПВХ регулирование толщины стенок нужно не всегда, поскольку, во-первых, размеры полых изделий из этого материала ограничены (до 2 л), а во-вторых, расплав застывает быстрее. Если регулирование все же необходимо, мундштук с коническим выходным отверстием перемещают по вертикали.

Накопительные головки

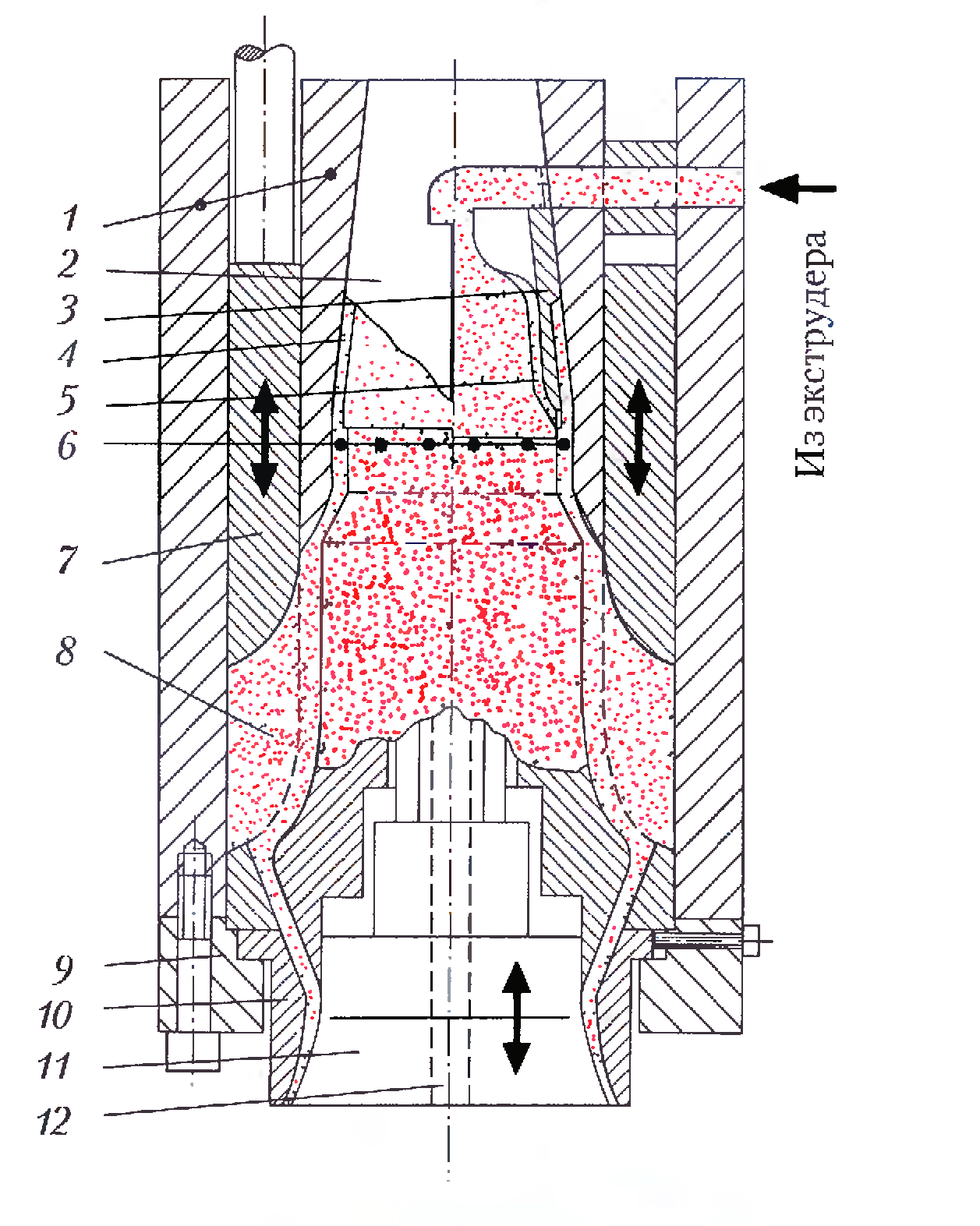

Для изготовления полых изделий, объем которых превышает 5 л, необходимо использование головок с накопителями расплава. Положительно зарекомендовали себя только головки с кольцевым накопителем.

Преимущество накопителя заключается в том, что пока формуется полое изделие, экструдер непрерывно подает расплав в накопитель; его опорожнение осуществляется за короткое время с помощью гидравлического плунжера

| Рис. 31.Накопительная головка для получения выдувных изделий большого объема: 1 — корпус экструзионной головки; 2 — пиноль; 3— гильза, имеющая форму усеченного конуса; 4 —внешний тангенсоид- ный канал; 5 — внутренний кольцевой канал; 6 — участок соединения; 7 — вертикально перемещаемый кольцевой плунжер; 8 —коллектор расплава; 9 — стопорное кольцо мундштука; 10 — горизонтально перемещаемый мундштук; 11 —вертикально перемещаемый дорн; 12 — сквозное осевое отверстие |

Узел раздува

В узле раздува размещаются устройства, формующие заготовку в готовое полос изделие. Методы передачи заготовки на раздувную форму, способы раздува и конструктивное исполнение замыкающего устройства зависят от типа машины и размера изделия.

Передачи заготовки

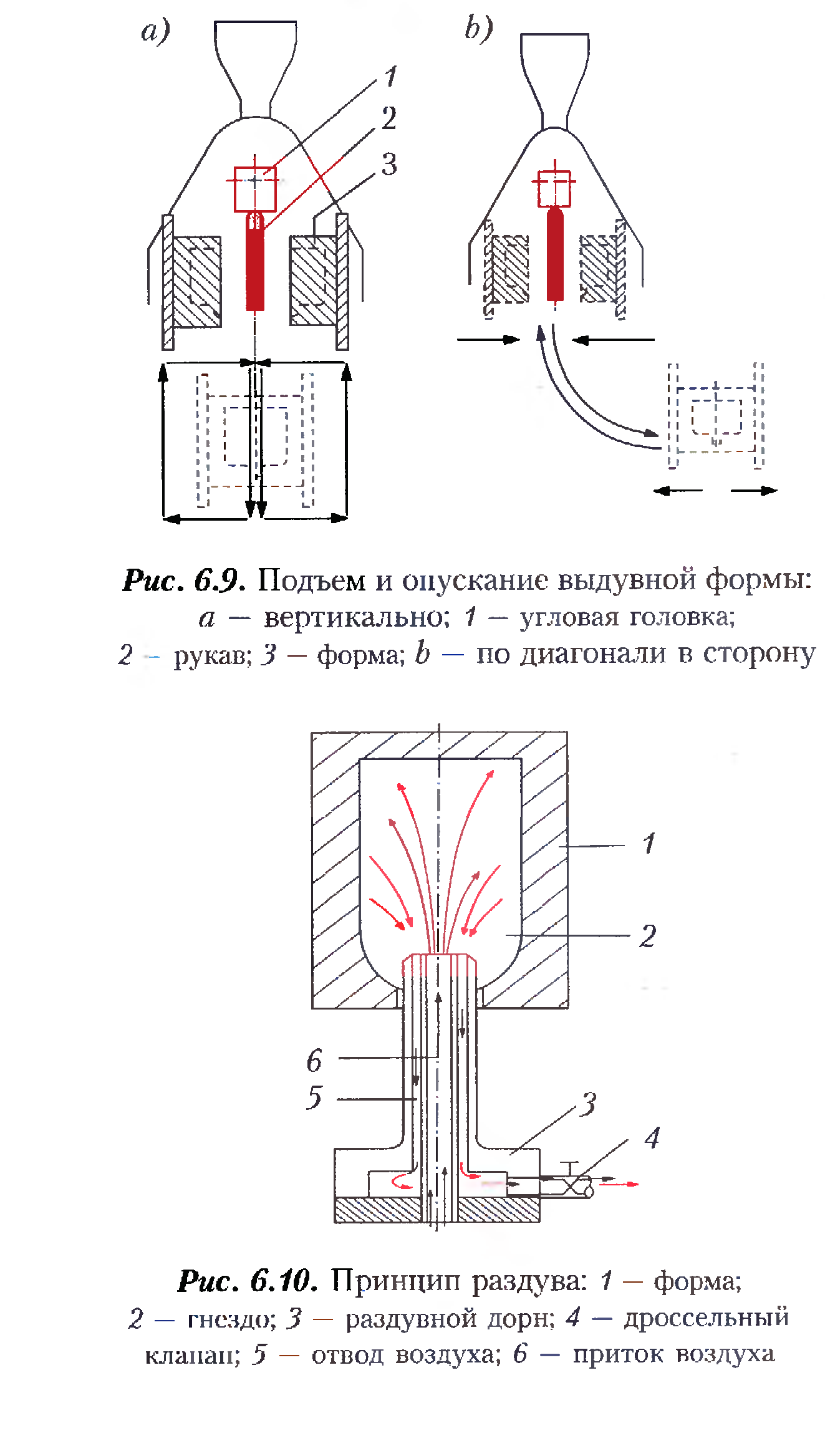

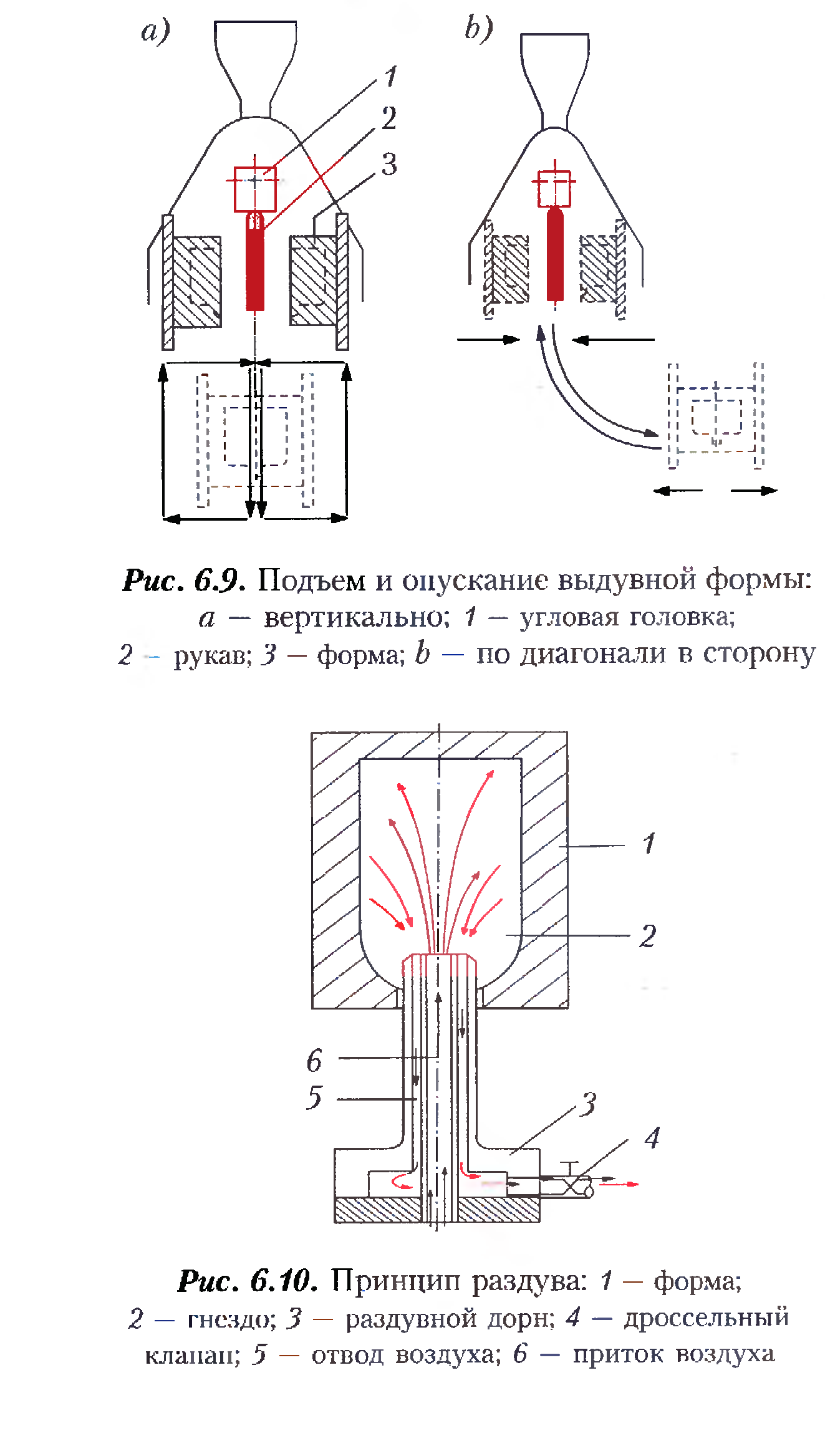

Если выход рукава осуществляется непрерывно, то раздувная форма не должна быть неподвижна и находиться непосредственно под головкой для экструзии рукава, поскольку во время  формования и охлаждения раздувного изделия продолжает экструдироваться новая заготовка. Форма подводится к головке, зажимает и принимает заготовку; после отделения рукава (ударным ножом или нитью накаливания) она либо опускается на высоту формы, либо отворачивается в сторону (рис. 6.9).

формования и охлаждения раздувного изделия продолжает экструдироваться новая заготовка. Форма подводится к головке, зажимает и принимает заготовку; после отделения рукава (ударным ножом или нитью накаливания) она либо опускается на высоту формы, либо отворачивается в сторону (рис. 6.9).

| Рис.32-Подъем и опускание выдувной формы: а-вертикально, б-по диагонали в сторону 1-угловая головка, 2- рукав, 3-форма |

Раздув заготовки

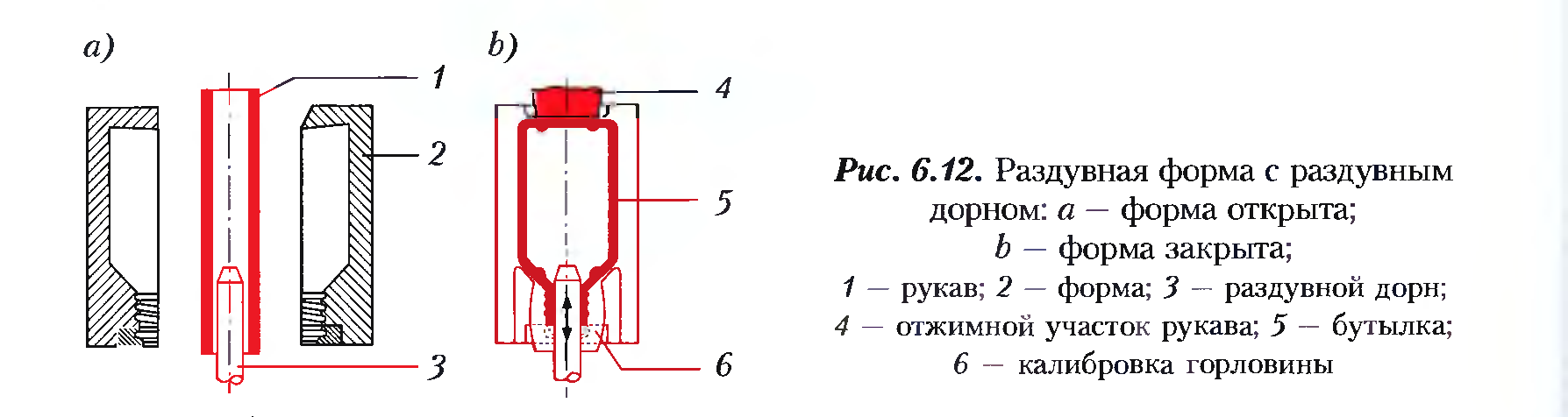

Для калибровки отверстий горловин бутылок, канистр и других подобных емкостей, используется дорн, который одновременно представляет собой приточный и вентиляционный каналы (рис. 6.10). В открытой форме рукав может быть экструдирован или направлен на дорн, или же дорн может быть вдавлен в уже заключенный в форму рукав. При раздуве бутылок чаще всего используется второй метод.

Для калибровки отверстий горловин бутылок, канистр и других подобных емкостей, используется дорн, который одновременно представляет собой приточный и вентиляционный каналы (рис. 6.10). В открытой форме рукав может быть экструдирован или направлен на дорн, или же дорн может быть вдавлен в уже заключенный в форму рукав. При раздуве бутылок чаще всего используется второй метод.

Заготовке придают форму с помощью струи воздуха с давлением 6-8 бар, при этом рукав принимает очертания внутренней полости формы.

Отверстие, необходимое для бутылок, при изготовлении технических изделий или игрушек зачастую бывает нежелательно. В этом случае выдув осуществляется с помощью трубчатой иглы (полой иглы), которая после смыкания формы вводится в рукав в заранее определенном месте.

| Рис 33 –Принцип раздува: 1-форма, 2-гнездо, 3- раздувной дорн, 4- дроссельный клапан, 5- отвод воздуха, 6- приток воздуха |

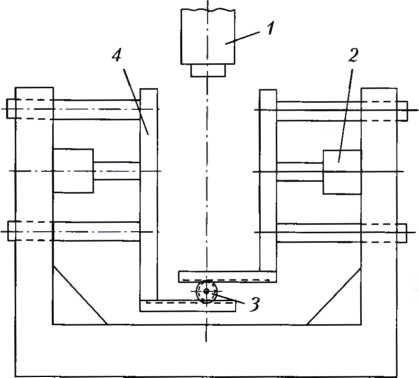

Узел смыкания формы

Узел смыкания служит для соединения или разъединения (раскрытия) обеих частей формы и для удержания их закрытыми в процессе раздува рукава.

Для этого части раздувной формы смонтированы на несущих плитах. Плиты перемещаются механически или гидравлически, а на небольших установках — пневматически.

Для этого части раздувной формы смонтированы на несущих плитах. Плиты перемещаются механически или гидравлически, а на небольших установках — пневматически.

Поскольку при изготовлении полых изделий, как правило, осуществляется большое количество перемещений, например, раздувного дорна, отрезного устройства, иногда грейферного захвата, плунжера и т. д., большинство раздувных установок наряду с электрическим приводом оборудованы еще и дополнительным гидравлическим.

| Рис. 34- U-образный каркас с синхронизирующим устройством: 1 - головка для экструзии рукавов; 2 — гидравлический цилиндр; 3 — устройство с шестерней и зубчатой рейкой; 4 — несущая плита |

Для того чтобы избежать перекоса при соединении частей раздувной формы, несущие плиты монтируются на поперечинах или на устойчивом U- образном каркасе без них. На установках больших размеров используются замкнутые поперечные или диагональные рамы. При любом из  перечисленных вариантов важно, чтобы одновременно с обеспечением стабильности узла смыкания, полое изделие, которое, как правило, имеет большой объем, легко извлекалось

перечисленных вариантов важно, чтобы одновременно с обеспечением стабильности узла смыкания, полое изделие, которое, как правило, имеет большой объем, легко извлекалось

из формы.

Раздувные формы

| Рис. 35- Раздувная форма с раздувным дорном: а-форма открыта, б-форма закрыта 1-рукав,2-форма,3-раздувной дорн,4-отжимной участок рукава,5-бутылка,6-колибровка горла |

Обычно разделение раздувных форм проходит по оси симметрии раздуваемого изделия. При этом получаются две одинаковые или зеркальные части формы (полу- формы) с плоской поверхностью раздела (рис. 34).

Для обеспечения лучшего соединения половинок формы используют две или четыре относительно короткие направляющие колонны на одной части формы, которые при смыкании скользят в направляющих втулках другой части.

Помимо подвода воздуха задача выдувного дорна состоит еще и в калибровке размера отверстия горловины раздуваемой емкости. Кроме того, в процессах изготовления бутылок с резьбой он обеспечивает достаточную степень вдавливания полимера в канавки между нитками резьбы формы.

Помимо подвода воздуха задача выдувного дорна состоит еще и в калибровке размера отверстия горловины раздуваемой емкости. Кроме того, в процессах изготовления бутылок с резьбой он обеспечивает достаточную степень вдавливания полимера в канавки между нитками резьбы формы.

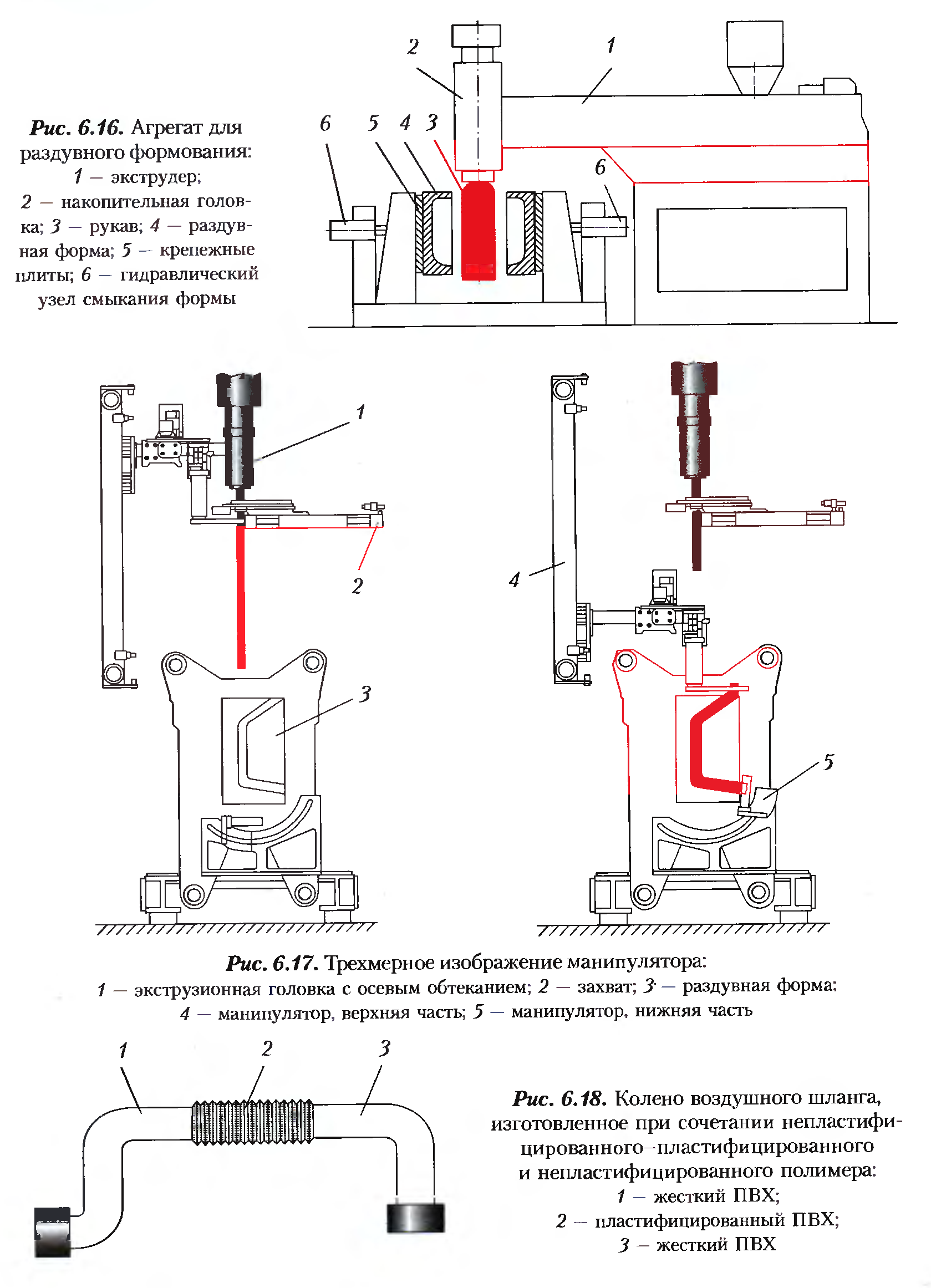

| Рис 36-Агрегат для раздувного формования: 1-экструдер,2-накопительная головка,3-рукав,4-раздувная форма,5-крепежные плиты,6-гидравлический узел смыкания формы |

Раздувные формы изготавливаются из стали или литых цветных сплавов. Сплав электролитного цинка или алюминиевый сплав отличаются высокой теплопроводностью, поэтому они часто используются для изготовления полуформ без устройства смыкания.

Раздувные формы изготавливаются из стали или литых цветных сплавов. Сплав электролитного цинка или алюминиевый сплав отличаются высокой теплопроводностью, поэтому они часто используются для изготовления полуформ без устройства смыкания.

Раздувные машины, используемые для изготовления полых изделий

В результате компоновки экструдера с угловой головкой и раздувного узла с узлом смыкания получается раздувной агрегат (рис. 36).

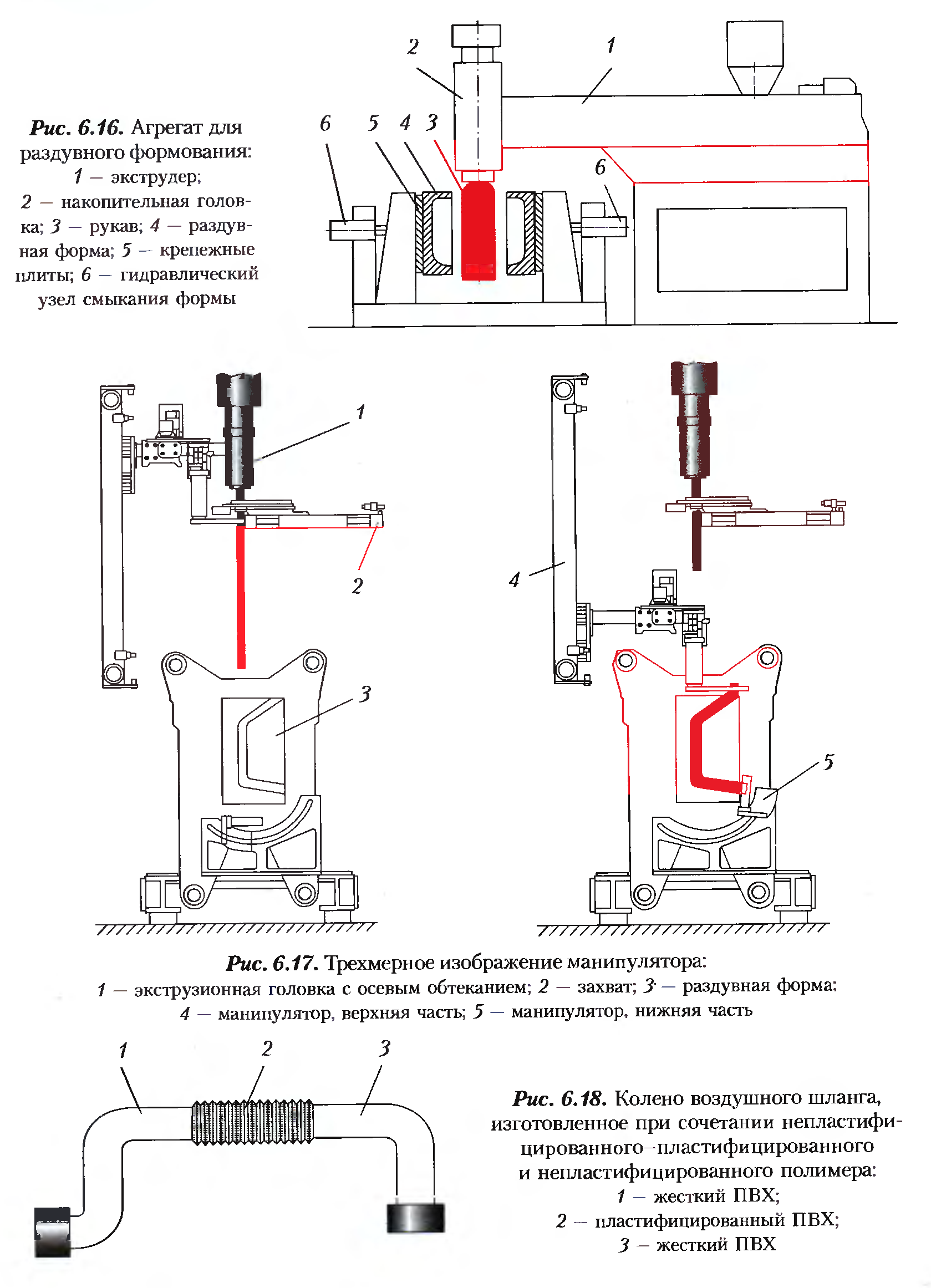

| Рис. 37-Трехмерное изображение манипулятора: 1-экструзионная головка с осевым обтеканием, 2-захват, 3-раздувная форма, 4-манипулятор, верхняя часть, 5-манипулятор, нижняя часть |

В целях улучшения качества изделий, а также для повышения рентабельности производства, в раздувных агрегатах используются электронные системы управления, сбора и учета производственных данных.

Подлежащие управлению процессы требуют, чтобы все параметры агрегата могли быть отрегулированы в автоматическом режиме. Особенно это касается регистрации перемещений при смыкании формы и при выводе раздувного дорна в заданное положение. Помимо этого, современные раздувные установки обладают возможностью автоматической настройки температур, продолжительности функционирования (например, времени раздувания, прерывистого раздувания, отвода воздуха, смыкания и т. д.), а также регулировки толщины стенок.

Полностью укомплектованная машина позволяет выполнять все перечисленные ниже процессы:

- экструдирование заготовки;

- раздув полого изделия;

- нанесение печати на полое изделие;

- заполнение жидким содержимым;

-герметизация контейнера за счет сварки;

-выброс готовой упаковки.

Представим весь спектр видов полых изделий, изготавливаемых экструзионно- раздувным формованием:

-флаконы для косметики (0,05-0,1 л);

-бутылки для уксуса (0,5-1 л);

-фляги для ополаскивателей (1 -4 л);

-лейки (3-8 л);

-канистры (3-8 л);

-широкогорлые бочки (60-200 л);

-цистерны для жидкого топлива (600-2000 л).

Вопросы для самоконтроля

1. Сущность экструзионно-раздувочного формования

2. Исходные материалы

3. Виды формующих головок

4. Принцип смыкания пресс-форм

5. Аппарат для формования

6. Применение данного процесса

Дата: 2018-12-28, просмотров: 937.