Таблица 5.40.

КАРТА ДЕФЕКТАЦИИ ВАЛА ПЕРВИЧНОГО ДЕЛИТЕЛЯ ПЕРЕДАЧ

| № по каталогу | НАИМЕНОВАНИЕ | МАТЕРИАЛ | ТВЕРДОСТЬ |

| 152.1770044 | Вал первичный делителя передач | Сталь 15ХГН2ТА | НВ 156…207 ГОСТ 8479-70 |

| № дефекта | ||

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

СПОСОБ

РЕМОНТА

Износ поверхности втулки заднего подшипника

Износ шеек под ролики подшипников

Износ шлицев

Смятие шпоночного паза

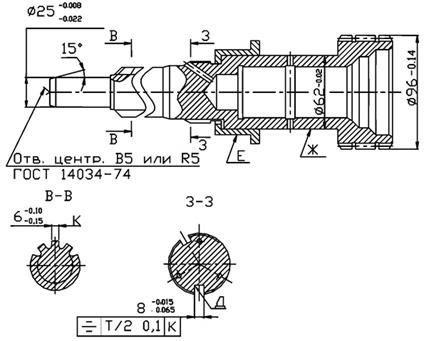

Рис. 5.62. Дефекты вала первичного делителя передач.

Для валов с односторонним износом шлицевого элемента применяется односторонняя наплавка проволокой 51 ХФА Ø 1,2 мм на полуавтомате А547-У в среде углекислого газа. Далее детали обрабатывают по следующей технологии:

1) зачистка центров, 2) шлифование наружного диаметра в зоне наплавки заподлицо с основным металлом, 3) фрезерование наплавленного шлицевого элемента в номинальный размер, 4) зачистка наплывов.

Утонение с восстанавливаемой стороны шлица не фрезеруют, используя в качестве замка утонение, оставшееся с изношенной стороны шлицев.

Все валы проверяют на сопрягаемость кареткой синхронизатора 152-1770174.

У валов с полным износом утонения после наплавки утонение фрезеруют. Операция фрезерования производится специальной фрезерной головкой, оснащенной твердосплавной наплавкой ВК6, ВК8. Твердость восстановленного шлицевого элемента НRC 52-53. При фрезеровании утонения применяют концевые фрезы с такой же напайкой.

Среди посадочных мест наибольший износ имеют шейки под роликоподшипники Ø 62-0,02. Характер износа: следы проворота роликоподшипника, наклеп на шейке, следы сплавления роликоподшипника с шейкой.

Для восстановления шеек применимы газопламенное напыление с оплавлением, электроконтактная наплавка порошком с последующим шлифованием в номинальный размер кругами 91А40СМ1. Шейки можно шлифовать «как чисто», затем хромировать или осталивать с припуском на последующую механическую обработку.

Синхронизатор делителя передач

Таблица 5.41.

КАРТА ДЕФЕКТАЦИИ СИНХРОНИЗАТОРА ДЕЛИТЕЛЯ ПЕРЕДАЧ

| № по каталогу | НАИМЕНОВАНИЕ | МАТЕРИАЛ | ТВЕРДОСТЬ |

| 152-1770174 | Каретка синхронизатора делителя передач | Сталь 15 ХГН2ТА | НВ 156…207 |

| 15.1770176-01 | Кольцо фрикционное синхронизатора делителя передач | Труба ЛМц СКА 58-2-2-1-1-175х32,5 ТУ48-21-15-77 | НВ 130…165 |

| 15.1770178 | Палец блокирующий | Сталь35 ХГСА ГОСТ 4543-71 | НRCэ20…26 |

| 15.1770182 | Палец фиксирующий | Круг12,5-4ГОСТ7417-73 15ХФ-ВГОСТ1051-73 | НRC 58…62 |

| 14.1701170 | Пружина фиксатора |

| № дефекта | ||

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

СПОСОБ

РЕМОНТА

152-1770174 - Каретка синхронизатора делителя передач

Трещины и сколы на шлицевых поверхностях

Износ шлицевых поверхностей:

К - по шарикам

Ø7,938±0,005

ГОСТ 3722-81

Ж – по роликам

Ø6,585±0,001

ГОСТ6528-53

Ø82,506+0,148

Ø82,506+0,148

15-1770176-01 - кольцо фрикционное синхронизатора делителя передач

Износ конической поверхности фрикционного кольца.

Проверить калибром на краску.

14.1770178 – палец блокирующий

Износ посадочного диаметра

14. 1701170 – пружина фиксатора

Облом, потеря упругости

Перед восстановлением синхронизатор необходимо разобрать и продефектовать.

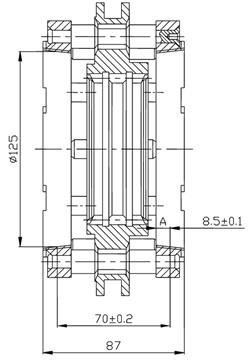

Наиболее часто у каретки синхронизатора возникает износ зубьев зубчатых поверхностей (рис. 5.63).

При износе шлиц Г каретки синхронизатора по толщине их наплавляют проволокой 51ХФА Ø 1,2 мм., затем прожигают на электроэрозионном станке электродом из графита.

Можно восстановить деталь, не подвергавшуюся ремонту, заменой кольца фрикционного

Далее синхронизатор следует собрать. Пальцы запрессовывают до упора, развальцовывают на гидравлическом прессе с двух сторон сферой Ø 20 мм. с усилием порядка 49..53.9 кН.

Восстановленные синхронизаторы следует проверить на статическое усилие вывода каретки синхронизатора делителя передач из среднего фиксированного положения 588…686 Н.(60…70 кгс). Конические поверхности фрикционных колец проверяют на краску конусном калибром, пятно контакта должно быть не менее 65% рабочей поверхности конуса.

Рис. 5.63. Дефекты синхронизатора делителя передач.

Дата: 2018-11-18, просмотров: 418.