Таблица 5.36

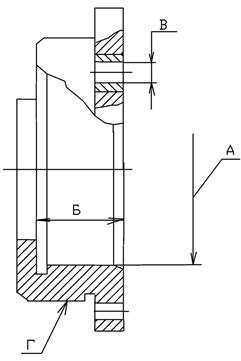

КАРТА ДЕФЕКТАЦИИ СТАКАНА ЗАДНЕГО ПОДШИПНИКА

ПРОМЕЖУТОЧНОГО ВАЛА

| № по каталогу | НАИМЕНОВАНИЕ | МАТЕРИАЛ | ТВЕРДОСТЬ |

| 14.1701078 | Стакан заднего подшипника промежуточного вала | Сталь 40Х | НВ 208-241 |

| № дефекта | ||

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

СПОСОБ

РЕМОНТА

А

Износ торца упорного

Срыв резьбы

М 10х1,25-7Н

Поверхность А под подшипник восстанавливают по следующему маршруту.

На токарном станке (1К62) растачивают ØА под металлизацию с занижением до Ø110,9 +0,2 и подрезают упорный бурт в размер 35,9 +0,2 мм. Должна быть образована рваная резьбовая поверхность с гребнями (глубиной 0,2-0,3 мм и шагом 0,3-).5 мм.

Напыление производят после предварительной дробеструйной обработки поверхности, после которой деталь сразу же наплавляют на покрытие подслоем «Алюник-11» толщиной 0,01-0,03 мм. Основной слой наносят на металлизаторе (КДМ-2) проволокой Св-08Г2С Ø 0,8-1,2 мм на обычных режимах. Торцы закрывают от напыления картонными колпаками.

Механическую обработку выполняют по следующей схеме. Слесарь на наждаке зачищает торцы от попавшего металла. Параллельно в случае необходимости рассверливают резьбу В и нарезают новую резьбу М12х1,25-7Н. Далее на токарном станке поверхность А растачивают с припуском 0,2 на шлифование. Упорный борт подрезают в размер 35,5+0,17 мм и снимают фаски 1,5х450. Внутренний размер А окончательно шлифуют на внутришлифовальном станке (3К277А) с одновременной подшлифовкой упорного бурта в размер Б 35,5+0,17 мм.

|

Если поверхность А восстанавливают осталиванием, деталь монтируют на подвесном приспособлении с внутренним (графитовым) электродом. После электролитического обезжиривания в горячем щелочном электролите производят анодное травление, а затем наращивание изношенной поверхности при плотности тока 40 а/кв.дм. в течении 30 мин. Далее шлифуют восстановленную поверхность А в номинальный размер Ø110+0,035 мм.

В условиях мелкосерийного производства можно пренебречь восстановлением поверхности А в номинальный размер и обрабатывать ее до Ø110,4+0,035 мм. Затем следует нарастить осталиванием наружную обойму сферического роликоподшипника и обработать ее до Ø110±0,011 мм. Этот способ восстановления посадки более технологичен (наружную поверхность проще осталивать и шлифовать), однако утрачивается взаимозаменяемость деталей.

В качестве базы при механической обработке стакана используют поверхность Г с упором в торец фланца.

Ось блока шестерен заднего хода

Таблица 5.37

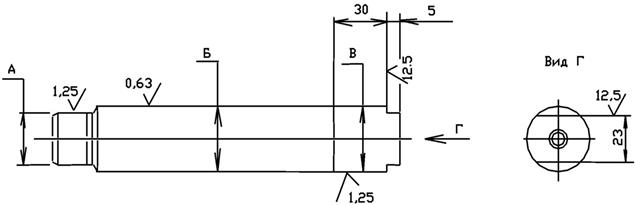

КАРТА ДЕФЕКТАЦИИ ОСИ БЛОКА ШЕСТЕРЕН ЗАДНЕГО ХОДА

| № по каталогу | НАИМЕНОВАНИЕ | МАТЕРИАЛ | ТВЕРДОСТЬ |

| 14.1701092 | Ось блока шестерен заднего хода | Сталь15Н2ТА | НRСэ 59-63 на поверхности |

| № дефекта | ||

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

СПОСОБ

РЕМОНТА

Износ передней опорной шейки

Износ беговых дорожек под роликами подшипников

Выработка на беговых дорожках

Износ задней опорной шейки

Рис.5.58. Дефекты оси блока шестерен заднего хода.

При одностороннем износе беговых дорожек под роликами подшипника Б ось устанавливают в картер изношенной поверхностью к стенке картера. Для этого на торце Г необходимо сделать вторую лыску под углом 1800 к существующей (рис. 5.58).

Если поверхность Б изношена до диаметра менее Ø31,97 мм, ее необходимо восстановить. Можно выполнить наплавку проволокой 51 ХФА Ø 1,2 мм в среде углекислого газа. После токарной обработки до диаметра Ø 32,5-0,052 мм поверхность закаливают с помощью ТВЧ, затем шлифуют до номинального размера. Эффективно восстановление детали электромеханической обработкой. Для высадки используют твердосплавные пластины с углом в плане, равным 700, ширина скругленной контактной части порядка 1,5 мм, подача в 3 раза больше. Обработка выполняется наложением тока 1000А напряжением порядка 1-2 В. Окончательная обработка производится сглаживанием либо шлифованием в номинальный размер. Этими же способами могут быть восстановлены поверхности А и В. Если беговая дорожка Б не изношена, поверхности А и В можно восстановить хромированием.

Дата: 2018-11-18, просмотров: 481.