Таблица 5.35

КАРТА ДЕФЕКТАЦИИ КРЫШКИ ЗАДНЕГО

ПОДШИПНИКА ПЕРВИЧНОГО ВАЛА

| № по каталогу | НАИМЕНОВАНИЕ | МАТЕРИАЛ | ТВЕРДОСТЬ |

| 15.1701040 | Крышка заднего подшипника первичного вала | Сталь 40 Х | НRC 18…24 |

| № дефекта | ||

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

СПОСОБ

РЕМОНТА

Трещины, кроме указанных выше, обломы

Износ отверстия под подшипник

Износ резьбы

КГ 1/8”

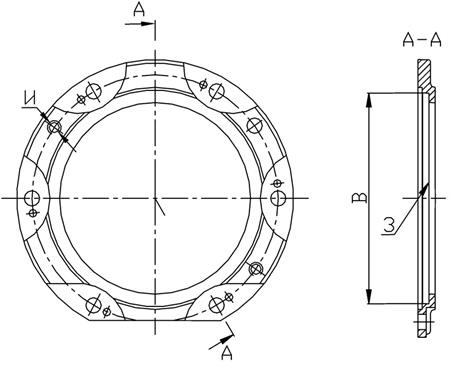

Восстановление крышки начинают с проверки размера В, поверхности, которую используют в качестве установочной базы при механической обработке (рис. 5.56).Если диаметр превышает Ø 150,063 мм, деталь зажимают за поверхность Г в патроне токарного станка и растачивают поверхность В до Ø 154 мм с заглублением до 2 мм в прилегающий торец детали. Далее наплавляют поверхность В малоуглеродистой проволокой Св-08Г2С Ø 1,2 мм в среде углекислого газа или вибродуговой наплавкой с подачей охлаждающей жидкости.

Затем поверхность В и прилегающие торцы протачивают в номинальный размер резцами с твердосплавными пластинами Т5К10, ВК6 или ВК8. Затем поверхности В и прилегающие торцы протачивают в номинальный размер резцами с твердосплавными пластинами Т5К10, ВК6 или ВК8.

Трещины, обломы, а иногда и износы хвостовика восстанавливают заменой на втулку из трубы 57х5 ГОСТ8732-78 В20 ГОСТ 8731-74, которую приваривают к оставшейся части крышки согласно эскизу взамен удаленной части хвостовика. Дефектную часть хвостовика отрезают, на конце оставшейся части точат ступеньку. При этом хвостовик устанавливают на планшайбу поверхностью В и прижимают к планшайбе прихватами.

Втулку напрессовывают, поджимая к хвостовику центром. Сварку производят в среде углекислого газа проволокой ПАНЧ - 11 Ø1,2 мм. Затем хвостовик Г шлифуют (либо протачивают и шлифуют) в номинальный размер Ø54,9-0,06 мм.

Более экономично при износе поверхности Г воспользоваться технологией твердого осталивания. Деталь завешивают на подвесное приспособление крышкой вниз, крышку от наращивания защищают съемным эбонитовым футляром. После электролитического обезжиривания в щелочной среде производят анодное травление в 30% растворе серной кислоты, далее в основном электролите наращивают покрытие на величину износа с припуском 0,2 мм на шлифование. Затем покрытие шлифуют, деталь закрепляют на оправке с установкой по поверхности В и торцевой фаске со стороны хвостовика.

Рис. 5.56. Дефекты крышки заднего подшипника первичного вала.

Можно восстановить изношенную поверхность Г вибродуговой наплавкой или наплавкой в углекислом газе проволокой Св-08Г2С Ø 1,2 мм с подачей охлаждающей жидкости непосредственно за зону горения дуги. Для предупреждения концентрации внутренних напряжений у торца Б должна сохраняться ненаправленная зона шириной 5 мм. Далее покрытие следует точить и затем шлифовать, т.к. его окончательная токарная обработка затруднена из-за отбела слоя, прилегающего к основному металлу.

Поверхность Г может быть восстановлена также напылением, Нарезают рваную резьбу, далее производят дробеструйную обработку и непосредственно за ней – напыление подслоя «Алюникс-11» толщиной 0,01-0,03 мм. Затем деталь металлизируют проволокой Св-08Г2С Ø 1,2 мм и шлифуют покрытие в номинальный размер.

Изношенные маслонагнетательные лепестки Д восстанавливают по следующему маршруту: на токарном станке (модели 1М63) торцуют плоскость 3 так, чтобы места нахождения лепестков после торцовки были видимыми. На эти места приваривают новые сегменты. Сварку производят в среде защитного газа проволокой ПАНЧ –11 Ø 1,2 мм. Обработку производят на токарном станке с установкой детали в патроне по поверхности Г.

Порванное ушко крепления пружины Ж восстанавливают наплавкой проволокой ПАНЧ-11 с укладкой в сохранившееся отверстие Ø4 угольного стержня или медной проволоки с последующим высверливанием последней последовательно центровочным сверлом Ø 5,2 и сверлом Ø4 мм.

Дата: 2018-11-18, просмотров: 464.