Таблица 5.28

КАРТА ДЕФЕКТАЦИИ РЫЧАГ ОТТЯЖНОЙ НАЖИМНОГО ДИСКА СЦЕПЛЕНИЯ

| № по каталогу | НАИМЕНОВАНИЕ | МАТЕРИАЛ | ТВЕРДОСТЬ |

| 14.1601095 | Рычаг оттяжной нажимного диска сцепления | Сталь 15ХГН2ТА | Цементованного слоя НRCэ 58-62 |

| № дефекта | ||

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

СПОСОБ

РЕМОНТА

Трещины, обломы

Износ боковых направляющих поверхностей рычага

Износ рабочей поверхности лапки

Износ отверстий под игольчатые подшипники

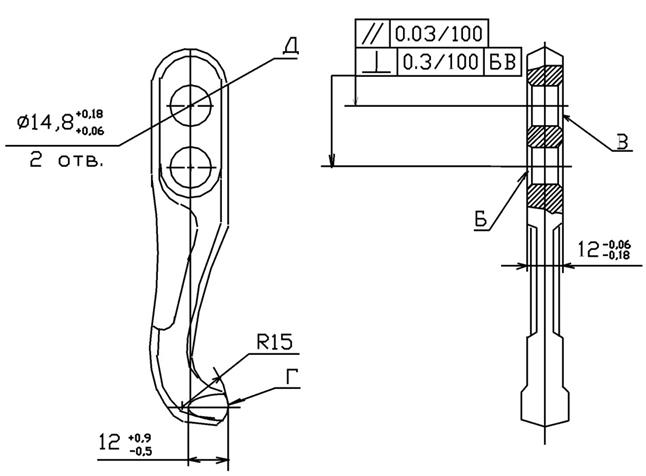

Рис. 5.49. Дефекты рычага оттяжного нажимного диска сцепления.

Боковые поверхности Б и В (рис.5.49) наплавляют проволокой 51ХФА Ø 1,2 мм в среде углекислого газа. Отверстия Д защищают от наплавки угольным или медным стержнем. Поверхности Б и В обрабатывают на плоскошлифовальном станке с базированием по отверстиям Д.

При износе отверстия Д рассверливают инструментом с пластинами из твердого сплава Т15К6 до Ø 14 мм, запрессовывают цементованные втулки из малоуглеродистой стали (например 20Х). Втулки цементируют только с внутренне стороны, наружная сторона защищается от углерода обмазками или тонким слоем хрома.

Наиболее частый дефект – износ рабочей поверхности лапки Г. Лапки наплавляют электродами Т-590. Партию деталей шлифуют фасонными кругами, выдерживая радиус 15 мм в приспособлении. В качестве установочных баз используют отверстия Д и противоположные от Г поверхности рычагов.

Кожух сцепления (сц. мод. 142)

Таблица 5.29

КАРТА ДЕФЕКТАЦИИ КОЖУХА СЦЕПЛЕНИЯ

| № по каталогу | НАИМЕНОВАНИЕ | МАТЕРИАЛ | ТВЕРДОСТЬ |

| 14.1601122 | Кожух сцепления с балансировочными пластинами | Сталь 08 ЮА ТУ14-1-1495-75 |

| № дефекта | ||

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

СПОСОБ

РЕМОНТА

Трещины на кожухе

Коробление плоскости прилегания кожуха к маховику

Износ направляющих плоскостей под нажимные пружины

Износ сферических поверхностей под регулировочные гайки

Срыв резьбы М8-6Н более 1 нитки

Дисбаланс

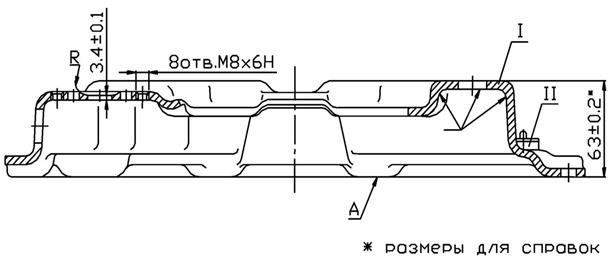

Рис. 5.50. Дефекты кожуха сцепления.

Обработку детали начинают с восстановления плоскости А. В качестве базы при токарной обработке используют плоскость I и отверстия под стяжные болты.

Наплавку и сварку кожуха производят проволокой Св-08ГС в среде углекислого газа на полуавтомате А-547У или вручную электродами Э-42.

Дисбаланс устраняют при статической балансировке приклепкой пластин II.

Дата: 2018-11-18, просмотров: 529.