Таблица 5.38

КАРТА ДЕФЕКТАЦИИ ВАЛА ВТОРИЧНОГО КОРОБКИ ПЕРЕДАЧ

| № | ||||

По каталогу

НАИМЕНОВАНИЕ

МАТЕРИАЛ

142.1701105

Вал вторичный коробки передач

Сталь 15ХГН2ТА

№ дефекта

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

СПОСОБ

РЕМОНТА

Номинальный

1

Трещины и сколы

Браковать

2

Износ шейки под подшипники

Ø40

Хромировать

3,4

Износ шеек под ролики подшипников

Ø81-0,023

Наплавить

Обработать в номинальный размер

5

Износ поверхности под подшипник

Ø60±0,01

Наплавить

Обработать в номинальный размер

6

Износ шлицев

9,4-0,1

Наплавить

Обработать в номинальный размер

7

Износ шлицев

10

Наплавить

Обработать в номинальный размер

8

Износ шлицев

9

Наплавить

Обработать в номинальный размер

9

Н

Износ зубьев муфты

-крайних венцов

Размер по роликам

Dр=7+0.001, h=5,4

Наплавить

Обработать в номинальный размер

Ø126,778-0,14

-среднего венца

Ø128,116-0,129

10

Износ резьбы

М39х2-6g

Калибровать

Наплавить

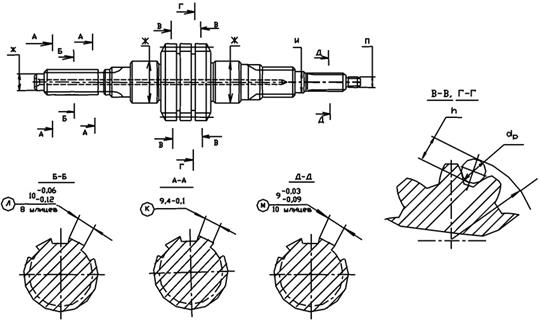

Рис. 5.59. Дефекты вала вторичного коробки передач.

Наибольший износ вторичного вала детали 142.1701105 происходит по шлицевому элементу под синхронизатор 4 и 5 передачи, так называемому замку (или утонению). Этот дефект имеет 72 процента ремфонда.

Для валов с односторонним износом шлицевого элемента применяется односторонняя наплавка проволокой 51 ХФА Ø 1,2 мм на полуавтомате А547-У в среде углекислого газа. Далее детали обрабатывают по следующей технологии:

1) зачистка центров, 2) шлифование наружного диаметра в зоне наплавки заподлицо с основным металлом, 3) фрезерование наплавленного шлицевого элемента в номинальный размер, 4) зачистка наплывов. Утонение с восстанавливаемой стороны шлица не фрезеруют, используя в качестве замка утонение, оставшееся с изношенной стороны шлицев. Все валы проверяют на сопрягаемость кареткой синхронизатора 4 и 5 передачи дет. 142.1701156.

У валов с полным износом утонения после наплавки утонение фрезеруют с 2-х сторон. Операция фрезерования производится специальной фрезерной головкой, оснащенной твердосплавной наплавкой ВК6, ВК8. Твердость восстановленного шлицевого элемента НRC 52-53. При фрезеровании утонения применяют концевые фрезы с такой же напайкой.

При срыве или износе М39х2-6g не более 1 нитки следует калибровать резьбу плашкой. При износе резьбы более 1 нитки наплавить резьбу сварочной проволокой Св-08Г2С Ø1,2, затем точить под резьбу и нарезать новую резьбу. В мелкосерийном производстве можно обработать поверхность П под резьбу М36х2-6g.

Среди посадочных мест наибольший износ имеют шейки под роликоподшипники Ø 81-0,023. Характер износа: следы про ворота роликоподшипника, наклеп на шейке, следы сплавления роликоподшипника с шейкой.

Для восстановления шеек применимы газопламенное напыление с оплавлением, электроконтактная наплавка порошком с последующим шлифованием в номинальный размер кругами 91А40СМ1.

Синхронизатор 4 и 5 передач

Зубчатый венец совмещен с кареткой синхронизатора.

Таблица 5.39

КАРТА ДЕФЕКТАЦИИ СИНХРОНИЗАТОРА 4-5 ПЕРЕДАЧ

| № по каталогу | НАИМЕНОВАНИЕ | МАТЕРИАЛ | ТВЕРДОСТЬ |

| 142.1701156 | Каретка синхронизатора | Сталь 15 ХГН2ТА | НВ 156…207 |

| 14.1701158-01 | Кольцо фрикционное 4 передачи | ЛМцСКА58-2-2-1-1 ТУ 48-21-15-77 | НВ 130…165 |

| 14.1701159-01 | Кольцо фрикционное 5 передачи | ЛМцСКА58-2-2-1-1 ТУ 48-21-15-77 | НВ 130…165 |

| 14.1701173 | Палец блокирующий | ||

| 14.1701191 | Пружина фиксатора |

| № дефекта | ||

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

СПОСОБ

РЕМОНТА

142.1701156 - каретка

Износ, забоины, смятые торцы зубчатых муфт

Износ зубьев муфты по толщине

Износ шлиц по ширине

14.1701158-01; 14.1701159-01 - кольцо фрикционное

Износ конусных поверхностей фрикционных колец

14.1701171 – сухарь фиксатора

Износ сферы

14. 1701173 – палец блокирующий

Износ, смятые рабочие поверхности

14. 1701191 – пружина фиксатора

Облом, потеря упругости

Перед восстановлением синхронизатор необходимо разобрать и продефектовать.

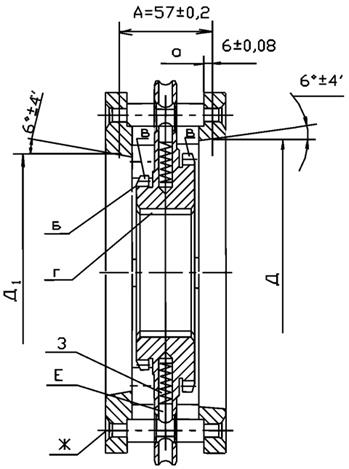

Наиболее часто у каретки синхронизатора возникает износ зубьев зубчатой муфты 5-ой передачи. Муфту отпускают на установке ТВЧ и протачивают под запрессовку новой муфты, изготовленной из детали 15.1770194 или из цементируемой стали (15ХГН2ТА, 18ХГТ, 30ХГТ). Муфты, изготовленные из этих сталей, должны цементироваться, калиться в штампах и пройти отпуск при 2200С в течение часа.

Новую муфту 5-й передачи фиксируют в 3-5 точках штифтами или приваривают. В последнем варианте необходимо предусмотреть на венце и оставшейся части каретки фаски, а сварку выполняют с погружением деталей в воду. Далее участки, где производилась сварка, протачивают заподлицо с торцом каретки.

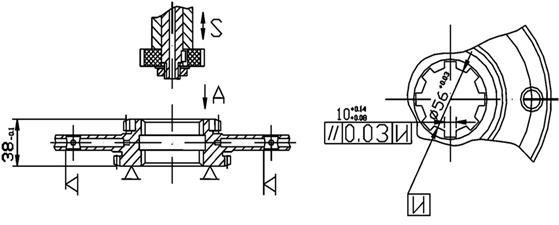

При износе шлиц Г каретки синхронизатора по толщине их наплавляют проволокой 51ХФА Ø 1,2 мм, затем прожигают на электроэрозионном станке электродом из графита. Базировать деталь следует так как показано на рис. 5.61. Можно восстановить деталь, не подвергавшуюся ремонту, заменой зубчатой муфты, расточкой и запрессовкой шлицевой втулки.

Далее синхронизатор следует собрать. Пальцы запрессовывают до упора, развальцовывают на гидравлическом прессе с двух сторон сферой Ø 120 мм с усилием порядка 500 кН.

Если фрикционные кольца изношены, синхронизатор устанавливают на токарный станок в приспособлении с базированием за пальцы блокирующие. На поверхностях Д и Д1 раскатывают канавки, затем протачивают, выдерживая указанные на рис. 43 параметры.

Восстановленные синхронизаторы следует проверить на статическое усилие 2,8-4,2 кН. Конические поверхности фрикционных колец проверяют на краску конусном калибром, пятно контакта должно быть не менее 650 рабочей поверхности конуса.

Рис. 5.60. Дефекты синхронизатора 4 и 5 передач.

Рис. 5.61. Базирование каретки синхронизатора при обработке шлиц на электроэрозионном станке.

Делитель передач

Делитель передач позволяет увеличить вдвое число передач, получать передаточные числа, близкие к среднему значению двух соседних передаточных чисел пятиступенчатой коробки передач, и изменять скорость и силу тяги автомобиля приблизительно в 1,25 раза.

Делитель передач имеет картер, отлитый как одно целое с картером сцепления. В гнездах картера на шарико и роликоподшипниках установлены первичный и промежуточный валы делителя. Передний шарикоподшипник первичного вала с сальниковым уплотнением размещен в выточке коленчатого вала двигателя. Шариковые подшипники задней опоры первичного вала и передней опоры промежуточного вала застопорены кольцами от осевых перемещений относительно картера.

Для включения высшей и низшей передач делителя на шлицах первичного вала установлен синхронизатор, устройство которого аналогично устройству синхронизатора в основной коробке

Дата: 2018-11-18, просмотров: 450.