| № по каталогу | НАИМЕНОВАНИЕ | МАТЕРИАЛ | ТВЕРДОСТЬ |

| 740.1011020-50 | Корпус насоса | СЧ 21 | НВ 170-241 |

| 740.1011034-50 | Втулка валика | БРОЦС 4-4-2,5 | НВ 90 |

| № дефекта |

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм.

СПОСОБ

РЕМОНТА

Номинальный

Предельно

Допустимый

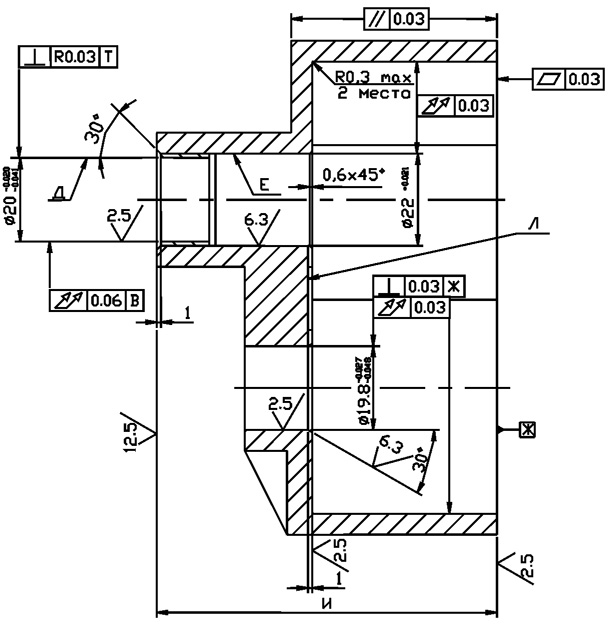

В случае ослабления посадки втулки (Е) последняя заменяется. Если отверстие изношено при номинальном размере посадка р6 не может быть обеспечена, отверстие необходимо развернуть, а втулку изготовить с соблюдением указанной на рис.5.37 посадки.

При износе отверстия под ось ведомой шестерни отверстие рассверливают, затем развертывают до Ø 22,01, базируя на пальце по отверстию под ось ведущей шестерни. Далее запрессовывают втулку из чугуна СЧ21 или бронзы БрОЦС 4-4-2,5.

В условиях мелкосерийного производства окончательное развертывание втулок до Ø 20  рекомендуется выполнить после их запрессовки в корпус.

рекомендуется выполнить после их запрессовки в корпус.

При износе более 35,08 мм фрезеруют поверхность Л торцевой фрезой до выведения износа. При том же установе фрезеруют поверхность Ж, выдерживая высоту гнезда в пределах 35+ 0,050 мм. Высота корпуса И не должна быть менее 84-0.22 мм.

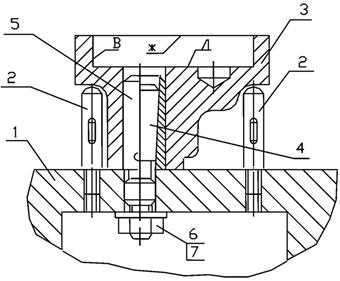

Задача сводится к выбору схемы базирования. Рекомендуется базировать корпус по отверстию под ось ведущей шестерни (без втулки) на цанговой разжимной оправке 4,5. Для повышения жесткости системы используют регулируемые опоры 2 (рис.5.38). Торцевая фреза должна быть заправлена таким образом, чтобы исключить обработку поверхности В боковыми гранями.

Трещины, обломы и сколы устраняют сваркой в холодном состоянии электродами ОЗЧ-1, МНЧ-1 или ЖНБ-1. Если они выходят на резьбу, предварительно отверстие следует рассверлить и запрессовать резьбовую втулку из малоуглеродистой стали. После сварки шов необходимо зачистить наждачным кругом заподлицо.

Рис. 5.37. Дефекты корпуса масляного насоса.

Рис. 5.38. Схема базирования корпуса масляного насоса при обработке поверхностей Л и Ж:1 – установочная плита, 2 – регулируемые опоры, 3 – заготовка, 4 – конический палец, 5 - цанга, 6 – шайба, 7 – гайка.

Дата: 2018-11-18, просмотров: 523.