Таблица 5.20

КАРТА ДЕФЕКТАЦИИ ШКИВА ПРИВОДА ГЕНЕРАТОРА

| № по каталогу | НАИМЕНОВАНИЕ | МАТЕРИАЛ | ТВЕРДОСТЬ |

| 740.13-1318160 | Шкив привода генератора и водяного насоса | СЧ 18 |

| № дефекта | ||

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

СПОСОБ

РЕМОНТА

Износ рабочих поверхностей канавок

Износ отверстия под подшипник

Износ отверстия под болты крепления

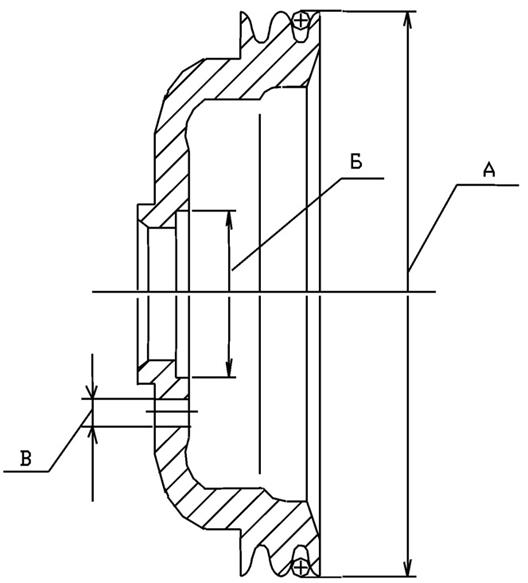

Изношенные рабочие поверхности канавок (рис.5.41) обрабатывают на токарном станке специальным резцом до устранения дефекта, с учетом того, чтобы диаметр ручьев по роликам Ø 9±0,01 был не менее 203,3 мм.

Изношенные отверстия под подшипник растачивают, и в него запрессовывается втулка, после чего отверстие со втулкой растачивают в номинальный размер.

Отверстия под болты крепления, изношенные по диаметру, не восстанавливают. Они завариваются проволокой ПАНЧ-11 Ø 1,2 на режимах: Jсв =100-120А, Vд =16 – 18 В. Заварку отверстий производят с внешней стороны шкива, выпуклость сварного шва защищают заподлицо с поверхностью шлифмашинкой. Затем высверливают новые отверстия на осях под углом 45˚ к старым отверстиям.

Шкивы, имеющие сколы, обломы, трещины, восстанавливают следующим образом: трещины длиной не более 10 мм разделывают и заваривают проволокой ПАНЧ-11 Ø 1,2. Сколы и обломы запаивают газовой пайкой в кислородно - ацетиленовом пламени латунной проволокой ЛК 62-0,5 Ø 2 с применением буры в качестве флюса. Для предотвращения подтекания жидкого металла в канавки шкива при сварке и пайке применяют асбестовую подкладку. Наплавленные поверхности защищают шлифмашинкой заподлицо с поверхностью.

Балансировку шкива производят после всех восстановительных работ сверлением разгрузочных отверстий Ø 10 мм по периферии детали. Точность балансировки 15 г× см.

Рис. 5.41. Дефекты шкива привода генератора.

Картер делителя передач

Таблица 5.21

КАРТА ДЕФЕКТАЦИИ КАРТЕРА ДЕЛИТЕЛЯ ПЕРЕДАЧ

| № по каталогу | ||||||

НАИМЕНОВАНИЕ

МАТЕРИАЛ

15-1770032-01

Картер делителя передач

ВЧ50

№ дефекта

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

СПОСОБ

РЕМОНТА

Номинальный

1

Трещины на необработанных поверхностях, не захватывающие отверстия под крышку подшипника и под втулку вала вилки выключения сцепления

Заварить

2

Трещины и обломы, кроме указанных выше

Браковать

3

Износ отверстия втулки под вал вилки выключения сцепления

Ø25

Заменить втулку

4

Ослабление посадки втулки в отверстии картера

Заменить втулку

5

Ослабление посадки штифтов

Заменить штифт

6

Ослабление посадки

шпилек

1.Заменить шпильку

2.Установить резьбовую вставку

7

Износ резьбы

М8-6Н

1.Установить резьбовую вставку

М10х1,125-6Н

Установить ввертыш

М12х1,25-6Н

М16х1,5-6g

Заменить шпильку

КГ 1/8"

ГОСТ6111-52

Углубить резьбу

на 2 мм, не более

КГ 1/4" ОСТ37.001.311-83

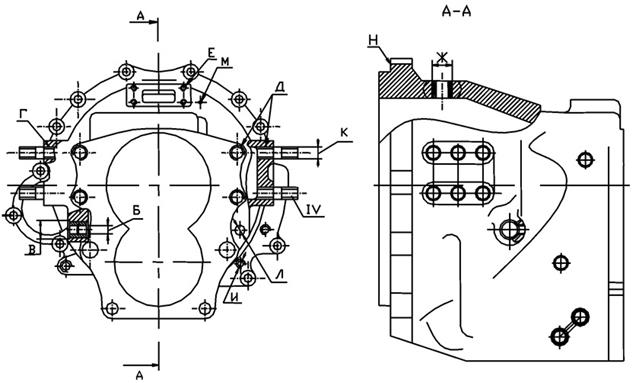

При износе более 35,08 мм фрезеруют поверхность Л торцевой фрезой до выведения износа. При той же установке фрезеруют поверхность Ж, выдерживая высоту гнезда в пределах 35+ 0,050 мм. Высота корпуса И не должна быть менее 84-0.22 мм.

Перед сваркой трещины разделывают на толщину стенки минус 2-3 мм. Варят электродами ПАНЧ-11 короткими швами с проковкой каждого валика молотком непосредственно после наплавки.

При замене втулок должны быть выдержаны следующие технические требования:

- отверстия для смазки во втулках и в картере должны совпадать.

- соосность отверстий Б должна быть проверена калибром Ø 24,99 мм.

- непараллельность оси отверстий Б относительно поверхности Н не более 0,1 мм на длине 100 мм.

- посадка втулок в отверстиях должна быть с натягом не менее 0,05 мм.

Рис. 5.42. Дефекты картера делителя передач.

Дата: 2018-11-18, просмотров: 531.