7406.1004 030 - кольцо поршневое компрессионное верхнее;

7406.1004 032-10 – кольцо поршневое компрессионное;

7406.1004 034 – кольцо поршневое маслосъемное с расширителем;

Кольца изготавливаются из высокопрочного чугуна. На двигателях Евро-1 верхнее компрессионное кольцо имеет форму сечения двухсторонней трапеции с выборкой на верхнем торце, который должен располагаться со стороны днища поршня. Рабочая поверхность верхнего компрессионного кольца покрыта молибденом и имеет бочкообразную форму. На рабочую поверхность второго компрессионного и маслосъемного колец нанесен хром. Хромированная поверхность на втором компрессионном кольце имеет форму конуса с уклоном к нижнему торцу. Такие кольца применены для снижения расхода масла на угар, их установка в верхнюю канавку не допустима.

Маслосъемное кольцо коробчатого типа с пружинным расширителем, имеющим переменный шаг витков и шлифованную наружную поверхность. Средняя часть расширителя с меньшим шагом витков при установке на поршень должна располагаться в замке кольца. На двигателях модели 740.13 высота кольца – 4 мм, а на двигателе модели 740.11 высота кольца – 5 мм. Установка поршневых колец с других моделей двигателей КАМАЗ может привести к увеличению расхода масла на угар.

Для исключения возможности применения не взаимозаменяемых деталей цилиндропоршневой группы при проведении ремонтных работ рекомендуется использовать ремонтные комплекты:

740.13 1000 128 – для двигателей Евро-1.

В ремонтный комплект входят: - поршень, - поршневые кольца, - поршневой палец, - стопорные кольца поршневого пальца, - гильза цилиндра, - уплотнительные кольца гильзы цилиндра. Разработаны и введены в применение поршневые кольца, увеличенные по высоте на 0,5 мм.

Головка цилиндра в сборе

Для усиления днища головки увеличена толщина в зоне выпускного канала и выполнено дополнительное ребро. Впускной канал имеет тангенциальный профиль для обеспечения оптимального вращательного движения воздушного заряда, определяющего параметры рабочего процесса и экологические показатели двигателя. Седла клапанов имеют увеличенный натяг в посадке.

Таблица 5.9.

Карта дефектации головки цилиндров в сборе

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ

ОБОЗНАЧЕНИЕ

ГОЛОВКА ЦИЛИНДРА С ВТУЛКАМИ

740.1003 014

| № Дефекта |

Обозначение |

ВОЗМОЖНЫЙ ДЕФЕКТ |

РАЗМЕРЫ, в мм | |||

|

Номинальный |

Предельно Допустимый |

СПОСОБ РЕМОНТА | ||||

| Без ремонта | Для ремонта | |||||

| 1 | Сквозные пробоины или трещины в камере сгорания, а также мелкая сыпь на ее поверхности | Браковать | ||||

| 2 | Трещины или раковины на стенках рубашки охлаждения | Заварить или заделать эпоксидными смолами. Браковать при трещинах, не поддающихся ремонту | ||||

| 3 | Трещины на поверхности сопряжения с блоком цилиндров | Заварить. Браковать при трещинах не поддающихся ремонту | ||||

| 4 | Трещины на седлах клапанов | Заменить седло | ||||

| 5 | Нарушение герметичности в соединении заглушки с головкой | Заменить заглушку | ||||

| 6 | Коробление поверхности сопряжения с блоком цилиндров | Не более 0,15мм на всей длине | Не более 0,2мм на всей длине | Более 0,2мм на всей длине при высоте не менее 119,4 мм | Фрезеровать «как чисто», включая дно камеры сгорания | |

| 7 | Кавитационные разрушения вокруг водоотводящих отверстий | Рассверлить, запрессовать втулку | ||||

| 8 | Выработка, риски или раковины на рабочих поверхностях седел клапанов | Обработать до выведения дефекта. Заменит седло | ||||

| 9

| М | Износ и раковины на фасках седел: - выпускного клапана | 1,7+0,4 | 2,1 | Более 2,1 | Шлифовать до выявления дефекта. Заменить седла. |

| Н | - впускного клапана | 1,9+0,4 | 2,3 | 2,3 | ||

|

10 | Б | Ослабление посадки седел: -выпускного клапана | Ø52+0,03 | Ø52,05 | Заменить седла. Обработать отверстие под категорийный размер | |

| А | -впускного клапана | Ø55+0,03 | Ø55,05 | |||

| 11 | Д,Е | Ослабление посадки направляющих втулок клапанов | Ø18+0,023 | Ø18,04 | Более Ø18,04 | Заменить втулки. Обработать до ремонтного размера |

| 12 | Ж,И | Износ отверстий направляющих втулок клапанов | Ø10+0,022 | Ø10,04 | Более Ø10,04 | Обработать отверстия втулок под категорийный размер. Заменить втулки |

| 13 | Л | Забоины на торцах кольца газового стыка, нарушающие герметичность | Обработать торцы кольца до выведения дефекта с одновременной обработкой поверхности К. Заменить кольцо | |||

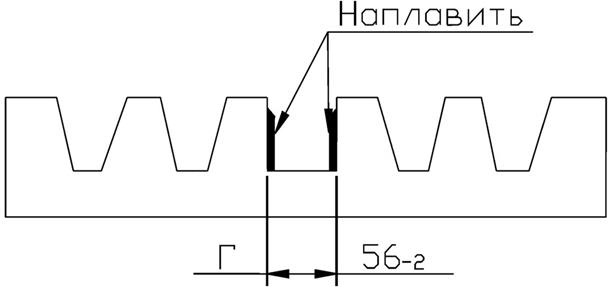

| 14 | Смятие опорных поверхностей под шайбы крепления головки | Наплавить | ||||

| 15 | Ослабление посадки ввертышей | Заменить ввертыш | ||||

| 16 | Износ или срыв резьб: М10х1,25-6д М10х1,25-2Н5 М10х1,25-6д | Менее Двух ниток | Более Двух ниток | Прогнать резьбы. Поставить ввертыш. Поставить резьбовую вставку. Заменить шпильку | ||

Разборка головки с направляющими втулками производят в нагретом до 900С состоянии, продолжительность нагрева и выдержки 1,5 часа. Головку следует установить в приспособление и выпрессовать втулки из головки с использованием гидравлического пресса.

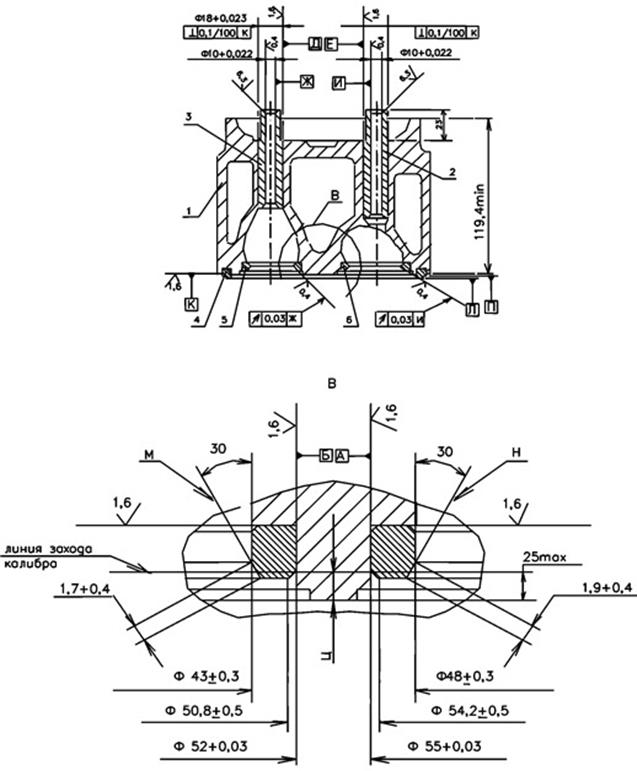

При износе отверстий Ж и И направляющих втулок более допустимого размера Ø10,04 мм втулки заменяют новыми (рис. 5.20). Внутренний диаметр новых втулок развертывают на радиально - или вертикально-сверлильном станке до номинального размера Ø10 +0,022 мм.

В случае ослабления посадки направляющих втулок клапанов Д и Е втулки так же заменяют. Если отверстие изношено и при номинальном размере посадка р6 не может быть обеспечена, отверстие необходимо развернуть на вертикально – сверлильном станке. Выдерживая размер Ø18 +0,023 мм, а втулку изготовить с соблюдением посадки Ф18  мм. Запрессовывание новых направляющих втулок производят на том же гидравлическом прессе, что и выпрессовывание старых.

мм. Запрессовывание новых направляющих втулок производят на том же гидравлическом прессе, что и выпрессовывание старых.

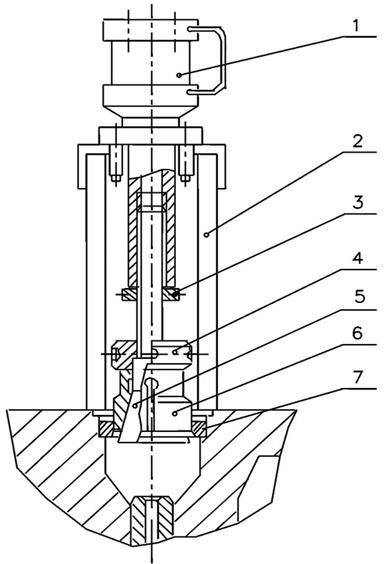

При ослаблении посадки седла клапана в гнезде его выпрессовывают на гидравлическом прессе, используя приспособление (рис.5.21) для выпрессовки, а посадочную поверхность фрезеруют на вертикально фрезерном станке или растачивают на расточном станке, подняв размеры посадочного отверстия под седло впускного клапана А с Ø55+0,03 до Ø55,05+0,03 мм, а выпускного клапана Б с Ø52+0,03 до Ø52,05+0,03 мм.

При износе более допустимого размера седла клапанов заменяют новыми. Для запрессовывания седел клапанов следует использовать гидравлический пресс. Головку цилиндров необходимо предварительно нагреть до температуры 195°С, или седла охладить в жидком азоте до температуры - 196°С. Затем запрессовывают седла клапанов в головку цилиндра, выдерживая размер Ц=2 –0,1 — 2,2+0,1мм (рис. 5.20).

При кавитационном разрушении поверхности прилегания к блоку цилиндров протачивают на токарном станке поверхности К, Л, П, выдерживая высоту головки не менее 119,4 мм.

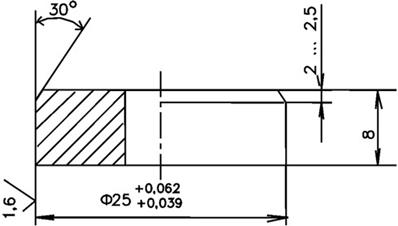

При кавитационном разрушении вокруг водоотводящих отверстий их рассверливают и развертывают до Ø25 + 0,025 мм на глубину 16 мм и запрессовывают заглушку 740.1003 436 с кольцом уплотнительным 740.1003 439. Второй способ: отверстия сверлят и развертывают до глубины 1- мм и запрессовывают ремонтную заглушку, выточенную из алюминиевого деформируемого сплава (рис. 5.22). Выступание или утопание запрессованной заглушки не должно превышать 0,1 мм.

Водяную полость испытывают на герметичность сухим воздухом под давлением 0,3 МПа. Допускаемая утечка воздуха не более 15 см 3/мин.

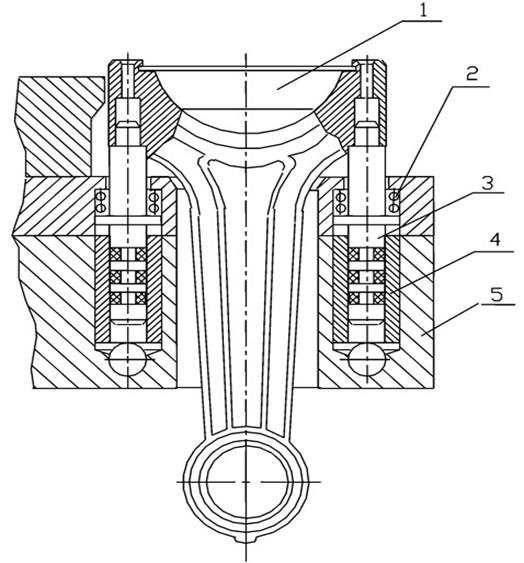

Рис. 5.20. Головка цилиндра со втулками в сборе:

1 – головка, 2 – направляющая втулка впускного клапана, 3 – направляющая втулка выпускного клапана, 4 – кольцо газового стыка, 5 – седло клапана

Рис. 5.21. Приспособление для выпрессовки седел клапанов:

1 – силовая головка, 2 – упор, 3 – гайка, 4 – гайка натяжная, 5 – оправка конусная, 7 – седло клапана

Рис. 5.22. Заглушка ремонтная (материал – пруток Д1Т.КР.26П ГОСТ 21488-76).

Масляную полость испытывают на герметичность сухим воздухом под тем же давлением. Утечка воздуха не допускается.

При износе и раковинах на фасках седел клапанов растачивают фаски седел впускного и выпускного клапанов. Фаски Н, М растачивают под угол 45° к оси направляющих втулок до выведения дефекта. Выдерживают ширину рабочей фаски седла впускного клапана 1,9+0,4 мм и седла выпускного клапана 1,7+0,4 мм (рис. 5.20). Развертывают окончательно два отверстия Ж и И в направляющих втулках до номинального размера Ø10+0,022 мм или ремонтного размера Ø10,2+0,022 мм. Устанавливают головку цилиндра в верстак и зачищают заусенцы, острые кромки на восстанавливаемых резьбовых отверстиях заподлицо с плоскостью. Затем продувают поверхности седел клапанов и восстанавливаемые резьбовые отверстия сжатым воздухом.

Проверяют наличие трещин, сколов, прогаров, сквозных рисок, забоин на поверхности колец газового стыка визуально. При их наличии кольцо бракуют. Трещины, расположенные на стенках рубашки охлаждения головки цилиндров, заделывают эпоксидной пастой. В качестве наполнителя пасты используют алюминиевый порошок. Предварительно концы трещин накернивают и сверлят отверстия, затем трещину разделывают по всей длине на глубину 3 мм. Поверхность, подлежащую заделке, тщательно обезжиривают ацетоном или другим растворителем и сушат в течение 3 – 5 минут. Эпоксидную пасту первоначально тщательно втирают в подготовленную трещину, используя шпатель, а при нанесении второго слоя перекрывают расфасованную трещину на ширину 10 мм. Высота валика пасты должна быть не менее 2 – 3 мм. Отремонтированную головку выдерживают в течение 48 часов при температуре 16 – 20°С до полного затвердевания мастики. Для ускоренного (в течение одного часа) затвердевания используют сушильные шкафы с температурой нагрева до 100°С. Трещины на поверхности сопряжения с блоком цилиндров устраняют электросваркой. Перед сваркой концы трещин накернивают и сверлят отверстия Ø4 мм и глубиной 4 мм. Затем трещину разделывают по всей длине из на глубину 3 мм. После этого головку цилиндров греют в электропечи до 180 – 2000С, поверхность, подлежащую сварке, зачищают металлической щеткой и заваривают ровным швом постоянным током обратной полярности, используя электроды 03А – 2 Ø4– 5 мм. После этого шов зачищают заподлицо с основным металлом наждачным кругом. Если трещины выходят на отверстия под направляющие втулки, перед сваркой необходимо отверстия рассверлить и запрессовать в них втулки, после чего варить как указано.

Шатун в сборе

Шатун стальной, кованный, стержень имеет двутавровое сечение. Верхняя головка шатуна неразъемная, нижняя выполнена с прямым и плоским разъемом.

Таблица 5.10.

Карта дефектации шатуна

НАИМЕНОВАНИЕ ДЕТАЛИ

ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ

ОБОЗНАЧЕНИЕ

ШАТУН В СБОРЕ

740.1004 045

| № дефекта |

Обозначение |

ВОЗМОЖНЫЙ ДЕФЕКТ |

Размеры, мм | |||

|

Номинальный |

Предельно Допустимый |

СПОСОБ РЕМОНТА | ||||

| Без ремонта | Для ремонта | |||||

| 1 | Трещины или обломы на шатуне и крышке | _ | _ | _ | Браковать | |

| 2 | В | Отдельные забоины размером до 2 мм, риски на плоскости разъема шатуна и крышки | _ | _ | _ | Зачистить |

|

3 |

Е,И | Изгиб или скручивание: -непараллельность осей отверстий под втулку верхней головки на длине 100 мм | 0,04 | 0,06 | Не более 0,6 |

Править |

| -отклонение осей отверстий под втулку верхней головки и нижней головки на длине 100 мм | 0,08 | 0,12 | Не более 0,6 | |||

| 4 | Л | Износ верхней головки шатуна по ширине | размер Б 44-0,62 | _ | Не менее 43 | Браковать при размере Б менее 43 |

| 5 | Уменьшение расстояния между осями верхней и нижней головок И и Е | 225±0,05 | 224,5 | _ | Браковать при размере менее 224,5 | |

| 6 | И | Износ отверстия верхней головки (под втулку) | Ø49 +0,016 | Ø49,024 | _ | 1).Осталивать. 2)Обработать под категорийный размер Ø49,5+0,016 |

| 7 | Г | Износ отверстия втулки верхней головки |

Ø45

| Ø45,04 | Более Ø45,04 |

Заменить втулку.

Обработать в размер Ø45

|

| 8 | Е | Износ отверстия под вкладыши | Ø85

| Ø85,02 | Более 85,02 | 1) Осталивать.

2)Фрезеровать торцы крышки и шатуна, расточить.

3) Обработать под размер Ø85,5

|

| 9 | А | Износ нижней головки по ширине | Размер Д

33,4

| 33,23 | --- | Браковать при размере Д менее 33,23 |

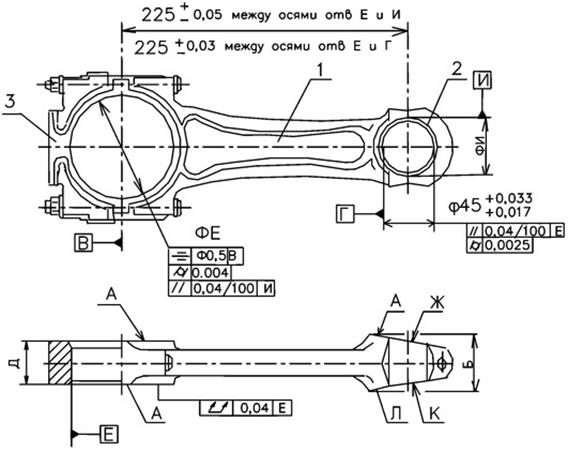

Ремонт шатуна начинают с проверки изгиба и скручивания на контрольном приспособлении с индикаторными головками. При непараллельности осей отверстий верхней и нижней головки шатуна свыше 0,06 на длине 100 мм и отклонении этих же осей свыше 0,12 на длине 100 мм шатун правят.

В случае ослабления посадки втулки верхней головки шатуна по отверстию И заменяют втулку. Изношенную втулку выпрессовывают, новую втулку из бронзы БрОС-10-10 охлаждают в жидком азоте и запрессовывают так, чтобы не допустить ее выступание за поверхности Ж и К. При износе более 49,02 мм отверстие верхней головки шатуна растачивают до Ø49,5 Н6 и запрессовывают ремонтную втулку Ø 49,5 р6, как указано выше. Другой способ: восстанавливают поверхность И осталиванием, затем растачивают резцами до номинального размера.

При износе отверстия втулки верхней головки шатуна Г более допустимого размера Ф 45,04 мм втулки заменяют новыми. Отверстия новых втулок растачивают до номинального размера Ø 44,98+0.02 мм и затем хонингуют, используя синтетические алмазные хонинговальные бруски 45х3х3х22 марки А М40/28м73 СТ СЭВ 204-75. Обработку выполняют до номинального размера Ø45  или ремонтного Ø45,15

или ремонтного Ø45,15  мм, выдерживая указанное на Рис. 5.9 расстояние между осями верхней и нижней головки шатуна. Из-за проворачивания шатунных вкладышей и наличия только одного ремонтного размера 0,5 мм для снижения коэффициента сменности разработана и внедрена технология углубленного ремонта шатуна, которая введена в КД и в применение.

мм, выдерживая указанное на Рис. 5.9 расстояние между осями верхней и нижней головки шатуна. Из-за проворачивания шатунных вкладышей и наличия только одного ремонтного размера 0,5 мм для снижения коэффициента сменности разработана и внедрена технология углубленного ремонта шатуна, которая введена в КД и в применение.

Рис. 5.23. Ремонтный чертеж шатуна в сборе:

1 – корпус, 2 – втулка, 3 – крышка шатуна

В случае деформации или износа отверстия нижней головки шатуна более допустимого размера Е поверхность осталивают. После осталивания шлифуют отверстия на внутришлифовальном станке, используя шлифовальный круг ПВ 70х60х20 марка 24А32ПМ36К5А (ГОСТ2424-83). Обрабатывают отверстия размером Ø85  мм, а затем хонингуют до Ø85 +0,022 мм брусками из синтетических алмазов марок АМ28М1 и АМ40М1 на вертикально–хонинговальном станке, используя в качестве СОЖ смесь из 70% керосина и 30 % веретенного масла. После хонингования шатуны последовательно промывают в керосине и горячей воде, продувают сжатым воздухом (сушат).

мм, а затем хонингуют до Ø85 +0,022 мм брусками из синтетических алмазов марок АМ28М1 и АМ40М1 на вертикально–хонинговальном станке, используя в качестве СОЖ смесь из 70% керосина и 30 % веретенного масла. После хонингования шатуны последовательно промывают в керосине и горячей воде, продувают сжатым воздухом (сушат).

Другой способ восстановления шатуна по отверстию нижней головки – расточка на категорийный размер Ø85,5  с установкой вкладышей ремонтного размера.

с установкой вкладышей ремонтного размера.

Третий способ – фрезерование плоскости разъема шатуна и крышки на 0,25 мм. Обработку выполняют в приспособлении с гидрозажимом (рис. 5.24). После обработки шатун собирают, растачивают и хонингуют отверстие нижней головки шатуна до номинального размера. Недостаток этой технологии - изменение межосевого расстояния между отверстиями Е и И. Кроме того, на участках поверхности отверстия нижней головки, прилегающих к плоскости разъема, при расточке остаются черновины.

Рис. 5.24. Приспособление с гидрозажимом для фрезерования плоскостей разъема шатунов и крышек: 1 – сектор, 2 – пружина, 3 – плунжер, 4 – втулка, 5 – корпус, 6 – рабочая жидкость, 7 -направляющая

Турбокомпрессор ТКР7Н-1

При проведении ремонта серийных турбокомпрессоров ТКР7Н-1 необходимо модернизировать его с использованием ремонтных комплектов для обеспечения надежности и улучшения параметров. Поскольку важнейшим условием усовершенствования подшипникового узла турбокомпрессора явилось неизменность литых заготовок основных корпусных деталей и колес турбины и компрессора, то и ремонтный комплект разработан с условием взаимозаменяемости по основным параметрам сопряжений с базовым комплектом деталей. Этому условию отвечают все элементы турбокомпрессора кроме корпуса подшипника.

Рис. 5.25. Доработка корпуса подшипника ТКР.

Поэтому при ремонте ТКР7Н-1 появляется дополнительная операция сверления корпуса в нижней части Æ12 мм (рис.5.25) и обработка корпуса по Æ128 мм для обеспечения зазора 0,206 мм. Все остальные операции технологического процесса ремонта остаются неизменными. Схема усовершенствованного технологического процесса ремонта турбокомпрессора с модернизацией приведена на рис. 5.26.

Рис. 5.26. Схема технологического процесса ремонта турбокомпрессора ТКР7Н

Следует отметить, что ремонт турбокомпрессоров необходимо выполнять на специализированных предприятиях, оснащенных высокоточным оборудованием, особенно для балансировки ротора. В состав ремкомплекта обычно входят: ротор с колесом компрессора, маслоотражатель с кольцами, втулка подшипника.

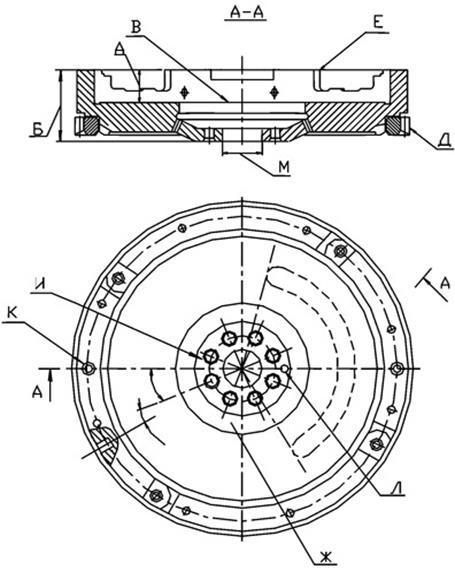

Маховик в сборе

Таблица 5.11

КАРТА ДЕФЕКТАЦИИ МАХОВИКА

№

ПО КАТАЛОГУ ПО КАТАЛОГУ

| НАИМЕНОВАНИЕ | МАТЕРИАЛ | ТВЕРДОСТЬ |

7405.1005 115-50

7405.1005 120-50

для 740.13.

7405.1005 115-20

7405.1005 120-20

для 740.11. 7405.1005 115-20

7405.1005 120-20

для 740.11.

| Маховик в сборе Маховик | СЧ 25 | НВ 200…241 |

| 740.1005 125-10 | Зубчатый венец | Сталь |

| № дефекта |

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, в мм

СПОСОБ

РЕМОНТА

Характерные дефекты, возникающие в процессе эксплуатации маховика двигателя, приведены в табл. 5.11. Они устраняются следующим образом. Фрикционную поверхность В, а так же поверхность Е под сцепление, имеющую износ и термические трещины глубиной до 1 мм, шлифуют до выведения дефекта с учетом того, чтобы размер Б был не менее 83 мм для 7405.1005 120-50 (рис.5.27) и 113 мм для 7405.1005 120-20.

Рис. 5.27. Дефекты маховика.

При наличии трещин и сколов зубьев обода маховика обод заменяют на новый либо снимают и запрессовывают обратной стороной, на зубьях выполняют заходы. В изношенные отверстия под установочные штифты коленвала устанавливают втулки. Если маховик имеет трещины и сколы на шипах, трещины на фланце крепления, а также изношенные отверстия под болты крепления маховика более Ø 16,6 мм и изношенное отверстие под установочную втулку более Ø 52 мм маховик бракуют.

Рис.5.28. Наплавка паза маховика.

У всех маховиков в процессе эксплуатации изнашиваются поверхности пазов. Для восстановления этих поверхностей используют метод электродуговой наплавки самофлюсующейся проволокой ПАНЧ-11 Ø 1,2 (рис.5.28). Перед наплавкой поверхности, подлежащие восстановлению, зачищают до металлического блеска при помощи шлифмашинки. Наплавку ведут полуавтоматом А-547У на следующих режимах: Iсв =90-120А, Vд = 18-20В. Наплавляют слой короткими участками по 30-50 мм с обязательной проковкой наплавленного слоя сразу после обрыва дуги. Практика показала, что при наплавке проволокой ПАНЧ-11 второго слоя в наплавленном металле образуются поры. Поэтому наплавку следует вести в один слой. В случае, если наплавка одного слоя металла не обеспечивает получения требуемого размера по ширине паза, следует наплавку производить в два слоя, но первый слой наплавить электродом, предназначенным для холодной сварки чугуна (например, МНЧ-2 или ОЗЧ-2).

Проволока ПАНЧ-11 в наплавленном слое дает твердость 160-180 НВ. Но на границе наплавленного и основного металла образуется зона повышенной твердости (45-58НRС) шириной 1-1,5 мм, что несколько затрудняет фрезерование и увеличивает расход режущего инструмента, если величина износа паза была небольшая и режущий инструмент при обработке вышел на эту зону.

Пазы маховика после наплавки фрезеруют на фрезерном станке в приспособлении, установленном в поворотном столе.

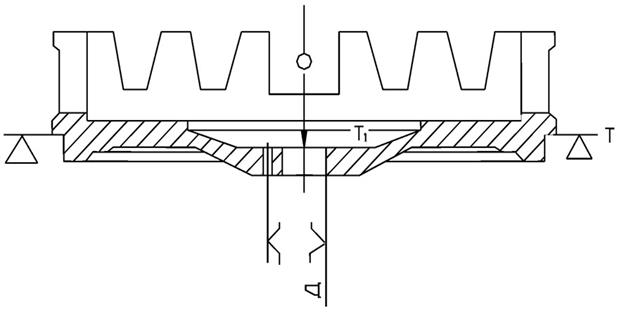

Деталь отверстием Д (рис. 5.29) надевают на направляющую, устанавливают на торец Т, базируя за отверстие Ø 52 и 2 штифтовых отверстия Ø 12,1.

Торец Т1 поджимают гайкой, устанавливаемой на направляющую. Так как штифтовые отверстия изношены и не обеспечивают точности базирования, используется дополнительная база – фиксатор относительно паза 60,2. За одну установку фрезеруется 1 паз. Все последующие пазы фрезеруются с поворотом детали на поворотном столе на угол 90°.

Маховик балансируют с точностью 30 г·см, высверливая разгрузочные отверстия Ø10 мм по периферии детали.

Рис.5.29. Базирование маховика при обработке.

На двигателях 740.13 (Е1) применяются диафрагменное сцепление производства ОАО «Тюменские моторы».

На рис. 5.28 показан маховик 7405.1005 120-50 для диафрагменного сцепления. При этом конструкция имеет следующие основные отличия:

- изменен угол расположения паза под фиксатор на наружной поверхности маховика;

- увеличен диаметр расточки для размещения шайбы под болты крепления маховика.

Так как модернизированный узел сцепления хорошо сочетается с серийным в части взаимозаменяемости, то можно на двигателях 740.13 применить маховик - 7405.1005115-20, серийный узел сцепления – 142.1600010; и, следовательно,

1) 142.1601090- диск нажимной сцепления с кожухом;

2) 14.1601092 - диск ведущий средний;

3) 142.1601130 - диск ведомый

При этом значительно снижаются трудозатраты и себестоимость. Этим достигается главная задача – возврат в исходное состояние динамических свойств силового агрегата.

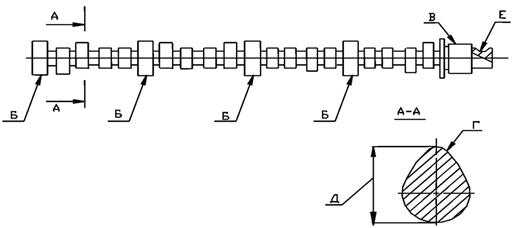

Вал распределительный

В двигателях Евро-1 применен распределительный вал увеличенной размерности кулачков и шеек, измененными фазами газораспределения и ходом клапанов, посадочный диаметр корпуса подшипника задней опоры больше, диаметр втулок на 6 мм больше, по сравнению с распредвалом двигателя мод.740.10.

Таблица 5.12

КАРТА ДЕФЕКТАЦИИ РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА

| № ПО КАТАЛОГУ | НАИМЕНОВАНИЕ | МАТЕРИАЛ | ТВЕРДОСТЬ |

| 740.21-1006015 | ВАЛ РАСПРЕДЕЛИТЕЛЬНЫЙ | Сталь 18ХГТ |

| № дефекта |

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, в мм

СПОСОБ

РЕМОНТА

4.

Основным дефектом распределительного вала является износ вершин кулачков с незначительным износом по профилю.

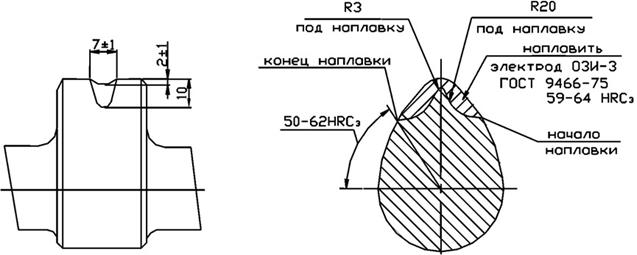

Промытые валы дефектуются по опорным шейкам, кулачкам, шпоночному пазу. После дефектации распределительные валы с кулачками, требующими восстановления, направляются на наплавку. Перед наплавкой на активном профиле кулачка обрабатывается канавка (рис.5.30). Наличие канавки позволяет уменьшить расход электродов, время наплавки и повысить качество отремонтированного распределительного вала.

Наплавка изношенных вершин кулачков производится электродом ОЗИ-3 диаметром 3 мм ГОСТ 9466-75 сварочным током обратной полярности Iсв=80…100А, рабочим напряжением Vд=16…18В (выпрямитель ВД-306) в приспособлении, позволяющим вращать вал.

Рис. 5.30. Дефекты распределительного вала.

Перед механической обработкой распределительного вала производится восстановление центровых отверстий шлифовальной головкой ГК 10х25х3 23А25С27КА. Затем вал правится на прессе относительно центровых отверстий до биения опорных шеек не более 0,03 мм. Перешлифовка кулачков выполняются на шлифовально-копировальном станке типа 3433. При большой программе используются станки модели ХIII-I-72НЧ. Применяются круги ММ750х40х305 91А/24А25С17К5 ГОСТ2424-75 с обильным охлаждением зоны шлифования эмульсией. Шлифовать следует «как чисто», до получения профиля кулачка, т.к. колебания размеров кулачков распределительного вала легко компенсируются при регулировке механизма газораспределения.

Рис. 5.31. Подготовка распределительного вала под наплавку и схема наплавки.

Полировка опорных шеек и кулачков производится на станке 3842 полировальной лентой 14хМ40. Правится вал на гидропрессе с точностью 0,025 мм. После окончательной обработки и мойки поверхности кулачков рекомендуется покрыть противозадирным покрытием НК-II ТУ113-12-90-38.

Дата: 2018-11-18, просмотров: 561.