Как показал анализ потерь давления масла в шатунной полости (см. п. 4.1.1) для обеспечения постоянного потока жидкости из трубки индикатора неразрывности потока, а следовательно наличия его в полости грязеуловителя, необходимо, чтобы разница между Р3 и Р2 была минимальной.

В процессе эксплуатации возникают критические режимы, когда шатунные вкладыши испытывают масляное голодание. Это первое условие разрыва потока жидкости. Вторым условием разрыва потока масла является превышение расхода из шатунной шейки над притоком масла в шатунную шейку.

Второе условие зависит от зазора между шейкой коленчатого вала и шатунным вкладышем. Чем больше изношен шатунный вкладыш, тем больше зазор между шейкой и вкладышем, а, следовательно, больше расход масла через шатунный вкладыш, отсюда масляное голодание вкладышей.

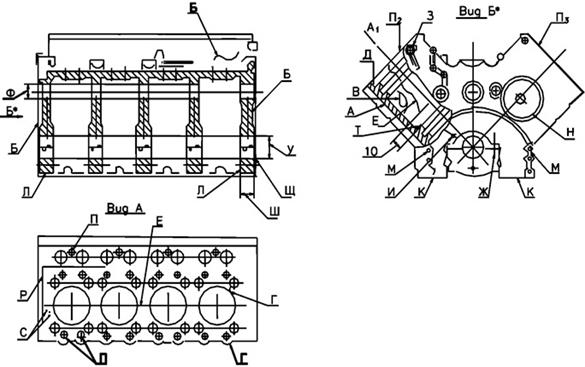

Для предотвращения критических режимов двигателя и продления его работоспособности предлагается индикатор неразрывности потока жидкости (рис. 5.9), который устанавливаем на автомобиле или другой технике. На индикатор получен патент [300].

Индикатор неразрывности потока жидкости содержит герметический корпус индикатора 1, выполненного из прозрачного материала с подсветкой 2, установленного внутри загнутой полукруглой трубки 3 из прозрачного материала, в выходном конце маслопроводящей трубки 4. Выходной конец маслопроводящей трубки установлен вертикально в средней части корпуса. Маслопроводящая трубка соединена с вращающейся муфтой 5, а выходной конец установлен в маслоканале 7 подвода масла от коренной опоры к шатунной шейке на минимальном расстоянии от оси вращения коленчатого вала 8.

Рис. 5.9. Схема индикатора неразрывности потока жидкости.

Индикатор неразрывности потока жидкости работает следующим образом: при работе ДВС, поступающее от насоса масло выбрасывается через зазоры шатунных и коренных подшипников, а при недостаточном расходе масла через маслоканалы коренных подшипников происходит разрыв масляного потока в маслоканале коленчатого вала. В дальнейшем происходит граничное трение шатунных подшипников (разрыв масляного потока). В первую очередь, это происходит в канале на минимальном расстоянии от оси вращения коленчатого вала. Разрыв масляного потока возрастает по мере увеличения радиуса вращения и зависит от теплового режима, состояния трущихся поверхностей, степени износа коренных и шатунных подшипников и других факторов, определяющих надежность работы двигателя. При разрыве масляного потока в канале коленчатого вала прекращается поступление масла во входной конец маслопроводящей трубки и прекращается поток масла во всей маслопроводящей трубке. Масло при этом стекает из полукруглой части загнутой прозрачной трубки, образуя граничный слой столба масла в трубке, установленном в пульте управления. Визуальная оценка разрыва потока масла из прозрачной полукруглой трубки позволяет вывести работу двигателя из критических режимов работы (за счёт изменения скоростного режима, переключением коробки передач, теплового режима, вязкости масла).

Индикатор неразрывности потока масла прост по конструкции, обеспечивает и допускает установку на работающую реальную автотрактортную технику. При работе, оценивая интенсивность или разрыв потока, по установленному индикатору в щитке приборов, меняя скоростной режим двигателя, можно избежать критических режимов работы и возможность дальнейшей эксплуатации ДВС, произвести своевременный ремонт с минимальными затратами.

Совершенствование системы обеспечения работоспособности, способов и нормативов ремонта основных элементов

Автотракторных двигателей

Система обеспечения работоспособности на основе закономерностей изменения технического состояния формирует нормативную базу по техническому обслуживанию и ремонту двигателей и других агрегатов. Рациональная система обеспечения работоспособности позволяет существенно снизить эксплуатационные затраты. Наиболее характерные отказы можно подразделить на постепенные (закономерные) и внезапные. Как правило, внезапные отказы обусловлены нарушением правил эксплуатации или конструктивно-технологическими недоработками. Постепенные отказы обусловлены закономерным изменением технического состояния элементов двигателя в процессе эксплуатации вследствие изнашивания, усталости, коррозии, остаточных деформаций и других. Внезапные отказы являются непрофилактируемыми, то есть их невозможно предупредить (предсказать). Сюда же относятся и отказы, которые нецелесообразно предупреждать по экономическому критерию. Обычно в качестве критерия используется коэффициент опасности отказа [243, 323]

(5.9)

(5.9)

где С – разовые (абсолютные) затраты на устранение отказа; d п – разовые затраты на предупреждение отказа.

Остальные отказы, а это в основном постепенные, относятся к группе профилактируемых, для которых К0 >>1, то есть предупреждать их значительно дешевле, чем устранять. Возможны два варианта реализации профилактической стратегии: а – планирование профилактики по наработке с доведением параметра технического состояния до нормы; б – планирование контроля (диагностирования) параметра технического состояния по наработке с доведением до нормы в зависимости от фактического и допустимого значения параметра технического состояния.

Для профилактической стратегии стоимость профилактики состоит из двух частей – контрольной и исполнительской

(5.10)

(5.10)

где d к – стоимость контрольной (диагностической) части операции; k – коэффициент повторяемости исполнительской части операции ТО; d и – стоимость исполнительской части профилактической операции.

Использование профилактической стратегии предпочтительнее, так как по автомобилю в среднем К0 ≈ 5 [243, 323], а по двигателю 10 и более. Однако профилактика целесообразнее по результатам контроля (диагностирования), поскольку стоимость контроля в среднем по автомобилю в 5 раз ниже стоимости исполнительской части [243, 323]. По двигателю это соотношение еще выше, особенно по подшипникам коленчатого вала.

Для элементов двигателя, имеющих высокий коэффициент опасности отказов, и высокое соотношение d и / d к целесообразна установка таких встроенных (бортовых) диагностических средств, как предельные автоматы, останавливающие работу агрегата при достижении предельного состояния.

Альтернативным предельному автомату является вариант сигнализатора, рекомендующего или изменить режим работы, или остановить его для проведения ремонта. При проведении ремонта рекомендуется использование локального диагностирования.

Наиболее опасным отказом в двигателе является отказ подшипников коленчатого вала, который в зависимости от этапа развития может иметь характер задира и проворачивания вкладышей, задира шеек, деформации или даже разрушения коленчатого вала, а зачастую и блока цилиндров. Поэтому система обеспечения работоспособности подшипников коленчатого вала должна базироваться на диагностической информации. Наиболее информативным диагностическим параметром подшипников коленчатого вала является давление масла в подшипнике и пульсации масляного потока. С участием автора были разработаны и запатентованы также диагностические средства [197, 300] на работающем двигателе и разработка их продолжается. Такая информационная система обеспечения работоспособности позволяет своевременно и однозначно поставить диагноз, предупредить отказ и снизить затраты.

Выполнение КР силовых агрегатов на фирменных заводах возможно индустриальным (обезличенным) методом, при котором для обработки основных деталей используются обрабатывающие центры, аналогичные тем, которые используются на ОАО «КамАЗ-Дизель». Однако для их эффективного использования необходима значительная программа, которую трудно обеспечить при современной концентрации автомобилей в предприятиях, особенно сельского хозяйства.

Возможно также использование индивидуального ремонта, учитывающего фактическое техническое состояние основных деталей двигателя. Для этого следует использовать современные средства диагностирования и дефектовки элементов двигателя и соответствующие нормативы. Исходя из этого выбираются рациональные способы изх восстановления.

На основе исследований разработаны способы и нормативы ремонта основных элементов силового агрегата КамАЗ-Евро, которые приведены ниже, а остальных в приложении 19.

Блок цилиндров в сборе

В картерной части развала блока цилиндров прилиты направляющие толкателей клапанов. Ближе к заднему торцу, между четвертым и восьмым цилиндрами, выполнена перепускная труба полости охлаждения для улучшения циркуляции охлаждающей жидкости. Одновременно она придает блоку еще и дополнительную жесткость.

С целью увеличения циркуляционного запаса масла, на двигатель устанавливается масляный насос увеличенной производительности. Поэтому диаметры масляных каналов в блоке цилиндров существенно увеличены. В нижней части цилиндров заодно с блоком отлиты бобышки под форсунки охлаждения поршней. С целью установки на блок фильтра с теплообменником на правой стороне увеличены площадки и выполнены два дополнительных крепежных отверстия, а также сливное отверстие из фильтра.

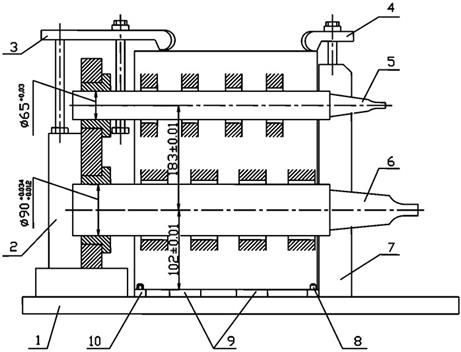

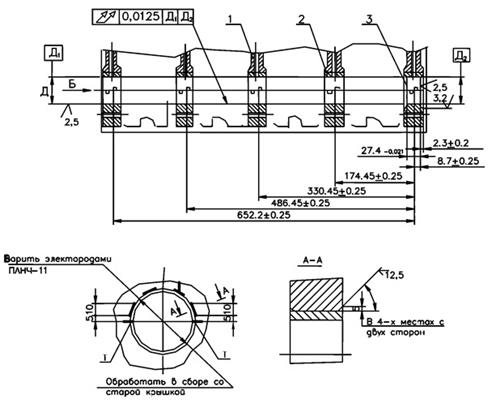

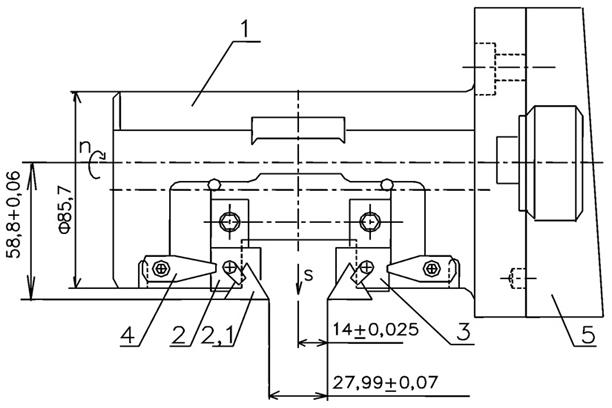

Основой качественного ремонта служит тщательная дефектовка: осмотр внешний, проверка состояния резьбы, замеры посадочных и сопрягаемых поверхностей с пометкой краской мест, подлежащих ремонту (рис.5.10). На всех блоках, бывших в эксплуатации, заменяются втулки под промежуточные опоры распредвала. У большинства блоков требуется расточка постелей коренных подшипников, которая производится в приспособлении, изображенном на рис. 5.11.

Таблица 5.2

Карта дефектации блока цилиндров

НАИМЕНОВАНИЕ ДЕТАЛИ

ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ

ОБОЗНАЧЕНИЕ

БЛОК ЦИЛИНДРОВ В СБОРЕ

С КОРЕННЫМИ КРЫШКАМИ

740.13-1002 011СБ

| № дефекта |

Обозначение |

ВОЗМОЖНЫЙ ДЕФЕКТ |

РАЗМЕРЫ, мм |

РЕКОМЕНДУЕМЫЙ СПОСОБ РЕМОНТА | ||

|

Номинальный |

ПРЕДЕЛЬНО ДОПУСТИМЫЙ | |||||

| Без ремонта | Для ремонта | |||||

| 1 | А | Трещины, пробоины на стенках рубашки охлаждения, не выходящие на перегородки цилиндров, в количестве не более 3-х на блок, но не более 2-х на сторону | _ | _ | _ | Приварить заплату |

| 2 | _ | То же, выходящие на перегородки между цилиндрами | _ | _ | _ | Браковать |

| 3 | Б | Трещины длиной не более 30 мм, раковины в развале и на торцах блока, не захватывающие масляные каналы блока | _ | _ | _ | Заварить |

| 4 | В | Трещины, сколы бобышек под болты крепления головок, не выходящие на бурт под гильзу | _ | _ | _ | Установить ввертыши на герметик |

| 5 | Г | Трещины и сколы перемычек между отверстиями под гильзы и болт крепления головок цилиндров и на буртиках водоотводящих отверстий глубиной не более 8 мм | _ | _ | _ | Разделка трещины или скола на всю глубину, т.е. на глубину не более 8 мм |

| 6 | Д | Трещины по бурту под гильзу по глубине окружности | _ | 1/3 длины окружности | _ | Браковать |

| 7 | _ | Трещины и сколы резьбовых бобышек | _ | _ | _ | 1.Поставить ввертыш 2.Наплавить |

| 8 | Е | Трещины в перегородках между цилиндрами на поверхности прилегания головок, не выходящая на нижнее посадочное место гильзы | _ | _ | _ | Конец трещины засверлить диаметром 3-4 мм. Трещину заполнить колеющим составом под давлением и стянуть болтом. |

| 9 | Ж | Трещина по бобышке болта крепления крышки подшипника коленчатого вала | _ | _ | - | Место окончания трещины засверлить, установить резьбовую вставку или ввертыш |

| 10 | И | Трещина по масляному каналу, выходящая на постель коленчатого вала | _ | _ | до 30 мм | Место окончания трещины засверлить, установить резьбовую втулку на герметик |

| 11 | К | Трещины, обломы, срыв резьбы на поверхности крепления масляного насоса и на поверхности прилегания поддона | _ | _ | _ | Заварить, зачистить заподлицо, сверлить отверстия, нарезать резьбу |

| 12 | Л | Сколы по технологическим отверстиям глубиной не более 15 мм по дуге не более 90 градусов, не выходящие на поверхность прилегания прокладки поддона | _ | _ | _ | Зачистить кромки скола |

| М | Сколы бобышек под установочные штифты передней крышки и картер маховика | _ | _ | _ | ||

| 13 | Н | Кавитационное разрушение в зоне крепления водяного насоса: -без пробоины; -с пробоиной. | _ | 1 Заполнить кавитационные полости клеевым составом, 2 расточить, установить чашечную заглушку, 3 заварить | ||

| 14 | О | Раковины, коррозия на плоскостям прилегания головок цилиндров: |

1. Заварить 2. Установить втулку | |||

| П | -коррозия паро-водоотводящих отверстий не более 1,5 мм (3 отв.) на сторону от номинального расположения | |||||

|

| Р | -в местах прилегания уплотняющих выступов прокладки головки | _ | _ | _ | Заварить |

| С | -вне мест прилегания уплотняющих выступов прокладки головки | _ | _ | _ | Зачистить | |

| 15 | Т | Кавитационные разрушения в зоне нижнего посадочного места пояса гильзы цилиндра, не выходящие в канавки | Ø134+0,04 | _ | _ | 1. Заварить с установкой шаблона 2. Восстановить эпоксидной композицией |

| 16 | У | Износ, задир, прижег постелей коренных подшипников: -не более Ø100,3 мм | Ø100+0,03 |

Ø100

| _ | 1. Обработать в ремонтный размер Ø100,5+0,04 |

| -более Ø100,3 | _ | _ | Ø100,3 | 1. Расточить в размер Ø104 мм, приварить промежуточные вкладыши | ||

| 17 | Ф | Износ, задир втулок распределительного вала | Ø60+0,04 | _ | _ | Заменить втулки, с последующей расточкой в блоке |

| 18 | Ш | Износ, задир поверхностей под упорные полукольца | 28-0,021 | 27,97 | _ | 1. Обработать торцы в ремонтный размер 27,4 –0,021 мм 2. При глубоком провороте: занизить ширину постели, заплавить, расточить в размер 28 –0,021 мм. |

| 19 | Щ | Смятие (скол) на грани паза под «усик» | 14+0,07 | 14,1 | _ | Подварить, зачистить в размер 14 +0,2 мм |

| 20 | Залом шпилек, износ, срыв резьбы в разных местах | _ | _ | _ | Удалить шпильку, установить ввертыш или резьбовую вставку | |

| 21 | Э | Срыв резьбы под рым-болт, скол или трещина на бобышке | _ | _ | _ | Резьбу заглушить (забить, заварить). При сборке двигателя установить грузовой кронштейн под болты крепления головки цилиндров: дет.№740.1002 053-рым; дет.№740.1002 058- болт-1 шт. |

При износе коренных постелей более чем на Ø100,3 мм восстановить их расточкой в ремонтный размер не удается. Тогда постели с глубоким проворотом вкладышей растачиваются в размер Ø104+0,03 мм. В подготовленные постели устанавливаются промежуточные вкладыши с поджатием перед сваркой усилием 50 кН и привариваются в соответствии с рис. 5.12. Далее постель растачивается в размер Ø100+0,03 мм при установке крышек 740.1005 152/140 номинального размера или в размер Ø100,5+0,03 мм при установке ремонтных крышек. Выступание торцов Т промежуточных вкладышей под плоскостью разъема не допускается.

Рис. 5.10. Дефекты блока цилиндров

В случае глубокого проворота упорных полуколец необходимо восстановление торцов наплавкой. Для исключения выхода резца при окончательной расточкой в зону отбеленного чугуна следует предварительного расточить торцы 5-й постели до размера 25…26 мм, а диаметр проточки увеличить со 126 до 130 мм, после этого наплавить торцы самофлюсующейся проволокой ПАНЧ-11 Ø1,2 мм. ТУ4821-593-55 при силе тока I= 100 – 100А и напряжения Uд =16 – 18 В, защитив постели медной оправкой, а линию разъема блока и крышки подшипника – медной пластиной.

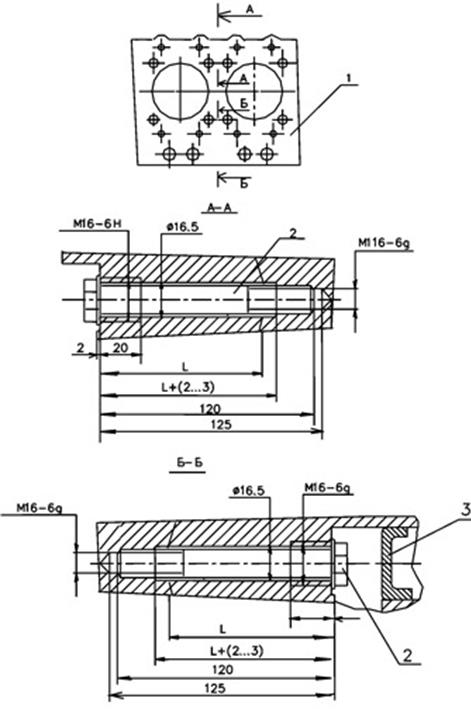

Наплавку производить короткими участками длиной 30 – 50 мм с проковкой каждого участка сразу после обрыва дуги. Затем наплавленные поверхности зачистить заподлицо с торцами шлифмашинкой ИП 2003 А абразивным кругом ПП63х20х20 марки 53С50НСГ2БУ ГОСТ23182-78. Для расточки торцов 5-й коренной постели под упорные полукольца с обеих сторон одновременно необходима специальная резцовая головка (рис. 5.13).

Рис. 5.11. Приспособление для расточки постели коренных подшипников и опор распределительного вала:1 – основание, 2 – плита задняя, 3, 4 – прихваты, 5 – борштанга для расточки постелей распределительного вала, 6 – борштанга для расточки постелей коренных подшипников, 7 – плита передняя, 8,10 – штыри, 9 – пластина для базирования блока.

Такой метод восстановления позволяет получить номинальные размеры как по длине постели, так и по диаметру 126 мм. Однако на практике в большинстве случаев проворот бывает только снаружи, что значительно упрощает восстановление.

Рис. 5.12. Схема промежуточной приварки вкладышей:

1 – основание постелей, 2 – промежуточных вкладышей, 3 – торец пятой постели, Д – диаметр расточки

Рис. 5.13. Схема резцовой головки для расточки торцов 5-ой коренной постели: 1 – корпус резцовой головки, 2 и 3 – державки резцов, 2.1 – твердосплавная пластина, 4 – прихват резца, 5 – шпиндель.

Очень часто наблюдается скол (смятие) замка на 5-й крышке. Для восстановления крышка снимается с блока, скол наваривается проволокой ПАНЧ-11 и затем зачищается шлифмашинкой с кругом ПП60х6 марки 38А-25НТ2БУ. (Заменить крышку 5- коренной опоры не допускается).

Значительное место среди дефектов блока цилиндров занимают разного рода трещины и кавитационные разрушения, показанные на рис. 5.10. Кавитационные разрушения нижних посадочных буртов под гильзу восстанавливают наплавкой проволокой ПАНЧ-11, используя медную закладку в канавки с последующей зачисткой наплавленных мест шлифмашинкой.

Рис. 5.14. Ремонт трещин на перегородке между цилиндрами:

1 – блок, 2 – стяжной болт, 3 – технологическая пробка.

Восстановление зоны установки водяного насоса производится двумя методами в зависимости от степени разрушения. Если плоскостью крепления водяного насоса образовались полости глубиной более 0,5 мм и более, местами выходящие на плоскость прилегания водяного насоса, такой блок целесообразно восстановить заполнением полостей клеем из группы эсмино-аминных составов, используя фторопластовую оправку Ø115,5 мм, антиадгезионную к этим клеям. После полимеризации состава в течение суток оправка вынимается. Значительно сложнее восстановление блока с уже использовавшейся пробоиной в зоне крепления водяного насоса. Такой блок устанавливается в приспособление горизонтально-расточного станка, сверлится отверстие Ø50 мм. на проход по центру зоны, растачивается в несколько проходов до Ø116+0,07 мм., растачивается заходная фаска 1,5мм х 30º. Далее в подготовленное отверстие, смазанное компаудом №2 ИГ37.104.35.004-76, запрессовывается заглушка, изготовленная из ленты 08-М-НТ-3-0-3х170 ГОСТ503-71 или точением из стального прутка

Для восстановления трещин на перегородках между 2-м, 3-м, 6-м и 7-м цилиндрами необходимо определить место окончания трещины с помощью керосина и мела, засверлить концы трещин сверлом Ø3…4 мм угловой пневмодрелью. Затем сверлится отверстие Ø8,7 мм перпендикулярно трещине на глубину 125 мм (рис. 5.14), затем отверстие рассверливается до Ø10,7 мм на глубину L+3 мм, где L – расстояние от стенки до трещины. Далее цекуется площадка Ø26 мм на глубину 2±0,5 мм под головку болта и нарезается резьба М10х1,25-6g за трещиной, нарезается резьба М12 х 1,25–6g глубиной 20 ± 2 мм. Далее подготовленная под стяжной болт полость наполняется клеем из группы эсмино-аминных составов и технологическим болтом М12 клей вдавливается до выступания из трещины. После удаления технологического болта заворачивается болт М10 х 1,25 с крутящим моментом 60…70Нм. Блок с трещиной на перегородках между 1 и 2, 3 и 4, 5 и 6, 7 и 8 цилиндрами необходимо восстанавливать со стороны развала, т.е. со стороны штанговой полости (рис. 5.14, Б-Б). При этом добавляется ряд операций, связанных со сверлением плоскости развала и установкой впоследствии заглушки.

Трещины на постели, переходящая в масляный канал, как правило, образуется при провороте коренных вкладышей. Дефектный канал рассверливается до Ø10,7 мм на глубину трещины, нарезается резьба М12х1,25-6Н, заворачивается резьбовая втулка с внутренним отверстием Ø7 мм до упора на клей эсмино-аминной группы, выступающая часть втулки высверливается и зачищается круглым напильником. Через сутки производится испытание на герметичность масляного канала.

При восстановлении блоков с трещиной по маслоканалу, выходящей в отверстие под втулки распределительного вала, через развал блока сверлится отверстие Ø14 мм до выхода в отверстие под втулку. При этом необходимо выдержать от торца блока размер 180±0,2 мм для отверстия №4, размер 334±0,2 мм для отверстия №3, размер 488±0,02 мм для отверстия №2. Отверстие в развале затем глушится резьбовой пробкой. Испытание на герметичность маслоканалов обязательно.

Блоки с трещинами, выходящими в штанговую полость, не восстанавливаются. На бобышке блока под болт крепления крышки подшипника допускаются для ремонта трещины длиной 40 мм со стороны центральной масляной магистрали и не более 50 мм с противоположной стороны. Соответственно резьбовые ввертыши должны быть не более 50 и 60 мм.

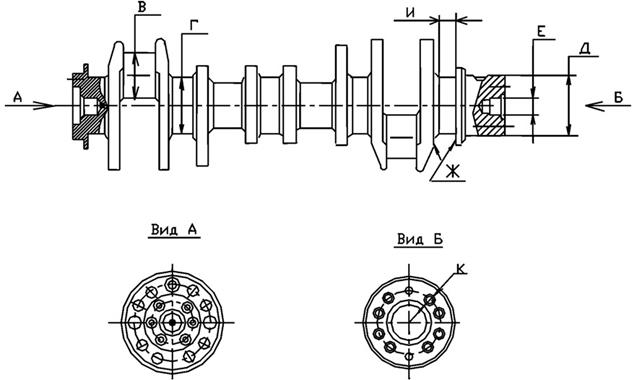

Коленчатый вал

Подвод масла к шатунным шейкам в коленчатых валах двигателей Евро-1 производится от отверстий в коренных шейках прямыми отверстиями. Из конструкции коленчатого вала исключены полости центробежных ловушек. В полость переднего носка коленчатого вала ввернут жиклер, через калиброванное отверстие которого осуществляется смазка шлицевого валика отбора мощности на привод гидромуфты.

Для восстановления двигателя предусмотрены восемь ремонтных размеров вкладышей подшипников коленчатого вала (табл. 5.6), Вкладыши 7405.1005170 Р0, 7405-1005171 Р0, 7405.1004058 Р0 введены для поддержания давления масла в системе смазки и применяются при восстановлении двигателя без шлифовки коленчатого вала. При необходимости шейки коленчатого вала заполировываются. Допуски на диаметры шеек коленчатого вала, отверстий в блоке цилиндров и отверстий в нижней головке шатуна при проведении ремонта двигателя должны быть такими же, как у номинальных размеров новых двигателей.

Ранее не было ремонтных размеров с перешлифовыванием на 1,5 и 2 мм. Исследование усталости, а также закаленного слоя шеек, наряду с разработанной технологией позволили ввести эти ремонтные размеры и снизить коэффициент сменности при ремонте с 0,45 до 0,18.

Таблица 5.3

Карта дефектации коленчатого вала

| № по каталогу | Наименование | Материал | Твердость |

740.13-1005008СБ

740.13 1005 020

на 740.13-240

740.1005 008-40

740.1005 020-10

на 740.11-240

7405.1005 170  7405.1005 171

7405.1005 171  740.1005 183

740.1005 184

740.1004 058

740.1005 183

740.1005 184

740.1004 058

| ВАЛ КОЛЕНЧАТЫЙ Вкладыш коленчатого вала верхний Вкладыш коленчатого вала нижний Полукольцо упорного подшипника коленчатого вала нижнее Полукольцо упорного подшипника коленчатого вала верхнее Вкладыш нижней головки шатуна | СТАЛЬ 42ХМ ФА ТУ14-1-5083-91 Сталь-сплав АСМ4,6 ТУ48-21-83-83 Сталь-сплав АСМ4,6 ТУ48-21-83-83 | 47-63 НRСэ |

| № дефекта |

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

Номинальный

Предельно

Допустимый

СПОСОБ

РЕМОНТА

1.Допускается термическое растрескивание в виде трещин на шейках вдоль оси длиной не более4мм

2.Не допускаются раскрытые трещины на шейках в плоскости кривошипа в зоне смыкания штампов

3.Допускаются трещины под шлифовку в ремонтный размер с последующим люминесцентным контролем

1.Разделать

2.Заварить

3Шлифовать поверхность

3

1Полировать

2Установить вкладыши Р0 вез перешлифовки

Обработать в ремонтный размер (Таблица 5.6)

Обработать в ремонтный размер (Таблица 5.6)

1) Обработать коренные шейки в ремонтный размер (Таблица 5.6)

2) Править, чеканить

Установить втулку

1) Установить втулку

2) Наплавить латунью

Обработать в ремонтный размер (Таблица 5.6)

Обработать в ремонтный размер (Таблица 5.6)

Установить резьбовую вставку

Таблица 5.4

Ремонтные размеры коленчатого вала

|

НОМИНАЛЬНЫЙ РАЗМЕР |

РЕМОНТНЫЙ РАЗМЕР, в мм. | |||

| I | II | III | IV | |

| Ø9560,011 | 94,5

| 94

| 93,5

| 93

|

| Ø8060,011 | Ø79,5

| Ø79

| Ø78,5

| Ø78

|

| 36,2 +0,05 | 36,2+ 0,08 или 36,5_+ 0,08 | |||

Таблица 5.5

Величина допустимого биения средней коренной шейки относительно крайних для перешоифовки в последний ремонтный размер без правки

| ИСХОДНЫЙ РАЗМЕР | ВЕЛИЧИНА ДОПУСТИМОГО БИЕНИЯ, в мм |

| НОМИНАЛ | 0,90 |

| I | 0,65 |

| II | 0,40 |

| III | 0,15 |

Ранее правка коленчатых валов не допускалась конструкторской документацией из-за большой стрелы обратного прогиба и возврата изгиба после правки со временем. Валы, имеющие изгиб более допустимого, правятся с чеканкой по галтелям. Чеканка по галтелям производится для фиксации правки, величину биения проверяют индикаторной стойкой. Приспособление для правки изготавливается с использованием ручного гидравлического домкрата. После исправления указанных выше дефектов коленчатые валы передаются на обработку шеек в ремонтные размеры. Используются кругло-шлифовальные станки 3423, 3162 или специализированные моделей БКО –50, БКД –50. Обработка ведется кругами ПП900х36,8х305; ПП900х67,5х305; 91А –25НСИ -27К5. Разработка технологии правки чеканкой галтелей позволила получить ремонтные размеры у коленчатых валов с изгибом

Восстановление коленчатого вала по дефектам на поверхности шеек, деформация, скручивание шеек восстанавливаются перешлифовыванием в ремонтные размеры с последующей полировкой и обработкой галтелей маслоподводящих отверстии. До ремонтных размеров, указанных в табл. 5.4 твердость поверхностей шеек сохраняется без повторной термообработки.

Износ поверхности отверстия под подшипник первичного вала коробки передач Ø52  мм восстанавливается установкой втулки по следующей схеме. На токарном станке 1М63 растачивается изношенная поверхность под втулку по легкопрессовой посадке. Втулка запрессовывается и растачивается на расточном станке в номинальный размер.

мм восстанавливается установкой втулки по следующей схеме. На токарном станке 1М63 растачивается изношенная поверхность под втулку по легкопрессовой посадке. Втулка запрессовывается и растачивается на расточном станке в номинальный размер.

Рис. 5.15. Дефекты коленчатого вала.

Трещина на Ø105-0,14 мм длиной более 20 мм с выходом на сальник и износ Ø105-0,14 мм устраняется следующим образом. Протачивается Ø105 мм под втулку, втулка прессуется и затем на токарном и шлифовальном станках обрабатывается в номинальный размер.

Износ отверстий под болты крепления маховика, заломы болтов восстанавливаются. Для удаления срезанных штифтов на радиально-сверлильном станке в поворотном приспособлении сверлом Ø6,7 мм сверлится отверстие в штифте, нарезается резьба М8 и удаляется штифт завариванием болта.

Заломленные болты высверливаются сверлом Ø17, после чего нарезается резьба под спиральную вставку СП 15,9 х 1,56Н метчиком, затем устанавливается спиральная вставка, при значительном смятии отверстий под болты изготавливается и вворачивается специальный ввертыш.

Фаски на масляном канале снимаются концевой фрезой Ф12 ГОСТ 18947-73 и зачищаются бруском БП80х7х25 63СМ20-М14СМ1 КЛА ГОСТ 2456-79, используется шлифмашинка ИП 1011. Суперфиниш производится бруском БС5,5х10х45 63СМ20СТ2КЗЛ на станке модели 3875.

Окончательно коленчатый вал полируется на станке модели 3845 полировальной лентой БММШ 175х50000х35 14АМ40 и БММШ 175х50000х68 14АМ40. В мелкосерийном производстве суперфиниширование и полирование заменяются полированием жимками с пастой ГОИ. Промывка маслоканалов и мойка осуществляются любым доступным способом и продувкой и удалением абразива и шлака.

Для шлифования коренных шеек шестерни и противовесы снимаются или как минимум сдвигаются задние. При съеме шестерен и противовесов использовать приспособление с усилием не менее 10 кН. (по возможности механическое с гидравлическим приводом), не допускать «задиров» на посадочных поверхностях и изгиба шестерен.

Перед установкой шестерен и противовесов на коленчатый вал производить их нагрев до 300°С. При установке на вал обратить внимание на правильное расположение противовесов и шестерен, которые симметричны относительно шпоночного паза и в поперечном сечении.

Дата: 2018-11-18, просмотров: 471.