Выявленный механизм проворачивания шатунных вкладышей устанавливает определяющую роль в развитии отказа состояния самого вкладыша, а именно, его напряженного состояния и влияния на него условий смазки шатунного подшипника. Показано, что отказ появляется не внезапно, а развивается по определенным закономерностям в течение довольно длительного времени. Процесс развития отказа включает три этапа: первый – появление деформации вкладыша в условиях избыточного напряженного состояния; второй – развитие полученных деформаций до критических значений; третий – непосредственное проворачивание вследствие полученных деформаций. Первый и второй этапы вместе можно условно охарактеризовать как предпроворотное состояние вкладышей. Продолжительность первого этапа, установленная экспериментально, составляет 200ч (или 10 тыс. км), этап заканчивается образованием первичного прогиба. Начиная с этого момента, рекомендуется осуществлять проверку шатунных вкладышей на наличие прогиба, используя его в качестве структурного параметра. Нами разработано диагностическое устройство для измерения величины прогиба шатунных вкладышей без разборки двигателя (рис. 5.1, 5.2). Устройство состоит из корпуса 7, иглы 6, индикатора 9, воздушного редуктора 13, манометра 12, трубопроводов 11. Через корпус, вставляющийся в гнездо форсунки или свечи, в надпоршневое пространство подводят сжатый воздух, тем самым нагружают поршень 5, шатун 3 и вкладыш 2. В корпус вставлена игла, один конец которой опирается на днище поршня, а другой – в ножку индикатора. При снятых с двигателя форсунках устанавливается поршень проверяемого цилиндра в ВМТ, затем в гнездо форсунки устанавливается корпус с иглой и индикатором и по индикатору (ИМГ-1, цена деления 1 мкм) точно устанавливают поршень в ВМТ. Открывая подвод воздуха редуктором, плавно нагружают поршень давлением Р =0,6 МПа; после прекращения перемещения стрелки, индикатор устанавливают на ноль. При снижении давления до нуля стрелка индикатора переместится. Чтобы исключить или уменьшить возможные погрешности, обусловленные зазорами в сопряжениях, предложено определять величину упругого отхода под действием вкладыша при снятии нагрузки после выдержки. На данный способ получено авторское свидетельство [197].

Рис.5.1. Схема диагностирования шатунных вкладышей: 1 – коленчатый вал; 2 – вкладыш; 3 – шатун; 4 – поршневой палец; 5 – поршень; 6 – игла; 7 – корпус; 8 – пружина; 9 – индикатор; 10 – головка цилиндра; 11 – трубка; 12 – манометр; 13 – редуктор; 14 - вентиль

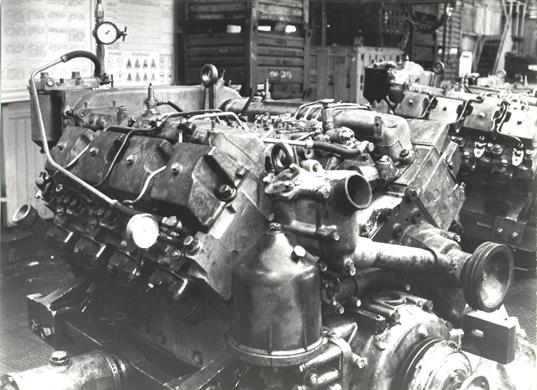

Рис. 5.2. Диагностический прибор на двигателе

Рис. 5.3. Измерительная головка диагностического прибора

Величина давления воздуха Р=0,6 МПа, подводимого в камеру сгорания двигателя КамАЗ-740, определена по моменту стабилизации перемещения поршня в зависимости от величины давления воздуха, подводимого в камеру сгорания. Для этого вкладыши с различной величиной прогиба ∆ в свободном состоянии нагружали ступенчатой нагрузкой (через 0,1 МПа) и при этом измеряли перемещение поршня. Из рис. 5.4 видно, что при различных величинах прогибов шатунных вкладышей с давления Р =0,6 МПа наступает стабилизация перемещения, свидетельствующая о том, что вкладыш при этом полностью выпрямился.

Поскольку в эксплуатации используют вкладыши и ремонтных размеров, толщина и длина вкладыша у других моделей ДВС отличаются от исследованных, получена эмпирическая формула для определения давления в камере сгорания при диагностировании в зависимости от толщины и длины вкладыша и диаметра поршня

(5.1)

(5.1)

где 120; 2,5; 28 – диаметр поршня, толщина вкладыша, ширина вкладыша двигателя КамАЗ-740; Дп, а, в – соответствующие величины диагностируемых моделей двигателей.

Рис. 5.4. Зависимость перемещения поршня от величины давления воздуха, подводимого в камеру сгорания и прогиба в свободном состоянии при нагружении

Измерением 80 вкладышей с различной величиной структурного параметра получена связь диагностического и структурного параметра (табл. 5.1).

На основе данных табл. 5.1 получены величины параметров линейной зависимости диагностического параметра S от прогиба ∆ (рис. 5.5)

(5.2)

(5.2)

где S н – номинальное значение диагностического параметра.

Таблица 5.1

Связь диагностического параметра (отход поршня) со структурным

(прогиб шатунных вкладышей)

| Прогиб Δ мкм | Отход поршня при снижении давления, S , мкм | ||||||

| 0,6 | 0,5 | 0,4 | 0,3 | 0,2 | 0,1 | 0 | |

| 0 | 0 | 0 | 0 | 0 | 0 | 2 | 12 |

| 20 | 0 | 0 | 2 | 7 | 13 | 19 | 27 |

| 30 | 0 | 0 | 3 | 8 | 15 | 22 | 33 |

| 40 | 0 | 0 | 4 | 9 | 15 | 21 | 38 |

| 50 | 0 | 1 | 4 | 11 | 19 | 29 | 45 |

| 60 | 0 | 2 | 6 | 14 | 24 | 39 | 50 |

| 130 | 0 | 2 | 7 | 15 | 26 | 46 | 91 |

| 170 | 0 | 3 | 7 | 18 | 29 | 52 | 104 |

Из рис. 5.5 видно, что диагностический параметр соответствует основному требованию, однозначности [243], то есть отсутствует экстремум в связи его со структурным параметром ∆. Зависимость S от ∆ однозначная, линейная с коэффициентом корреляции  свидетельствующим о высокой тесноте связи экспериментальных данных и линейной зависимости.

свидетельствующим о высокой тесноте связи экспериментальных данных и линейной зависимости.

Вторым важнейшим требованием к диагностическому параметру является чувствительность [243], оцениваемая коэффициентом чувствительности

(5.3)

(5.3)

Из формулы (5.2) следует, что коэффициент чувствительности равен параметру «в», то есть  что можно считать достаточно высоким.

что можно считать достаточно высоким.

Важным требованием к диагностическому параметру является стабильность [243], характеризуемая величиной рассеивания диагностического параметра при неизменном значении структурного параметра. Проведение 25 независимых измерений диагностического параметра при неизменном значении структурного показывает, что коэффициент вариации этого распределения составляет 0,16. С учетом этого можно определить погрешность диагностического параметра [296]

(5.4)

(5.4)

где t р.п – критерий Стьюдента при доверительной вероятности р и числе изменений п; σ s – среднеквадратическое отклонение единичного измерения S.

Рис. 5.5. Зависимость диагностического параметра S от структурного ∆ (прогиба вкладыша)

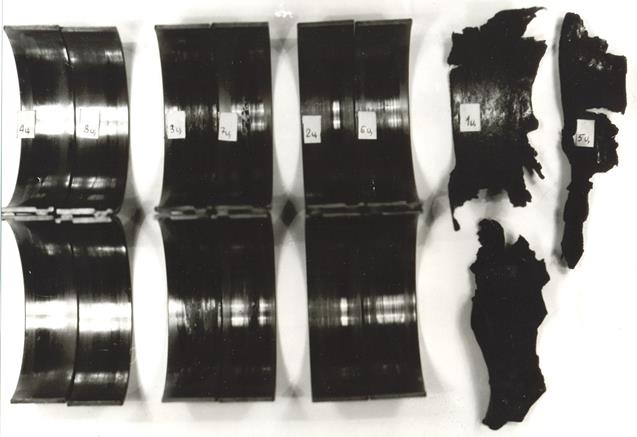

Рис. 5.6. Вид вкладышей с характерными натирами в средней части после испытаний (исправные)

Рис. 5.7. Распределение диагностического параметра S исправных – 1 и неисправных – 2 вкладышей

При средней величине S = 48 мкм, доверительной вероятности р = 0,9 с использованием статистических таблиц [45, 48] определим

(5.5)

(5.5)

Следовательно, S = 48 ± 2,62 мкм, относительная погрешность составит ± 5,5 %. С учетом ∆ S на тарировочном графике (рис.5.5) приведена величина доверительной области с доверительной вероятностью р=0,9. Следовательно, стабильность диагностического параметра является достаточно высокой.

Определим диагностические нормативы. Начальная величина диагностического параметра определена путем измерения диагностического параметра у вкладышей, находящихся на первом приработочном этапе развития процесса проворачивания (рис. 2.12). Для этого с двигателей, поступивших в ремонт после эксплуатации, отобраны 50 вкладышей, не имеющих характерных натиров на рабочей поверхности (1 группа табл. 4.1, рис. 5.6) и признанные исправными. С этими вкладышами проведено измерение значения диагностического параметра путем поочередной замены на одном двигателе. Распределение диагностического параметра исправных вкладышей представлено на рис. 5.7, кривая 1. По полученным значениям определены параметры закона распределения  = 27,3;

= 27,3;  = 12,5. Значение начального норматива должно быть ограничено по верхнему значению справа. Допустимый диапазон А рассеивания диагностического параметра по принятому уровню вероятности р ≥ 0,95 при одностороннем ограничении будет [243]

= 12,5. Значение начального норматива должно быть ограничено по верхнему значению справа. Допустимый диапазон А рассеивания диагностического параметра по принятому уровню вероятности р ≥ 0,95 при одностороннем ограничении будет [243]

(5.6)

(5.6)

То есть, номинальное значение диагностического параметра S н = 15 мкм (рис. 5.5), а предельное S п = 48,55 мкм с вероятностью р ≥ 0,95. Предельную величину диагностического параметра можно определить путем измерения его у вкладышей, находящихся и на третьем критическом этапе развития проворачивания (рис. 2.12). У этих вкладышей суммарный прогиб двух вкладышей в собранном состоянии становится равным зазору в шатунном подшипнике (0,07 – 0,128 мм), появляются четко выраженные натиры и прижеги на рабочей поверхности (4 группа табл. 4.1, рис. 5.8).

Рис. 5.8 Вид вкладыша после эксплуатации со стороны рабочей поверхности на различных этапах процесса проворачивания

Было отобрано 50 таких вкладышей с двигателей, после эксплуатации поступивших в ремонт (кроме таких, как справа на рис. 5.8). С этими вкладышами произведено измерение диагностического параметра на одном двигателе путем поочередной замены. Распределение диагностического параметра при этом представлено на рис. 5.4, кривая 2. По полученным значениям определены параметры закона распределения  В данном случае необходимо ограничение предельного значения диагностического параметра по нижнему пределу с вероятностью р ≥ 0,95 [243]

В данном случае необходимо ограничение предельного значения диагностического параметра по нижнему пределу с вероятностью р ≥ 0,95 [243]

(5.7)

(5.7)

Таким образом, предельное значение параметра диагностирования S п = 48 мкм с вероятностью р ≥ 0,95. Для оценки информативности диагностического параметра [243] проанализированы два распределения: по исправным вкладышам и по неисправным (соответственно группы 1 и 4 табл. 4.1), которые приведены на рис. 5.7. Для оценки значимости различия средних значений S 1 и S 2, а следовательно, и информативности параметра S, определяли критерий Стьюдента [45, 48]

(5.8)

(5.8)

где  - средняя величина среднеквадратических отклонений; п1, п2 - объем выборки. Расчеты с учетом параметров (рис. 5.7) показывают, что t = 16,88, а критический t0.9;100 = 1,66 [45, 48], следовательно, различие

- средняя величина среднеквадратических отклонений; п1, п2 - объем выборки. Расчеты с учетом параметров (рис. 5.7) показывают, что t = 16,88, а критический t0.9;100 = 1,66 [45, 48], следовательно, различие  и

и  значимо с вероятностью 0,9 и даже выше. Незначительна также и область неинформативного диапазона (заштрихованная область на рис. 5.7).

значимо с вероятностью 0,9 и даже выше. Незначительна также и область неинформативного диапазона (заштрихованная область на рис. 5.7).

Как показано выше, целесообразность диагностирования шатунных вкладышей наступает после пробега 10 тыс. км (200 ч), когда образуется первичный прогиб вкладышей, поэтому диагностирование можно совместить с техническим обслуживанием ТО-2, которое производится при пробеге 12000 км [273] и производить одновременно с регулированием зазоров между стержнями клапанов и коромыслами. Предварительно с двигателя снимают все форсунки, затем, проворачивая коленчатый вал за маховик, через лючок в картере поочередно в каждом цилиндре поршень устанавливают в ВМТ при такте сжатия и при этом производится регулировка тепловых зазоров в клапанах и работы по диагностированию шатунных вкладышей. Для этого предварительно подсоединенное к источнику сжатого воздуха (к выводу для питания потребителей от баллона тормозной системы) устройство (рис. 5.1, 5.2) вставляют в гнездо форсунки и закрепляют при помощи штатной скобы и гайки. Открывают подвод воздуха и давление поднимают до 0,6 МПа, при этом давлении стрелку индикатора устанавливают на нулевую отметку. После выдержки 0,5 мин., необходимой для выдавливания масла из зазоров, выпускают воздух из камеры сгорания закрытием редуктора до давления Р = 0. Положение стрелки индикатора в этот момент показывает значение диагностического параметра – перемещение поршня вверх под действием упругости вкладыша. Повторяют измерение, при этом контролируют возврат стрелки индикатора на нулевую отметку при достижении давления 0,6 МПа, а после стравливания воздуха убеждаются в стабильности результатов первого и второго измерений. Трудоемкость измерения в одном цилиндре определена экспериментально и составляет 3,0 чел мин, вспомогательных операций 3 чел. мин., итого на один цилиндр – 6 чел. мин. Достаточно произвести диагностирование по предрасположенным цилиндрам 5, 3, 6, 4 так как суммарная частность по ним составляет 80%. Общая трудоемкость на диагностирование двигателя КамАЗ-740 составляет 24 чел. мин.

Результаты измерений следует сравнить с диагностическими нормативами и дать заключение о пригодности двигателя к дальнейшей эксплуатации. В случае если диагностический параметр достигает предельного значения, необходимо заменить вкладыши.

Разработанный способ и устройство диагностирования прошел эксплутационную проверку на предприятиях Татарстана, Самарской и Саратовской областей, а также в сети региональных автоцентров ОАО «КамАЗавтоцентр».

Дата: 2018-11-18, просмотров: 706.