Разработка способов контроля, ПРОФИЛАКТИКИ И ТЕХНОЛОГИИЙ РЕМОНТА ОСНОВНЫХ ЭЛЕМЕНТОВ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ

Разработка способов и нормативов диагностирования состояния систем смазки и очистки в процессе эксплуатации

Совершенствование системы обеспечения работоспособности, способов и нормативов ремонта основных элементов

Автотракторных двигателей

Система обеспечения работоспособности на основе закономерностей изменения технического состояния формирует нормативную базу по техническому обслуживанию и ремонту двигателей и других агрегатов. Рациональная система обеспечения работоспособности позволяет существенно снизить эксплуатационные затраты. Наиболее характерные отказы можно подразделить на постепенные (закономерные) и внезапные. Как правило, внезапные отказы обусловлены нарушением правил эксплуатации или конструктивно-технологическими недоработками. Постепенные отказы обусловлены закономерным изменением технического состояния элементов двигателя в процессе эксплуатации вследствие изнашивания, усталости, коррозии, остаточных деформаций и других. Внезапные отказы являются непрофилактируемыми, то есть их невозможно предупредить (предсказать). Сюда же относятся и отказы, которые нецелесообразно предупреждать по экономическому критерию. Обычно в качестве критерия используется коэффициент опасности отказа [243, 323]

(5.9)

(5.9)

где С – разовые (абсолютные) затраты на устранение отказа; d п – разовые затраты на предупреждение отказа.

Остальные отказы, а это в основном постепенные, относятся к группе профилактируемых, для которых К0 >>1, то есть предупреждать их значительно дешевле, чем устранять. Возможны два варианта реализации профилактической стратегии: а – планирование профилактики по наработке с доведением параметра технического состояния до нормы; б – планирование контроля (диагностирования) параметра технического состояния по наработке с доведением до нормы в зависимости от фактического и допустимого значения параметра технического состояния.

Для профилактической стратегии стоимость профилактики состоит из двух частей – контрольной и исполнительской

(5.10)

(5.10)

где d к – стоимость контрольной (диагностической) части операции; k – коэффициент повторяемости исполнительской части операции ТО; d и – стоимость исполнительской части профилактической операции.

Использование профилактической стратегии предпочтительнее, так как по автомобилю в среднем К0 ≈ 5 [243, 323], а по двигателю 10 и более. Однако профилактика целесообразнее по результатам контроля (диагностирования), поскольку стоимость контроля в среднем по автомобилю в 5 раз ниже стоимости исполнительской части [243, 323]. По двигателю это соотношение еще выше, особенно по подшипникам коленчатого вала.

Для элементов двигателя, имеющих высокий коэффициент опасности отказов, и высокое соотношение d и / d к целесообразна установка таких встроенных (бортовых) диагностических средств, как предельные автоматы, останавливающие работу агрегата при достижении предельного состояния.

Альтернативным предельному автомату является вариант сигнализатора, рекомендующего или изменить режим работы, или остановить его для проведения ремонта. При проведении ремонта рекомендуется использование локального диагностирования.

Наиболее опасным отказом в двигателе является отказ подшипников коленчатого вала, который в зависимости от этапа развития может иметь характер задира и проворачивания вкладышей, задира шеек, деформации или даже разрушения коленчатого вала, а зачастую и блока цилиндров. Поэтому система обеспечения работоспособности подшипников коленчатого вала должна базироваться на диагностической информации. Наиболее информативным диагностическим параметром подшипников коленчатого вала является давление масла в подшипнике и пульсации масляного потока. С участием автора были разработаны и запатентованы также диагностические средства [197, 300] на работающем двигателе и разработка их продолжается. Такая информационная система обеспечения работоспособности позволяет своевременно и однозначно поставить диагноз, предупредить отказ и снизить затраты.

Выполнение КР силовых агрегатов на фирменных заводах возможно индустриальным (обезличенным) методом, при котором для обработки основных деталей используются обрабатывающие центры, аналогичные тем, которые используются на ОАО «КамАЗ-Дизель». Однако для их эффективного использования необходима значительная программа, которую трудно обеспечить при современной концентрации автомобилей в предприятиях, особенно сельского хозяйства.

Возможно также использование индивидуального ремонта, учитывающего фактическое техническое состояние основных деталей двигателя. Для этого следует использовать современные средства диагностирования и дефектовки элементов двигателя и соответствующие нормативы. Исходя из этого выбираются рациональные способы изх восстановления.

На основе исследований разработаны способы и нормативы ремонта основных элементов силового агрегата КамАЗ-Евро, которые приведены ниже, а остальных в приложении 19.

Блок цилиндров в сборе

В картерной части развала блока цилиндров прилиты направляющие толкателей клапанов. Ближе к заднему торцу, между четвертым и восьмым цилиндрами, выполнена перепускная труба полости охлаждения для улучшения циркуляции охлаждающей жидкости. Одновременно она придает блоку еще и дополнительную жесткость.

С целью увеличения циркуляционного запаса масла, на двигатель устанавливается масляный насос увеличенной производительности. Поэтому диаметры масляных каналов в блоке цилиндров существенно увеличены. В нижней части цилиндров заодно с блоком отлиты бобышки под форсунки охлаждения поршней. С целью установки на блок фильтра с теплообменником на правой стороне увеличены площадки и выполнены два дополнительных крепежных отверстия, а также сливное отверстие из фильтра.

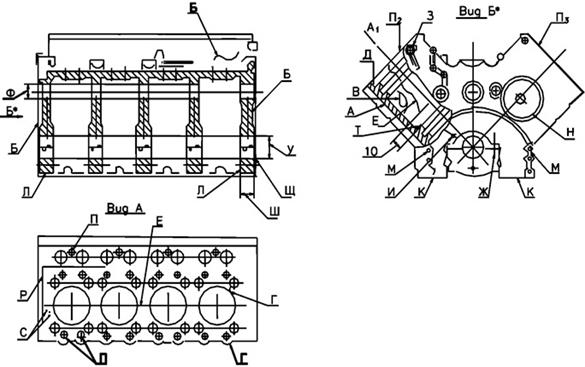

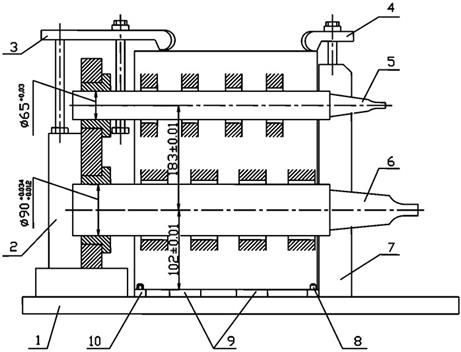

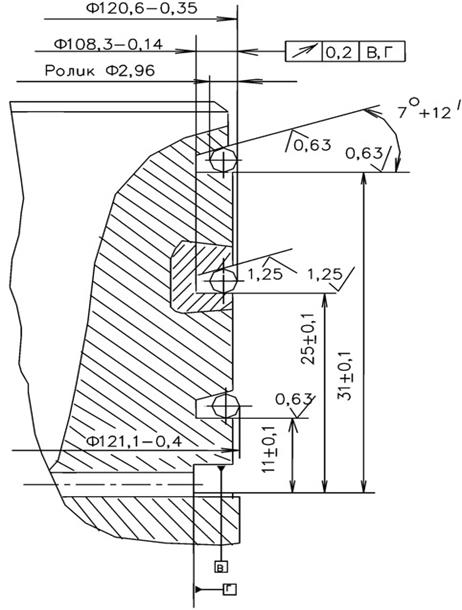

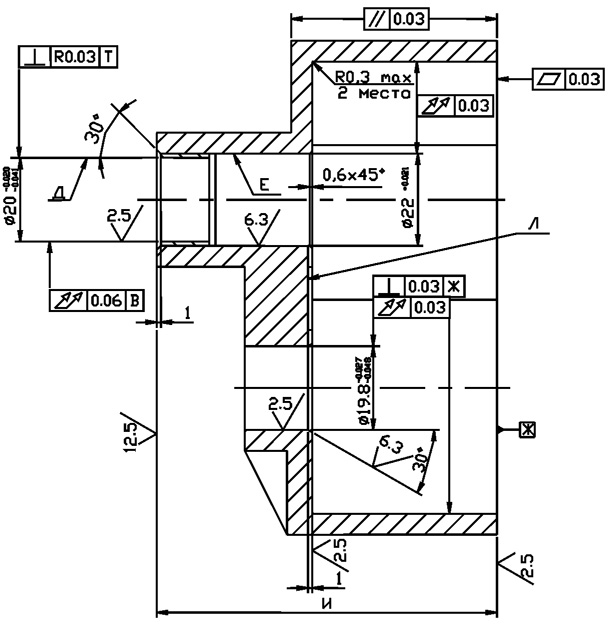

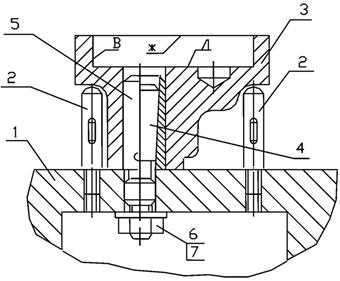

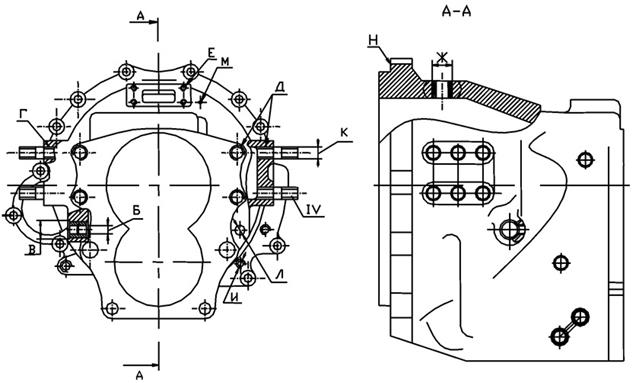

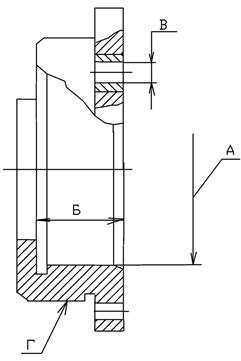

Основой качественного ремонта служит тщательная дефектовка: осмотр внешний, проверка состояния резьбы, замеры посадочных и сопрягаемых поверхностей с пометкой краской мест, подлежащих ремонту (рис.5.10). На всех блоках, бывших в эксплуатации, заменяются втулки под промежуточные опоры распредвала. У большинства блоков требуется расточка постелей коренных подшипников, которая производится в приспособлении, изображенном на рис. 5.11.

Таблица 5.2

Карта дефектации блока цилиндров

НАИМЕНОВАНИЕ ДЕТАЛИ

ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ

ОБОЗНАЧЕНИЕ

БЛОК ЦИЛИНДРОВ В СБОРЕ

С КОРЕННЫМИ КРЫШКАМИ

740.13-1002 011СБ

| № дефекта |

Обозначение |

ВОЗМОЖНЫЙ ДЕФЕКТ |

РАЗМЕРЫ, мм |

РЕКОМЕНДУЕМЫЙ СПОСОБ РЕМОНТА | ||

|

Номинальный |

ПРЕДЕЛЬНО ДОПУСТИМЫЙ | |||||

| Без ремонта | Для ремонта | |||||

| 1 | А | Трещины, пробоины на стенках рубашки охлаждения, не выходящие на перегородки цилиндров, в количестве не более 3-х на блок, но не более 2-х на сторону | _ | _ | _ | Приварить заплату |

| 2 | _ | То же, выходящие на перегородки между цилиндрами | _ | _ | _ | Браковать |

| 3 | Б | Трещины длиной не более 30 мм, раковины в развале и на торцах блока, не захватывающие масляные каналы блока | _ | _ | _ | Заварить |

| 4 | В | Трещины, сколы бобышек под болты крепления головок, не выходящие на бурт под гильзу | _ | _ | _ | Установить ввертыши на герметик |

| 5 | Г | Трещины и сколы перемычек между отверстиями под гильзы и болт крепления головок цилиндров и на буртиках водоотводящих отверстий глубиной не более 8 мм | _ | _ | _ | Разделка трещины или скола на всю глубину, т.е. на глубину не более 8 мм |

| 6 | Д | Трещины по бурту под гильзу по глубине окружности | _ | 1/3 длины окружности | _ | Браковать |

| 7 | _ | Трещины и сколы резьбовых бобышек | _ | _ | _ | 1.Поставить ввертыш 2.Наплавить |

| 8 | Е | Трещины в перегородках между цилиндрами на поверхности прилегания головок, не выходящая на нижнее посадочное место гильзы | _ | _ | _ | Конец трещины засверлить диаметром 3-4 мм. Трещину заполнить колеющим составом под давлением и стянуть болтом. |

| 9 | Ж | Трещина по бобышке болта крепления крышки подшипника коленчатого вала | _ | _ | - | Место окончания трещины засверлить, установить резьбовую вставку или ввертыш |

| 10 | И | Трещина по масляному каналу, выходящая на постель коленчатого вала | _ | _ | до 30 мм | Место окончания трещины засверлить, установить резьбовую втулку на герметик |

| 11 | К | Трещины, обломы, срыв резьбы на поверхности крепления масляного насоса и на поверхности прилегания поддона | _ | _ | _ | Заварить, зачистить заподлицо, сверлить отверстия, нарезать резьбу |

| 12 | Л | Сколы по технологическим отверстиям глубиной не более 15 мм по дуге не более 90 градусов, не выходящие на поверхность прилегания прокладки поддона | _ | _ | _ | Зачистить кромки скола |

| М | Сколы бобышек под установочные штифты передней крышки и картер маховика | _ | _ | _ | ||

| 13 | Н | Кавитационное разрушение в зоне крепления водяного насоса: -без пробоины; -с пробоиной. | _ | 1 Заполнить кавитационные полости клеевым составом, 2 расточить, установить чашечную заглушку, 3 заварить | ||

| 14 | О | Раковины, коррозия на плоскостям прилегания головок цилиндров: |

1. Заварить 2. Установить втулку | |||

| П | -коррозия паро-водоотводящих отверстий не более 1,5 мм (3 отв.) на сторону от номинального расположения | |||||

|

| Р | -в местах прилегания уплотняющих выступов прокладки головки | _ | _ | _ | Заварить |

| С | -вне мест прилегания уплотняющих выступов прокладки головки | _ | _ | _ | Зачистить | |

| 15 | Т | Кавитационные разрушения в зоне нижнего посадочного места пояса гильзы цилиндра, не выходящие в канавки | Ø134+0,04 | _ | _ | 1. Заварить с установкой шаблона 2. Восстановить эпоксидной композицией |

| 16 | У | Износ, задир, прижег постелей коренных подшипников: -не более Ø100,3 мм | Ø100+0,03 |

Ø100

| _ | 1. Обработать в ремонтный размер Ø100,5+0,04 |

| -более Ø100,3 | _ | _ | Ø100,3 | 1. Расточить в размер Ø104 мм, приварить промежуточные вкладыши | ||

| 17 | Ф | Износ, задир втулок распределительного вала | Ø60+0,04 | _ | _ | Заменить втулки, с последующей расточкой в блоке |

| 18 | Ш | Износ, задир поверхностей под упорные полукольца | 28-0,021 | 27,97 | _ | 1. Обработать торцы в ремонтный размер 27,4 –0,021 мм 2. При глубоком провороте: занизить ширину постели, заплавить, расточить в размер 28 –0,021 мм. |

| 19 | Щ | Смятие (скол) на грани паза под «усик» | 14+0,07 | 14,1 | _ | Подварить, зачистить в размер 14 +0,2 мм |

| 20 | Залом шпилек, износ, срыв резьбы в разных местах | _ | _ | _ | Удалить шпильку, установить ввертыш или резьбовую вставку | |

| 21 | Э | Срыв резьбы под рым-болт, скол или трещина на бобышке | _ | _ | _ | Резьбу заглушить (забить, заварить). При сборке двигателя установить грузовой кронштейн под болты крепления головки цилиндров: дет.№740.1002 053-рым; дет.№740.1002 058- болт-1 шт. |

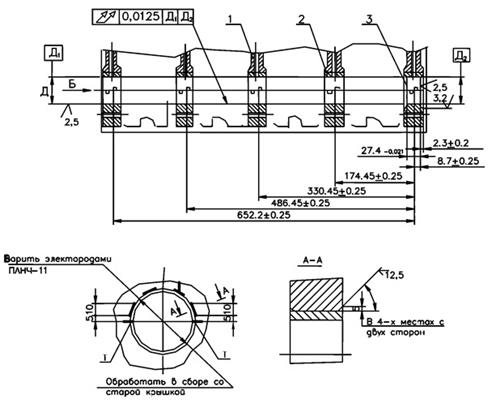

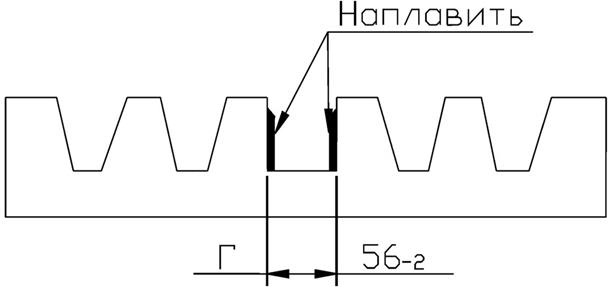

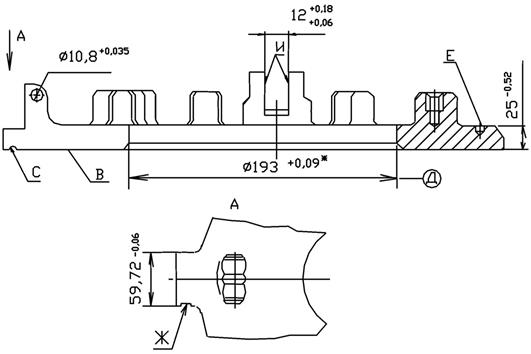

При износе коренных постелей более чем на Ø100,3 мм восстановить их расточкой в ремонтный размер не удается. Тогда постели с глубоким проворотом вкладышей растачиваются в размер Ø104+0,03 мм. В подготовленные постели устанавливаются промежуточные вкладыши с поджатием перед сваркой усилием 50 кН и привариваются в соответствии с рис. 5.12. Далее постель растачивается в размер Ø100+0,03 мм при установке крышек 740.1005 152/140 номинального размера или в размер Ø100,5+0,03 мм при установке ремонтных крышек. Выступание торцов Т промежуточных вкладышей под плоскостью разъема не допускается.

Рис. 5.10. Дефекты блока цилиндров

В случае глубокого проворота упорных полуколец необходимо восстановление торцов наплавкой. Для исключения выхода резца при окончательной расточкой в зону отбеленного чугуна следует предварительного расточить торцы 5-й постели до размера 25…26 мм, а диаметр проточки увеличить со 126 до 130 мм, после этого наплавить торцы самофлюсующейся проволокой ПАНЧ-11 Ø1,2 мм. ТУ4821-593-55 при силе тока I= 100 – 100А и напряжения Uд =16 – 18 В, защитив постели медной оправкой, а линию разъема блока и крышки подшипника – медной пластиной.

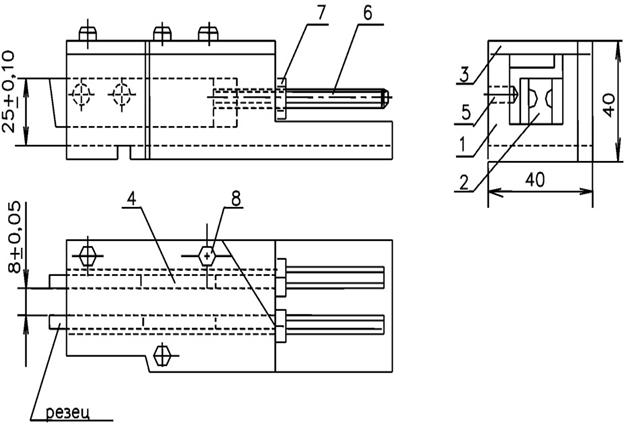

Наплавку производить короткими участками длиной 30 – 50 мм с проковкой каждого участка сразу после обрыва дуги. Затем наплавленные поверхности зачистить заподлицо с торцами шлифмашинкой ИП 2003 А абразивным кругом ПП63х20х20 марки 53С50НСГ2БУ ГОСТ23182-78. Для расточки торцов 5-й коренной постели под упорные полукольца с обеих сторон одновременно необходима специальная резцовая головка (рис. 5.13).

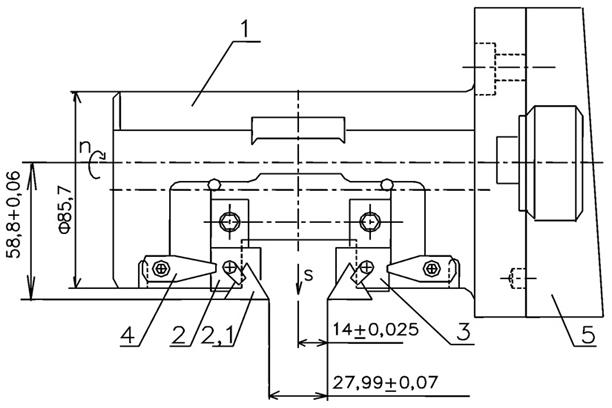

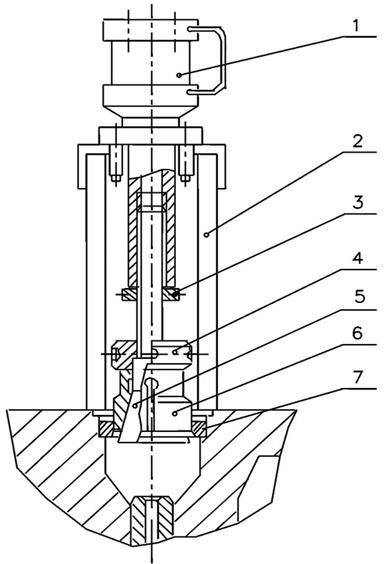

Рис. 5.11. Приспособление для расточки постели коренных подшипников и опор распределительного вала:1 – основание, 2 – плита задняя, 3, 4 – прихваты, 5 – борштанга для расточки постелей распределительного вала, 6 – борштанга для расточки постелей коренных подшипников, 7 – плита передняя, 8,10 – штыри, 9 – пластина для базирования блока.

Такой метод восстановления позволяет получить номинальные размеры как по длине постели, так и по диаметру 126 мм. Однако на практике в большинстве случаев проворот бывает только снаружи, что значительно упрощает восстановление.

Рис. 5.12. Схема промежуточной приварки вкладышей:

1 – основание постелей, 2 – промежуточных вкладышей, 3 – торец пятой постели, Д – диаметр расточки

Рис. 5.13. Схема резцовой головки для расточки торцов 5-ой коренной постели: 1 – корпус резцовой головки, 2 и 3 – державки резцов, 2.1 – твердосплавная пластина, 4 – прихват резца, 5 – шпиндель.

Очень часто наблюдается скол (смятие) замка на 5-й крышке. Для восстановления крышка снимается с блока, скол наваривается проволокой ПАНЧ-11 и затем зачищается шлифмашинкой с кругом ПП60х6 марки 38А-25НТ2БУ. (Заменить крышку 5- коренной опоры не допускается).

Значительное место среди дефектов блока цилиндров занимают разного рода трещины и кавитационные разрушения, показанные на рис. 5.10. Кавитационные разрушения нижних посадочных буртов под гильзу восстанавливают наплавкой проволокой ПАНЧ-11, используя медную закладку в канавки с последующей зачисткой наплавленных мест шлифмашинкой.

Рис. 5.14. Ремонт трещин на перегородке между цилиндрами:

1 – блок, 2 – стяжной болт, 3 – технологическая пробка.

Восстановление зоны установки водяного насоса производится двумя методами в зависимости от степени разрушения. Если плоскостью крепления водяного насоса образовались полости глубиной более 0,5 мм и более, местами выходящие на плоскость прилегания водяного насоса, такой блок целесообразно восстановить заполнением полостей клеем из группы эсмино-аминных составов, используя фторопластовую оправку Ø115,5 мм, антиадгезионную к этим клеям. После полимеризации состава в течение суток оправка вынимается. Значительно сложнее восстановление блока с уже использовавшейся пробоиной в зоне крепления водяного насоса. Такой блок устанавливается в приспособление горизонтально-расточного станка, сверлится отверстие Ø50 мм. на проход по центру зоны, растачивается в несколько проходов до Ø116+0,07 мм., растачивается заходная фаска 1,5мм х 30º. Далее в подготовленное отверстие, смазанное компаудом №2 ИГ37.104.35.004-76, запрессовывается заглушка, изготовленная из ленты 08-М-НТ-3-0-3х170 ГОСТ503-71 или точением из стального прутка

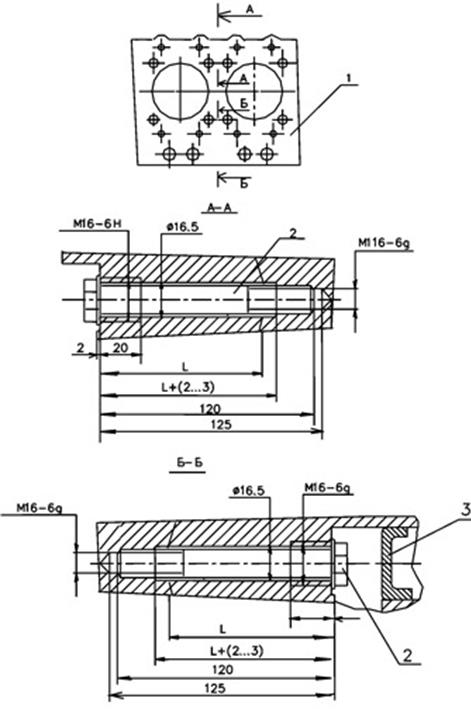

Для восстановления трещин на перегородках между 2-м, 3-м, 6-м и 7-м цилиндрами необходимо определить место окончания трещины с помощью керосина и мела, засверлить концы трещин сверлом Ø3…4 мм угловой пневмодрелью. Затем сверлится отверстие Ø8,7 мм перпендикулярно трещине на глубину 125 мм (рис. 5.14), затем отверстие рассверливается до Ø10,7 мм на глубину L+3 мм, где L – расстояние от стенки до трещины. Далее цекуется площадка Ø26 мм на глубину 2±0,5 мм под головку болта и нарезается резьба М10х1,25-6g за трещиной, нарезается резьба М12 х 1,25–6g глубиной 20 ± 2 мм. Далее подготовленная под стяжной болт полость наполняется клеем из группы эсмино-аминных составов и технологическим болтом М12 клей вдавливается до выступания из трещины. После удаления технологического болта заворачивается болт М10 х 1,25 с крутящим моментом 60…70Нм. Блок с трещиной на перегородках между 1 и 2, 3 и 4, 5 и 6, 7 и 8 цилиндрами необходимо восстанавливать со стороны развала, т.е. со стороны штанговой полости (рис. 5.14, Б-Б). При этом добавляется ряд операций, связанных со сверлением плоскости развала и установкой впоследствии заглушки.

Трещины на постели, переходящая в масляный канал, как правило, образуется при провороте коренных вкладышей. Дефектный канал рассверливается до Ø10,7 мм на глубину трещины, нарезается резьба М12х1,25-6Н, заворачивается резьбовая втулка с внутренним отверстием Ø7 мм до упора на клей эсмино-аминной группы, выступающая часть втулки высверливается и зачищается круглым напильником. Через сутки производится испытание на герметичность масляного канала.

При восстановлении блоков с трещиной по маслоканалу, выходящей в отверстие под втулки распределительного вала, через развал блока сверлится отверстие Ø14 мм до выхода в отверстие под втулку. При этом необходимо выдержать от торца блока размер 180±0,2 мм для отверстия №4, размер 334±0,2 мм для отверстия №3, размер 488±0,02 мм для отверстия №2. Отверстие в развале затем глушится резьбовой пробкой. Испытание на герметичность маслоканалов обязательно.

Блоки с трещинами, выходящими в штанговую полость, не восстанавливаются. На бобышке блока под болт крепления крышки подшипника допускаются для ремонта трещины длиной 40 мм со стороны центральной масляной магистрали и не более 50 мм с противоположной стороны. Соответственно резьбовые ввертыши должны быть не более 50 и 60 мм.

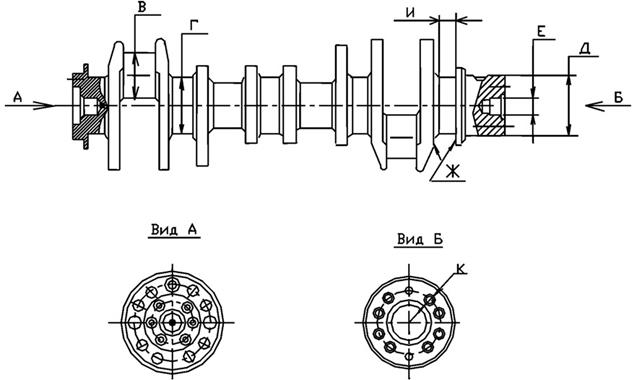

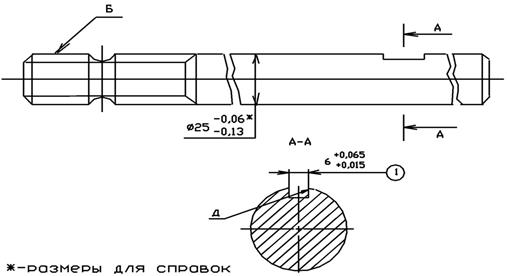

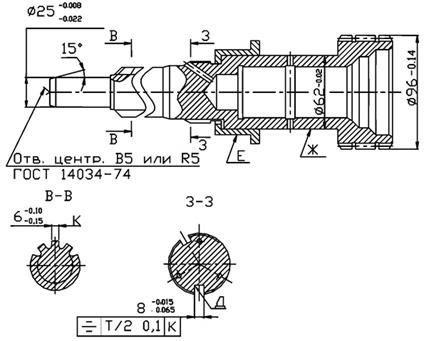

Коленчатый вал

Подвод масла к шатунным шейкам в коленчатых валах двигателей Евро-1 производится от отверстий в коренных шейках прямыми отверстиями. Из конструкции коленчатого вала исключены полости центробежных ловушек. В полость переднего носка коленчатого вала ввернут жиклер, через калиброванное отверстие которого осуществляется смазка шлицевого валика отбора мощности на привод гидромуфты.

Для восстановления двигателя предусмотрены восемь ремонтных размеров вкладышей подшипников коленчатого вала (табл. 5.6), Вкладыши 7405.1005170 Р0, 7405-1005171 Р0, 7405.1004058 Р0 введены для поддержания давления масла в системе смазки и применяются при восстановлении двигателя без шлифовки коленчатого вала. При необходимости шейки коленчатого вала заполировываются. Допуски на диаметры шеек коленчатого вала, отверстий в блоке цилиндров и отверстий в нижней головке шатуна при проведении ремонта двигателя должны быть такими же, как у номинальных размеров новых двигателей.

Ранее не было ремонтных размеров с перешлифовыванием на 1,5 и 2 мм. Исследование усталости, а также закаленного слоя шеек, наряду с разработанной технологией позволили ввести эти ремонтные размеры и снизить коэффициент сменности при ремонте с 0,45 до 0,18.

Таблица 5.3

Карта дефектации коленчатого вала

| № по каталогу | Наименование | Материал | Твердость |

740.13-1005008СБ

740.13 1005 020

на 740.13-240

740.1005 008-40

740.1005 020-10

на 740.11-240

7405.1005 170  7405.1005 171

7405.1005 171  740.1005 183

740.1005 184

740.1004 058

740.1005 183

740.1005 184

740.1004 058

| ВАЛ КОЛЕНЧАТЫЙ Вкладыш коленчатого вала верхний Вкладыш коленчатого вала нижний Полукольцо упорного подшипника коленчатого вала нижнее Полукольцо упорного подшипника коленчатого вала верхнее Вкладыш нижней головки шатуна | СТАЛЬ 42ХМ ФА ТУ14-1-5083-91 Сталь-сплав АСМ4,6 ТУ48-21-83-83 Сталь-сплав АСМ4,6 ТУ48-21-83-83 | 47-63 НRСэ |

| № дефекта |

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

Номинальный

Предельно

Допустимый

СПОСОБ

РЕМОНТА

1.Допускается термическое растрескивание в виде трещин на шейках вдоль оси длиной не более4мм

2.Не допускаются раскрытые трещины на шейках в плоскости кривошипа в зоне смыкания штампов

3.Допускаются трещины под шлифовку в ремонтный размер с последующим люминесцентным контролем

1.Разделать

2.Заварить

3Шлифовать поверхность

3

1Полировать

2Установить вкладыши Р0 вез перешлифовки

Обработать в ремонтный размер (Таблица 5.6)

Обработать в ремонтный размер (Таблица 5.6)

1) Обработать коренные шейки в ремонтный размер (Таблица 5.6)

2) Править, чеканить

Установить втулку

1) Установить втулку

2) Наплавить латунью

Обработать в ремонтный размер (Таблица 5.6)

Обработать в ремонтный размер (Таблица 5.6)

Установить резьбовую вставку

Таблица 5.4

Ремонтные размеры коленчатого вала

|

НОМИНАЛЬНЫЙ РАЗМЕР |

РЕМОНТНЫЙ РАЗМЕР, в мм. | |||

| I | II | III | IV | |

| Ø9560,011 | 94,5

| 94

| 93,5

| 93

|

| Ø8060,011 | Ø79,5

| Ø79

| Ø78,5

| Ø78

|

| 36,2 +0,05 | 36,2+ 0,08 или 36,5_+ 0,08 | |||

Таблица 5.5

Величина допустимого биения средней коренной шейки относительно крайних для перешоифовки в последний ремонтный размер без правки

| ИСХОДНЫЙ РАЗМЕР | ВЕЛИЧИНА ДОПУСТИМОГО БИЕНИЯ, в мм |

| НОМИНАЛ | 0,90 |

| I | 0,65 |

| II | 0,40 |

| III | 0,15 |

Ранее правка коленчатых валов не допускалась конструкторской документацией из-за большой стрелы обратного прогиба и возврата изгиба после правки со временем. Валы, имеющие изгиб более допустимого, правятся с чеканкой по галтелям. Чеканка по галтелям производится для фиксации правки, величину биения проверяют индикаторной стойкой. Приспособление для правки изготавливается с использованием ручного гидравлического домкрата. После исправления указанных выше дефектов коленчатые валы передаются на обработку шеек в ремонтные размеры. Используются кругло-шлифовальные станки 3423, 3162 или специализированные моделей БКО –50, БКД –50. Обработка ведется кругами ПП900х36,8х305; ПП900х67,5х305; 91А –25НСИ -27К5. Разработка технологии правки чеканкой галтелей позволила получить ремонтные размеры у коленчатых валов с изгибом

Восстановление коленчатого вала по дефектам на поверхности шеек, деформация, скручивание шеек восстанавливаются перешлифовыванием в ремонтные размеры с последующей полировкой и обработкой галтелей маслоподводящих отверстии. До ремонтных размеров, указанных в табл. 5.4 твердость поверхностей шеек сохраняется без повторной термообработки.

Износ поверхности отверстия под подшипник первичного вала коробки передач Ø52  мм восстанавливается установкой втулки по следующей схеме. На токарном станке 1М63 растачивается изношенная поверхность под втулку по легкопрессовой посадке. Втулка запрессовывается и растачивается на расточном станке в номинальный размер.

мм восстанавливается установкой втулки по следующей схеме. На токарном станке 1М63 растачивается изношенная поверхность под втулку по легкопрессовой посадке. Втулка запрессовывается и растачивается на расточном станке в номинальный размер.

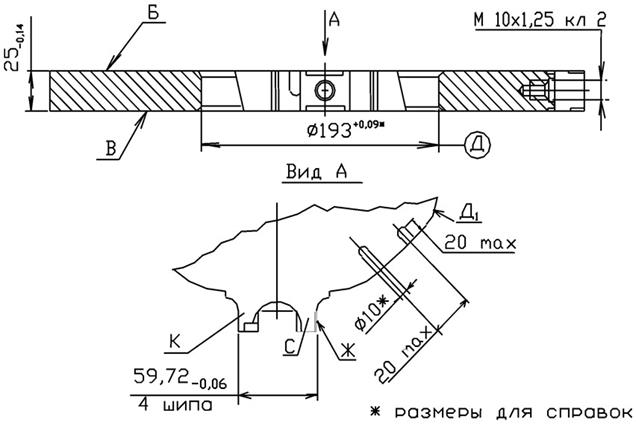

Рис. 5.15. Дефекты коленчатого вала.

Трещина на Ø105-0,14 мм длиной более 20 мм с выходом на сальник и износ Ø105-0,14 мм устраняется следующим образом. Протачивается Ø105 мм под втулку, втулка прессуется и затем на токарном и шлифовальном станках обрабатывается в номинальный размер.

Износ отверстий под болты крепления маховика, заломы болтов восстанавливаются. Для удаления срезанных штифтов на радиально-сверлильном станке в поворотном приспособлении сверлом Ø6,7 мм сверлится отверстие в штифте, нарезается резьба М8 и удаляется штифт завариванием болта.

Заломленные болты высверливаются сверлом Ø17, после чего нарезается резьба под спиральную вставку СП 15,9 х 1,56Н метчиком, затем устанавливается спиральная вставка, при значительном смятии отверстий под болты изготавливается и вворачивается специальный ввертыш.

Фаски на масляном канале снимаются концевой фрезой Ф12 ГОСТ 18947-73 и зачищаются бруском БП80х7х25 63СМ20-М14СМ1 КЛА ГОСТ 2456-79, используется шлифмашинка ИП 1011. Суперфиниш производится бруском БС5,5х10х45 63СМ20СТ2КЗЛ на станке модели 3875.

Окончательно коленчатый вал полируется на станке модели 3845 полировальной лентой БММШ 175х50000х35 14АМ40 и БММШ 175х50000х68 14АМ40. В мелкосерийном производстве суперфиниширование и полирование заменяются полированием жимками с пастой ГОИ. Промывка маслоканалов и мойка осуществляются любым доступным способом и продувкой и удалением абразива и шлака.

Для шлифования коренных шеек шестерни и противовесы снимаются или как минимум сдвигаются задние. При съеме шестерен и противовесов использовать приспособление с усилием не менее 10 кН. (по возможности механическое с гидравлическим приводом), не допускать «задиров» на посадочных поверхностях и изгиба шестерен.

Перед установкой шестерен и противовесов на коленчатый вал производить их нагрев до 300°С. При установке на вал обратить внимание на правильное расположение противовесов и шестерен, которые симметричны относительно шпоночного паза и в поперечном сечении.

Поршень

Поршни двигателей Евро-1 отличаются формой канавок под верхнее компрессионное и маслосъемное кольца. В головке поршня выполнена тороидальная камера сгорания с «вытеснителем» в центральной части, она смещена относительно оси поршня в сторону от выточек под клапаны на 5 мм, в юбке поршня имеется вырез под форсунку охлаждения поршня.

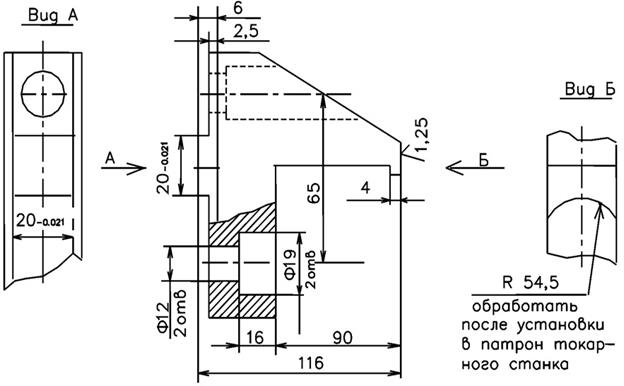

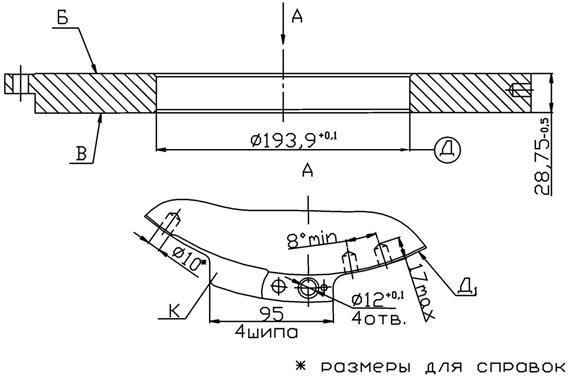

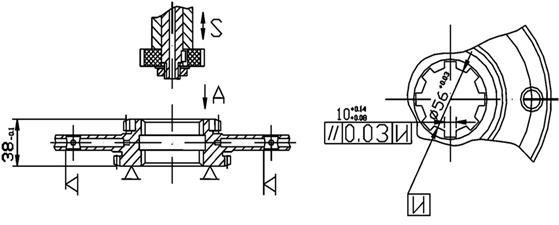

Все поршни, бывшие в эксплуатации, подлежат дефектации (рис. 5.16) Проточка канавок в ремонтный размер производится на токарном станке с использованием специальных кулачков (рис. 5.17) позволяющих базировать поршень по диаметру и торцу наименее изнашиваемой канавки под маслосъемное кольцо. Одновременную обработку обеих канавок с обеспечением линейных размеров позволяет выполнить специальный резцедержатель (рис. 5.18). Угол 7°+12' обеспечивается заточкой резцов на оптико-шлифовальном станке. Размеры компрессионных каналов увеличены на 0,5 мм и заданы в КД по ролику Ø 3,46 мм.

Таблица 5.8

Карта дефектации поршня

| № по каталогу | НАИМЕНОВАНИЕ | МАТЕРИАЛ | ТВЕРДОСТЬ |

| 740.13 1004 015-40/30/20/10 на 740.13-240; 7405 1004 010-42 на 740.11-240. 740.1004.110-10 7406.1004 030 7406.1004 032-10 7406.1004 034 | ПОРШЕНЬ Вставка Кольцо поршневое компрессионное верхнее Кольцо поршневое компрессионное Кольцо поршневое маслосъемное с расширителем | Алюминиевый сплав Чугун ЧН15Д7Х2 См. п.3.1 текста См. п.3.1 текста См. п.3.1 текста | НВ90-120 |

| № дефекта |

Обозначение

ВОЗМОЖЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

СПОСОБ

РЕМОНТА

Рис. 5.16. Дефекты поршня.

Рис. 5.17. Кулачки для установки поршня.

Рис. 5.18. Резцедержатель для проточки компрессионных канавок:

1 – корпус, 2 – шаблон, 3 – крышка, 4 – резец, 5 – винт-фиксатор, 6 – винт регулировочный, 7 – контргайка, 8 – болт.

В случае отсутствия поршневых колец ремонтного размера для поршней, которые будут использоваться при текущем ремонте, рекомендуется нарезать добавочную канавку номинального размера (рис. 5.19). Такой поршень можно собрать без кольца в канавке со вставкой, чтобы не увеличивать работу трения. Предложенный вариант восстановления поршня не рекомендуется использовать при капитальном ремонте двигателя, так как приближение верхнего компрессионного кольца к камере сгорания дает увеличение расхода масла на угар, а так же со старой гильзой, имеющей выработку и уступ в ВМТ.

Рис. 5.19. Восстановление поршня нарезанием дополнительной канавки под компрессионное кольцо.

Головка цилиндра в сборе

Для усиления днища головки увеличена толщина в зоне выпускного канала и выполнено дополнительное ребро. Впускной канал имеет тангенциальный профиль для обеспечения оптимального вращательного движения воздушного заряда, определяющего параметры рабочего процесса и экологические показатели двигателя. Седла клапанов имеют увеличенный натяг в посадке.

Таблица 5.9.

Карта дефектации головки цилиндров в сборе

ОБОЗНАЧЕНИЕ

ГОЛОВКА ЦИЛИНДРА С ВТУЛКАМИ

740.1003 014

| № Дефекта |

Обозначение |

ВОЗМОЖНЫЙ ДЕФЕКТ |

РАЗМЕРЫ, в мм | |||

|

Номинальный |

Предельно Допустимый |

СПОСОБ РЕМОНТА | ||||

| Без ремонта | Для ремонта | |||||

| 1 | Сквозные пробоины или трещины в камере сгорания, а также мелкая сыпь на ее поверхности | Браковать | ||||

| 2 | Трещины или раковины на стенках рубашки охлаждения | Заварить или заделать эпоксидными смолами. Браковать при трещинах, не поддающихся ремонту | ||||

| 3 | Трещины на поверхности сопряжения с блоком цилиндров | Заварить. Браковать при трещинах не поддающихся ремонту | ||||

| 4 | Трещины на седлах клапанов | Заменить седло | ||||

| 5 | Нарушение герметичности в соединении заглушки с головкой | Заменить заглушку | ||||

| 6 | Коробление поверхности сопряжения с блоком цилиндров | Не более 0,15мм на всей длине | Не более 0,2мм на всей длине | Более 0,2мм на всей длине при высоте не менее 119,4 мм | Фрезеровать «как чисто», включая дно камеры сгорания | |

| 7 | Кавитационные разрушения вокруг водоотводящих отверстий | Рассверлить, запрессовать втулку | ||||

| 8 | Выработка, риски или раковины на рабочих поверхностях седел клапанов | Обработать до выведения дефекта. Заменит седло | ||||

| 9

| М | Износ и раковины на фасках седел: - выпускного клапана | 1,7+0,4 | 2,1 | Более 2,1 | Шлифовать до выявления дефекта. Заменить седла. |

| Н | - впускного клапана | 1,9+0,4 | 2,3 | 2,3 | ||

|

10 | Б | Ослабление посадки седел: -выпускного клапана | Ø52+0,03 | Ø52,05 | Заменить седла. Обработать отверстие под категорийный размер | |

| А | -впускного клапана | Ø55+0,03 | Ø55,05 | |||

| 11 | Д,Е | Ослабление посадки направляющих втулок клапанов | Ø18+0,023 | Ø18,04 | Более Ø18,04 | Заменить втулки. Обработать до ремонтного размера |

| 12 | Ж,И | Износ отверстий направляющих втулок клапанов | Ø10+0,022 | Ø10,04 | Более Ø10,04 | Обработать отверстия втулок под категорийный размер. Заменить втулки |

| 13 | Л | Забоины на торцах кольца газового стыка, нарушающие герметичность | Обработать торцы кольца до выведения дефекта с одновременной обработкой поверхности К. Заменить кольцо | |||

| 14 | Смятие опорных поверхностей под шайбы крепления головки | Наплавить | ||||

| 15 | Ослабление посадки ввертышей | Заменить ввертыш | ||||

| 16 | Износ или срыв резьб: М10х1,25-6д М10х1,25-2Н5 М10х1,25-6д | Менее Двух ниток | Более Двух ниток | Прогнать резьбы. Поставить ввертыш. Поставить резьбовую вставку. Заменить шпильку | ||

Разборка головки с направляющими втулками производят в нагретом до 900С состоянии, продолжительность нагрева и выдержки 1,5 часа. Головку следует установить в приспособление и выпрессовать втулки из головки с использованием гидравлического пресса.

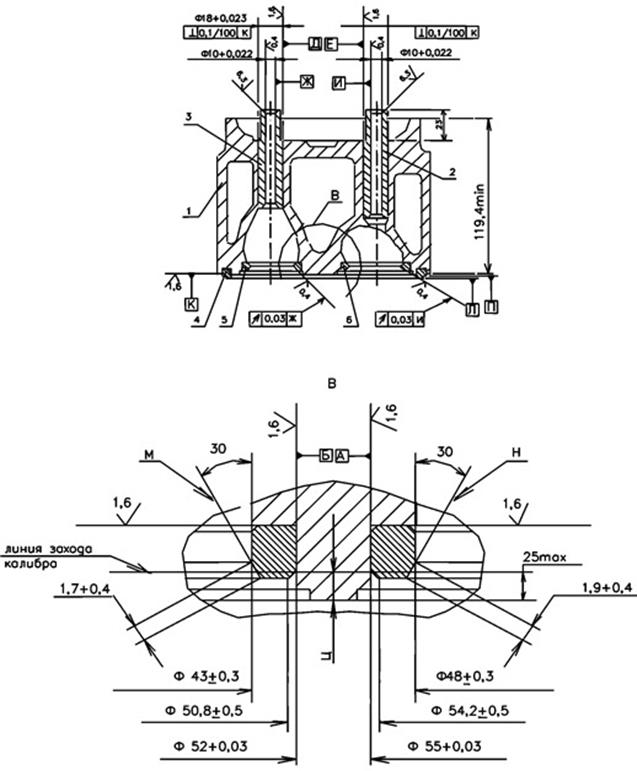

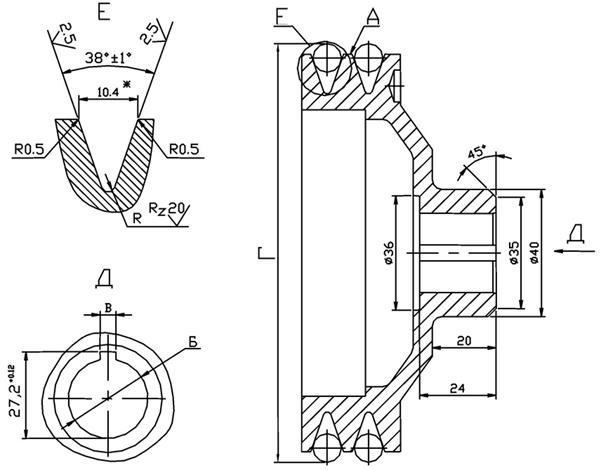

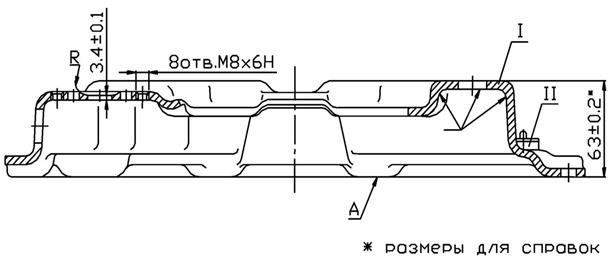

При износе отверстий Ж и И направляющих втулок более допустимого размера Ø10,04 мм втулки заменяют новыми (рис. 5.20). Внутренний диаметр новых втулок развертывают на радиально - или вертикально-сверлильном станке до номинального размера Ø10 +0,022 мм.

В случае ослабления посадки направляющих втулок клапанов Д и Е втулки так же заменяют. Если отверстие изношено и при номинальном размере посадка р6 не может быть обеспечена, отверстие необходимо развернуть на вертикально – сверлильном станке. Выдерживая размер Ø18 +0,023 мм, а втулку изготовить с соблюдением посадки Ф18  мм. Запрессовывание новых направляющих втулок производят на том же гидравлическом прессе, что и выпрессовывание старых.

мм. Запрессовывание новых направляющих втулок производят на том же гидравлическом прессе, что и выпрессовывание старых.

При ослаблении посадки седла клапана в гнезде его выпрессовывают на гидравлическом прессе, используя приспособление (рис.5.21) для выпрессовки, а посадочную поверхность фрезеруют на вертикально фрезерном станке или растачивают на расточном станке, подняв размеры посадочного отверстия под седло впускного клапана А с Ø55+0,03 до Ø55,05+0,03 мм, а выпускного клапана Б с Ø52+0,03 до Ø52,05+0,03 мм.

При износе более допустимого размера седла клапанов заменяют новыми. Для запрессовывания седел клапанов следует использовать гидравлический пресс. Головку цилиндров необходимо предварительно нагреть до температуры 195°С, или седла охладить в жидком азоте до температуры - 196°С. Затем запрессовывают седла клапанов в головку цилиндра, выдерживая размер Ц=2 –0,1 — 2,2+0,1мм (рис. 5.20).

При кавитационном разрушении поверхности прилегания к блоку цилиндров протачивают на токарном станке поверхности К, Л, П, выдерживая высоту головки не менее 119,4 мм.

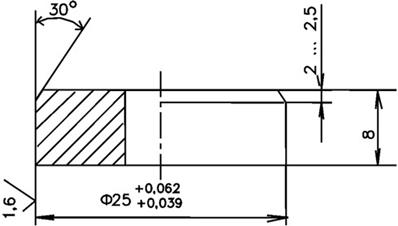

При кавитационном разрушении вокруг водоотводящих отверстий их рассверливают и развертывают до Ø25 + 0,025 мм на глубину 16 мм и запрессовывают заглушку 740.1003 436 с кольцом уплотнительным 740.1003 439. Второй способ: отверстия сверлят и развертывают до глубины 1- мм и запрессовывают ремонтную заглушку, выточенную из алюминиевого деформируемого сплава (рис. 5.22). Выступание или утопание запрессованной заглушки не должно превышать 0,1 мм.

Водяную полость испытывают на герметичность сухим воздухом под давлением 0,3 МПа. Допускаемая утечка воздуха не более 15 см 3/мин.

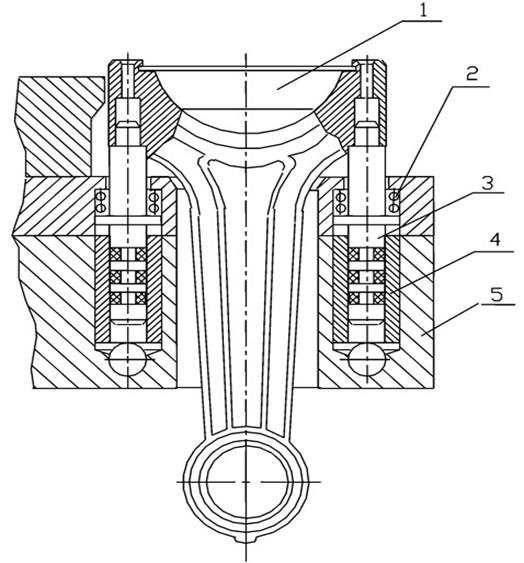

Рис. 5.20. Головка цилиндра со втулками в сборе:

1 – головка, 2 – направляющая втулка впускного клапана, 3 – направляющая втулка выпускного клапана, 4 – кольцо газового стыка, 5 – седло клапана

Рис. 5.21. Приспособление для выпрессовки седел клапанов:

1 – силовая головка, 2 – упор, 3 – гайка, 4 – гайка натяжная, 5 – оправка конусная, 7 – седло клапана

Рис. 5.22. Заглушка ремонтная (материал – пруток Д1Т.КР.26П ГОСТ 21488-76).

Масляную полость испытывают на герметичность сухим воздухом под тем же давлением. Утечка воздуха не допускается.

При износе и раковинах на фасках седел клапанов растачивают фаски седел впускного и выпускного клапанов. Фаски Н, М растачивают под угол 45° к оси направляющих втулок до выведения дефекта. Выдерживают ширину рабочей фаски седла впускного клапана 1,9+0,4 мм и седла выпускного клапана 1,7+0,4 мм (рис. 5.20). Развертывают окончательно два отверстия Ж и И в направляющих втулках до номинального размера Ø10+0,022 мм или ремонтного размера Ø10,2+0,022 мм. Устанавливают головку цилиндра в верстак и зачищают заусенцы, острые кромки на восстанавливаемых резьбовых отверстиях заподлицо с плоскостью. Затем продувают поверхности седел клапанов и восстанавливаемые резьбовые отверстия сжатым воздухом.

Проверяют наличие трещин, сколов, прогаров, сквозных рисок, забоин на поверхности колец газового стыка визуально. При их наличии кольцо бракуют. Трещины, расположенные на стенках рубашки охлаждения головки цилиндров, заделывают эпоксидной пастой. В качестве наполнителя пасты используют алюминиевый порошок. Предварительно концы трещин накернивают и сверлят отверстия, затем трещину разделывают по всей длине на глубину 3 мм. Поверхность, подлежащую заделке, тщательно обезжиривают ацетоном или другим растворителем и сушат в течение 3 – 5 минут. Эпоксидную пасту первоначально тщательно втирают в подготовленную трещину, используя шпатель, а при нанесении второго слоя перекрывают расфасованную трещину на ширину 10 мм. Высота валика пасты должна быть не менее 2 – 3 мм. Отремонтированную головку выдерживают в течение 48 часов при температуре 16 – 20°С до полного затвердевания мастики. Для ускоренного (в течение одного часа) затвердевания используют сушильные шкафы с температурой нагрева до 100°С. Трещины на поверхности сопряжения с блоком цилиндров устраняют электросваркой. Перед сваркой концы трещин накернивают и сверлят отверстия Ø4 мм и глубиной 4 мм. Затем трещину разделывают по всей длине из на глубину 3 мм. После этого головку цилиндров греют в электропечи до 180 – 2000С, поверхность, подлежащую сварке, зачищают металлической щеткой и заваривают ровным швом постоянным током обратной полярности, используя электроды 03А – 2 Ø4– 5 мм. После этого шов зачищают заподлицо с основным металлом наждачным кругом. Если трещины выходят на отверстия под направляющие втулки, перед сваркой необходимо отверстия рассверлить и запрессовать в них втулки, после чего варить как указано.

Шатун в сборе

Шатун стальной, кованный, стержень имеет двутавровое сечение. Верхняя головка шатуна неразъемная, нижняя выполнена с прямым и плоским разъемом.

Таблица 5.10.

Карта дефектации шатуна

НАИМЕНОВАНИЕ ДЕТАЛИ

ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ

ОБОЗНАЧЕНИЕ

ШАТУН В СБОРЕ

740.1004 045

| № дефекта |

Обозначение |

ВОЗМОЖНЫЙ ДЕФЕКТ |

Размеры, мм | |||

|

Номинальный |

Предельно Допустимый |

СПОСОБ РЕМОНТА | ||||

| Без ремонта | Для ремонта | |||||

| 1 | Трещины или обломы на шатуне и крышке | _ | _ | _ | Браковать | |

| 2 | В | Отдельные забоины размером до 2 мм, риски на плоскости разъема шатуна и крышки | _ | _ | _ | Зачистить |

|

3 |

Е,И | Изгиб или скручивание: -непараллельность осей отверстий под втулку верхней головки на длине 100 мм | 0,04 | 0,06 | Не более 0,6 |

Править |

| -отклонение осей отверстий под втулку верхней головки и нижней головки на длине 100 мм | 0,08 | 0,12 | Не более 0,6 | |||

| 4 | Л | Износ верхней головки шатуна по ширине | размер Б 44-0,62 | _ | Не менее 43 | Браковать при размере Б менее 43 |

| 5 | Уменьшение расстояния между осями верхней и нижней головок И и Е | 225±0,05 | 224,5 | _ | Браковать при размере менее 224,5 | |

| 6 | И | Износ отверстия верхней головки (под втулку) | Ø49 +0,016 | Ø49,024 | _ | 1).Осталивать. 2)Обработать под категорийный размер Ø49,5+0,016 |

| 7 | Г | Износ отверстия втулки верхней головки |

Ø45

| Ø45,04 | Более Ø45,04 |

Заменить втулку.

Обработать в размер Ø45

|

| 8 | Е | Износ отверстия под вкладыши | Ø85

| Ø85,02 | Более 85,02 | 1) Осталивать.

2)Фрезеровать торцы крышки и шатуна, расточить.

3) Обработать под размер Ø85,5

|

| 9 | А | Износ нижней головки по ширине | Размер Д

33,4

| 33,23 | --- | Браковать при размере Д менее 33,23 |

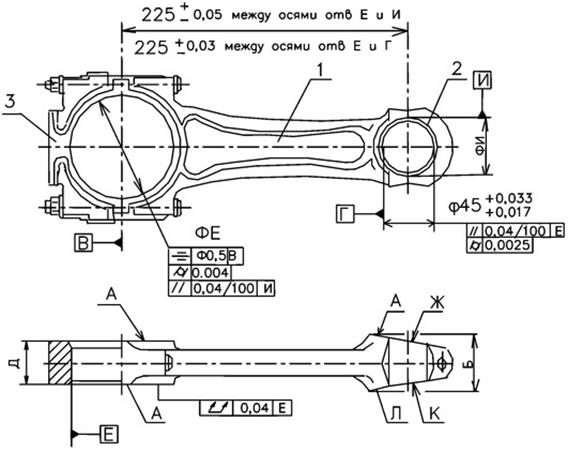

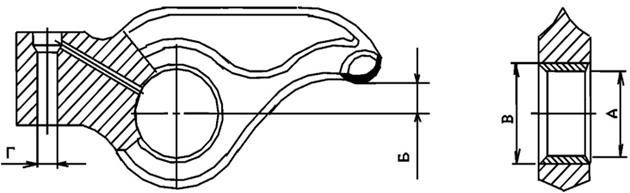

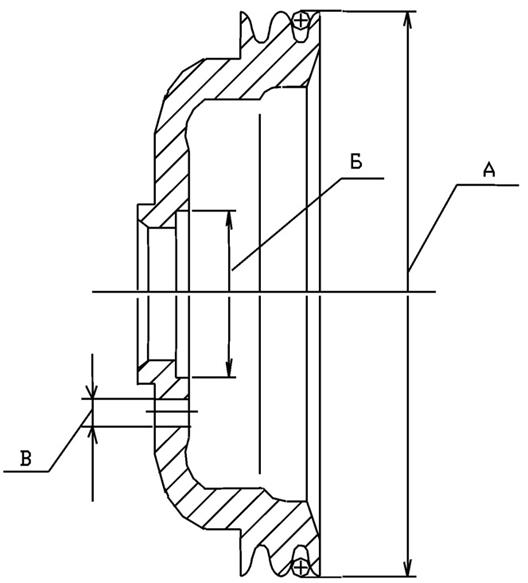

Ремонт шатуна начинают с проверки изгиба и скручивания на контрольном приспособлении с индикаторными головками. При непараллельности осей отверстий верхней и нижней головки шатуна свыше 0,06 на длине 100 мм и отклонении этих же осей свыше 0,12 на длине 100 мм шатун правят.

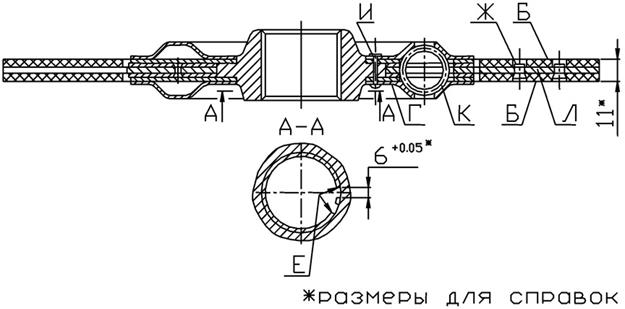

В случае ослабления посадки втулки верхней головки шатуна по отверстию И заменяют втулку. Изношенную втулку выпрессовывают, новую втулку из бронзы БрОС-10-10 охлаждают в жидком азоте и запрессовывают так, чтобы не допустить ее выступание за поверхности Ж и К. При износе более 49,02 мм отверстие верхней головки шатуна растачивают до Ø49,5 Н6 и запрессовывают ремонтную втулку Ø 49,5 р6, как указано выше. Другой способ: восстанавливают поверхность И осталиванием, затем растачивают резцами до номинального размера.

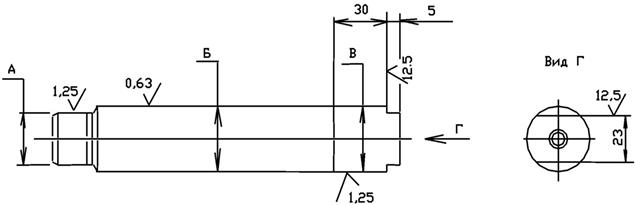

При износе отверстия втулки верхней головки шатуна Г более допустимого размера Ф 45,04 мм втулки заменяют новыми. Отверстия новых втулок растачивают до номинального размера Ø 44,98+0.02 мм и затем хонингуют, используя синтетические алмазные хонинговальные бруски 45х3х3х22 марки А М40/28м73 СТ СЭВ 204-75. Обработку выполняют до номинального размера Ø45  или ремонтного Ø45,15

или ремонтного Ø45,15  мм, выдерживая указанное на Рис. 5.9 расстояние между осями верхней и нижней головки шатуна. Из-за проворачивания шатунных вкладышей и наличия только одного ремонтного размера 0,5 мм для снижения коэффициента сменности разработана и внедрена технология углубленного ремонта шатуна, которая введена в КД и в применение.

мм, выдерживая указанное на Рис. 5.9 расстояние между осями верхней и нижней головки шатуна. Из-за проворачивания шатунных вкладышей и наличия только одного ремонтного размера 0,5 мм для снижения коэффициента сменности разработана и внедрена технология углубленного ремонта шатуна, которая введена в КД и в применение.

Рис. 5.23. Ремонтный чертеж шатуна в сборе:

1 – корпус, 2 – втулка, 3 – крышка шатуна

В случае деформации или износа отверстия нижней головки шатуна более допустимого размера Е поверхность осталивают. После осталивания шлифуют отверстия на внутришлифовальном станке, используя шлифовальный круг ПВ 70х60х20 марка 24А32ПМ36К5А (ГОСТ2424-83). Обрабатывают отверстия размером Ø85  мм, а затем хонингуют до Ø85 +0,022 мм брусками из синтетических алмазов марок АМ28М1 и АМ40М1 на вертикально–хонинговальном станке, используя в качестве СОЖ смесь из 70% керосина и 30 % веретенного масла. После хонингования шатуны последовательно промывают в керосине и горячей воде, продувают сжатым воздухом (сушат).

мм, а затем хонингуют до Ø85 +0,022 мм брусками из синтетических алмазов марок АМ28М1 и АМ40М1 на вертикально–хонинговальном станке, используя в качестве СОЖ смесь из 70% керосина и 30 % веретенного масла. После хонингования шатуны последовательно промывают в керосине и горячей воде, продувают сжатым воздухом (сушат).

Другой способ восстановления шатуна по отверстию нижней головки – расточка на категорийный размер Ø85,5  с установкой вкладышей ремонтного размера.

с установкой вкладышей ремонтного размера.

Третий способ – фрезерование плоскости разъема шатуна и крышки на 0,25 мм. Обработку выполняют в приспособлении с гидрозажимом (рис. 5.24). После обработки шатун собирают, растачивают и хонингуют отверстие нижней головки шатуна до номинального размера. Недостаток этой технологии - изменение межосевого расстояния между отверстиями Е и И. Кроме того, на участках поверхности отверстия нижней головки, прилегающих к плоскости разъема, при расточке остаются черновины.

Рис. 5.24. Приспособление с гидрозажимом для фрезерования плоскостей разъема шатунов и крышек: 1 – сектор, 2 – пружина, 3 – плунжер, 4 – втулка, 5 – корпус, 6 – рабочая жидкость, 7 -направляющая

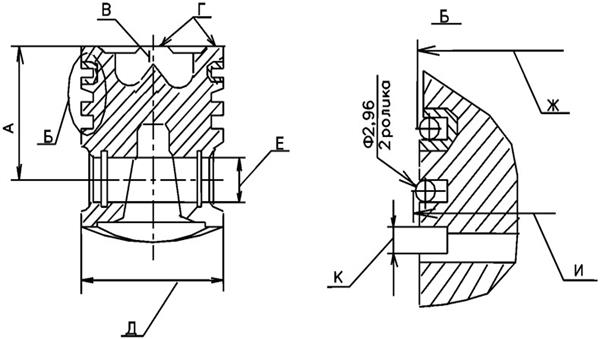

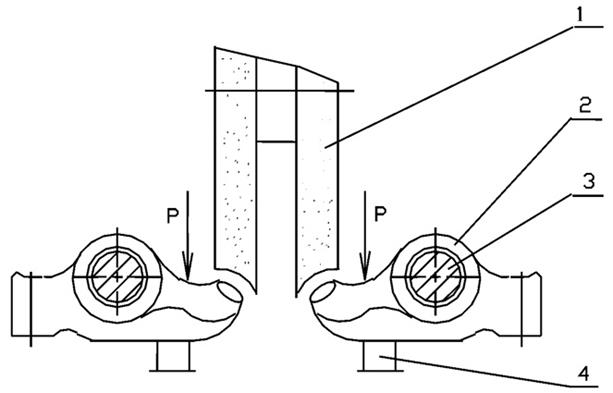

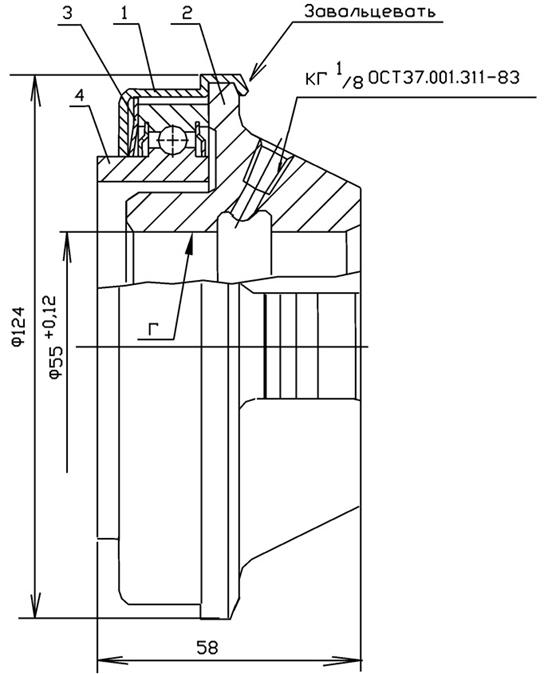

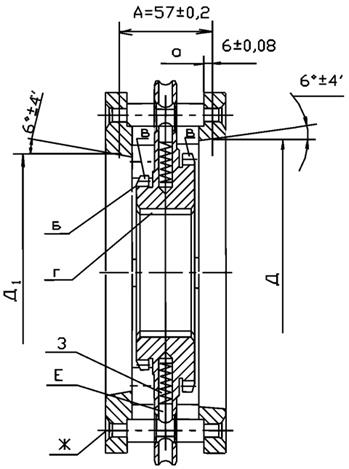

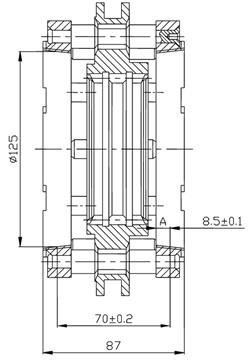

Турбокомпрессор ТКР7Н-1

При проведении ремонта серийных турбокомпрессоров ТКР7Н-1 необходимо модернизировать его с использованием ремонтных комплектов для обеспечения надежности и улучшения параметров. Поскольку важнейшим условием усовершенствования подшипникового узла турбокомпрессора явилось неизменность литых заготовок основных корпусных деталей и колес турбины и компрессора, то и ремонтный комплект разработан с условием взаимозаменяемости по основным параметрам сопряжений с базовым комплектом деталей. Этому условию отвечают все элементы турбокомпрессора кроме корпуса подшипника.

Рис. 5.25. Доработка корпуса подшипника ТКР.

Поэтому при ремонте ТКР7Н-1 появляется дополнительная операция сверления корпуса в нижней части Æ12 мм (рис.5.25) и обработка корпуса по Æ128 мм для обеспечения зазора 0,206 мм. Все остальные операции технологического процесса ремонта остаются неизменными. Схема усовершенствованного технологического процесса ремонта турбокомпрессора с модернизацией приведена на рис. 5.26.

Рис. 5.26. Схема технологического процесса ремонта турбокомпрессора ТКР7Н

Следует отметить, что ремонт турбокомпрессоров необходимо выполнять на специализированных предприятиях, оснащенных высокоточным оборудованием, особенно для балансировки ротора. В состав ремкомплекта обычно входят: ротор с колесом компрессора, маслоотражатель с кольцами, втулка подшипника.

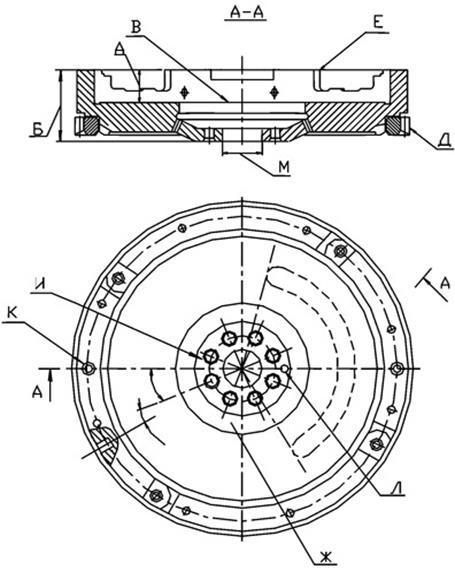

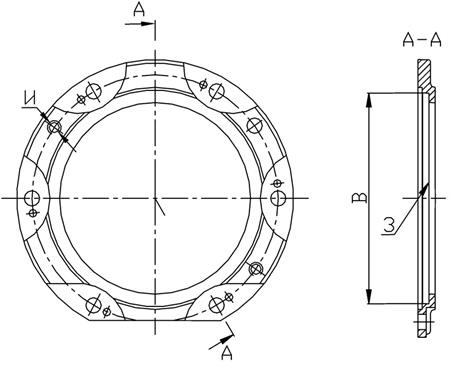

Маховик в сборе

Таблица 5.11

КАРТА ДЕФЕКТАЦИИ МАХОВИКА

№

ПО КАТАЛОГУ ПО КАТАЛОГУ

| НАИМЕНОВАНИЕ | МАТЕРИАЛ | ТВЕРДОСТЬ |

7405.1005 115-50

7405.1005 120-50

для 740.13.

7405.1005 115-20

7405.1005 120-20

для 740.11. 7405.1005 115-20

7405.1005 120-20

для 740.11.

| Маховик в сборе Маховик | СЧ 25 | НВ 200…241 |

| 740.1005 125-10 | Зубчатый венец | Сталь |

| № дефекта |

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, в мм

СПОСОБ

РЕМОНТА

Характерные дефекты, возникающие в процессе эксплуатации маховика двигателя, приведены в табл. 5.11. Они устраняются следующим образом. Фрикционную поверхность В, а так же поверхность Е под сцепление, имеющую износ и термические трещины глубиной до 1 мм, шлифуют до выведения дефекта с учетом того, чтобы размер Б был не менее 83 мм для 7405.1005 120-50 (рис.5.27) и 113 мм для 7405.1005 120-20.

Рис. 5.27. Дефекты маховика.

При наличии трещин и сколов зубьев обода маховика обод заменяют на новый либо снимают и запрессовывают обратной стороной, на зубьях выполняют заходы. В изношенные отверстия под установочные штифты коленвала устанавливают втулки. Если маховик имеет трещины и сколы на шипах, трещины на фланце крепления, а также изношенные отверстия под болты крепления маховика более Ø 16,6 мм и изношенное отверстие под установочную втулку более Ø 52 мм маховик бракуют.

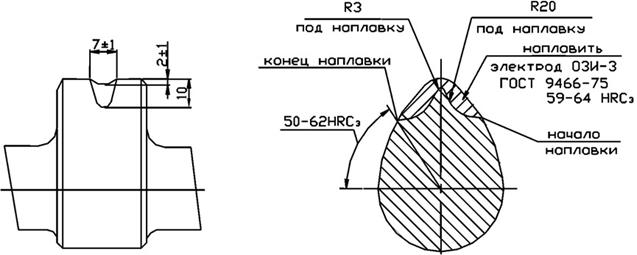

Рис.5.28. Наплавка паза маховика.

У всех маховиков в процессе эксплуатации изнашиваются поверхности пазов. Для восстановления этих поверхностей используют метод электродуговой наплавки самофлюсующейся проволокой ПАНЧ-11 Ø 1,2 (рис.5.28). Перед наплавкой поверхности, подлежащие восстановлению, зачищают до металлического блеска при помощи шлифмашинки. Наплавку ведут полуавтоматом А-547У на следующих режимах: Iсв =90-120А, Vд = 18-20В. Наплавляют слой короткими участками по 30-50 мм с обязательной проковкой наплавленного слоя сразу после обрыва дуги. Практика показала, что при наплавке проволокой ПАНЧ-11 второго слоя в наплавленном металле образуются поры. Поэтому наплавку следует вести в один слой. В случае, если наплавка одного слоя металла не обеспечивает получения требуемого размера по ширине паза, следует наплавку производить в два слоя, но первый слой наплавить электродом, предназначенным для холодной сварки чугуна (например, МНЧ-2 или ОЗЧ-2).

Проволока ПАНЧ-11 в наплавленном слое дает твердость 160-180 НВ. Но на границе наплавленного и основного металла образуется зона повышенной твердости (45-58НRС) шириной 1-1,5 мм, что несколько затрудняет фрезерование и увеличивает расход режущего инструмента, если величина износа паза была небольшая и режущий инструмент при обработке вышел на эту зону.

Пазы маховика после наплавки фрезеруют на фрезерном станке в приспособлении, установленном в поворотном столе.

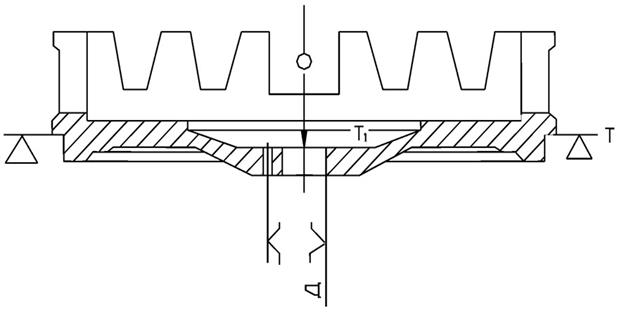

Деталь отверстием Д (рис. 5.29) надевают на направляющую, устанавливают на торец Т, базируя за отверстие Ø 52 и 2 штифтовых отверстия Ø 12,1.

Торец Т1 поджимают гайкой, устанавливаемой на направляющую. Так как штифтовые отверстия изношены и не обеспечивают точности базирования, используется дополнительная база – фиксатор относительно паза 60,2. За одну установку фрезеруется 1 паз. Все последующие пазы фрезеруются с поворотом детали на поворотном столе на угол 90°.

Маховик балансируют с точностью 30 г·см, высверливая разгрузочные отверстия Ø10 мм по периферии детали.

Рис.5.29. Базирование маховика при обработке.

На двигателях 740.13 (Е1) применяются диафрагменное сцепление производства ОАО «Тюменские моторы».

На рис. 5.28 показан маховик 7405.1005 120-50 для диафрагменного сцепления. При этом конструкция имеет следующие основные отличия:

- изменен угол расположения паза под фиксатор на наружной поверхности маховика;

- увеличен диаметр расточки для размещения шайбы под болты крепления маховика.

Так как модернизированный узел сцепления хорошо сочетается с серийным в части взаимозаменяемости, то можно на двигателях 740.13 применить маховик - 7405.1005115-20, серийный узел сцепления – 142.1600010; и, следовательно,

1) 142.1601090- диск нажимной сцепления с кожухом;

2) 14.1601092 - диск ведущий средний;

3) 142.1601130 - диск ведомый

При этом значительно снижаются трудозатраты и себестоимость. Этим достигается главная задача – возврат в исходное состояние динамических свойств силового агрегата.

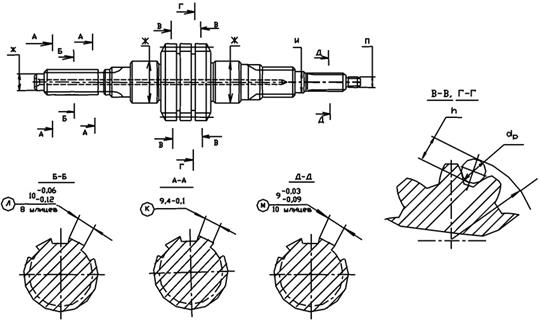

Вал распределительный

В двигателях Евро-1 применен распределительный вал увеличенной размерности кулачков и шеек, измененными фазами газораспределения и ходом клапанов, посадочный диаметр корпуса подшипника задней опоры больше, диаметр втулок на 6 мм больше, по сравнению с распредвалом двигателя мод.740.10.

Таблица 5.12

КАРТА ДЕФЕКТАЦИИ РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА

| № ПО КАТАЛОГУ | НАИМЕНОВАНИЕ | МАТЕРИАЛ | ТВЕРДОСТЬ |

| 740.21-1006015 | ВАЛ РАСПРЕДЕЛИТЕЛЬНЫЙ | Сталь 18ХГТ |

| № дефекта |

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, в мм

СПОСОБ

РЕМОНТА

4.

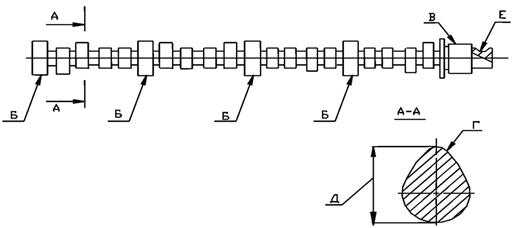

Основным дефектом распределительного вала является износ вершин кулачков с незначительным износом по профилю.

Промытые валы дефектуются по опорным шейкам, кулачкам, шпоночному пазу. После дефектации распределительные валы с кулачками, требующими восстановления, направляются на наплавку. Перед наплавкой на активном профиле кулачка обрабатывается канавка (рис.5.30). Наличие канавки позволяет уменьшить расход электродов, время наплавки и повысить качество отремонтированного распределительного вала.

Наплавка изношенных вершин кулачков производится электродом ОЗИ-3 диаметром 3 мм ГОСТ 9466-75 сварочным током обратной полярности Iсв=80…100А, рабочим напряжением Vд=16…18В (выпрямитель ВД-306) в приспособлении, позволяющим вращать вал.

Рис. 5.30. Дефекты распределительного вала.

Перед механической обработкой распределительного вала производится восстановление центровых отверстий шлифовальной головкой ГК 10х25х3 23А25С27КА. Затем вал правится на прессе относительно центровых отверстий до биения опорных шеек не более 0,03 мм. Перешлифовка кулачков выполняются на шлифовально-копировальном станке типа 3433. При большой программе используются станки модели ХIII-I-72НЧ. Применяются круги ММ750х40х305 91А/24А25С17К5 ГОСТ2424-75 с обильным охлаждением зоны шлифования эмульсией. Шлифовать следует «как чисто», до получения профиля кулачка, т.к. колебания размеров кулачков распределительного вала легко компенсируются при регулировке механизма газораспределения.

Рис. 5.31. Подготовка распределительного вала под наплавку и схема наплавки.

Полировка опорных шеек и кулачков производится на станке 3842 полировальной лентой 14хМ40. Правится вал на гидропрессе с точностью 0,025 мм. После окончательной обработки и мойки поверхности кулачков рекомендуется покрыть противозадирным покрытием НК-II ТУ113-12-90-38.

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

СПОСОБ

РЕМОНТА

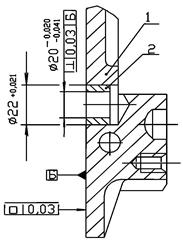

Коромысло клапана

В двигателях Евро-1 применены коромысла клапанов без бронзовой втулки, то есть в цельном исполнении.

Таблица 5.14

КАРТА ДЕФЕКТАЦИИ КОРОМЫСЛА КЛАПАНА

| № ПО КАТАЛОГУ | НАИМЕНОВАНИЕ | МАТЕРИАЛ | ТВЕРДОСТЬ |

| 7406.1007144 | Коромысло клапана | Сталь 45 | НВ167…212 |

| № дефекта |

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм.

СПОСОБ

РЕМОНТА

Основными дефектами коромысла клапана являются износ носка, износ внутреннего посадочного диаметра А и резьбы М10х1-4Н5Н. При восстановлении коромысла клапана производят стопроцентную установку втулки. При этом необходимо развернут отверстие А до диаметра 29,1+0,023 мм. Затем запрессовать втулку бронзовую марки БрОЦС4-4-2,5 (НВ90). После запрессовки втулки на вертикально-сверлильном станке (например, мод.1Н135) с 2-х сторон снимают зенковкой фаски, затем втулки разворачивают, оставляя припуск 0,1 мм на раскатку. Далее на этом же станке втулки раскатывают в номинальный размер Ø 27  . Предусмотрена обработка отверстия во втулках под номинальный размер Ø 27

. Предусмотрена обработка отверстия во втулках под номинальный размер Ø 27  мм. Или при необходимости в два ремонтных размера 26,85

мм. Или при необходимости в два ремонтных размера 26,85  мм и Ø 26,7

мм и Ø 26,7  мм в зависимости от износа цапф стойки коромысел.

мм в зависимости от износа цапф стойки коромысел.

Рис. 5.33. Дефекты коромысла клапана.

Износ резьбы Г проверяют калибром. При износе резьбы менее половины длины резьбу калибруют. Если изношено более половины длины резьбы, коромысло клапана обычно бракуют, поскольку это редкий дефект. При необходимости можно восстановить резьбу установкой ввертыша.

Поверхность носка коромысла при износе свыше 0,5 мм восстанавливают ручной наплавкой электродом Т-590. Далее выполняют шлифование в номинальный размер. Если износ носка менее 0,5 мм, наплавка не производится, и поверхность шлифуется «как чисто».

При шлифовании коромысла клапанов собирают на скалку – деталь поз.3 (рис. 5.34) (до 40 штук) и закрепляются в приспособлении плоскошлифовального станка в два ряда. Тыльная сторона коромысла опирается на упор 4 (рис. 5.34). Обработка ведется фасонными кругами 1.

Рис. 5.34. Установка коромысла клапана при шлифовании.

1 – шлифовальный круг, 2 – деталь, 3 – скалка, 4 – упор.

Толкатель

В двигателях Евро-1 применены толкатели с «бочкообразным» стержнем.

Таблица 5.15

КАРТА ДЕФЕКТАЦИИ ТОЛКАТЕЛЯ

| № по каталогу | НАИМЕНОВАНИЕ | МАТЕРИАЛ | ТВЕРДОСТЬ |

| 740.1007184-03 | Толкатель клапана | Сталь 35 «Селект» ТУ14-1-4382-87. Пята – спец. чугун | НRС 36,5…41,5 НRС 61 |

| № дефекта |

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

СПОСОБ

РЕМОНТА

Номинальный

Ø21,890-0,033

Ø22

Ø21,902 –0,033

2

Б

Износ, выкрашивание

наплавленной

поверхности пяты

Размер В:

1. Обработать «как чисто».

1. Наплавить

2. Шлифовать

23,9±0,2

Рис. 5.35. Дефекты толкателя.

В процессе эксплуатации толкатель подвергается интенсивному износу как по наружному диаметру из-за вращения его в направляющей, так и по пяте тарелки из-за ее трения по кулачку распределительного вала. Для уменьшения износа пята тарелки толкателя наплавляется специальным чугуном, химический состав которого: углерод 3,1 – 3,4%, кремний 2,1 – 2,35%, марганец 0,5 – 0,65%, хром 0,8 – 1,0%, никель 0,4 – 0,75%, молибден 0,4 – 0,6%, серы не более 0,1%, фосфора не более 0,2%.

При износе или выкрашивании наплавленной пяты тарелку шлифуют до выведения дефекта, но размер В должен быть не менее 23,9 мм (Рис. ). Если размер В меньше 23,9 мм или при таком размере дефекты ещё не выведены, то пяту толкателя следует наплавить электродами Т-590 или Т-620, затем шлифовать.

При износе стержня толкателя А до диаметра менее 21,82 мм толкатели набирают на подвесное приспособление и осталивают или хромируют по обычной технологии. Для уменьшения выноса электролита детали рекомендуется завешивать тарелкой вверх. Шлифовать перед гальваническим наращиванием необходимости нет. После нанесения покрытия детали шлифуют на бесцентровально-шлифовальном станке в размер ¯ 21,82 – 0,021. Восстановленный в размер ¯ 21,82 – 0,021 толкатели можно применить только для серийных двигатели.

При большой производственной программе целесообразно наладить восстановление поверхности А раздачей в холодном состоянии через отверстие под штангу на гидравлическом прессе.

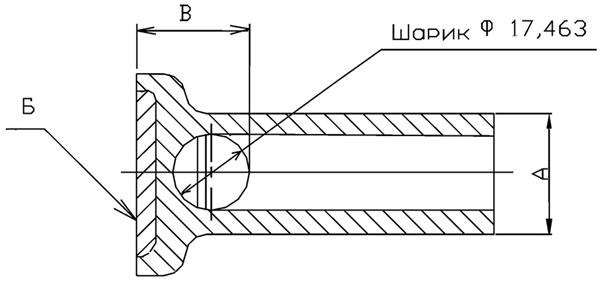

Н асос масляный

Масляный насос 740.11 1011 014СБ шестеренчатый, односекционный, производительностью 150 л/мин. Содержит корпус, крышку и шестерни. В крышке расположен клапан смазочной системы с пружиной. В нагнетающем канале установлен предохранительный клапан, состоящий из шарика, пружины регулировочных шайб. Основными дефектами масляного насоса являются износ втулок, колодцев, шестерен, а так же подклинивание клапана смазочной системы.

Для разборки, сборки и проверки масляного насоса необходимо: слить масло из картера, снять картер; снять масляный насос, отсоединить всасывающую трубку и трубку клапана смазочной системы; снять шестерню масляного насоса, корпус, крышку. После сборки масляного насоса валик должен проворачиваться от руки плавно, без заеданий. Испытать насос на стенде с использованием масла М10Г2 К или М10ДМ. При частоте вращения валика 2800 - 60 мин –1 и разрежении на всасывании 12 – 15 кПа подача насосом должна быть не менее 130 л/мин при давлении на выходе 0,35 – 0,40 мПа. Отрегулировать давление срабатывания клапана смазочной системы, которое должна быть 0,40 – 0,45 мПа. Для регулирования допускается использование не более 3-х шайб, устанавливаемых под пружину. При несоответствии давления начала открытия клапана, замените пружину. Повторное использование шплинта пробки не допускается.

Крышка масляного насоса

Таблица 5.16

КАРТА ДЕФЕКТАЦИИ КРЫШКИ

| № по каталогу | НАИМЕНОВАНИЕ | МАТЕРИАЛ | ТВЕРДОСТЬ |

| 740.11-1011019 | Крышка | СЧ 21 | НВ 170-241 |

| 740.1011034-50 | Втулка валика | БРОЦС 4-4-2,5 | НВ 90 |

| № дефекта |

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

СПОСОБ

РЕМОНТА

При ослаблении посадки втулки (Д) последнюю заменяют. Если отверстие изношено, то его развертываю, а втулку изготавливают с соблюдением указанной на рис.5.36 посадки.

При износе отверстия под ось ведомой шестерни его рассверливают по кондуктору с базированием по отверстию под ось ведущей шестерни, затем развертывают до Ø 22,06. Далее в отверстие запрессовывают втулку из бронзы БрОЦС 4-4-2,5. Развертывание втулок до Ø 20  выполняют после их запрессовки в корпус.

выполняют после их запрессовки в корпус.

Трещины в корпусе устраняют сваркой в холодном состоянии проволокой ПАНЧ-11 или электродами ОЗЧ-1, МНЧ-2. После сварки необходимо зачистить наждачным кругом заподлицо.

Под сварку трещины разделывают с помощью шлифмашинки ИП 2003А абразивным кругом ПП63х20х20 53С50НСГ2БУ ГОСТ 23182-78, Глубина разделки должна быть меньше толщины стенки на 2-3 мм. При сварке выступание металла на рабочие поверхности не допускается. Сварку выполняют короткими участками по 20-30 мм с проволокой этих участков молотком сразу после обрыва дуги.

| Рис. 5.36. Дефекты крышки масляного насоса. 1 – крышка масляного насоса, 2 – втулка |

Корпус масляного насоса

Таблица 5.17

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм.

СПОСОБ

РЕМОНТА

Номинальный

Предельно

Допустимый

В случае ослабления посадки втулки (Е) последняя заменяется. Если отверстие изношено при номинальном размере посадка р6 не может быть обеспечена, отверстие необходимо развернуть, а втулку изготовить с соблюдением указанной на рис.5.37 посадки.

При износе отверстия под ось ведомой шестерни отверстие рассверливают, затем развертывают до Ø 22,01, базируя на пальце по отверстию под ось ведущей шестерни. Далее запрессовывают втулку из чугуна СЧ21 или бронзы БрОЦС 4-4-2,5.

В условиях мелкосерийного производства окончательное развертывание втулок до Ø 20  рекомендуется выполнить после их запрессовки в корпус.

рекомендуется выполнить после их запрессовки в корпус.

При износе более 35,08 мм фрезеруют поверхность Л торцевой фрезой до выведения износа. При том же установе фрезеруют поверхность Ж, выдерживая высоту гнезда в пределах 35+ 0,050 мм. Высота корпуса И не должна быть менее 84-0.22 мм.

Задача сводится к выбору схемы базирования. Рекомендуется базировать корпус по отверстию под ось ведущей шестерни (без втулки) на цанговой разжимной оправке 4,5. Для повышения жесткости системы используют регулируемые опоры 2 (рис.5.38). Торцевая фреза должна быть заправлена таким образом, чтобы исключить обработку поверхности В боковыми гранями.

Трещины, обломы и сколы устраняют сваркой в холодном состоянии электродами ОЗЧ-1, МНЧ-1 или ЖНБ-1. Если они выходят на резьбу, предварительно отверстие следует рассверлить и запрессовать резьбовую втулку из малоуглеродистой стали. После сварки шов необходимо зачистить наждачным кругом заподлицо.

Рис. 5.37. Дефекты корпуса масляного насоса.

Рис. 5.38. Схема базирования корпуса масляного насоса при обработке поверхностей Л и Ж:1 – установочная плита, 2 – регулируемые опоры, 3 – заготовка, 4 – конический палец, 5 - цанга, 6 – шайба, 7 – гайка.

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

СПОСОБ

РЕМОНТА

Износ по диаметру

Износ шпоночного паза

Износ по диаметру

Изгиб валика

Срыв резьбы

При износе шпоночного паза фрезеруют новый паз (рис. 5.39) с разворотом на 180˚, используют фрезы с твердосплавными пластинами Т5К10, Для улучшения обрабатываемости зону обработки можно локально отпустить пламенем газовой горелки, деталь при нагреве частично погружают в воду. Если валик изношен по диаметрам В и Д, поверхности хромируют либо осталивают с последующей обработкой покрытия бесцентровым шлифованием или в патроне.

Рис. 5.39. Дефекты валика ведущей шестерни масляного насоса.

При срыве резьбы М14х1,5 автоматическую наплавку производят малоуглеродистой проволокой с подачей за пределы зоны наплавки охлаждающей жидкости. При ручной наплавке деталь частично погружают в воду. Допускается нарезание ремонтной резьбы М12х1,5-6g.

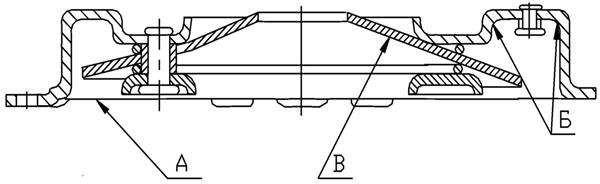

Насос водяной

Водяной насос 740.13 1307 010СБ центробежного типа установлен на передней части блока цилиндров слева. При эксплуатации периодически (при сезонном обслуживании) следует пополнять смазку Литол-24 с помощью пресс-масленки до появления ее из контрольного отверстия. Для проверки исправности торцевого уплотнения в корпусе насоса имеется дренажное отверстие. Течь жидкости через это отверстие свидетельствует о неисправности уплотнения насоса. Закупорка отверстия не допускается, так как приводит к выходу из строя подшипников. Основным видом ремонта водяного насоса является замена узла уплотнения №№ 740.1307 012 – манжета водяного насоса – 1 шт.; 740.1307 038-10 – кольцо уплотнительное –1 шт.; 740.1307 107 – шайба пылеотражательная – 1шт.

Для ремонта водяного насоса: слейте охлаждающую жидкость из двигателя; снимите ремни привода водяного насоса; снимите водяной насос с водяных труб; разберите водяной насос. При сборке вновь не допускайте попадания посторонних частиц между поверхностями трущейся пары торцевого уплотнения. После сборки проверьте легкость вращения валика насоса – заедание не допускается. При наличии масляный насос испытать на стенде в течение 4 мин. с водой при частоте вращения вала 60 – 1 . Давление воды на входе в насос должно быть 150 - 200 кПа (1,5-2,0 кГс/см 2), температура воды не менее 60°С. Насос должен создавать напор не менее 180 кПа (1,8 кгс/см 2).

Шкив водяного насоса

Таблица 5.19

КАРТА ДЕФЕКТАЦИИ ШКИВА ВОДЯНОГО НАСОСА

| № по каталогу | НАИМЕНОВАНИЕ | МАТЕРИАЛ | ТВЕРДОСТЬ |

| 740.13-1307216 | Шкив водяного насоса | СЧ 21 |

| № дефекта | ||

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

СПОСОБ

РЕМОНТА

А

Износ отверстия под валик

Износ шпоночного паза

Износ поверхностей шкива

Сколы ребер ручьев образуются при небрежной разборке. Ремонт производится наплавкой латунной проволокой Л 63-ПТ-2 ГОСТ 16130-85 газовой горелкой, в качестве флюса используется бура. Наплавку выполняют в формообразующем приспособлении до полного заполнения скола, охлаждают песке.

После наплавки, а также в случае износа ручьев шкива деталь протачивают на токарном станке фасонным резцом до выведения дефекта, но так, чтобы размер Г был не менее 130,3 мм. Если размер Г, измененный по роликам Ø 9±0,01 мм, меньше 130,3 мм, деталь бракуют.

Рис.5.40. Дефекты шкива привода водяного насоса.

При износе отверстия под валик до диаметра более 24,95 мм ступицу срезают, приваривают заготовку новой ступицы и обрабатывают ее так, как показано нарис. 5.40. Шпоночный паз В протягивают и долбят. В условиях мелкосерийного производства изношенное отверстие можно развернуть до Ø 25,2+0,03. В этом случае необходимо укомплектовать собираемый узел валиком водяного насоса с увеличенным диаметром шейки под шкив.

В случае износа шпоночного паза В следует изготовить новый паз по углом 120˚-180˚ к старому, старый паз пометить краской.

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

СПОСОБ

РЕМОНТА

Износ рабочих поверхностей канавок

Износ отверстия под подшипник

Износ отверстия под болты крепления

Изношенные рабочие поверхности канавок (рис.5.41) обрабатывают на токарном станке специальным резцом до устранения дефекта, с учетом того, чтобы диаметр ручьев по роликам Ø 9±0,01 был не менее 203,3 мм.

Изношенные отверстия под подшипник растачивают, и в него запрессовывается втулка, после чего отверстие со втулкой растачивают в номинальный размер.

Отверстия под болты крепления, изношенные по диаметру, не восстанавливают. Они завариваются проволокой ПАНЧ-11 Ø 1,2 на режимах: Jсв =100-120А, Vд =16 – 18 В. Заварку отверстий производят с внешней стороны шкива, выпуклость сварного шва защищают заподлицо с поверхностью шлифмашинкой. Затем высверливают новые отверстия на осях под углом 45˚ к старым отверстиям.

Шкивы, имеющие сколы, обломы, трещины, восстанавливают следующим образом: трещины длиной не более 10 мм разделывают и заваривают проволокой ПАНЧ-11 Ø 1,2. Сколы и обломы запаивают газовой пайкой в кислородно - ацетиленовом пламени латунной проволокой ЛК 62-0,5 Ø 2 с применением буры в качестве флюса. Для предотвращения подтекания жидкого металла в канавки шкива при сварке и пайке применяют асбестовую подкладку. Наплавленные поверхности защищают шлифмашинкой заподлицо с поверхностью.

Балансировку шкива производят после всех восстановительных работ сверлением разгрузочных отверстий Ø 10 мм по периферии детали. Точность балансировки 15 г× см.

Рис. 5.41. Дефекты шкива привода генератора.

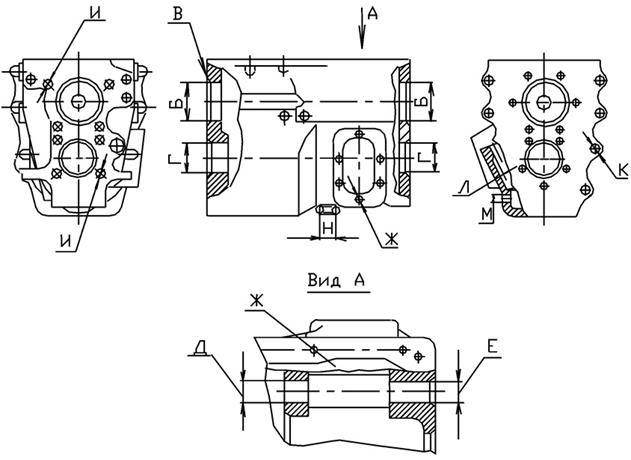

Картер делителя передач

Таблица 5.21

КАРТА ДЕФЕКТАЦИИ КАРТЕРА ДЕЛИТЕЛЯ ПЕРЕДАЧ

| № по каталогу | ||||||

НАИМЕНОВАНИЕ

МАТЕРИАЛ

15-1770032-01

Картер делителя передач

ВЧ50

№ дефекта

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

СПОСОБ

РЕМОНТА

Номинальный

1

Трещины на необработанных поверхностях, не захватывающие отверстия под крышку подшипника и под втулку вала вилки выключения сцепления

Заварить

2

Трещины и обломы, кроме указанных выше

Браковать

3

Износ отверстия втулки под вал вилки выключения сцепления

Ø25

Заменить втулку

4

Ослабление посадки втулки в отверстии картера

Заменить втулку

5

Ослабление посадки штифтов

Заменить штифт

6

Ослабление посадки

шпилек

1.Заменить шпильку

2.Установить резьбовую вставку

7

Износ резьбы

М8-6Н

1.Установить резьбовую вставку

М10х1,125-6Н

Установить ввертыш

М12х1,25-6Н

М16х1,5-6g

Заменить шпильку

КГ 1/8"

ГОСТ6111-52

Углубить резьбу

на 2 мм, не более

КГ 1/4" ОСТ37.001.311-83

При износе более 35,08 мм фрезеруют поверхность Л торцевой фрезой до выведения износа. При той же установке фрезеруют поверхность Ж, выдерживая высоту гнезда в пределах 35+ 0,050 мм. Высота корпуса И не должна быть менее 84-0.22 мм.

Перед сваркой трещины разделывают на толщину стенки минус 2-3 мм. Варят электродами ПАНЧ-11 короткими швами с проковкой каждого валика молотком непосредственно после наплавки.

При замене втулок должны быть выдержаны следующие технические требования:

- отверстия для смазки во втулках и в картере должны совпадать.

- соосность отверстий Б должна быть проверена калибром Ø 24,99 мм.

- непараллельность оси отверстий Б относительно поверхности Н не более 0,1 мм на длине 100 мм.

- посадка втулок в отверстиях должна быть с натягом не менее 0,05 мм.

Рис. 5.42. Дефекты картера делителя передач.

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

СПОСОБ

РЕМОНТА

Неравномерный износ, задиры, прожиги на поверхности трения

Дисбаланс

Общий износ, задиры и прожиги на поверхности В снимают плоским шлифованием до выведения дефектов, при этом толщина диска не должна быть менее 53,0 мм. Наличие волосяных трещин на поверхности В не является браковочным признаком. При плоском шлифовании базируют деталь на магнитном столе в приспособлении относительно поверхности Д или на столе диска Е.

При балансировке диск устанавливают на оправку поверхностью Д, затем балансируют с точностью до 30гхсм, высверливая по периферии поверхности Е отверстия глубиной не более 10 мм с расстоянием между центрами не менее 19 мм.

Рис. 5.43. Дефекты диска нажимного сцепления.

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

СПОСОБ

РЕМОНТА

Ж

Неравномерный износ, задиры, прожиги на поверхности трения

Скол, облом с ненагруженной стороны шипа

Срез, облом с нагруженной стороны шипа

Дисбаланс

Рис. 5.44. Дефекты диска ведущего сцепления среднего.

Изношенную поверхность шипа наплавляют в углекислом газе проволокой ПАНЧ-11, фрезеруют в размер 95 (рис. 5.44).

Поверхности Б и В шлифуют на плоскошлифовальном станке до выведения износа с обильной подачей СОЖ. При этом толщина диска не должна быть менее 28 мм, неплоскостность поверхностей Б и В допускается до 0,07 мм, а непараллельность этих поверхностей до 0,1 мм. Наличие волосяных трещин на поверхностях Б и В не является браковочным признаком.

Восстановленную деталь подвергает статический балансировке в сборе с механизмом автоматической регулировки. Деталь устанавливают на оправку поверхностью Д и балансируют с точностью не ниже 30 гсм, высверливая на поверхности Д1 отверстия глубиной не более 10 мм с расстоянием между центрами не менее 19 мм.

По каталогу

НАИМЕНОВАНИЕ

МАТЕРИАЛ

16.1601123

Кожух с пластинами и диафрагмой

Сталь 08 ЮА

№ дефекта

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

СПОСОБ

РЕМОНТА

Номинальный

1

1

Трещины на кожухе

Заварить и зачистить

2

В

Трещины диафрагмы

Браковать

3

Коробление плоскости прилегания кожуха к маховику

Приварить или обработать в размер 41,5 относительно поверхности

4

Износ направляющих плоскостей под на нажимные пружины

Толщина

6

Наплавить

5

Износ сферических поверхностей под регулировочные гайки

3,4±0,1

Наплавить

6

Срыв резьбы М8-6Н

более 1 нитки

Заварить

7

Дисбаланс

30 гсм

Балансировать

Рис.5.45. Дефекты кожуха с пластинами и диафрагмой.

Обработку детали начинают с восстановления плоскости А. В качестве базы при токарной обработке используют плоскость 1 и отверстия под стяжные болты.

Наплавку и сварку кожуха производят проволокой Св-08ГС в среде углекислого газа на полуавтомате А-547 У или вручную электродами Э-42.

Дисбаланс устраняют при статической балансировке приклепкой пластин II.

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

СПОСОБ

РЕМОНТА

Б

Ослабление заклепок крепления фрикционных накладок крепления ступицы

Поломка пружины демпфера

Износ боковых поверхностей шлиц ступицы

Коробление фрикционных поверхностей

Трещины, обломы ведомого диска

Технические требования к отремонтированной сборочной единице:

1. Головки заклепок должны чередоваться с разных сторон ведомого диска. Фрикционные накладки должны плотно прилегать к поверхностям ведомого диска.

2. Утопание головок заклепок относительно поверхностей Б не менее 1,5 мм.

3. Не параллельность поверхностей трения Б не более 0,2 мм.

Необходимо проследить, чтобы поверхности фрикционных накладок не были замаслены. Попадание смазочного материала на поверхности трения приводит к пробуксовыванию сцепления. Удалить смазочные материалы с поверхности фрикционных накладок можно промывкой в бензине.

Коробление ведомых дисков приводит к тому, что сцепление «ведет». Ведомые диски, имеющие коробление, следует править или заменить.

Рис. 5.46. Дефекты диска ведомого сцепления.

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

СПОСОБ

РЕМОНТА

Износ поверхностей шипов, сопрягаемых с поверхностями пазов маховика

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

СПОСОБ

РЕМОНТА

Износ поверхностей шипов, сопрягаемых с поверхностями пазов маховика

Неравномерный износ, задиры, прожиги на поверхности трения

Скол, облом с ненагруженной стороны шипа

Срез, облом с нагруженной стороны шипа

Срыв резьбы М10х1,25 под ось рычага механизма автоматической регулировки более 3-х ниток

Дисбаланс

Изношенную поверхность шипа Ж наплавляют в углекислом газе проволокой ПАНЧ-11, фрезеруют в размер 59,72-0,06мм (рис. 5.48).

Поверхности Б и В шлифуют на плоскошлифовальном станке до выведения износа с обильной подачей СОЖ. При этом толщина диска не должна быть не менее 24,56 мм, неплоскостность поверхностей Б и В допускается до 0,07 мм, а не параллельность этих поверхностей до 0,1 мм. Наличие волосяных трещин на поверхностях Б и В не является браковочным признаком.

Восстановленную деталь подвергают статической балансировке в сборе с механизмом автоматической регулировки. Деталь устанавливают на оправку поверхностью Д и балансируют с точностью не ниже 30 гхсм, высверливая на поверхности Д1 отверстия глубиной не более 10 мм с расстоянием между центрами не менее 19 мм.

Рис. 5.48. Дефекты диска ведущего среднего.

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

СПОСОБ

РЕМОНТА

Трещины, обломы

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

СПОСОБ

РЕМОНТА

Трещины на кожухе

Коробление плоскости прилегания кожуха к маховику

Износ направляющих плоскостей под нажимные пружины

Износ сферических поверхностей под регулировочные гайки

Срыв резьбы М8-6Н более 1 нитки

Дисбаланс

Рис. 5.50. Дефекты кожуха сцепления.

Обработку детали начинают с восстановления плоскости А. В качестве базы при токарной обработке используют плоскость I и отверстия под стяжные болты.

Наплавку и сварку кожуха производят проволокой Св-08ГС в среде углекислого газа на полуавтомате А-547У или вручную электродами Э-42.

Дисбаланс устраняют при статической балансировке приклепкой пластин II.

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

СПОСОБ

РЕМОНТА

Обломы, трещины, износ фрикционных накладок до заклепок

Ослабление заклепок крепления фрикционных накладок крепления ступицы

Поломка пружины демпфера

Износ боковых поверхностей шлиц ступицы

Коробление фрикционных поверхностей

Трещины, обломы ведомого диска

Технические требования к отремонтированной сборочной единице:

1. Головки заклепок должны чередоваться с разных сторон ведомого диска. Фрикционные накладки должны плотно прилегать к поверхностям ведомого диска.

2. Утопание головок заклепок относительно поверхностей Б не менее 1,5 мм.

3. Не параллельность поверхностей трения Б не более 0,2 мм.

Необходимо проследить, чтобы поверхности фрикционных накладок не были замаслены. Попадание смазочного материала на поверхности трения приводит к пробуксованию сцепления. Удалить смазочные материалы с поверхности фрикционных накладок можно промывкой в бензине.

Коробление ведомых дисков приводит к тому, что сцепление «ведет». Ведомые диски, имеющие коробление, следует править или заменить.

Рис. 5.51. Дефекты диска ведомого сцепления.

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

СПОСОБ

РЕМОНТА

I

Износ поверхности отверстия под хвостовик крышки заднего подшипника первичного вала коробки передач

Разрушение, ослабление посадки, заедание при вращении подшипника

Задир, износ поверхности шейки корпуса муфты под подшипник

Износ, срыв резьбы КГ 1/8" ОСТ37.001.311-83

При наличии дефектов на поверхности Г подшипник снимают. Далее необходимо, осталивают поверхность Г с использованием нерастворимых (графитовых) внутренних анодов и шлифуют поверхность Г до Ø 55+0,12 мм, базируясь по поверхности Д. Затем, если требуется, осталивают наружную поверхность Д по обычной технологии, за базу при шлифовании берут поверхность Г.

При наплавке поверхность Г дает усадку, ее можно поправить разверткой до Ø 55+0,12 мм.

Изношенный торец Т подшипника шлифуют «как чисто» на плоскошлифовальном станке.

При сборке подшипник запрессовывают до упора. Радиальное усилие сдвига подшипника поз. 4 должно быть 60..100 Н.

Рис. 5.52. Дефекты муфты выключения сцепления.

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

СПОСОБ

РЕМОНТА

Б

Смятение шпоночного паза

Восстанавливать шлицевые поверхности детали экономически нецелесообразно. В случае износа шпоночного паза нарезать новый паз под углом 1200 –1800 к старому. Для обработки детали воспользоваться твердосплавным инструментом.

Рис. 5.53. Дефекты вала вилки выключения сцепления.

Палец ограничительный

Таблица 5.33

КАРТА ДЕФЕКТАЦИИ ОГРАНИЧИТЕЛЬНОГО ПАЛЬЦА

| № | ||||

По каталогу

НАИМЕНОВАНИЕ

МАТЕРИАЛ

17-1601300

Палец ограничительный

Сталь АС 14

№ дефекта

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

СПОСОБ

РЕМОНТА

Номинальный

1

Трещины, сколы по всей поверхности

Браковать

2

Износ рифления на обеих лысках

Наплавить

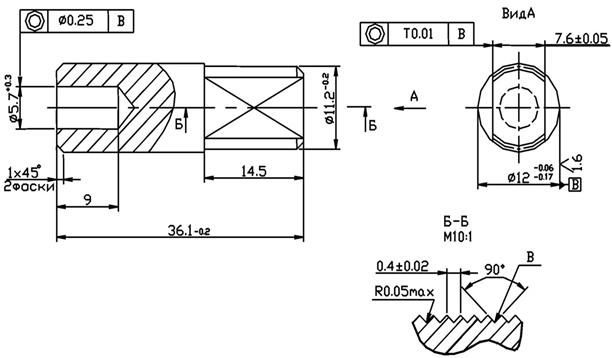

Основной дефект детали – износ по всей поверхности. При износе рифления наплавляют и обрабатывают выдерживая размеры 0,4±0,02, R0,05 max

Рис.5.54. Дефекты пальца ограничительного

Картер коробки передач

Таблица 5.34

КАРТА ДЕФЕКТАЦИИ КАРТЕРА КОРОБКИ ПЕРЕДАЧ

| № по каталогу | НАИМЕНОВАНИЕ | МАТЕРИАЛ | ТВЕРДОСТЬ |

| 14.1701015 | Картер коробки передач | СЧ 21 | НВ 170-221 |

| № дефекта | ||

Обозначение

ВОЗМОЖНЫЙ

ДЕФЕКТ

РАЗМЕРЫ, мм

СПОСОБ

РЕМОНТА

Трещины, кроме указанных выше

Износ отверстий под подшипники первичного и вторичного валов

Износ торца картера от стопорного кольца подшипника первичного вала

Износ отверстия под подшипник промежуточного вала

Износ отверстия под переднюю шейку оси блока шестерен заднего хода

Износ отверстия под заднюю шейку оси блока шестерен заднего хода

6

Износ резьбы:

М 10х1,25-6Н

1. Установить резьбовую втулку

2. Заварить

3. Установить ввертыш

М 12х1,25-6Н

М 16х1,5-6Н

М 30Х1,5-6Н

7

КГ 1/4"

1. Углубить резьбу не более 2,0 мм

2. Наплавить

КГ 3/4"

Трещины на картере, не проходящие через отверстия под подшипники, отверстия под ось шестерен заднего хода и крепежные отверстия, разделывают пневмошлифмашинкой (ИП-2009А) и заваривают самофлюсующейся проволокой ПАНЧ-11 Ø 1,2 мм, в среде углекислого газа (А-547У) с проковкой сварного шва сразу после обрыва дуги. Заварку трещин производят короткими участками по 20-50 мм. Затем сварочный шов защищают заподлицо с основным металлом.

Способ восстановления отверстий под подшипники первичного, вторичного и промежуточного валов определяется величиной износа. Если диаметры этих отверстий не превышают Ø 150,2 мм и Ø 120,2 мм, их растачивают под ремонтный подшипник. Более изношенные отверстия восстанавливают добавочными ремонтными деталями (втулками).

Предварительно два отверстия под подшипники первичного и вторичного валов растачивают на горизонтально-расточном станке в Ø 154+0,04 мм. Диаметр втулки в Ø 154  мм. Втулки запрессовывают в отверстия, а затем растачивают в номинальный размер.

мм. Втулки запрессовывают в отверстия, а затем растачивают в номинальный размер.