Методы диагностики технического состояния можно разделить на два принципиально отличающихся типа: разрушающие и неразрушающие. Согласно [1], к методам разрушающего контроля обычно относят предпусковые или периодические гидравлические испытания аппаратов, а также механические испытания образцов металла, вырезанных из их элементов. Разрушающий контроль делает изделие непригодным к дальнейшему использованию и, как правило, связан со значительными затратами, а результаты его характеризуются определенной степенью недостоверности. По этим причинам более предпочтительным является неразрушающий контроль, основанный на результатах косвенных наблюдений, а также на применении средств рентгеновской и инфракрасной техники, электроники и т. п. Вместе с тем, есть ситуации, когда применяется только разрушающий контроль, а именно:

— при неразрушающем контроле трудно, а то и невозможно учесть большое количество единичных показателей качества, функцией которых является подлежащий контролю обобщенный показатель качества;

— иногда экономически более целесообразно для контроля уничтожить определенное количество единиц изделия вместо значительно превосходящих их стоимость затрат на осуществление неразрушающего контроля.

Разрушающие способы контроля включают в себя: химический анализ, металлографические исследования макро- и микроструктуры, испытания на растяжение, изгиб, срез, испытания на удар, определение твердости, иногда гидравлические испытания изделий с их разрушением и некоторые другие виды испытаний.

Среди полуразрушающих наиболее известен метод Матара, основанный на «разрушении» путем сверления небольшого отверстия диаметром 2. . . 5 мм на глубину порядка диаметра. В зависимости от способов измерения упругих деформаций в окрестности отверстия и пересчета на остаточные напряжения в удаленном металле отверстия существуют различные варианты этого метода:

— на основе тензодатчиков, по показателям которых определяются остаточные напряжения;

— на основе оптически чувствительных покрытий либо средств голографии, позволяющих получать более высокую точность в измерениях остаточных напряжений по сравнению с первым случаем.

С помощью тензодатчиков более высокая точность получается с уменьшением диаметра отверстия, однако при этом возрастает погрешность, связанная с получением и измерением отверстия, его овальность, наклеп стенок и т. п.

В большинстве случаев для оценки технического состояния объекта контроля требуются данные о механических свойствах металла. Эта информация может быть получена при проведении разрушающих испытаний, что зачастую невозможно реализовать на действующем объекте, т. к. требует вырезки образца и последующего ремонта с применением сварки. В этой связи безобразцовые методы экспресс-оценки механических свойств приобретают особую актуальность. В настоящее время широко используется метод твердометрии, при помощи которого можно установить значение твердости на поверхности металла. Используя корреляционные соотношения, при известном значении твердости можно определить основные механические свойства металла (предел текучести, временное сопротивление, относительное удлинение и пр.). Погрешность данных расчетов находится в диапазоне 10. . . 30 %, что не всегда обеспечивает объективность выводов по результатам технической диагностики.

Более точным способом определения механических свойств является метод кинетического индентирования, при котором проводится регистрация диаграмм деформирования (зависимости нагрузки Р на индентор от глубины его упругопластического внедрения h) на разных стадиях упругопластической деформации. На основании заранее установленных феноменологических связей между напряженным и деформированным состоянием материала при испытаниях на растяжение и вдавливание диаграмма деформирования с высокой точностью может быть представлена в виде диаграммы растяжения. Метод кинетического индентирования выгодно отличается от традиционных методов измерения твердости и открывает новые перспективы в изучении закономерностей упругопластического контактного деформирования и разработке на этой основе физически обоснованных методик определения таких характеристик прочности и пластичности материала.

В зависимости от объема контролируемого материала различают:

— сплошной контроль, при котором контролируются все единицы продукции;

— выборочный контроль, при котором контролируется относительно небольшое количество единиц продукции из совокупности, к которой она принадлежит. Решение о качестве продукции всей совокупности, называемой партией, принимается на основе результатов контроля выборки из партии, т. е. указанного ограниченного числа единиц продукции.

Изделия одного наименования, типоразмера или типономинала, изготовленные по одной технологии, в одинаковых условиях и в определенный промежуток времени, характеризуются показателями качества, распределение которых подчиняется законам математической статистики.

Статистическим контролем качества изделия называется выборочный контроль, основанный на законах математической статистики. Он является эффективным средством обеспечения качества изделия благодаря небольшим затратам и высокой степени достоверности результатов.

Сплошной контроль применяется при единичном и мелкосерийном производствах, выборочный контроль — в остальных случаях.

По цели контроля различают приемочный контроль для определения ее годности и приемки.

В зависимости от места контроля качества продукции в процессе ее изготовления различают входной контроль, операционный контроль, контроль готовой продукции, иногда именуемый финишным и т. д.

Входной контроль не является обязательным, но в ряде случаев он очень полезен и даже необходим.

Важное значение имеет операционный контроль. Своевременное выявления брака в процессе технологических операций позволяет исключить пропуск его потребителю, повысить эффективность производства путем сокращения непроизводительных потерь, обусловленных поздним обнаружением брака.

Контроль качества продукции, в процессе которого определяют значения одного или нескольких параметров, а последующее решение о контролируемой совокупности принимают в зависимости от этих значений (например, от их сравнения с контрольными нормативами), называется контролем по количественному признаку.

При оценке технического состояния длительно проработавших аппаратов неразрушающие методы контроля обеспечивают получение наиболее существенной информации и прогнозирования ресурса их безопасной эксплуатации.

Дефекты и критерии качества

В соответствии с общепринятым определением каждое отдельное несоответствие продукции требованиям технической документации называют дефектом. Возникновение дефектов возможно при изготовлении, транспортировке, монтаже и эксплуатации конструкции (технического устройства).

Появление технологических дефектов связано с нарушением или несовершенством технологии производства и разливки металла, а также технологии изготовления полуфабрикатов и готовых конструкций: прокат, литье, сварка.

Дефекты механического происхождения связаны с воздействием на изделие посторонних твердых предметов. Основной причиной возникновения дефектов этого вида является небрежное обращение с изделием при его транспортировке и монтаже, в результате чего на поверхности металла образуются риски, царапины, вмятины, гофры, которые являются сильными концентраторами напряжений.

Эксплуатационные дефекты связаны с нарушениями режимов и условий эксплуатации, действиями концентраторов напряжения, возникшими на стадии производства и монтажа, влиянием деградационных процессов (коррозионное повреждение, старение металлов и пр.).

Каждый тип дефекта характеризуется внешним видом и расположением, формой полости, повторяемостью. Однако для всех дефектов характерен один общий признак: они вызывают резкое (скачкообразное) изменение параметров физических полей и излучений. Количественный и качественный анализ параметров физических полей, измеряемых в месте расположения дефектов, в сравнении с аналогичными параметрами на бездефектных участках или участках с искусственным дефектами позволяет оценить опасность дефекта и определить его характеристические размеры.

В связи с тем, что сварка плавлением является основной технологией получения неразъемных соединений металлоконструкций, рассмотрим характерные дефекты, возникающие при данном процессе.

При сварке дефекты могут возникать как на поверхности (наружные), так и внутри шва (внутренние).

Наружные дефекты, в свою очередь, подразделяются на дефекты:

— формы сварных швов;

— подрезы;

— наплывы и натеки;

— кратеры и прожоги.

Дефекты формы сварных швов — это несоответствие конструктивных элементов сварных швов указанным в чертежах. К ним относят: ширину и высоту усиления, смещение кромок, чешуйчатость, западание между валиками и пр.

Форма и размеры швов зависят от толщины свариваемого металла и способа варки и задаются стандартами, техническими условиями и технологической картой сварки.

Подрезы представляют собой углубления в месте перехода от наплавленного металла к основному, приводящие к уменьшению рабочего сечения шва.

Кроме того, они являются концентраторами напряжений. Причины образования подрезов: сварка с повышенной тепловой мощностью, низкая квалификация сварщиков и др.

Наплывы и натеки — металл, наплывший на непрогретый основной металл около кромок сварного шва и не сплавившийся с ним. Наплывы часто сопровождаются трещинами, непроварами (по кромке), скрытыми под наплывшим металлом. Поэтому наплывы необходимо удалять (срубать) и после зачистки заваривать заново. Основной причиной образования наплывов являются:

— смещение электрода на одну из свариваемых кромок;

— неправильно выбранный режим сварки;

— недостаточная квалификация сварщика и др.

Прожоги — сквозное проплавление свариваемых элементов конструкции

из-за:

— больших зазоров между кромками свариваемых элементов;

— больших сварочных токов;

— малой скорости сварки и др.

Кратеры — углубления в конце шва, образующиеся вследствие недостаточного заполнения металлом сварочной ванны при резком обрыве дуги при прерывании процесса сварки. При наличии кратеров уменьшается рабочее сечение шва, снижается его прочность и возникают очаги появления трещин.

Внутренние дефекты подразделяются на поры, шлаковые включения, непровары и трещины.

Поры (пористость) — замкнутые полости размером до 2. . . 3 мм, заполненные газами, химически не взаимодействующими с расплавленным металлом (например, водородом), т. е. поры бывают обычно в виде округлых несплошностей (пустот). Они образуются по причине того, что часть газов, попавших в сварочную ванну, не успевает выйти на поверхность и остается в шве, образуя замкнутые газовые поры или выходящие на поверхность свищи. Причинами образования пор являются загрязнения кромок изделия ржавчиной, маслами и т. п. При наличии пор снижаются прочность и плотность сварных соединений, так как поры уменьшают рабочее сечение шва. В технической документации на изготовление конкретного изделия указывается число пор и их размеры, допустимые на единицу длины шва.

Шлаковые включения — небольшие полости, заполненные шлаками, оксидами и др. Причинами образования шлаковых включений являются низкая жидкотекучесть расплавленного шлака, плохая зачистка от шлака наплавленного металла предыдущего слоя. Шлаковые включения, так же как и поры, могут быть допустимыми дефектами. Число, вид и размеры шлаковых включений, допустимых на единицу длины шва, указываются в технической документации.

Непровар — дефект сварного шва, заключающийся в отсутствии сплавления между металлом шва и основным металлом, который образуется при:

— недостаточной тепловой мощности сварочной дуги;

— чрезмерной скорости сварки;

— неправильной разделке кромок свариваемых изделий.

Этот дефект снижает работоспособность сварного соединения за счет ослабления рабочего сечения сварного шва и создания концентрации напряжений в шве.

Трещина — наиболее опасный дефект сварного соединения в виде узкого разрыва металла, направленного под углом примерно 90◦ к поверхности стенки технического устройства. Трещины чаще всего образуются на поверхности объекта и распространяются вглубь. При сварке различают горячие и холодные трещины. Горячие — хрупкое межкристаллитное разрушение в процессе кристаллизации сварного шва; холодные — хрупкое межзеренное разрушение свежезакаленного сварного соединения под действием остаточных сварочных напряжений, которые происходят в течение 1. . . 2 сут после окончания сварки.

Горячие трещины возникают вследствие загрязненности свариваемого и присадочного металла серой и фосфором, а также при грубых нарушениях технологических режимов сварки (излишние тепловложения, быстрая скорость охлаждения). Холодные трещины возникают в среднелегированных и высоколегированных сталях перлитного и мартенситного классов при значительной концентрации диффузионного водорода в зоне сварки и наличии растягивающих напряжений. Холодные трещины имеют светлый блестящий излом без следов высокотемпературного окисления, горячие представляют собой извилистый окисленный разрыв металла. Располагаться трещины могут как на поверхности наплавленного металла, так и на поверхности основного металла в зоне термического влияния с ориентацией вдоль или поперек сварного шва.

Критерии оценки качества и объем неразрушающего контроля определяются требованиями нормативной документации конкретной отрасли в зависимости от технических характеристик объекта (толщина, материал, категория (группа) технического устройства и т. п.). Как правило, в нормативной документации задается тип дефекта и его максимально допустимый размер (допустимый диапазон).

Лекция №4. Элементы теории надежности в технической диагностике. Часть первая

Основные понятия

Современные технические устройства (объекты) - это сложные системы, состоящие из множества взаимодействующих разнородных элементов (число которых может достигать десятков тысяч) и предназначенные для выполнения определенных функций. Элемент - это часть системы, отдельные компоненты которой не представляют самостоятельного интереса в рамках конкретного рассмотрения. Под системой принято понимать совокупность совместно действующих элементов и связей между ними, предназначенных для выполнения определенных заданных функций. Один и тот же объект в зависимости от той задачи, которая решается, может рассматриваться как система или как элемент. Например, двигатель обычно рассматривается как система. Однако он может стать элементом более крупного объекта - ракеты, рассматриваемой как система.

Сложность системы можно понимать как сложность в структуре, так и сложность в поведении системы (динамическая сложность). В большинстве случаев сложность системы определяется наличием большого числа элементов, входящих в ее состав, а также порядком связей ее элементов, т.е. порядком взаимодействия их и узлов системы при ее функционировании. Общую картину связей между всеми элементами системы отражает структура системы. Исследование этих структур позволяет выявлять особенности функционирования системы в различных условиях, определять требуемые характеристики и снижать риск возникновения нештатных ситуаций при эксплуатации. Это связано с тем, что отказы могут приводить к большим экономическим потерям и вызывать аварийные ситуации. Поэтому создание высоконадежных систем, обладающих высокими характеристиками в эксплуатации, является актуальной проблемой.

Наиболее общими характеристиками любых сложных систем считаются эффективность и надежность. Если изделие может служить источником опасности, то для его описания используют понятия «живучесть» и «безопасность».

Надежность - свойство системы сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования.

Теория надежности изучает:

- критерии и показатели надежности технических систем (TC) различного назначения;

- методы анализа надежности в процессе проектирования, производства и эксплуатации технических систем;

- методы синтеза технических систем;

- пути обеспечения и повышения надежности техники;

- методы эксплуатации техники, обеспечивающие ее высокую надежность.

В основе теории надежности лежит совокупность различных понятий, определений, терминов и показателей, которые регламентируются в государственных стандартах (ГОСТ). Все термины и определения даются применительно к техническим объектам целевого назначения, рассматриваемым в периоды проектирования, производства, эксплуатации и испытаний на надежность. Надежность является одним из важнейших свойств, учитываемых на этапах разработки, проектирования и эксплуатации самых различных технических систем. Изучение причин, вызывающих отказы объектов, определение закономерностей, которым они подчиняются, разработка метода проверки надежности изделий и способов контроля надежности, методов расчетов и испытаний, изыскание путей и средств повышения надежности являются предметом исследований надежности. Надежность изделия зависит от надежности его элементов, и чем выше их надежность, тем выше надежность всего изделия.

В проблеме надежности можно выделить аспекты, определяемые принципами, методами и средствами обеспечения и поддержания тех или иных показателей надежности.

Физический аспект, являющийся основным для неделимых объектов, охватывает выбор, совершенствование и создание новых материалов, поиск и реализацию новых физических принципов работы, новых видов энергии и способов ее преобразования, задание щадящих условий применения объектов, совершенствование технологии производства и конструкции и т.п.

Целью мероприятий, выполняемых в рамках физического аспекта надежности, является создание таких объектов, которые как можно меньше подвержены появлению в них дефектов, как при производстве, так и при их эксплуатации.

Аппаратурный аспект охватывает принципы и методы организации и использования аппаратурной (материальной) избыточности. Это - мажорирование (в частности, дублирование и троирование), распределенное резервирование, статическое и динамическое резервирование, ненагруженный и нагруженный резерв и т.п.

Информационный аспект надежности включает в себя принципы и методы получения и использования избыточной информации, поступающей на объект, а также передаваемой, перерабатываемой, хранимой и выдаваемой объектом. Это, например, применение избыточных кодов, исправляющих ошибки, и многократное (в частности, двукратное) повторение во времени операций передачи и обработки информации.

Для многих видов объектов наибольшее время тратится на поиск дефектов. Формализация и автоматизация процессов поиска дефектов составляет диагностический аспект и позволяет резко сократить эти затраты, тем самым существенно улучшить такой важный для многих объектов показатель надежности, как коэффициент готовности, а также другие показатели технического обслуживания и ремонта. Совокупность принципов, методов и средств обнаружения и поиска дефектов или, иными словами, организация диагностического обеспечения объектов при их изготовлении и эксплуатации составляет основу диагностического аспекта надежности. В рамках диагностического аспекта решаются задачи определения технического состояния объектов, т.е. организации проверки исправности, работоспособности, правильности функционирования и поиска дефектов в объектах на этапе их производства и эксплуатации.

Диагностическое обеспечение, как и все другие мероприятия по повышению надежности, должны закладываться на стадии проектирования объекта, обеспечиваться на стадии производства и поддерживаться на стадии эксплуатации.

Надежность является комплексным свойством, которое в зависимости от назначения системы и условий ее применения может включать долговечность, безотказность, ремонтопригодность и сохраняемость.

Долговечность - свойство системы сохранять работоспособное состояние до наступления предельного состояния при установленном порядке технического обслуживания и ремонта.

Безотказность - свойство системы непрерывно сохранять работоспособное состояние в течение некоторой наработки.

Наработка - продолжительность работы системы, выраженная в единицах времени, циклах переключения или других единицах в зависимости от вида и назначения системы. Например, для интегральной микросхемы наработка выражается в часах, для переключателя - в циклах переключения, для счетчика бета-излучения - в импульсах и т.д. Если система работает с перерывами, то в суммарную наработку включаются только периоды работы системы.

Ремонтопригодность - свойство системы, заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта. Обычно этим свойством характеризуются восстанавливаемые системы. Восстанавливаемая система - система, для которой предусмотрено восстановление работоспособного состояния в нормативно-технической или конструкторской документации. Невосстанавливаемая система - система, для которой проведение восстановления работоспособного состояния не предусмотрено в нормативно-технической или конструкторской документации.

Сохраняемость - свойство системы сохранять в заданных пределах значения параметров, характеризующих способность объекта выполнять требуемые функции, в течение хранения и транспортировки.

Рассмотрим основные технические состояния системы. Под техническим состоянием системы понимают совокупность подверженных изменению в процессе эксплуатации свойств изделия, которые характеризуются в определенный момент времени признаками, установленными нормативной документацией на эту систему.

Работоспособное состояние - состояние системы, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и конструкторской документации. Понятие работоспособности отличается от понятия исправности. Исправность - это такое состояние, при котором изделие соответствует всем требованиям, установленным нормативно-технической документацией. Поэтому понятие «исправность» более широкое, чем «работоспособность», поскольку система может быть в неисправном состоянии, но функционировать нормально. Если хотя бы один из заданных параметров, характеризующих способность изделия выполнять заданные функции, не соответствует требованиям, то оно находится в неработоспособном состоянии. Такое неработоспособное состояние называется отказом и является противоположным по отношению к работоспособному состоянию.

Отказ - событие, заключающееся в нарушении работоспособного состояния системы. Критерий отказа - признак или совокупность признаков нарушения работоспособного состояния объекта, установленные в нормативно-технической или конструкторской документации. Отказы подразделяются на внезапные и постепенные. Внезапный отказ характеризуется скачкообразным изменением значений одного или нескольких параметров объекта. Постепенный отказ возникает в результате постепенного изменения и выхода значений одного или нескольких параметров системы за пределы допустимых. Ресурсный отказ - отказ, в результате которого объект достигает предельного состояния.

По взаимосвязи отказы подразделяют на:

- зависимые отказы - отказы элемента, обусловленные повреждением или отказом других элементов сложной системы;

- независимые отказы - отказы, не обусловленные отказами других элементов.

По характеру нарушения работоспособности различают сбои и перемежающиеся отказы. Сбоем называется самоустраняющийся отказ, приводящий к кратковременному нарушению работоспособности. Перемежающимся отказом называется многократно возникающий сбой одного и того же характера. Существуют явные (обнаруживаемые) и скрытые (не обнаруживаемые) отказы.

По причинам возникновения отказы подразделяют на:

- конструктивные, возникающие в результате нарушения установленных норм или правил конструирования изделия;

- производственные, возникающие в результате нарушения установленного процесса изготовления или ремонта;

- эксплуатационные, возникающие в результате нарушения правил или условий эксплуатации;

- деградационные, обусловленные процессами старения, изнашивания, коррозии и т.д.

Переход объекта из одного состояния в другое называется событием. Отказ является событием нарушения работоспособности и происходит в результате воздействия на объект различных агрессивных факторов, по большей части носящих случайный характер. Таким образом, отказ является случайным событием со всеми особенностями, присущими случайному событию.

Предельное состояние - состояние системы, при котором его дальнейшая эксплуатация недопустима или нецелесообразна либо восстановление его работоспособного состояния невозможно или нецелесообразно. Система может перейти в предельное состояние, оставаясь работоспособной, если ее дальнейшее использование становится нецелесообразным по требованиям безопасности, экономичности и эффективности.

Задачами исследования систем на надежность являются:

- обоснование количественных требований по надежности к системе или ее составным частям;

- проверка выполнения установленных требований по надежности системы и оценка достигнутого (ожидаемого) уровня;

- сравнительный анализ надежности вариантов схемно-конструктивного построения системы и обоснование выбора рационального варианта;

- обеспечение и повышение надежности;

- разработка методов эксплуатации систем, обеспечивающих их высокую надежность.

Процесс эксплуатации объекта всегда сопровождается изменением показателей, характеризующих ее качество, в результате различного рода повреждений. При этом на множестве состояний, вызванных отказами, могут быть выделены состояния, допускающие выполнение системой заданных функций. Такие состояния называют состояниями способности.

Живучесть - свойство, характеризующее способность системы сохранять свою работоспособность (или восстанавливать данную способность в течение заданного времени) при внешних воздействиях, не предусмотренных условиями эксплуатации (превышающих установленные эксплуатационные уровни, например, при землетрясении, грозовых разрядах и т. п.). Это свойство характеризует способность системы противостоять крупным возмущениям за пределами, установленными для их расчетной области функционирования, не допуская последующего каскадного развития аварийных и катастрофических ситуаций. Если система обладает этим свойством и располагает резервом времени функционирования, то возможно полное или частичное восстановление ее работоспособности. Живучесть системы характеризует ее поведение при внешних воздействиях как в докритической области (до возникновения аварий), так и в закритической (при развитии аварии), когда система функционирует, достигнув предельного состояния. Частным случаем живучести является понятие стойкости. Стойкость - это способность изделия противостоять внешним воздействиям и функционировать в штатном режиме в докритической области. Она характеризует живучесть системы под влиянием внешних ненормативных воздействий (нагрузок). Обычно стойкость связывается с физической природой конкретного повреждающего фактора. В связи с этим используют различные частные характеристики: ударостойкость, радиационная стойкость, термостойкость, электромагнитная стойкость, водостойкость и т. д.

Исследование живучести возможно c помощью вероятностных или детерминированных моделей в рамках механики катастроф. Примером вероятностной модели, описывающей живучесть системы, является модель «нагрузка-прочность». Под действием внешней нагрузки прочность системы уменьшается до тех пор, пока система не выйдет из строя. При этом внешние нагрузки описываются случайной функцией. В рамках механики катастроф исследуются процессы накопления повреждений, достижения предельного состояния. Особое место занимают вопросы, связанные с изучением процесса закритического поведения элементов, которые приводят к авариям, катастрофам и т.д. Переход в аварийное состояние возможен при длительном накоплении повреждений, которые приводят к достижению предельного состояния, или при экстремальных (сверхнормативных) нагрузках.

Характеристиками живучести являются:

- неуязвимость (сохранение работоспособности при получении повреждений от воздействия поражающих факторов);

- адаптивность (свойство системы предотвращать развитие вторичных поражений и формировать состояние способности функционирования на основе остаточного ресурса);

- восстанавливаемость (свойство системы восстанавливать работоспособность в течение допустимого по условиям решения задачи времени за счет внутренних ресурсов).

Основными способами обеспечения живучести являются:

– дублирование, основанное на развитии избыточности элементов назначения ( практическая реализация дублирования элементов в задачах живучести существенно отличается от аналогичных действий при обеспечения надежности системы: отличие заключается в том, что в задачах живучести дублирующий элемент должен быть пространственно удален от основного элемента или, если это невозможно, должен иметь иную защиту от повреждающих факторов);

- выборочная защита элементов системы (в ее структуру вводятся высоконадежные защитные элементы, с помощью которых система обнаруживает приближающиеся изменения рабочих элементов и восстанавливает их);

- автономизация элементов системы путем включения в структуру универсальных по функциональному назначению модулей;

- эшелонирование, предполагающее избыточность на уровне всей системы или важнейших ее подсистем (на практике наиболее часто используется эшелонирование систем на уровне их подсистем)

Показатели живучести системы – это количественные оценки возможности сохранения системой состояния способности после воздействия на ее элементы повреждающих факторов природных катаклизмов или аварийной ситуации. К общим показателям живучести систем относятся следующие:

– вероятность сохранения системой состояния способности или восстановления данного состояния в течение заданного времени;

– вероятность сохранения системой состояния способности.

Для сложных технических систем используют комплексные показатели живучести, характеризующие несколько аспектов этого свойства. К таким показателям относятся: функция потенциальной живучести системы и математическое ожидание уровня качества функционирования систем в условиях деградации .

Опыт эксплуатации различных систем позволил разработать ряд принципов, использование которых обеспечивает повышение живучести:

– элементы системы должны обладать малой структурной значимостью и высокой стойкостью;

– структура системы должна обеспечивать возможно большее или достаточное число состояний способности;

– состояния способности системы должны обеспечиваться возможно меньшим числом элементов.

– различные состояния способности системы должны обеспечиваться различными элементами.

Безопасность - свойство системы при изготовлении и в случае нарушения работоспособного состояния во время эксплуатации не создавать угрозу для жизни и здоровья людей, а также для окружающей среды. Безопасность можно обеспечить различными способами: не допустить развития чрезвычайных ситуаций в системе, не допустить выхода чрезвычайных ситуаций за пределы системы или сводить к минимуму последствия влияния аварий на окружающую среду. Особенностью безопасности является предсказуемость переходов системы в процессе использования ее по назначению в состояния, которые могут привести к последствиям, непоправимым для человека и природной среды. Если отказ произошел в результате явного нарушения правил эксплуатации, то он ничего общего не имеет со свойством надежности, а в определении безопасности подобных ограничений не имеется. При проектировании технических систем обеспечение безопасности реализуется путем конструирования и применения автономных специальных средств защиты, максимально упрощенной и надежной конструкции, минимизации уровня запасенной энергии и вредных веществ, а также ошибок операторов при развитии аварийных ситуаций.

Отказоустойчивость - свойство системы сохранять состояние работоспособности при отказах элементов. Физический смысл свойства отказоустойчивости состоит в сохранении системой качества на заданном уровне или его восстановление в установленное время при отказах элементов, происходящих в расчетных условиях. Отличие данного свойства от живучести заключается в том, что живучесть оценивается в условиях нерасчетных внешних воздействий.

Наиболее универсальной характеристикой сложной технической системы является эффективность.

Эффективность - свойство системы создавать некоторый полезный результат (выходной эффект) в течение периода эксплуатации при определенных условиях. В качестве показателя эффективности системы принимается среднее значение ее выходного эффекта. Выражения для показателей эффективности, как правило, весьма сложны. В процессе разработки, изготовления и эксплуатации используют частные показатели эффективности. При эксплуатации изделия возможны различного вида отказы, приводящие к снижению эффективности. Снижение эффективности из-за отказов определяется надежностью, т.е. надежность является более частной характеристикой, чем эффективность. Изделие, эффективность которого при отказе равна нулю, называется простым. Постепенное снижение эффективности является характерным для сложных изделий. В качестве показателя зачастую принимается отношение эффективности реального изделия к эффективности идеального изделия. Этот показатель носит название коэффициента снижения эффективности или относительной эффективности сложного изделия. Из-за случайного отказа узлов и систем в процессе функционирования коэффициент эффективности (снижения эффективности) будет меняться случайным образом, и для каждого момента времени можно найти значение вероятности того, что коэффициент эффективности превысит требуемое значение

, (4.1)

, (4.1)

где  – коэффициент эффективности;

– коэффициент эффективности;

– предельное значение коэффициента эффективности;

– предельное значение коэффициента эффективности;

– заданное значение вероятности.

– заданное значение вероятности.

Обеспечение надежности

Обеспечение надежности - это комплекс взаимосвязанных организационно-технических мероприятий, проводимых на всех стадиях жизненного цикла технической системы, направленных на достижение и сохранение заданных требований к надежности.

Надежность системы устанавливается и закладывается при ее разработке. При эксплуатации поддерживается тот уровень надежности, который был достигнут при изготовлении, монтаже и наладке системы.

Надежность, которая может быть заложена при проектировании, зависит не только от квалификации и качества работы непосредственных исполнителей, но и от того организационно-технического уровня обеспечения качества, на который вышло предприятие в целом в данный момент. Международной организацией по стандартизации (ИСО) была утверждена серия международных стандартов ИСО9000 - ИСО9004, концентрирующая опыт, накопленный в различных странах. Они приняты в для прямого использования в виде ГОСТов и вместе с рекомендациями по их применению могут быть использованы как методические пособия при разработке, внедрении и совершенствовании систем обеспечения качества продукции предприятия.

Большая роль в обеспечении надёжности отводится разработчику, который:

- закладывает необходимую надежность в техдокументацию;

- предусматривает в ней технические решения и мероприятия, необходимые для обеспечения надежности на всех жизненных циклах системы (перечень таких мероприятий должен быть указан в программе обеспечения надежности, являющейся составной частью проекта);

- должен знать и уметь использовать полный арсенал методов и средств обеспечения надежности для сохранения устойчивости характеристик системы за весь установленный срок службы.

- устанавливает критерии отказов и предельных состояний.

Оценка критичности отказов элементов является составной частью всего комплекса работ, направленных на обеспечение надежности.

Критичность отказа – обобщенная характеристика отказа с учетом вероятности появления и значимости его последствий.

Анализ критичности отказа - процедура, с помощью которой исследуются, оцениваются и ранжируются по критичности возможные отказы, их последствия и причины возникновения.

Критический элемент - элемент, отказ которого практически приводит к отказу системы (составной части) в целом.

Анализ начинается с предположения об отказе элемента безотносительно возможной причины этого отказа. Далее исследуются проявления отказа и их влияние на работу системы в целом. После определения критичности каждого элемента все некритичные элементы из рассмотрения исключаются. Вероятные причины отказа критичных элементов исследуются, и по результатам анализа составляется перечень критических элементов для принятия мер по возможному исключению или предотвращению отказа. В дальнейшем в процессе экспериментальной отработки и эксплуатации, при необходимости, может быть проведен дополнительный анализ возможных отказов с соответствующей корректировкой перечня критичных элементов.

На уровень надёжности большую роль оказывает уровень стандартизации и унификации. Методы обеспечения надежности можно разбить на два класса: общетехнические и специальные. Такое разделение достаточно условно, также как условно разбиение всех методов на группы. Это сделано в целях лучшего овладения методами и более полного их поэтапного использования. Применение каждого из этих методов в отдельности в той или иной степени способствует повышению надежности, но только совокупность различных методов обеспечивает эффективное повышение надежности, т.е. достижение требуемого ее значения при минимальных издержках.

К общетехническому классу методов отнесены такие, которые могут использоваться во всех случаях проектирования систем, независимо от того сформулированы заказчиком или не сформулированы требования по надежности к данной системе. Применение этих методов не приводит к значительному увеличению стоимости системы, ее габаритов, веса, потреблению ею энергии и т.д., однако могут при их применении обеспечить необходимый уровень надежности при небольших дополнительных затратах при проектировании и изготовлении (монтаже). К общетехническим методам, прежде всего, относится группа организационных методов, которые реализуются на начальных этапах разработки и охватывают вопросы, относящиеся к системе в целом. Все они необходимы разработчику системы при составлении ТЗ или согласовании ТЗ, составленного проектировщиком - заказчиком системы.

Специальные методы применяются в том случае, если использованные общетехнические методы не обеспечили предъявленные требования к надежности или же эти методы указаны в ТЗ на разработку системы как обязательные для применения.

Перечень всех мероприятий, проводимых на этапе разработки, указывается в специальном документе - программе обеспечения надежности (ПОН). ПОН является обязательным документом при разработке проектов спецтехники и содержит не только перечни мероприятий по каждой стадии проектирования, но сроки их проведения и конкретных исполнителей. Каждый этап его заканчивается оценкой надежности данного этапа и отчетом о выполнении мероприятий, обозначенных в ПОНе. На основании ПОН разрабатывается план экспериментальной отработки изделия, а его наличие позволяет не только разработчику, но и заказчику-потребителю оценить качество разработки системы и вклад проектировщика в безотказную эксплуатацию системы, уровень работы предприятия-разработчика.

ПОН охватывает и этап эксплуатации. На этапе эксплуатации предусматриваются специальные меры обеспечения надежности.

Программа обеспечения надежности для ответственных устройств издается отдельным документом и включают в себя перечень организационно-технических мероприятий и расчетно-теоретических, исследовательских, экспериментальных и производственных работ, направленных на создание устройств с требуемыми показателями надежности.

Основной задачей программы обеспечения надежности является составление перечня работ и мероприятий, проводимых на всех стадиях создания и эксплуатации устройства с целью достижения требуемого уровня надежности. Программа обеспечения надежности состоит из ряда разделов.

Раздел "Общие положения" содержит:

– основные сведения по назначению и структуре устройства;

– эксплуатационно-технические характеристики;

– номенклатура и количественные значения показателей надежности;

– организационно-технические требования по обеспечению надежности;

– пути обеспечения надежности;

– условия эксплуатации устройства, совокупность внешних действующих факторов;

– перечень научно-технических проблем надежности, которые должны быть решены при создании устройства (основные материалы, отработка новых физических и химических процессов, освоение новой эксплуатационной базы, новой технологии, новых средств контроля и т.д.).

В разделе "Работы и мероприятия по обеспечению надежности" отражены следующие вопросы:

– перечень работ и мероприятий по обеспечению надежности с развертыванием их по стадиям жизненного цикла; ссылки на нормативно-технические и методические документы, используемые при выполнении этих работ; перечень потенциальных источников отказов; перечень подразделений и смежных организаций, которые являются исполнителями работ.

В разделе "Методическое обеспечение" указывается полный перечень руководящих, нормативно-технических и методических документов, которыми следует руководствоваться при выполнении работ и мероприятий. Для документов, разработка которых предусматривается на последующих стадиях, указывается срок разработки, а также, кем разрабатывается, согласовывается и утверждается документ.

В разделе "Порядок контроля выполнения и корректировки программы" содержатся:

– контрольные точки рассмотрения хода выполнения и возможные сроки корректировки программы;

– порядок рассмотрения и согласования отчетных документов и принятия решений о переходе к выполнению последующих задач.

Показатели надежности

Важными характеристиками надежности является критерий и показатель надежности.

Критерием надежности называется признак, по которому оценивается надежность. Выбор критериев зависит от типа изделия, его назначения и требуемой полноты оценки надежности. Следует отметить, что не существует одного обобщенного критерия, который бы полно характеризовал надежность, т.е. только семейство критериев позволяет оценить надежность изделия.

Показатель надежности – количественная характеристика одного или нескольких свойств, составляющих надежность изделия. Иначе показатель надежности – численное значение критерия. Показатели надежности задаются в технических требованиях на изделие, рассчитываются в процессе проектирования, оцениваются в процессе испытаний и эксплуатации.

К показателям надёжности предъявляется ряд требований:

– измеримость – возможность задавать его в количественном виде;

– возможность экспериментальной проверки во время испытаний;

– простота в физическом смысле и естественность с точки зрения оценки выполняемых системой функций;

– общее число показателей, характеризующих систему, должно быть небольшим.

Выбор показателей зависит от виды системы – восстанавливаемая или невосстанавливаемая.

Невосстанавливаемый объект – такой объект, восстановление которого после отказа непосредственно во время функционирования считается полностью невозможным.

Восстанавливаемым объект – это такой объект работа которого после отказа может быть возобновлена после проведения необходимых восстановительных работ.

Показатели надежности представляются в двух формах :

– статистической ( выборочные оценки );

– вероятностной.

Статистические определения (выборочные оценки) показателей получаются по результатам испытаний на надежность. Количественные показатели, определенные для «генеральной совокупности», имеющей неограниченный объем данных о наработке до отказа объекта являются истинными (вероятностными) показателями, поскольку объективно характеризуют случайную величину – наработку до отказа. Показатели, определенные для выборки, и, позволяющие сделать какие-то выводы о случайной величине, являются выборочными (статистическими) оценками. Очевидно, что при достаточно большом числе испытаний (большой выборке) эти оценки приближаются к вероятностным показателям. Вероятностная форма представления показателей удобна при аналитических расчетах, а статистическая – при экспериментальном исследовании надежности.

В зависимости от способа получения показатели подразделяют на:

– расчетные, получаемые расчетными методами;

– экспериментальные, определяемые по данным испытаний;

– эксплуатационные, получаемые по данным эксплуатации.

Различают показатели надежности нормативные и оценочные в зависимости от области использования. Нормативными называют показатели надежности, регламентированные в нормативно-технической или конструкторской документации. К оценочным относят значения показателей надежности объектов, полученных по результатам испытаний или эксплуатации. Показатели надежности можно классифицируются на два основных вида:

– единичный показатель надежности (количественная характеристика одного из свойств надежности);

–комплексный показатель надежности (количественная характеристика нескольких свойств надежности).

Выбор показателей надежности во многом зависит от назначения системы и характера ее функционирования. Они должны достаточно полно описывать свойства надежности системы, быть удобными для аналитического расчета и экспериментальной проверки по результатам испытаний, должны иметь разумный физический смысл и, наконец, допускать возможность перехода к показателям качества и эффективности. Количественная оценка надежности элементов и системы в целом проводится как при помощи единичных показателей надежности (безотказности, восстанавливаемости и долговечности), так и комплексных показателей надежности, определяющих свойства безотказности и восстанавливаемости.

Следует отметить, что на стадии проектирования показатели надежности выступают в качестве характеристик вероятностных моделей проектируемых изделий. Этот этап называется априорным анализом надежности и априори предполагает известными количественные характеристики надежности всех используемых элементов системы. Для элементов, у которых еще нет достаточных количественных характеристик надежности, их задают по аналогии с характеристиками применяющихся аналогичных элементов. Таким образом, априорный анализ базируется на априорных (вероятностных) характеристиках надежности, которые лишь приблизительно отражают действительные процессы в системе. Тем не менее, априорный анализ надежности имеет существенное значение в практике проектирования, так как позволяет на стадии проектирования выявить слабые с точки зрения надежности места в конструкции, принять необходимые меры к их устранению, а так же отвернуть неудовлетворительные варианты построения системы. Таким образом, под анализом надежности системы будем понимать определение конкретных значений показателей надежности (априорный анализ), либо статистических оценок показателей надежности (апостериорный анализ). На стадиях экспериментальной отработки роль показателей надежности выполняют статистические оценки соответствующих вероятностных характеристик. Этот этап называется апостериорным анализом надежности. Его проводят на основании статистической обработки экспериментальных данных о работоспособности и восстанавливаемости систем, полученных в процессе их отработки, испытаний и эксплуатации. Целью таких испытаний является получение оценок показателей надежности системы и ее элементов. Эти оценки получают методами математической статистики по результатам наблюдений. При этом чаще всего предполагают, что результаты наблюдений являются случайными величинами, которые подчиняются определенному распределению с неизвестными параметрами.

Количественные характеристики надежности лежат в основе статистической теории надежности, область применения которой ограничивается изделиями крупносерийного производства. Для изделий единичного и мелкосерийного производства ее применение ограничено, исключением являются изделия, состоящие из компонентов массового производства. Это связано с тем, что статистический подход к исследованию надежности ряда изделий становится практически невозможным ввиду отсутствия данных об отказах из-за высокой надежности изделий или изготовления единичных экземпляров. Другой подход установления количественных характеристик надежности – вероятностно-физический. В этом случае определяются аналитические связи показателей надежности с деградационными процессами, которые приводят к отказам.

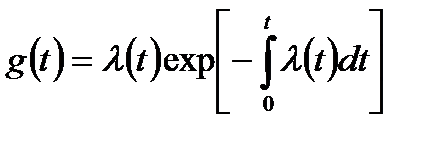

Лекция №5. Элементы теории надежности в технической диагностике. Часть вторая

Безотказность

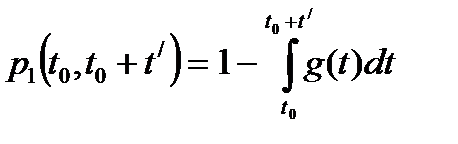

Основными показателями безотказности являются:

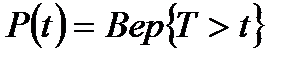

– вероятность безотказной работы  ;

;

– интенсивность отказов  ;

;

– наработка до первого отказа  ;

;

– минимальная наработка до отказа  ;

;

– средняя наработка до отказа  ;

;

– средняя наработка на отказ  ;

;

– гамма-процентная наработка до отказа.

Функция надежности определяет основную количественную характеристику безотказности – вероятность безотказной работы системы (элемента) в течение заданного времени в определенных условиях. Иными словами, это функция, выражающая вероятность того, что в пределах заданного времени  отказа не возникнет

отказа не возникнет

, при

, при  . (5.1)

. (5.1)

Она характеризует надежность системы до первого отказа.

Иногда бывает удобно пользоваться понятием ненадежности, т.е. способности элементов и систем выходить из строя (отказывать). За количественную меру технической ненадежности принимается вероятность выхода из строя элемента (системы) в течение заданного времени в определенных условиях. Иными словами, ненадежность измеряется вероятностью того, что время  безотказной работы элемента или системы будет меньше заданного

безотказной работы элемента или системы будет меньше заданного  :

:

, при

, при  . (5.2)

. (5.2)

Иначе это вероятность отказа – вероятность того, что при определенных условиях эксплуатации в пределах заданной наработки возникнет хотя бы один отказ.

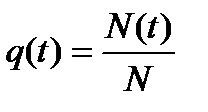

Вероятность отказа по статистическим данным об отказах оценивается выражением

, (5.3)

, (5.3)

где  – число отказавших изделий за время

– число отказавших изделий за время  .

.

Согласно определению ненадежность (вероятность отказа) является функцией распределения времени безотказной работы  элемента (системы), т.е.

элемента (системы), т.е.

. (5.4)

. (5.4)

Отказ и безотказная работа являются событиями несовместными и противоположными и, как известно из теории вероятностей, сумма вероятностей противоположных событий (безотказная работа и отказ) равна единице

. (5.2)

. (5.2)

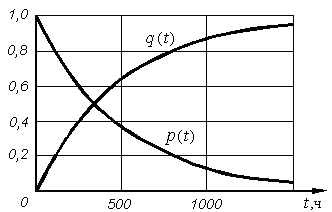

Графики одной из возможных функций надежности  и соответствующей функции

и соответствующей функции  приведены на рис. 5.1.

приведены на рис. 5.1.

Рис. 5.1. Функции надежности  и ненадежности

и ненадежности

технического устройства

Перечислим некоторые очевидные свойства  :

:

–  , т.е. можно рассматривать безотказную работу лишь тех элементов и систем, которые были исправны в момент включения;

, т.е. можно рассматривать безотказную работу лишь тех элементов и систем, которые были исправны в момент включения;

–  является монотонно убывающей функцией времени;

является монотонно убывающей функцией времени;

–  при

при  , т.е. любая система со временем откажет.

, т.е. любая система со временем откажет.

В дальнейшем изложении функция надежности и ненадежности элемента будут обозначаться малыми буквами  и

и  , а те же функции для системы – большими буквами

, а те же функции для системы – большими буквами  и

и  .

.

Вероятность того, что отказ системы произойдет за время, не превышающее заданной величины  , т.е.

, т.е.  определится так

определится так

,

,  . (5.4)

. (5.4)

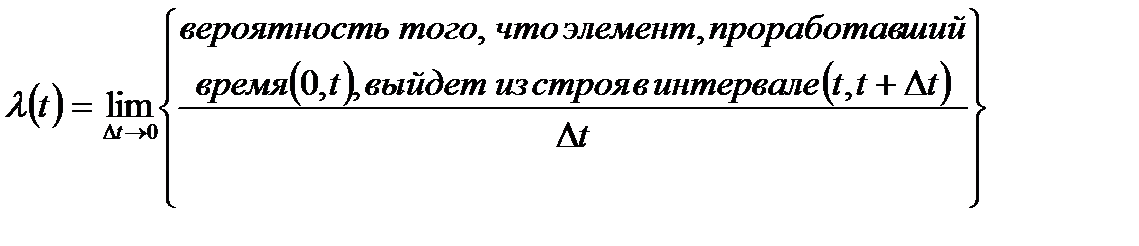

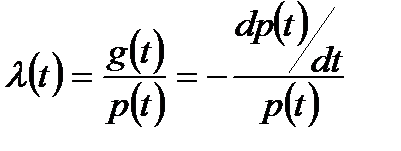

Наряду с этими показателями часто используют ещё другой – интенсивность отказа  , который по информативности эквивалентен предыдущим и представляет собой условную плотность вероятности возникновения отказа системы, определяемую для рассматриваемого момента времени при условии, что до этого момента отказ не возник. В вероятностной трактовке

, который по информативности эквивалентен предыдущим и представляет собой условную плотность вероятности возникновения отказа системы, определяемую для рассматриваемого момента времени при условии, что до этого момента отказ не возник. В вероятностной трактовке

(5.5)

(5.5)

Здесь  плотность распределения наработки до отказа.

плотность распределения наработки до отказа.

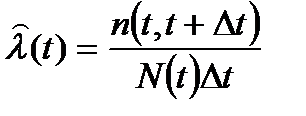

При статистической оценке

, (5.6)

, (5.6)

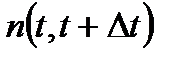

где  – среднее число отказавших систем

– среднее число отказавших систем  в интервале времени

в интервале времени  ;

;

– среднее число работоспособных элементов к моменту времени

– среднее число работоспособных элементов к моменту времени  в интервале

в интервале  .

.

Интенсивность отказа характеризует надежность систем до их полного отказа. Все отказавшие системы в дальнейшем испытании не участвуют. Поэтому её можно использовать лишь при оценке невосстанавливаемых систем, которые не подлежат ремонту.

Статистическая оценка  определится так

определится так

, (5.7)

, (5.7)

где  – общее количество однотипных систем.

– общее количество однотипных систем.

Интенсивность отказов в отличие от плотности распределения вероятностей относится к числу элементов, оставшихся работоспособными, а не к общему числу элементов.

В вероятностной трактовке

и

и

Это означает, что вероятность отказа  за время

за время  равна площади под кривой плотности

равна площади под кривой плотности  в интервале от

в интервале от  до

до  (рис.5.1). Эта площадь возрастает с увеличением времени работы

(рис.5.1). Эта площадь возрастает с увеличением времени работы  , и, следовательно, вероятность отказа также увеличивается со временем.

, и, следовательно, вероятность отказа также увеличивается со временем.

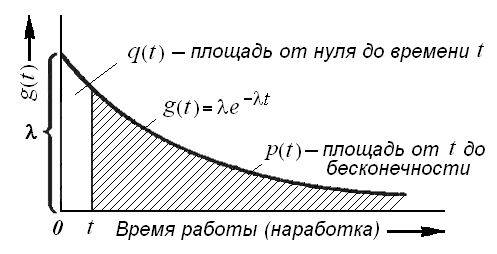

Рис. 5.2. Экспоненциальная функция плотности распределения наработки

Вероятность безотказной работы в функции плотности  выражается зависимостью

выражается зависимостью

(5.8)

(5.8)

Это означает, что вероятность исправной работы уменьшается в соответствии с уменьшением площади под кривой плотности  , как показано на рис. 5.2. Общая площадь под этой кривой независимо от вида распределения всегда равна единице.

, как показано на рис. 5.2. Общая площадь под этой кривой независимо от вида распределения всегда равна единице.

Надежность элемента не всегда удобно характеризовать вероятностью безотказной работы, так как для малых периодов времени работы элементов значения  будут близкими к единице. Например, вероятность безотказной работы конденсатора в течение 1 ч

будут близкими к единице. Например, вероятность безотказной работы конденсатора в течение 1 ч  . Поэтому, наряду с

. Поэтому, наряду с  , используются и другие характеристики надежности, например плотность распределения (плотность вероятности) времени безотказной работы:

, используются и другие характеристики надежности, например плотность распределения (плотность вероятности) времени безотказной работы:

. (5.9)

. (5.9)

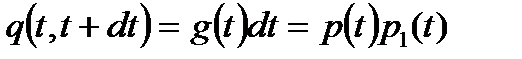

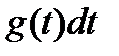

Введем хорошо согласующееся с практикой предположение о том, что вероятность появления  двух и более отказов за бесконечно малый интервал времени

двух и более отказов за бесконечно малый интервал времени  убывает быстрее, чем длина этого интервала. В этом случае

убывает быстрее, чем длина этого интервала. В этом случае  является бесконечно малой более высокого порядка, чем

является бесконечно малой более высокого порядка, чем  . Иными словами, если имеется группа одинаковых элементов, то вероятность того, что в одно и то же мгновение откажут сразу несколько одинаковых элементов, очень мала.

. Иными словами, если имеется группа одинаковых элементов, то вероятность того, что в одно и то же мгновение откажут сразу несколько одинаковых элементов, очень мала.

Таким образом, из рассмотрения исключаются такие явления как катастрофы и стихийные бедствия.

Рассмотрим два смежных интервала времени  и

и  (рис. 5.3).

(рис. 5.3).

Рис.5.3. К выводу формул для вероятности безотказной работы элемента

Для того, чтобы некоторый элемент имел возможность отказать в интервале времени  , он должен исправно работать отрезок времени

, он должен исправно работать отрезок времени  . Поэтому вероятность

. Поэтому вероятность  отказа элемента за время

отказа элемента за время  согласно правилу умножения вероятностей равна:

согласно правилу умножения вероятностей равна:

, (5.10)

, (5.10)

где:  - вероятность безотказной работы элемента в течение времени

- вероятность безотказной работы элемента в течение времени  ;

;

– условная вероятность отказа за время

– условная вероятность отказа за время  , найденная в предположении о том, что он безотказно проработал время

, найденная в предположении о том, что он безотказно проработал время  .

.

Условную вероятность отказа элемента в интервале времени  в предположении его безотказной работы до момента

в предположении его безотказной работы до момента  обычно выражают формулой:

обычно выражают формулой:

, (5.11)

, (5.11)

где величина  интенсивность отказов. Вероятностный смысл этого понятия может быть пояснен следующей формулой:

интенсивность отказов. Вероятностный смысл этого понятия может быть пояснен следующей формулой:

(5.12)

(5.12)

Из (5.10) и (5.11) получаем:

. (5.13)

. (5.13)

Решение уравнения (5.13) при начальном условии  дает для функции надежности элемента формулу:

дает для функции надежности элемента формулу:

. (5.14)

. (5.14)

Это соотношение (5.14) является одним из основных уравнений теории надежности. Введением начального условия  накладывается условие, чтобы к началу рассматриваемого периода эксплуатации элемент был исправным. Тогда выражение

накладывается условие, чтобы к началу рассматриваемого периода эксплуатации элемент был исправным. Тогда выражение  можно записать так

можно записать так

. (5.15)

. (5.15)

Можно, имея кривую  , найти вероятность безотказной работы элемента в течение заданного времени

, найти вероятность безотказной работы элемента в течение заданного времени  или найти с заданной вероятностью

или найти с заданной вероятностью  время безотказной работы элемента.

время безотказной работы элемента.

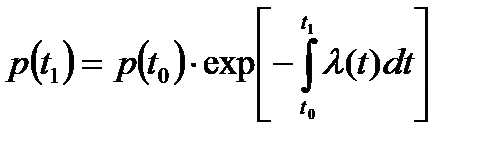

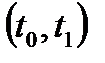

В практических задачах часто бывает необходимо знать вероятность безотказной работы в течение времени  , а не времени

, а не времени  , т.е. становится вопрос о переносе отсчета времени (рис. 5.4)

, т.е. становится вопрос о переносе отсчета времени (рис. 5.4)

Рис. 5.4. Перенос начала времени работы элемента или системы

Для этого случая запишем формулу (5.14) в виде

(5.16)

(5.16)

или

. (5.17)

. (5.17)

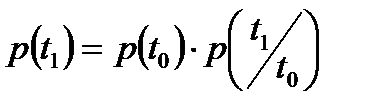

Вместе с тем согласно правилу умножения вероятностей:

, (5.18)

, (5.18)

где  – вероятность безотказной работы элемента в течение времени

– вероятность безотказной работы элемента в течение времени  ;

;

– вероятность безотказной работы элемента в течение времени

– вероятность безотказной работы элемента в течение времени  ;

;

– условная вероятность безотказной работы элемента в течение времени

– условная вероятность безотказной работы элемента в течение времени  , найденная в предположении, что момент времени

, найденная в предположении, что момент времени  элемент был исправен.

элемент был исправен.

Таким образом, условная вероятность безотказной работы в течение времени  элемента, который был исправен к началу этого периода, будет:

элемента, который был исправен к началу этого периода, будет:

. (5.19)

. (5.19)

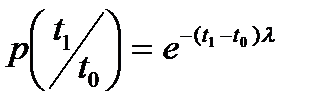

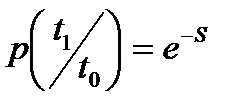

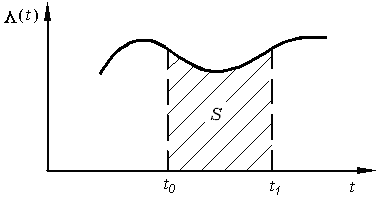

При

, (5.20)

, (5.20)

т.е. при  вероятность безотказной работы в течение интервала времени

вероятность безотказной работы в течение интервала времени  не зависит от того, сколько времени элемент уже проработал.

не зависит от того, сколько времени элемент уже проработал.

Для вычисления вероятности безотказной работы в течение времени  нужно измерить площадь

нужно измерить площадь  под кривой

под кривой  (рис. 5.5) и найти

(рис. 5.5) и найти

. (5.21)

. (5.21)

Рис. 5.5. Вычисление вероятности безотказной работы

При заданной вероятности  сначала находится значение интеграла

сначала находится значение интеграла

. (5.22)

. (5.22)

Затем, имея  по графику

по графику  находится интервал

находится интервал  , при котором площадь под соответствующим участком кривой равна

, при котором площадь под соответствующим участком кривой равна  . Иначе говоря, для определения времени

. Иначе говоря, для определения времени  безотказной работы с заданной величиной

безотказной работы с заданной величиной  , нужно взять

, нужно взять  таким, чтобы площадь под кривой

таким, чтобы площадь под кривой  между

между  и

и  была равна

была равна  (рис. 5.5). Если обозначить заданный интервал времени работы через

(рис. 5.5). Если обозначить заданный интервал времени работы через  , то формулу (5.19) можно записать в виде

, то формулу (5.19) можно записать в виде

. (5.23)

. (5.23)

Часто обозначение момента времени начала периода работы исправного элемента  и штрих при

и штрих при  опускаются. При этом всегда нужно помнить, что в обозначении

опускаются. При этом всегда нужно помнить, что в обозначении  в скобках стоит заданный интервал времени работы, а в обозначении

в скобках стоит заданный интервал времени работы, а в обозначении  в скобках стоит общее время эксплуатации элемента.

в скобках стоит общее время эксплуатации элемента.

При рассмотрении различных вопросов надежности необходимо различать две вероятности:

– апостериорную (условную) вероятность безотказной работы в течение времени  при условии, что элемент не отказал до момента времени

при условии, что элемент не отказал до момента времени  . Эта вероятность вычисляется по формуле (5.23);

. Эта вероятность вычисляется по формуле (5.23);

– априорную вероятность безотказной работы в течение времени  , когда ничего не известно о том, был ли исправным к моменту

, когда ничего не известно о том, был ли исправным к моменту  элемент, выбранный наугад из множества одинаковых. Эта вероятность вычисляется по формуле:

элемент, выбранный наугад из множества одинаковых. Эта вероятность вычисляется по формуле:

. (5.24)

. (5.24)

Различие между интенсивностью отказов  и плотностью распределения времени безотказной работы

и плотностью распределения времени безотказной работы  состоит в следующем. Элемент вероятности

состоит в следующем. Элемент вероятности  характеризует вероятность отказа за время

характеризует вероятность отказа за время  технической системы (элемента), взятого наугад из множества одинаковых технических систем (элементов). При этом неизвестно, исправен ли этот технический элемент к началу интервала (т.е. в момент времени

технической системы (элемента), взятого наугад из множества одинаковых технических систем (элементов). При этом неизвестно, исправен ли этот технический элемент к началу интервала (т.е. в момент времени  ) или отказал до этого момента времени. Элемент условной вероятности

) или отказал до этого момента времени. Элемент условной вероятности  характеризует вероятность отказа за время

характеризует вероятность отказа за время  технической системы (элемента) из множества работоспособных технических систем (элементов) к моменту времени

технической системы (элемента) из множества работоспособных технических систем (элементов) к моменту времени  . Таким образом, при использовании

. Таким образом, при использовании  рассматриваются лишь остающиеся работоспособными в каждый данный момент времени элементы, а отказавшие исключаются из рассмотрения.

рассматриваются лишь остающиеся работоспособными в каждый данный момент времени элементы, а отказавшие исключаются из рассмотрения.

Наработка до первого отказа  – наработка системы от момента вступления в работу до возникновения первого отказа и она представляет собой случайную величину. Распределение случайной величины

– наработка системы от момента вступления в работу до возникновения первого отказа и она представляет собой случайную величину. Распределение случайной величины  задается с помощью функции распределения

задается с помощью функции распределения  (вероятности возникновения отказа), т.е. вероятности того, что отказ произойдет через время, не превышающей заданной величины

(вероятности возникновения отказа), т.е. вероятности того, что отказ произойдет через время, не превышающей заданной величины  , т.е., что

, т.е., что

. (5.25)

. (5.25)

Минимальная наработка – минимальная продолжительность работы системы в заданных режимах и условиях, в течение которой изготовитель гарантирует её работоспособность.

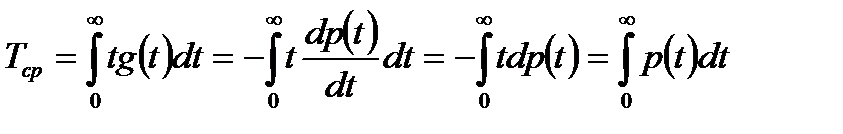

Средняя наработка до отказа (среднее время безотказной работы) – математическое ожидание наработки до первого отказа, которое определяется в вероятностной форме

. (5.26)

. (5.26)

Иначе

. (5.27)

. (5.27)

Отсюда следует, что средняя наработка до отказа равна площади под кривой вероятности безотказной работы. Этот показатель относится к работоспособным изделиям, включенным в работу в нулевой момент времени.

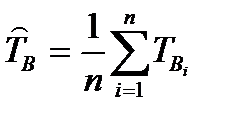

При статистической оценке наработка до отказа однотипных систем равна

, (5.28)

, (5.28)

где  – время исправной работы

– время исправной работы  – й системы;

– й системы;

– число систем, поставленных на испытания.

– число систем, поставленных на испытания.

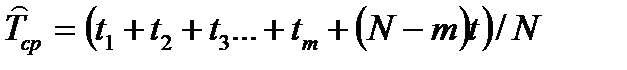

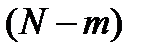

Иногда невозможно осуществить практически испытания всех систем до отказа. В этом случае приближенную оценку средней наработки до отказа можно определить по формуле

, (5.29)

, (5.29)

где  – время работы исправных

– время работы исправных  систем к моменту последнего наблюдаемого отказа или окончания испытаний.

систем к моменту последнего наблюдаемого отказа или окончания испытаний.

Этот показатель является интегральным показателем надежности, характеризующий надежность в течение длительного времени.

Средняя наработка на отказ (среднее время работы между отказами) – это отношение суммарной наработки восстанавливаемого объекта к математическому ожиданию числа отказов в течение этой наработки. Этот показатель относится к восстанавливаемым объектам, при эксплуатации которых допускаются многократно повторяющиеся отказы. Её оценка определяется выражением

, (5.30)

, (5.30)

где  – время исправной работы между

– время исправной работы между  и

и  отказами системы;

отказами системы;

– число отказов системы.

– число отказов системы.

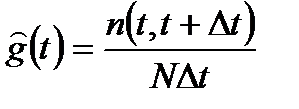

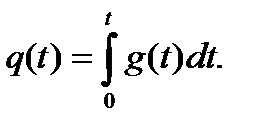

Для восстанавливаемых изделий показателем надежности является параметр потока отказов  – это отношение числа отказавших изделий в единицу времени к числу испытываемых изделий при условии, что все вышедшие из строя изделия заменяются исправными (отремонтированными)

– это отношение числа отказавших изделий в единицу времени к числу испытываемых изделий при условии, что все вышедшие из строя изделия заменяются исправными (отремонтированными)

, (5.31)

, (5.31)

где  – число наблюдаемых систем;

– число наблюдаемых систем;  – число отказов.

– число отказов.

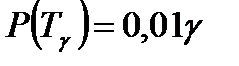

Гамма-процентная наработка до отказа – наработка, в течение которой отказ системы не возникнет с заданной вероятностью  , выраженной в процентах. Этот показатель определяется из уравнения

, выраженной в процентах. Этот показатель определяется из уравнения

, (5.32)

, (5.32)

где  – функция распределения наработки до отказа.

– функция распределения наработки до отказа.

Долговечность

Количественные показатели долговечности восстанавливаемых изделий делятся на два вида.

1. Показатели, связанные со сроком службы изделия:

– срок службы — календарная продолжительность эксплуатации от начала эксплуатации объекта или ее возобновление после ремонта до перехода в предельное состояние;

– средний срок службы — математическое ожидание срока службы;

– срок службы до первого капитального ремонта агрегата или узла – это продолжительность эксплуатации до ремонта, выполняемого для восстановления исправности и полного или близкого к полному восстановления ресурса изделия с заменой или восстановлением любых его частей, включая базовые;

– срок службы между капитальными ремонтами, зависящий преимущественно от качества ремонта, т.е. от того, в какой степени восстановлен их ресурс;

–- суммарный срок службы – это календарная продолжительность работы технической системы от начала эксплуатации до выбраковки с учетом времени работы после ремонта;

– гамма-процентный срок службы — календарная продолжительность эксплуатации, в течение которой объект не достигнет предельного состояния с вероятностью γ, выраженной в процентах.

Показатели долговечности, выраженные в календарном времени работы, позволяют непосредственно использовать их в планировании сроков организации ремонтов, поставки запасных частей, сроков замены оборудования. Недостаток этих показателей заключается в том, что они не позволяют учитывать интенсивность использования оборудования.

2. Показатели, связанные с ресурсом изделия:

– ресурс — суммарная наработка объекта от начала его эксплуатации или ее возобновление после ремонта до перехода в предельное состояние;

– средний ресурс – математическое ожидание ресурса;

– назначенный ресурс – суммарная наработка, при достижении которой эксплуатация объекта должна быть прекращена независимо от его технического состояния;

– гамма-процентный ресурс — суммарная наработка, в течение которой объект не достигнет предельного состояния с заданной вероятностью γ, выраженной в процентах.

Для технических систем в качестве критерия долговечности используют технический ресурс.

В качестве единицы измерения ресурса может быть выбран любой неубывающий параметр, характеризующий продолжительность эксплуатации объекта (для самолетов и авиационных двигателей естественной мерой ресурса служит налет в часах, для автомобилей – пробег в километрах, для прокатных станов – масса прокатанного металл в тоннах). Ресурс будет принимать дискретные значения, если наработку измерять числом производственных циклов.

Средний и  – процентный ресурсы для невосстанавливаемых систем определяются по следующим формулам

– процентный ресурсы для невосстанавливаемых систем определяются по следующим формулам

,

,  . (5.33)

. (5.33)

Наиболее часто в качестве показателя ремонтопригодности применяют среднее время восстановления, однако могут применяться и другие показатели. Обычно этим свойством характеризуются восстанавливаемые системы. Оценка среднего времени восстановления численно равно средней по множеству однотипных элементов (систем) продолжительности восстановления, приходящейся на один элемент (систему):

, (5.34)

, (5.34)

где  – длительность восстановления

– длительность восстановления  – го элемента (системы).

– го элемента (системы).

Для отдельного элемента – под  понимается длительность восстановления после

понимается длительность восстановления после  – го отказа, а под

– го отказа, а под  число отказов данного элемента.

число отказов данного элемента.

В качестве показателя сохраняемости принимается средний срок сохраняемости или гамма-процентный срок сохраняемости.

Лекция №6. Элементы теории надежности в технической диагностике. Часть третья

Дата: 2018-11-18, просмотров: 1646.