Учебное пособие

по дисциплине «Диагностика состояния сварных соединений и конструкций»

Москва

(С) 2015 МГТУ им. Н.Э. БАУМАНА

© Г.А. Бигус, А.Л. Ремизов, А.А. Дерябин

УДК 620.179.17

ББК 22.32

Факультет «Машиностроительные технологии»

Кафедра «Технологии сварки и диагностики»

Рекомендовано Учебно-методической комиссией

Факультета «Машиностроительные технологии»

МГТУ им. Н.Э. Баумана

Рецензенты:

кандидат технических наук Комов М.Е..

кандидат технических наук, доцент Инфимовский Ю.Ю.

Г. А. Бигус

«Диагностика состояния сварных соединений и конструкций. Курс лекций». / Г.А. Бигус, А. Л. Ремизов, А. А. Дерябин. - Москва: Издательство МГТУ им. Н. Э. Баумана, 2015.-260 с.

ISBN

Издание содержит описание физических основ акустико-эмиссионного контроля и вибродиагностки опасных производственных объектов, оценки состояния и составления заключения по экспертизе промышленной безопасности опасных производственных объектов.

Для студентов кафедры «Технологии сварки и диагностики» МГТУ имени Н.Э. Баумана.

УДК 620.179.17

ББК 22.32

ISBN © МГТУ имени Н.Э. Баумана, 2015

© Оформление. Издательство МГТУ имени Н.Э. Баумана, 2015

Оглавление

Оглавление. 3

Словарь учебной дисциплины.. 4

Предисловие. 8

Лекция № 1. Введение. Термины и определения. 9

Лекция № 2. Общие сведения о методах неразрушающего контроля. 18

Лекция №3. Разрушающие и полуразрушающие методы контроля. Дефекты и критерии качества 25

Лекция №4. Элементы теории надежности в технической диагностике. Часть первая. 31

Лекция №5. Элементы теории надежности в технической диагностике. Часть вторая. 46

Лекция №6. Элементы теории надежности в технической диагностике. Часть третья. 57

Лекция №7. Элементы теории надежности в технической диагностике. Часть четвертая. 71

Лекция №8. Элементы теории надежности в технической диагностике. Часть пятая. 87

Лекция №9. Элементы теории надежности в технической диагностике. Часть шестая. 101

Лекция №10. Составление технического задания на диагностику сварной конструкции. 122

Лекция №11. Разработка алгоритмов диагностирования. Часть первая. 129

Лекция № 12. Вибродиагностика. Часть первая. 141

Лекция № 13. Вибродиагностика. Часть вторая. 160

Лекция № 14. Вибродиагностика. Часть третья. 175

Лекция № 15. Вибродиагностика. Вибродатчики. 192

Лекция № 16. Вибродиагностика. Методы испытаний и оборудование. 208

Лекция № 17. Акустическая эмиссия. Физические основы. Часть первая. 225

Лекция № 18. Акустическая эмиссия. Физические основы. Часть вторая. 236

Лекция № 19. Акустическая эмиссия. Обобщенная модель полного сигнала акустической эмиссии. Часть первая. 244

Лекция № 20. Акустическая эмиссия. Аппаратура акустико-эмиссионного контроля. 254

Лекция № 21. Акустическая эмиссия. Акустико-эмиссионные преобразователи и предварительные усилители. 269

Лекция № 22. Акустическая эмиссия. Обработка информации. 276

Лекция № 23. Акустическая эмиссия. Технология акустико-эмиссионного контроля. Часть первая 287

Лекция № 24. Акустическая эмиссия. Технология акустико-эмиссионного контроля. Часть вторая 300

Лекция № 25. Методика проведения экспертизы промышленной безопасности сосудов, работающих под давлением.. 314

Лекция № 26. Методика проведения экспертизы промышленной безопасности трубопроводов 334

Контрольные вопросы.. 353

СПИСОК ЛИТЕРАТУРЫ... 363

Словарь учебной дисциплины

1. Акустическая эмиссия (АЭ) — это явление генерации волн напряжения (упругих волн) при локальной перестройке структуры исследуемых объектов.

2. Акустический шум - случайный процесс, и поэтому при измерении его используют такие же характеристики, как при измерении случайной вибрации.

3. Алгоритм технического диагностирования (контроля технического состояния) (Algorythm of technical diagnosis) по ГОСТ 20911-89 - совокупность предписаний, определяющих последовательность действий при проведении диагностирования (контроля).

4. Анализ критичности отказа — процедура, с помощью которой исследуются, оцениваются и ранжируются по критичности возможные отказы, их последствия и причины возникновения.

5. Безопасность — свойство системы при изготовлении и в случае нарушения работоспособного состояния во время эксплуатации не создавать угрозу для жизни и здоровья людей, а также для окружающей среды.

6. Безотказность — свойство системы непрерывно сохранять работоспособное состояние в течение некоторой наработки.

7. Вибрация — это относительно малые перемещения твердого тела или его точек при механических колебаниях относительно положения равновесия.

8. Виброакустическая диагностика — направление технической диагностики, основанное на использовании в качестве диагностических сигналов механических колебаний деталей и узлов, акустических колебаний в твердых, жидких и газообразных средах.

9. Виброперемещение — перемещение точки или системы под действием вибрации.

10. Виброскорость— скоростью движения точки или системы под действием вибрации.

11. Вибростенд — вибрационная испытательная или калибровочная машина, к рабочей платформе (вибростолу) которой прикрепляются изделия для вибрационных испытаний или датчики виброизмерительной аппаратуры, подвергаемой калибровке (тарированию) или поверке.

12. Дефекты формы сварных швов — это несоответствие конструктивных элементов сварных швов указанным в чертежах.

13. Диагностическая модель - формализованное описание объекта, необходимое для решения задач диагностирования.

14. Длительность импульса – промежуток времени между пересечениями передним и задним фронтами импульса выбранного порога, задаваемого значением порогового напряжения

15. Долговечность — свойство системы сохранять работоспособное состояние до наступления предельного состояния при установленном порядке технического обслуживания и ремонта.

16. Живучесть — свойство, характеризующее способность системы сохранять свою работоспособность (или восстанавливать данную способность в течение заданного времени) при внешних воздействиях, не предусмотренных условиями эксплуатации (превышающих установленные эксплуатационные уровни, например, при землетрясении, грозовых разрядах и т. п.).

17. Исправность — это такое состояние, при котором изделие соответствует всем требованиям, установленным нормативно-технической документацией.

18. Кепстр мощности — неотрицательная функция времени, но в отличие от функции автокорреляции становится отличным от нуля в случаях, когда появляются большие неоднородности функции F(ω).

19. Контролеспособность - свойство изделия обеспечивать достоверную оценку его технического состояния и раннее обнаружение неисправностей и отказов.

20. Критерий отказа — признак или совокупность признаков нарушения работоспособного состояния объекта, установленные в нормативно-технической или конструкторской документации.

21. Критический элемент — элемент, отказ которого практически приводит к отказу системы (составной части) в целом.

22. Критичность отказа — обобщенная характеристика отказа с учетом вероятности появления и значимости его последствий.

23. Максимальная (пиковая) амплитуда — это максимальное отклонение от нулевой точки или от положения равновесия.

24. Математическая модель объекта диагностирования (детерминированная или вероятностная) — описание объекта в исправном и в неисправном его состояниях в виде формальных зависимостей между возможными воздействиями на объект и его реакциями на эти воздействия.

25. Микрофон — электроакустический преобразователь, с помощью которого акустические колебания в воздушной среде преобразуют в электрический сигнал.

26. Надежность — свойство системы сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования.

27. Наработка — продолжительность работы системы, выраженная в единицах времени, циклах переключения или других единицах в зависимости от вида и назначения системы.

28. Начало импульса — пересечение порога передним фронтом.

29. Невосстанавливаемый объект — это объект, восстановление которого после отказа непосредственно во время функционирования считается полностью невозможным.

30. Неразрушающий контроль (НК) – комплекс мероприятий, направленных на определение степени поврежденности и оценки оставшегося ресурса работы технических средств без вывода этих средств из эксплуатации и нарушения их целостности.

31. Нестационарные вибросигналы — сигналы, у которых амплитудные и частотные параметры меняются со временем

32. Обеспечение надежности — это комплекс взаимосвязанных организационно- технических мероприятий, проводимых на всех стадиях жизненного цикла технической системы, направленных на достижение и сохранение заданных требований к надежности.

33. Окончание импульса — пересечение порога задним фронтом (на спаде импульса).

34. Отказ — событие, заключающееся в нарушении работоспособного состояния системы.

35. Отказоустойчивость — свойство системы сохранять состояние работоспособности при отказах элементов.

36. Переходной вибросигнал — сигнал, начинающийся и заканчивающийся на нулевом уровне и длящийся конечное время.

37. Периодическая вибрация - колебательный процесс, в котором значения колебательной величины повторяются через одинаковые промежутки времени в той же последовательности.

38. Показатели живучести системы — это количественные оценки возможности сохранения системой состояния способности после воздействия на ее элементы повреждающих факторов природных катаклизмов или аварийной ситуации.

39. Показатель надежности — количественная характеристика одного или нескольких свойств, составляющих надежность изделия

40 Предельное состояние — состояние системы, при котором его дальнейшая эксплуатация недопустима или нецелесообразна либо восстановление его работоспособного состояния невозможно или нецелесообразно.

41. Работоспособное состояние — состояние системы, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и конструкторской документации.

42. Размах (peak-to-peak) — это разница между положительным и отрицательным пиками.

43. Ремонтопригодность — свойство системы, заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта.

44. Ресурсный отказ — отказ, в результате которого объект достигает предельного состояния.

45. Система - совокупность совместно действующих элементов и связей между ними, предназначенных для выполнения определенных заданных функций.

46. Сохраняемость — свойство системы сохранять в заданных пределах значения параметров, характеризующих способность объекта выполнять требуемые функции, в течение хранения и транспортировки.

47. Техническая диагностика (ТД) — это область знаний, охватывающая теорию, методы и средства, определяющие техническое состояние объекта (ТС).

48. Экспертиза промышленной безопасности - оценка соответствия объекта экспертизы предъявляемым к нему требованиям промышленной безопасности, результатом которой является заключение.

49. Элемент — это часть системы, отдельные компоненты которой не представляют самостоятельного интереса в рамках конкретного рассмотрения.

50. Эффективность — свойство системы создавать некоторый полезный результат (выходной эффект) в течение периода эксплуатации при определенных условиях.

Предисловие

Темп развития современной жизни человечества заставляет строить и эксплуатировать все белее сложные, а самое главное, все более опасные для самой жизни объекты и технические средства, обслуживающие людей. К таким опасным объектам можно отнести атомные электростанции, аммиачно-холодильные установки, системы транспортировки нефти и газа, авиация и космонавтика. Аварии на подобных объектах приводят не только к материальным, но и к человеческим потерям.

Для предотвращения аварий и техногенных катастроф проводят диагностику состояния сварных соединений и конструкций в целом, что позволяет оценивать остаточный ресурс опасных производственных объектов.

Целью курса лекций является получения студентами теоретических знаний по проведению диагностических работ, акустико-эмиссионного метода контроля и вибродиагностики, получение навыков разработки программ работ по экспертизе промышленной безопасности опасных производственных объектов и оценки их состояния.

Лекция № 1. Введение. Термины и определения

Современное производство, к сожалению, не может пока полностью избежать крупных производственных аварий. Для борьбы с ними необходимо соблюдение ряда специальных обязательных правил. В Российской федерации деятельность по защите жизненно важных интересов личности и общества от аварий на опасных производственных объектах и последствий указанных аварий называется "промышленной безопасностью". Условия, запреты, ограничения и другие обязательные требования, обязательные для исполнения на опасных производственных объектах, регулируются Федеральным законом от 21 июля 1997 г. № 116-ФЗ «О промышленной безопасности опасных производственных объектов». К категории опасных производственных объектов относятся объекты, на которых:

1) получаются, используются, перерабатываются, образуются, хранятся, транспортируются, уничтожаются опасные вещества следующих видов:

а) воспламеняющиеся вещества газы, которые при нормальном давлении и в смеси с воздухом становятся воспламеняющимися и температура кипения которых при нормальном давлении составляет 20 градусов Цельсия или ниже;

б) окисляющие вещества — вещества, поддерживающие горение, вызывающие воспламенение и (или) способствующие воспламенению других веществ в результате окислительно-восстановительной экзотермической реакции;

в) горючие вещества — жидкости, газы, способные самовозгораться, а также возгораться от источника зажигания и самостоятельно гореть после его удаления;

г) взрывчатые вещества — вещества, которые при определенных видах внешнего воздействия способны на очень быстрое самораспространяющееся химическое превращение с выделением тепла и образованием газов;

д) токсичные вещества — вещества, способные при воздействии на живые организмы приводить к их гибели и имеющие следующие характеристики:

— средняя смертельная доза при введении в желудок от 15 миллиграммов на килограмм до 200 миллиграммов на килограмм включительно;

— средняя смертельная доза при нанесении на кожу от 50 миллиграммов на килограмм до 400 миллиграммов на килограмм включительно;

— средняя смертельная концентрация в воздухе от 0,5 миллиграмма на литр до 2 миллиграммов на литр включительно;

е) высокотоксичные вещества — вещества, способные при воздействии на живые организмы приводить к их гибели и имеющие следующие характеристики:

— средняя смертельная доза при введении в желудок не более 15 миллиграммов на

килограмм;

— средняя смертельная доза при нанесении на кожу не более 50 миллиграммов на

килограмм;

— средняя смертельная концентрация в воздухе не более 0,5 миллиграмма на литр;

ж) вещества, представляющие опасность для окружающей среды, — вещества, характеризующиеся в водной среде следующими показателями острой токсичности:

— средняя смертельная доза при ингаляционном воздействии на рыбу в течение 96 часов не более 10 миллиграммов на литр;

— средняя концентрация яда, вызывающая определенный эффект при воздействии на дафнии в течение 48 часов, не более 10 миллиграммов на литр;

— средняя ингибирующая концентрация при воздействии на водоросли в течение 72 часов не более 10 миллиграммов на литр;

2) используется оборудование, работающее под избыточным давлением более 0,07 МПа:

а) пара, газа (в газообразном, сжиженном состоянии);

б) воды при температуре нагрева более  ;

;

в) иных жидкостей при температуре, превышающей температуру их кипения при

избыточном давлении 0,07 МПа;

3) используются стационарно установленные грузоподъемные механизмы (за исключением лифтов, подъемных платформ для инвалидов), эскалаторы в метрополитенах, канатные дороги, фуникулеры;

4) получаются, транспортируются, используются расплавы черных и цветных металлов, сплавы на основе этих расплавов с применением оборудования, рассчитанного на максимальное количество расплава 500 килограммов и более;

5) ведутся горные работы (за исключением добычи общераспространенных полезных ископаемых и разработки россыпных месторождений полезных ископаемых, осуществляемых открытым способом без применения взрывных работ), работы по обогащению полезных ископаемых;

6) осуществляется хранение или переработка растительного сырья, в процессе которых образуются взрывоопасные пылевоздушные смеси, способные самовозгораться, возгораться от источника зажигания и самостоятельно гореть после его удаления, а также осуществляется хранение зерна, продуктов его переработки и комбикормового сырья, склонных к самосогреванию и самовозгоранию.

На территории России в настоящее время насчитывается около 100 тыс. опасных производственных объектов. В нефтяной и газовой промышленности эксплуатируется 150 тыс. км магистральных газопроводов и 50 тыс. км магистральных нефтепроводов. Протяженность водопроводных и канализационных сетей составляет 270 тыс. км, в стране эксплуатируется 40 тыс. различных резервуаров, 22 тыс. городских мостов и путепроводов. Общей тенденцией является устаревание производственных фондов. В сложившейся ситуации объективная информация о техническом состоянии технических устройств и сооружений на опасных производственных объектах является необходимым условием для принятия решения о возможности их дальнейшей эксплуатации. Настоящая книга посвящена описанию различных методов и подходов при проведении технического диагностирования и может быть полезна при разработке как программы диагностирования, так и обоснования безопасности опасного производственного объекта.

Термин «диагностика» происходит от греческого слова «диагнозис», что означает распознавание, определение. В процессе диагностики устанавливается диагноз, т. е. определяется состояние объекта (техническая диагностика). ГОСТ 20911-89 предусматривает использование двух терминов: «техническое диагностирование» и «контроль технического состояния». Термин «техническое диагностирование» применяют, когда решаемыми задачами технического диагностирования или основной задачей являются поиск места и определение причин отказа. Термин «контроль технического состояния» применяют, когда основной задачей технического диагностирования является определение вида технического состояния.

Согласно ГОСТ 20911-89 техническая диагностика (ТД) — это область знаний, охватывающая теорию, методы и средства, определяющие техническое состояние объекта (ТС). Под ТС принимается состояние, которое характеризуется в определенный момент времени, при определенных условиях внешней среды, значениями параметров, установленных технической документацией на объект. Различают следующие виды ТС, характеризуемые значением параметров объекта в заданный момент времени:

— исправное — объект соответствует всем требованиям нормативно-технической и (или) конструкторской документации;

— неисправное — объект не соответствует хотя бы одному из требований нормативно-технической и (или) конструкторской документации;

— работоспособное — значения всех параметров, характеризующих способность объекта выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской документации;

— неработоспособное — значение хотя бы одного параметра, характеризующего способность объекта выполнять заданные функции, не соответствует требованиям нормативно-технической и (или) конструкторской документации;

— предельное — дальнейшая эксплуатация объекта технически невозможна или нецелесообразна из-за несоответствия требованиям безопасности или неустранимого снижения эффективности работы.

Понятие «исправное состояние» шире, чем понятие «работоспособное состояние». Если объект исправен, он обязательно работоспособен, но работоспособный объект может быть неисправным, так как некоторые неисправности могут быть несущественными, не нарушающими нормальное функционирование объекта.

Для сложных объектов, в частности, для магистральных трубопроводов, допускается более глубокая классификация работоспособных состояний с выделением частично работоспособного (частично неработоспособного) состояния, при котором объект способен частично выполнять заданные функции.

Примером частично работоспособного состояния служит такое состояние линейной части магистральных трубопроводов, при котором участок способен выполнять требуемые функции по перекачке технологической среды с пониженными показателями, в частности, с пониженной производительностью при снижении допускаемого давления (РД 51-4.2-003-97).

Техническое состояние объекта не постоянно. Оно может меняться за время эксплуатации под воздействием климатических условий, рабочей среды, излучения, статических и динамических нагрузок, деградации свойств материалов со временем, в ходе операций изготовления, настройки и ремонтов объекта ТД. Об изменении ТС объекта судят по изменению значений параметров, позволяющих определить ТС объекта без остановки его эксплуатации либо без демонтажа и разборки объекта на элементарные узлы после вывода его из эксплуатации. Техническую диагностику иногда называют безразборной диагностикой, т. е. диагностикой, осуществляемой без разборки изделия.

Анализ состояния проводится в условиях эксплуатации, при которых получение информации крайне затруднено. Часто не представляется возможным по имеющейся информации сделать однозначное заключение и приходится использовать статистические методы. Основное назначение технической диагностики состоит в повышении надежности объектов на этапе их производства, эксплуатации и хранения.

Целью технической диагностики изделий является поддержание установленного уровня надежности, обеспечение требований безопасности и эффективности использования изделий.

Основной задачей технической диагностики является распознавание состояния технической системы в условиях ограниченной информации. Теоретическим фундаментом для решения основной задачи технической диагностики следует считать общую теорию распознавания образов, алгоритмы распознавания применительно к задачам диагностики, которые обычно рассматриваются как задачи классификации. Алгоритмы распознавания в технической диагностике частично основываются на диагностических моделях, устанавливающих связь между состояниями технической системы и их отображениями в пространстве диагностических сигналов. Важной частью проблемы распознавания являются правила принятия решений (решающие правила). Многие задачи, решаемые технической диагностикой, являются смежными с задачами других научных дисциплин: классификация, принятие решений (техническая кибернетика).

Кроме основной задачи можно выделить ряд других, которые решаются при проведении ТД:

— определение вида ТС объекта (работоспособен, требует ремонта, возможна эксплуатация при пониженных рабочих условиях, эксплуатация невозможна);

— обнаружение дефектов и несоответствий, установление причин их появления и на этой основе определение технического состояния оборудования;

— установление рабочих параметров, при которых возможна дальнейшая эксплуатация объекта диагностирования (ОД);

— проведение оценки остаточного ресурса до достижения ОД одного из предельных состояний;

— установление технического состояния ОД в прошлом (в случае возникновения аварии, разрушения и т. п.);

— прогнозирование технического состояния и остаточного ресурса (определение с заданной вероятностью интервала времени, в течение которого сохранится работоспособное состояние оборудования).

Исходя из этих задач, можно сказать, что техническая диагностика — научно-техническая дисциплина, изучающая и устанавливающая признаки дефектов технических объектов, а также методы и средства обнаружения и поиска (указания местоположения) дефектов. Под дефектом понимают любое несоответствие свойств объекта заданным, требуемым или ожидаемым. Обнаружение дефекта есть установление факта его наличия или отсутствия в объекте. Поиск дефекта заключается в указании с определенной точностью его местоположения в объекте. Для решения этих задач требуется организация эффективной проверки исправности, работоспособности, правильности функционирования технических объектов (деталей, элементов, узлов, блоков, заготовок, устройств, изделий, агрегатов, систем, а также процессов передачи, обработки и хранения материи, энергии и информации), т. е. организация процессов диагностирования технического состояния объектов при их изготовлении и эксплуатации, в том числе во время, до и после применения по назначению, при профилактике, ремонте и хранении.

Процессы обнаружения и поиска дефектов являются процессами определения технического состояния объекта и объединяются общим термином «диагностирование». Диагностирование — одна из важных мер обеспечения и поддержания надежности технических объектов.

Разработка и создание систем диагностирования включают: изучение объекта, его возможных дефектов и их признаков; составление математических моделей (формализованного описания) исправного (работоспособного) объекта и того же объекта в неисправных состояниях; построение алгоритмов диагностирования; отладку и опробование системы. При исследовании объектов большое значение имеет их классификация по различным признакам, например, по характеру изменения значений параметров, по виду потребляемой энергии и т. п. Изучение дефектов проводится с целью определения их природы, причин и вероятностей возникновения, физических условий их проявления, условий обнаружения и т. п. Математическая модель объекта диагностирования (детерминированная или вероятностная) — описание объекта в исправном и в неисправном его состояниях в виде формальных зависимостей между возможными воздействиями на объект и его реакциями на эти воздействия. Модели (даже исправных объектов), используемые при диагностировании, могут отличаться от моделей, используемых при проектировании тех же объектов. Например, для диагностирования технического состояния шумящих объектов моделями могут служить кривые шума или вибрации (при так называемых акустических методах), а в микроэлектронной технологии или в сварочном производстве — изображения объектов в рентгеновских лучах (при неразрушающем контроле).

Диагностирование осуществляется либо человеком непосредственно (например, внешним осмотром, «на слух»), либо при помощи аппаратуры. Взаимодействуя между собой, объект и средства реализуют некоторый алгоритм диагностирования. Результатом является заключение о техническом состоянии объекта — технический диагноз. Алгоритм диагностирования предусматривает выполнение некоторой условной или безусловной последовательности определенных экспериментов с объектом. Эксперимент характеризуется тестовым или рабочим воздействием и составом контролируемых признаков, определяющих реакцию объекта на воздействие. Различают алгоритмы проверки и алгоритмы поиска. Алгоритмы проверки позволяют обнаружить наличие дефектов, нарушающих исправность объекта, его работоспособность или правильность функционирования. По результатам экспериментов, проведенных в соответствии с алгоритмом поиска, можно указать, какой дефект или группа дефектов (из числа рассматриваемых) имеются в объекте.

С формальной точки зрения можно выделить три типа задач диагностирования.

Первый тип — это задачи определения технического состояния, в котором находится объект в настоящий момент времени (техническая диагностика).

Второй тип — это предсказание технического состояния, в котором объект окажется в некоторый будущий момент времени (техническая прогностика).

К задачам технической прогностики относятся, например, задачи, связанные с определением срока службы объекта или с назначением периодичности его профилактических проверок и ремонтов. Эти задачи решаются путем определения возможных или вероятных эволюций состояния объекта, начинающихся в настоящий момент времени. Решение задач прогнозирования весьма важно, в частности, для организации технического обслуживания объектов по состоянию (вместо обслуживания по ресурсу). Непосредственное перенесение методов решения задач диагностирования на задачи прогнозирования невозможно из-за различия моделей, с которыми приходится работать: при диагностировании моделью обычно является описание объекта, в то время как при прогнозировании необходима модель процесса эволюции технических характеристик объекта во времени.

Третий тип — определение технического состояния объекта в некоторый момент в прошлом (задачи технической генетики). Задачи технической генетики возникают, например, в связи с расследованием аварий и их причин, когда техническое состояние объекта в рассматриваемое время отличается от состояния, в котором он был в прошлом, в результате появления первопричины, вызвавшей аварию. Эти задачи решаются путем определения вероятных предысторий, ведущих в настоящее состояние объекта.

Широко используемыми понятиями в технической диагностике являются:

— работоспособность;

— контролеспособность.

Понятие работоспособного технического состояния объекта является важным на этапе эксплуатации. Объект работоспособен, если он может выполнять все заданные функции с сохранением значений заданных параметров (признаков) в требуемых пределах. Требования, которым должен удовлетворять изготовленный (новый) или эксплуатируемый объект, определяются соответствующей нормативно-технической документацией. Объект, удовлетворяющий всем требованиям нормативно-технической документации, является исправным (или говорят, что он находится в исправном техническом состоянии).

В стандартах в области технической диагностики понятие работоспособное состояние подразумевает состояние объекта, при котором значение всех параметров, характеризующих способность выполнять заданные функции, соответствует требованиям нормативно-технической и конструкторской документации.

Работоспособность потенциально опасных объектов может определяться совокупностью следующих основных характеристик:

— геометрическими и механическими характеристиками конструктивных элементов;

— физико-химическими свойствами обрабатываемого продукта (рабочей среды в объекте);

— действующими нагрузками (внутренними или внешними), т. е. напряженно-деформированным состоянием конструктивных элементов.

Для сосудов и аппаратов в соответствии с требованиями Правил Госгортехнадзора и ОСТ 26-291 для статических условий нагружения оборудование считается работоспособным, если его основные несущие элементы имеют запасы прочности не ниже установленных по ГОСТ 14249-89:

— запас по пределу текучести;

— запас по пределу текучести;

— запас по пределу прочности;

— запас по пределу прочности;

— запас по пределу длительной прочности;

— запас по пределу длительной прочности;

— запас по пределу ползучести.

— запас по пределу ползучести.

Исходными данными для расчета являются:

— предел текучести  ;

;

— временное сопротивление σв металла, определяемое по результатам испытаний образцов на растяжение, вырезанных из рассматриваемого конструктивного элемента обследуемого аппарата или сосуда;

— толщина стенки элемента до начала эксплуатации  и фактическая

и фактическая

— диаметр по серединной поверхности и др.

В результате расчетов определяется значение действующего рабочего окружного напряжения. Допускаемое напряжение с учетом рабочих условий и материального исполнения обследуемого аппарата выбирается в соответствии с требованиями ГОСТ 14249-89. За предельное состояние оборудования принимается условие, при котором окружные напряжения достигают допускаемых в соответствии с требованиями на расчеты сосудов и аппаратов, которые определяются по ГОСТ 14249-89.

Для поддержания технического состояния объекта необходимо контролировать все указанные выше характеристики и параметры, периодически проводить техническое освидетельствование, а для длительно проработавших изделий (при истечении расчетного срока службы изделия) проводить экспертное техническое диагностирование для установления расчетного ресурса безопасной работы, ремонтно-профилактическими методами обеспечивать необходимые запасы по прочности и долговечности конструктивных элементов аппарата. Успешное решение этой задачи в большой мере зависит от такого свойства объекта, как контролеспособность.

Контролеспособностью называется свойство изделия обеспечивать достоверную оценку его технического состояния и раннее обнаружение неисправностей и отказов. Контролеспособность создается конструкцией изделия и принятой системой технической диагностики. Важной задачей теории контролеспособности является изучение средств и методов получения диагностической информации. В сложных технических системах используется автоматизированный контроль состояния, которым предусматривается обработка диагностической информации и формирование управляющих сигналов. Методы проектирования автоматизированных систем контроля составляют одно из направлений теории контролеспособности. Наконец, очень важные задачи теории контролеспособности связаны с разработкой алгоритмов поиска неисправностей, разработкой диагностических тестов, минимизацией процесса установления диагноза.

Для осуществления ТД необходимо: установить показатели и характеристики диагностирования; обеспечить способность объекта к техническому диагностированию (остановка, охлаждение, снятие изоляции, футеровки, проведение зачистки и т. п.); разработать или иметь диагностическое обеспечение предстоящей работы на объекте.

Диагностическое обеспечение объекта должно включать:

— номенклатуру диагностических параметров и их характеристики;

— методы, обеспечивающие измерения диагностических параметров (разрушающие, полуразрушающие, неразрушающие методы контроля);

— аппаратно-программные средства ТД;

— правила диагностирования (методики, указания, рабочие документы и т. п.);

— алгоритм диагностирования и правила принятия решений.

Лекция № 2. Общие сведения о методах неразрушающего контроля

Неразрушающий контроль (НК) – комплекс мероприятий, направленных на определение степени поврежденности и оценки оставшегося ресурса работы технических средств без вывода этих средств из эксплуатации и нарушения их целостности.

Согласно [1-14], неразрушающий контроль в зависимости от физических явлений, положенных в его основу, подразделяется на виды:

- акустический;

- магнитный;

- электрический;

- вихретоковый;

- радиоволновой;

- тепловой;

- оптический;

- радиационный;

- проникающими веществами;

- течеискание.

Методы каждого вида неразрушающего контроля классифицируются по следующим признакам:

- характеру взаимодействия физических полей или веществ с контролируемым объектом;

- первичным информативным параметрам;

- способам получения первичной информации.

Радиоволновый метод неразрушающего контроля основан на регистрации изменений параметров электромагнитных волн радиодиапазона, взаимодействующих с объектом контроля. Обычно используются волны сверхвысокочастотного (СВЧ) диапазона с длиной от 1мм до100 мм. Контролируют изделия из материалов, где радиоволны не очень сильно затухают: диэлектрики (пластмассы, керамика, стекловолокно), магнитодиэлектрики (ферриты), полупроводники, тонкостенные металлические объекты. По характеру взаимодействия с объектом контроля (ОК) различают методы прошедшего, отраженного, рассеянного излучения и резонансный. При использовании этого вида контроля наличие дефектов в исследуемых изделиях приводит к появлению дополнительных отражений электромагнитного поля, которые изменяют интерференционную картину и вызывают дополнительные потери энергии. Этот метод применяется в дефектоскопии диэлектриков, а также при исследовании состояния поверхности проводящих тел. Недостатком СВЧ метода является сравнительно низкая разрешающая способность устройств, реализующих этот метод, обусловленная малой глубиной проникновения радиоволн в металлы.

Тепловой метод НК основан на регистрации изменений тепловых или температурных полей контролируемых объектов. Он применим к объектам из любых материалов. Распределение температур в изделии зависит от его свойств: геометрических параметров, химического состава, наличия дефектов и других. По характеру взаимодействия теплового поля с ОК различают методы: пассивный (на объект не воздействуют внешним источником энергии) и активный (объект нагревают или охлаждают от внешнего источника). Недостатком этого метода контроля является необходимость использования контактных устройств, что затрудняет процессы автоматизации при непрерывных измерениях и контроле движущихся объектов. При бесконтактных измерениях возникают достаточно жесткие требования к чистоте окружающей среды.

Оптический НК основан на наблюдении или регистрации параметров оптического излучения, взаимодействующего с ОК. Это взаимодействие связано с поглощением, отражением, рассеиванием, дисперсией, поляризацией и др. оптическими эффектами. Данный метод применяют для измерения геометрических параметров изделий, контроля состояния поверхности и обнаружения поверхностных дефектов. Оптические методы имеют очень широкое применение благодаря большому разнообразию способов получения первичной информации. Возможность их применения для наружного контроля не зависит от материала объекта. Оптические методы широко применяют для контроля прозрачных объектов. В них обнаруживают макро- и микродефекты, структурные неоднородности, внутренние напряжения. Недостатками оптических методов являются узкий диапазон контролируемых параметров, жесткие требования к состоянию окружающей среды и чистоте поверхности изделия.

Радиационный НК основан на регистрации и анализе проникающего ионизирующего излучения после взаимодействия его с ОК (рис. 1). В зависимости от природы ионизирующего излучения вид контроля подразделяют на подвиды: рентгеновский, гамма-, бета- (поток электронов), нейтронный. Наиболее широко используют для контроля рентгеновское и гамма излучения. Их можно использовать для контроля объектов из самых различных материалов, подбирая благоприятный частотный диапазон. Эти методы в основном применяются в дефектоскопии, измерении геометрических и структурных особенностей материалов. К недостаткам данных методов относятся повышенные требования к технике безопасности, сложность, дороговизна и громоздкость аппаратуры, а также ограничения, связанные со сравнительно небольшими толщинами ОК.

Рис. 1 Схема просвечивания изделия рентгеновским или g-излучением:

1 – источник, 2 – контролируемый объект, 3 – раковина,

4 – шлаковое включение, 5 – эпюра интенсивности излучения за объектом

Акустический НК основан на регистрации параметров упругих волн, возникающих или возбуждаемых в объекте. Чаще всего используют упругие волны ультразвукового диапазона (с частотой колебаний выше 20 кГц). Этот метод также называют ультразвуковым. Главная отличительная особенность данного метода состоит в том, что в нем применяют и регистрируют не электромагнитные, а упругие волны, параметры которых тесно связаны с такими свойствами материалов, как упругость, плотность, анизотропия (неравномерность свойств по различным направлениям) и др.

Акустические свойства твердых материалов и воздуха настолько сильно отличаются, что акустические волны отражаются от тончайших зазоров (трещин, непроваров) шириной  мм. Этот вид контроля применим ко всем материалам, достаточно хорошо проводящим акустические волны: металлам, пластмассам, керамике, бетону и т.д. Колебания в исследуемый объект вводятся в импульсном или непрерывном режимах с помощью пьезоэлектрического преобразователя сухим контактным, контактным через жидкую среду или бесконтактным способом через воздушный зазор с помощью электромагнитно-акустического преобразователя. С помощью акустических методов измеряют толщины стенок изделий, выявляют разнообразные дефекты и неоднородности структуры, определяют геометрические характеристики изделий. Эти методы имеют следующие недостатки: необходимость акустического контакта преобразователя с ОК, повышенные требования к чистоте поверхности изделия, влияние сторонних шумов на результаты измерений, воздействие температуры изделия и др. Все эти недостатки приводят к возрастанию погрешностей измерения.

мм. Этот вид контроля применим ко всем материалам, достаточно хорошо проводящим акустические волны: металлам, пластмассам, керамике, бетону и т.д. Колебания в исследуемый объект вводятся в импульсном или непрерывном режимах с помощью пьезоэлектрического преобразователя сухим контактным, контактным через жидкую среду или бесконтактным способом через воздушный зазор с помощью электромагнитно-акустического преобразователя. С помощью акустических методов измеряют толщины стенок изделий, выявляют разнообразные дефекты и неоднородности структуры, определяют геометрические характеристики изделий. Эти методы имеют следующие недостатки: необходимость акустического контакта преобразователя с ОК, повышенные требования к чистоте поверхности изделия, влияние сторонних шумов на результаты измерений, воздействие температуры изделия и др. Все эти недостатки приводят к возрастанию погрешностей измерения.

Среди разнообразных акустических методов можно выделить следующие:

- топографический метод, который основан на возбуждении в исследуемом изделии мощных изгибных колебаний заданной или меняющейся частоты с одновременной визуализацией картины колебаний контролируемой поверхности путем нанесения на нее тонкодисперсного порошка;

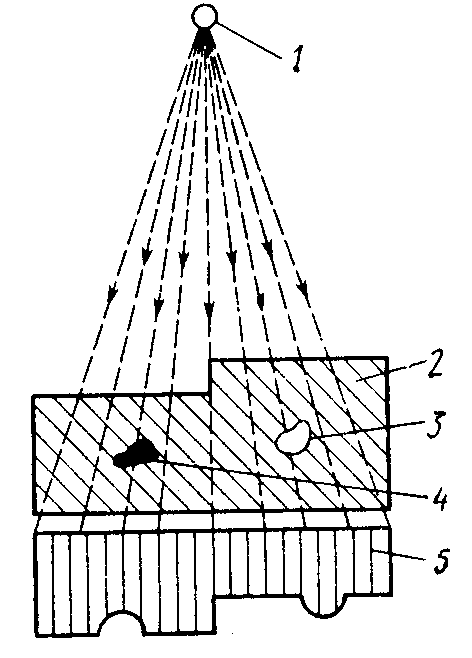

- импульсный эхо-метод, основанный на посылке коротких ультразвуковых импульсов и отражении их от поверхности дефекта (рис. 2);

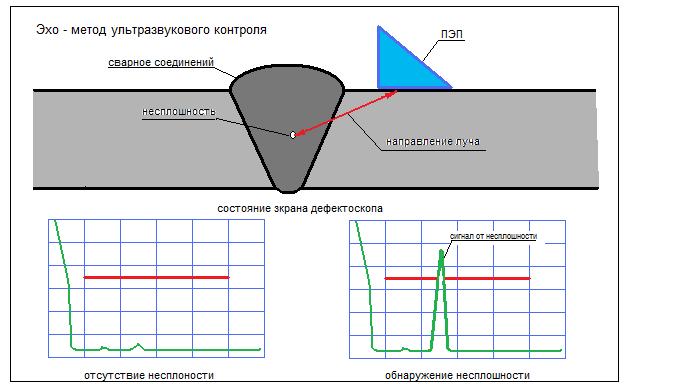

- теневой метод, связанный с появлением области “звуковой тени” за дефектом, поперечные размеры которого превышают длину упругой волны (рис. 3);

-резонансный метод, в основе реализации которого положено явление возникновения в исследуемом материале стоячих продольных или сдвиговых волн;

- импедансный метод, основанный на установлении зависимости силы реакции изделия на контактирующий с ним колеблющийся стержень (преобразователь);

- метод акустической эмиссии, основанный на регистрации упругих волн ультразвукового диапазона, скачкообразно появляющихся при перестройке структуры материала, возникновении трещин, аллотропических превращении в кристаллической решетке;

Рис. 2 Схема эхо-метода ультразвукового контроля

Рис. 3. Теневая схема ультразвукового контроля

- электромагнитно-акустический метод, основанный на возбуждении ультразвуковых колебаний в результате взаимодействия переменного и постоянного магнитных полей с металлом или ферромагнетиком.

Неразрушающий контроль методом проникающих веществ основан на явлении капиллярного проникновения хорошо смачивающих пробных веществ (жидкости) в полость дефектов объема контроля. Его делят на методы капиллярные и течеискания. Капиллярные методы основаны на капиллярном проникновении в полость дефекта индикаторной жидкости (керосина, скипидара и др.), хорошо смачивающей материал объекта. Их применяют для обнаружения слабо видимых или не видимых невооруженным глазом поверхностных дефектов.

Методы течеискания используют для выявления только сквозных дефектов в перегородках. В полость дефекта пробное вещество проникает либо под действием разности давлений, либо под действием капиллярных сил однако в последнем случае нанесение и индикацию пробных веществ выполняют по разные стороны перегородки. Метод требует значительных временных затрат на пропитку и проявление индикаторной жидкости, что приводит к снижению производительности контроля и сложности его автоматизации.

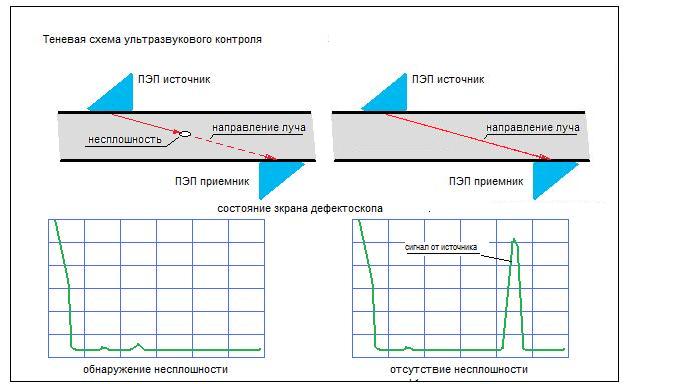

Магнитный НК основан на анализе взаимодействия магнитного поля с контролируемым объектом. Как правило, его применяют для контроля объектов из ферромагнитных материалов (рис. 4). По характеру взаимодействия физического поля с объектом этот вид контроля не дифференцируют: во всех случаях используют намагничивание объекта и измеряют параметры, используемые при контроле магнитными методами. Процесс намагничивания и перемагничивания ферромагнитного материала сопровождается возникновением гистерезиса. Химический состав, структура, наличие несплошностей и другие свойства, которые требуется контролировать, обычно связаны с параметрами процесса намагничивания и петлей гистерезиса.

Магнитные методы применяют для измерения толщины неферромагнитного покрытия на ферромагнитном основании; для дефектоскопии поверхностных и подповерхностных участков ферромагнитных материалов (магнитопорошковый метод); для получения информации о магнитной проницаемости и ее изменении в зависимости от напряженности магнитного поля (индуктивный метод).

В общем случае при намагничивании объекта контроля, вблизи поверхности которого имеется несплошность (дефект), в области дефекта возникают пространственные аномалии напряженности магнитного поля. Появляются поля рассеяния. Изменение напряженности магнитного поля, точнее градиента напряженности, используют как первичный информационный параметр для выявления дефектов.

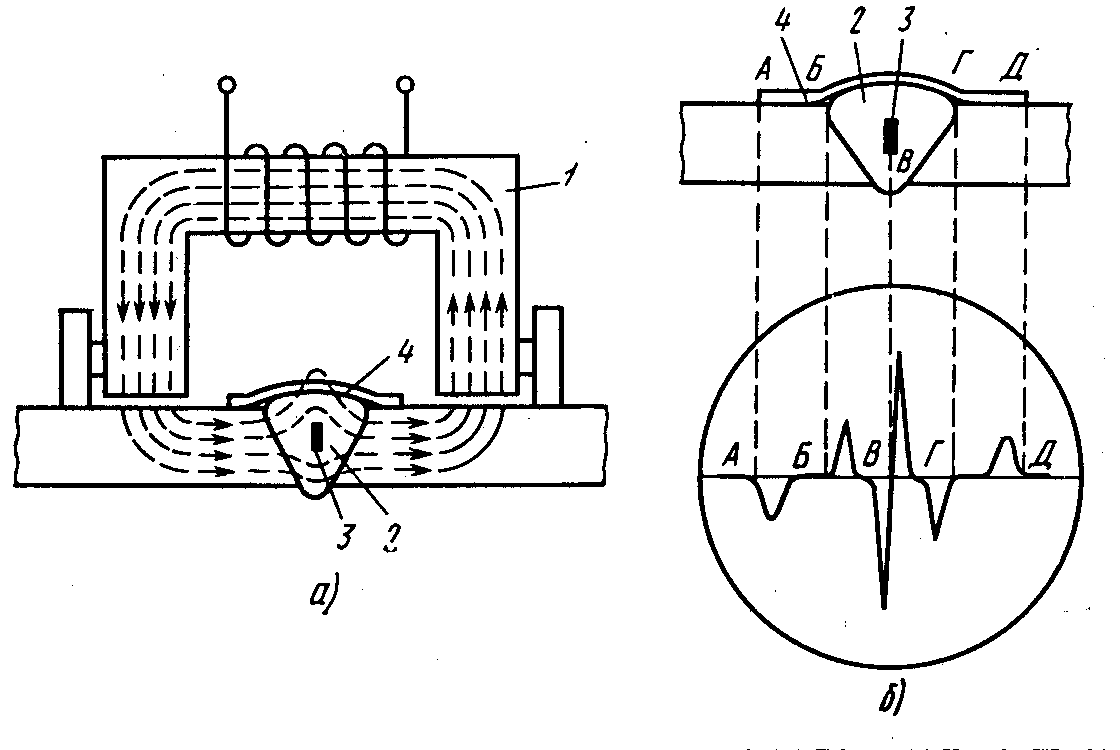

Рис. 4. Схема магнитографического контроля сварного шва:

1 – намагничивающее устройство, 2 – сварной шов, 3 – дефект, 4 – магнитная лента

Электрический НК основан на регистрации параметров электрического поля, взаимодействующего с контролируемым объектом (собственно электрический метод), или поля, возникающего в контролируемом объекте в результате внешнего воздействия (термоэлектрический метод). Его применяется для контроля диэлектрических и проводящих материалов. Методы электрического контроля (электростатический порошковый, термоэлектрический, электроискровой, электрического потенциала, емкостной) позволяют определять дефекты различных материалов, измерять толщины стенок, покрытий и слоев, сортировать металлы по маркам, контролировать диэлектрические или полупроводниковые материалы. Недостатками перечисленных методов электрического НК являются необходимость контакта с объектом контроля, жесткие требования к чистоте поверхности изделия, трудности автоматизации процесса измерения и зависимость результатов измерения от состояния окружающей среды.

Вихретоковый вид неразрушающего контроля основан на анализе взаимодействия электромагнитного поля вихретокового преобразователя с электромагнитным полем вихревых токов, наводимых в контролируемом объекте. В этом методе используется эффект воздействия вихревых токов, возбуждаемых в проводящем образце, на электрические параметры преобразователя. Его применяют только для контроля изделий из электропроводящих материалов. Вихревые токи возбуждают в объекте с помощью преобразователя в виде катушки индуктивности, питаемой переменным или импульсным током. Приемным преобразователем (измерителем) служит та же или другая катушка.

Интенсивность и распределение вихревых токов в объекте зависят от его геометрических размеров, электрических и магнитных свойств материала, от наличия в материале нарушений сплошности, взаимного расположения преобразователя и объекта, т.е. от многих параметров.

К числу главных достоинств вихретокового метода следует отнести его универсальность и широкие функциональные возможности, которые до настоящего времени еще не до конца использованы. В то же время применение этого метода затрудняется тем, что при контроле одного параметра другие являются мешающими. Для разделения параметров используют раздельное или совместное измерение фазы, частоты и амплитуды сигнала измерительного преобразователя, подмагничивание изделия постоянным магнитным полем, ведут контроль одновременно на нескольких частотах, применяют спектральный анализ. Получаемые таким образом выходные параметры преобразователя одновременно несут информацию об удельной электрической проводимости и магнитной проницаемости материала, о состоянии поверхности изделия и наличии дефектов.

Лекция №3. Разрушающие и полуразрушающие методы контроля. Дефекты и критерии качества

Дата: 2018-11-18, просмотров: 19348.