Соединение проводников пайкой производится при помощи припоя. По температуре расплавления припои делятся на мягкие (олово — свинец) с температурой плавления до '230° С и твердые (медь — серебро) с температурой плавления 700° С и выше. Существует также промежуточная группа припоев. Из числа мягких оловя-нисто-свинцовых припоев применяются припои марок ПОС-30—ПОС-90 (цифра обозначает процентное содержание олова) с температурой плавления 180° С. Хорошие результаты дает пайка чистым оловом (температура плавления 230° С). Однако вследствие дефицитности этого металла пайку чистым оловом производят лишь в осо-

| Для якоря | 11 пазов | Для якоря | 12 пазов |

| шаги 5 | и 6 | шаги | 5 и 7 |

| 1—6 | 5—10 | 1—6 | 6—11 |

| 1—7 | 5—11 | 1—8 | 5—1 |

| 2—7 | 6—1 | 2—7 | 7—12 |

| 2—8 | 6—2 | 2—9 | 7—2 |

| 3—8 | и т. д. | 3—8 | и т. д. |

| 3—9 | 3—10 | ||

| 4—9 | 1*1—5* | 4—9 | |

| 4—10 | 11—6 | 4—11 | |

| 5—10 | 12—5 | ||

| 5—12 | 12—7 |

бо ответственных электрических машинах при наличии повышенных температур.

Кадмиево-цинково-серебряные припои (ПКДЦ Ср 31) с температурой плавления 250° С применяются для пайки бандажей машин с изоляцией класса Н, а свинцово-серебряные припои (ПССр 2,5) с температурой плавления 280° С, применяются для пайки коллекторов этих машин.

Из числа твердых применяются серебряные припои (П Ср 45—70) с температурой расплавления 660—• 730° С и медно-фосфористые (ПМФ7, МФ-3) с температурой плавления 710—850° С. К припоям предъявляется ряд требований: они должны в расплавленном виде достаточно хорошо проникать в щели между спаиваемыми поверхностями, т. е. иметь достаточную жидкотекучесть, не должны размягчаться при температурах, лежащих по возможности близко к температуре плавления, и обеспечивать достаточную механическую прочность пайки при этих температурах. Место пайки не должно быть хрупким. Пайка должна иметь достаточно низкое электрическое сопротивление и, кроме того, с течением времени это сопротивление, равно как и механические показатели, не должно ухудшаться за счет окисления и старения.

Следует отметить, что припои с большим содержанием свинца более склонны к окислению, а припои медно-фосфористые дают несколько более хрупкие соединения, чем серебряные.

Для того чтобы припой мог дать прочное соединение поверхностей, кроме чистоты их необходимо, чтобы на них не было пленки окислов. При температуре пайки такой пленкой покрыты поверхности любого металла. Для уничтожения пленки окислов служат флюсы: канифоль для мягких паек и бура для твердых. Протравка спаиваемых поверхностей кислотой при пайке токоведущих частей в электрических машинах не допускается, так как кислота разрушает изоляционные материалы.

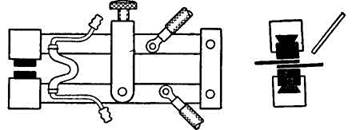

Канифоль может применяться в твердом виде или в виде спиртового раствора. Бура применяется в виде порошка либо водного раствора. Пайка производится иа-яльной лампой или паяльником. Для ускорения пайки желательно применение электрических паяльников. Для пайки твердым припоем применяются клещи с электронагревом (рис. 4-20) и графитовыми губками,

Мягкими припоями паяют коллекторы и бандажи всех машин, статорные и роторные шины и соединения у машин, изолированных по классу А с невысокими рабочими температурами.

Чисто оловянистым припоем рекомендуется паягь коллекторы и бандажи ответственных машин, у которых возможны значительные перегрузки. Для нормальных машин пайка коллекторов и бандажей может производиться припоем ПОС-30—ПОС-60 с 30—6Э%-ным содержанием олова (ГОСТ 1499-42).

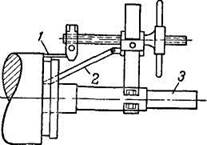

Рис. 4-20. Сварочные клещи.

Твердым припоем паяют: шины (стержни) обмоток машин, имеющих высокие перегревы и изолированных по классу В—Н, неизолированные обмотки короткозамк-нутых роторов, демпферные клетки и т. д. Твердым припоем производится также соединение медных шин в процессе намотки катушек. Тонкие провода во избежание пережога паяют мягкими припоями.

Технология пайки мягкими припоями предусматривает следующие операции: 1) очистка поверхности места пайки; 2) прогрев места пайки до температуры, при которой припой плавится от прикосновения к месту пайки; 3) обильная промазка канифолью; 4) введение палочки припоя путем прижимания ее к щели между спаиваемыми поверхностями; 5) удаление (тряпкой) излишков припоя в горячем состоянии; 6) остывание и смывание остатков канифоли спиртом.

Для лучшего соединения паяемых поверхностей рекомендуется их предварительное облуживание.

Пайка коллекторов производится в наклонном положении для того, чтобы олово не затекло за петушки. Прогрев коллектора паяльной лампой должен производиться весьма осторожно, чтобы не отпустить пластин. Обмотка при этом закрывается асбестовой тканью или

картоном. У малых коллекторов достаточно прогреть петушки паяльником.

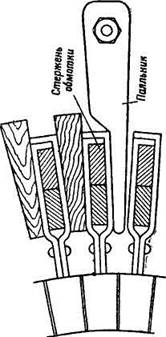

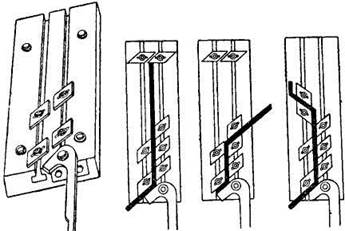

То же относится к впайке проводов в ленточные петушки (рис. 4-21). Прорезь в пластине, петушок и конец обмоточного провода должны быть предварительно об-лужены.

Наилучшие результаты дает пайка коллекторов в ванне. При этом якорь устанавливают вертикально коллектором вниз. Торцовую часть петушков ставят на асбестовую прокладку, лежащую на борту стального кольца. Кольцо и коллектор прогревают при помощи электрообогрева до температуры 250° С, после чего петушки обильно промазывают канифолью и в канавку между ними и бортом кольца наливают расплавленное олово или припой.

При этом методе пайки обеспечивается хорошее проникновение олова во все места, подлежащие пропайке.

Олово, естественно, ие должно наливаться выше уровня петушков, чтобы оно не затекало в обмотку.

Для выполнения пайки по указанному способу ремонтный цех должен иметь установку для нагрева и набор сменных колец для разных диаметров коллекторов.

Весьма удобным (в особенности в условиях ремонта) является способ нагрева петушков при пайке коллекторов, согласно которому коллектор охватывается медным хомутом или проводом, обеспечивающим хороший контакт с пластинами. Один конец от сварочного трансформатора подводят к этому хомуту, а второй конец — к паяльнику, представляющему собой медный стержень с графитовой накладкой, укрепленный в рукоятке из изоляционного материала. Прикосновением графитовой накладки к петушку его разогревают до нужной температуры.

Рис. 4-21. Пайка петушков.

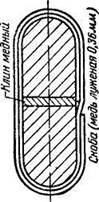

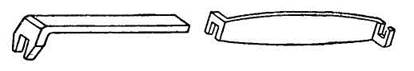

Пайка Шин двухслойной обмотки предусматривает подготовку, т. е. охват шин скобочкой и расклиновку их медным клином (рис. 4-22). Ротору дается легкий наклон для предотвращения затекания олова в обмотку.

Если шины имеют большое сечение, а скобочка большую длину, то для облегчения пропайки всей поверхности в скобе делают прорези или круглые отверстия (рис. 4-'23). Пайка может быть хорошо выполнена толь-

Рис. 4-22. Подготовка

стержней роторной

обмотки к пайке.

Рис 4-23. Скобка с отверстиями.

ко в том ■случае, если внутри скобки с расклиненными шинами не остается пустот. В противном случае припой будет вытекать и пайка получится непрочной.

Пайка бандажей после их намотки заключается в равномерной пропайке тонким слоем олова рядом лежащих витков бандажной проволоки, так что образуется как бы сплошной пояс. При этом не должно быть мест, где олово наложено настолько толстым слоем, что закрывает витки бандажной проволоки.

Пайку проводов твердым припоем производят в следующей последовательности: 1) подготовка торцов; 2) разогрев до темно-красно-малинового цвета; 3) посыпание бурой до полного закрытия слоем расплавленной буры концов провода; 4) дальнейший нагрев до момента расплавления припоя, после чего необходимо прекратить нагревание; 5) осмотр и опиловка места пайки; проверка прочности ее на изгиб. Припой в виде листочка закладывают между торцами провода. Для прямоугольной меди большого сечения стык выполняют наискось (угол 65°). Концы вкладывают в зажимы и закрепляют один плотно, другой свободно. Нагрев места пайки производят паяльной лампой, автогенной горелкой или электроклещами (рис. 4-20).

Пайка шин может производиться аналогичными клещами с угольными губками. Припой в виде листочка закладывают под скобу, которая сжимается клещами. На короткое время, необходимое для расплавления припоя, включают ток.

Хорошие результаты дает пайка припоем из фосфористой меди МФ-3 (температура плавления 720—740° С).

.Подлежащие пайке поверхности очищаются шкуркой и сдавливаются электроклещами. Включением тока место пайки нагревается до 750—800° С, и одновременно кромки спаиваемых поверхностей промазываются припоем. Благодаря высокой текучести этого припоя он распределяется по всей поверхности. Для лучшего растекания припоя плоскость спая желательно расположить наклонно или вертикально.

Пайка алюминиевых проводов и шин усложняется тем обстоятельством, что алюминий сильно подвержен окислению. Для пайки алюминиевых проводов между собой и с медными проводами разработаны специальные припои [Л. 1] с температурой плавления 160—450° С, содержащие в основном цинк, олово и добавки: алюминий, медь, серебро, кадмий.

Алюминий можио паять оловом при применении ультразвукового паяльника. Такой паяльник имеет, кроме нагревателя, обмотку, питающуюся током частотой 20 000 гц, охватывающую стальной сердечник из специального сплава. Рабочий конец паяльника при этом совершает высокочастотные колебашия, разрушающие окисные планки.

РЕМОНТ РОТОРНЫХ ОБМОТОК

Обрыв роторной фазы у двигателей с фазным ротором может произойти вследствие распайки соединений или неисправной работы замыкающего механизма. Двигатель при этом может «взять с места», однако в его работе проявляются следующие характерные ненормальности:

1. Колебание тока статорной обмотки.

2. Гудение двигателя, причем характер гула изменяется при изменении нагрузки и числа оборотов.

3. Колебание вращающего момента, приводящее к вибрации двигателя и связанных с ним агрегатов.

4. Сильное уменьшение перегрузочной способности. Двигатель при увеличении нагрузки может снизить число

оборотов до половины нормального или при пуске разгоняться только до половины нормального числа оборотов.

5. Перегрев ротора.

Обрыв в фазе ротора иногда носит временный характер, т. е. появляется только при вращении ротора под действием центробежных усилий и нагревания и не обнаруживается при измерении сопротивления обмоток фаз неподвижного ротора.

Все описанные выше явления могут иметь место и у короткозамкнутого ротора при наличии треснувших стержней или плохой заливки или заварки беличьей клетки.

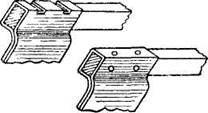

Наиболее часто встречается двухслойная стержневая роторная обмотка. Соединение стержней производится пайкой или сваркой и является обычно наиболее уязвимым местом обмотки. Загрязнение стержней вблизи места пайки проводящей пылью и маслом приводит часто к поверхностным перекрытиям между стержнями при пуске. В этом случае могут быть рекомендованы тщательное промывание ротора бензином, перепайка соединений и пропитка. Однако в ряде случаев чистка и пропитка при значительном загрязнении и общей изношенности роторной изоляции не являются радикальной мерой и требуется полная перемотка ротора. В этом случае должна быть составлена обмоточная таблица. Ротор должен быть размечен, т. е. должны быть указаны места укладки соединительных дуг и удлиненных или укороченных шагов. После распайки соединений стержни с одной стороны выпрямляются и вытаскиваются из паза. Для облегчения вытаскивания требуется прогрев ротора. Вытаскивать стержни следует при помощи приспособления (рис. 4-24), значительно ускоряющего и облегчающего удаление старой обмотки. Старую изоляцию стержней удаляют, стержни промывают бензином, отжигают и изолируют вновь. Если необходимо изготовить новые стержни, то их изгибают с одной стороны по образцу старых на приспособлении (рис. 4-25).

Рис. 4-24. Приспособление

для вытаскивания роторных

стержней.

I — вынимаемый стержень; 2—упор; 3 — вал.

Изоляция роторных стержней по классу А выполняется для напряжений на кольцах до 500 в. Пазовую часть изолируют обкаткой лакобумагой (см. § 2-4) толщиной 0,07 мм шестью слоями для 300 в и десятью для 600 в. Лобовую часть изолируют одним слоем тафтя-иой ленты вполупереирытие 1(300 в) или одним слоем лаколенты толщиной 0,2 мм вполулерекрытие и одним слоем миткалевой ленты вполуперекрытие (500 в).

Смешанную изоляцию (класс А—В) выполняют, обматывая весь стержень мйкаленгой '(один слой вполуперекрытие для 500 в) и обкатывая пазовые части лаиабумагой.

Рис 4-25. Приспособление для гнутья роторных стержней.

Изоляцию роторных стержней по классу В для напряжений до 1 500 в выполняют изолированием стержня и лобовой части мика-лентой толщины 0,13—0,17 мм (один слой .влолуперекрытие для 750 в, два слоя вполуперекрытие для II 000 в, три слоя вполупере-крытие для 1 500 в). В пазовой части сверх микаленты накатывают микафолий толщиной 0,2 (один слой 750 в, два слоя 1 000 в, три слоя 1500 в).

На пазовую часть наносят защитный слой электрокартана, лобовые же части обматывают одним слоем тафтяной ленты вполуперекрытие.

Стык между изоляцией пазовой и лобовой частей (в тех случаях, когда нет общей ленточной изоляции этих частей) выполняют в виде обратного конуса (см. § 3-16). Изоляцию паза делают одним слоем пропитанного электрокаргана.

Изоляцию класса Н выполняют на стекломиканите с пропиткой кремнийорганическими лаками.

Подготовка ротора к укладке обмотки заключается в тщательной проиистКе пазов, наложении пазовой изоляции и изоляции обмоткодержателей. Изоляция цилиндрической нажимной шайбы у малых « средних машин

обычно выполняется из пропитанного электрокартона, стягиваемого лентой, с промазкой слоев клеящим лаком.

Вблизи мест выхода стержней из паза изоляция нажимной шайбы должна плотно подходить к пазовой изоляции, чтобы при бандажировке не получить излома изоляции в месте выхода из паза. Перед укладкой обмотки рекомендуется нанести на нажимную шайбу ленту с разметкой обмотки.

Первыми укладывают со стороны колец (передняя сторона) три соединительные дуги.

Рис. 4-26, Ключи для гнутья роторных стержней.

Плоские лобовые части этих дуг располагаются под лобовыми частями нижних стержней обмотки и должны быть тщательно изолированы от них.

Затем со стороны привода (задняя сторона) вдвигают нижние стержни. Выводящие на заднюю сторону концы дуг изгибают по форме лобовой части заложенных нижних стержней. Стержни подбивают вниз фибровым молотком и стягивают тонким временным бандажом. На передней стороне нижние стержни отгибают при помощи двух специальных ключей (рис. 4-26), один из которых надевают на стержень в месте, где кончается вылет, а вторым, надетым рядом с первым, производят отгиб.

После этого кладут изоляцию между нижней и верхней лобовыми частями и с передней стороны вдвигают верхние стержни. На передней стороне производят выгиб головки нижней секции для соединения с верхней. На задней стороне у верхних стержней отгибают наклонную часть (кроме головки), стержни осаживают и бандажи-руют. После этого у верхних шин отгибают головку для соединения с нижними. Верхние и нижние шины в соответствии с обмоточной запиской соединяют медными об-луженными скобочками, между стержнями забивают медные луженые клинья, а между скобками для их укрепления забивают деревянные клинья. Тщательно пропаивают скобочки мягким или твердым припоем, причем наилучшим способом пайки стержневой обмотки мягким при-

поем является погружение мест спая в кольцевую ванну с расплавленным припоем. Далее производят пайку кольцевой шины, соединяющей обмотку в звезду. Соединение в треугольник применяется реже.

Места пайки стержней подрезают с торца резцом на станке или опиливают. Деревянные клинья выбивают и проверяют изоляцию на корпус. Временный бандаж заменяют постоянным, производят сушку и пропитку ротора.

Повреждение клеток короткозамкнутых роторов проявляется в виде трещин в замыкающих кольцах или в стержнях. Трещины в стержнях могут быть обнаружены по колебанию тока в статоре в опыте короткого замыкания двигателя при поворачивании ротора (беличьей клетки). Обнаружить обрыв стержней короткозамкнуто-го ротора можно при помощи магнитного ярма. Над пазами, где лежат оборванные стержни, притяжения стальной пластинки не будет, а неоновая лампа погаснет '.

У роторов, залитых алюминием, трещина в замыкающем кольце может быть после разделки пропаяна специальным припоем: олова 63%, цинка 33%. алюминия 4%.

Для пайки ротор должен быть нагрет до 450° С.

Разделанную трещину заливают припоем, после чего ротору дают остыть. Если имеют место трещины в нескольких стержнях алюминиевой клетки, то целесообразно выплавить клетку при 700—750° С и заменить ее на медную или латунную, для чего в пазы вставляют медные или латунные стержни.

Сечение стержней и колец должно быть рассчитано таким образом, что электрическое сопротивление новой клетки было бы такое же, как у старой (алюминиевой). Если оно будет меньше, то упадет пусковой момент двигателя, если больше, увеличится нагрев ротора и понизится скорость вращения. По торцам стержни приваривают к медному кольцу.

Ремонт роторов с медной клеткой сводится к заварке трещин в кольце и замене треснувшего стержня с последующей впайкой его по торцам в кольцо. Пайка производится медно-фосфористым припоем. Нагрев места пайки производится при помощи автогенной горелки.

При изготовлении новых клеток для получения торцового кольца может быть применен следующий метод.

• См. § 3-12 и 4-2.

IB пазы вставляют медные стержни требуемого сечения, выступающие по обе стороны из пазов ротора, и на торец сердечника кладут два графитовых кольца, одно внутри другого. Зазор между кольцами, в который выходят из пазов стержни, заполняют медной стружкой. Свариваемые места следует посыпать бурой. Угольным электродом стружка оплавляется в сплошное медное кольцо, и графитовые кольца удаляют. Аналогично заливают вторую сторону, после чего наплавленные кольца проходят обточку.

Перезаливка алюминием требует специальной технологии, обеспечивающей заливку пазов без трещин, пустот и подобных дефектов. Для заливки применяется алюминий (нормальные двигатели) или алюминиево-марган-цовистый сплав (двигатели с повышенным скольжением). Присадка марганца улучшает литейные свойства сплава, однако резко увеличивает сопротивление. Присадка марганца более 2—3% нецелесообразна, так как увеличивает хрупкость.

Наилучшие результаты дает заливка под давлением, требующая специального оборудования. Более доступной для ремонтных цехов является вибрационная заливка, при которой заливаемый ротор помещается на свободном конце балки (другой конец балки заделывается), вибрирующем в вертикальной плоскоеi и под действием двигателя (1 500 об/мин), установленного на конце балки, на валу которого посажен несбалансированный груз. Размах колебаний конца балки должен быть 3—4 мм. Если изготовление установки для вибрационной заливки затруднительно, то для коротких сердечников может быть применен обычный (статический) метод заливки, при котором ротор ставится наклонно и применяются высокие литники.

Алюминиевый сплав при заливке должен быть подогрет до 750—800е С (но не выше 850° С). Температура ротора при заливке обычно составляет около 450° С и не может быть допущена выше 500° С.

РЕМОНТ БАНДАЖЕЙ

Неисправности бандажей указаны в табл. 4-1.

Намотка новых бандажей производится по данным старых. Данные размотанного бандажа заносятся в обмоточную записку. Если применяется проволока другого

Неисправности бандажей

Таблица 4-1

сечения, то количество витков изменяют так, чтобы получить прежнее общее сечение бандажа {сечение бандажа пропорционально квадрату диаметра проволоки и числу проволок (витков)].

Бандажи должны прочно удерживать обмотку, препятствуя центробежной силе при вращении ротора или якоря выбросить ее из пазов. Чем больше число оборотов и вес меди обмотки, тем больше центробежная 'сила, тем прочнее должен быть бандаж, т. е. больше должно быть его общее поперечное сечение.

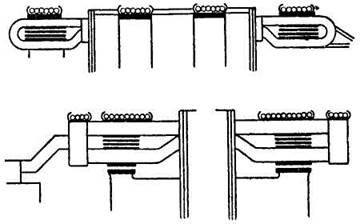

Бандажировку производят стальной бандажной проволокой с пределом упругости 160 кГ/мм2. Бандажи лобовых частей должны быть поставлены в тех местах, где обмотка опирается на обмоткодержатель или нажимную шайбу (рис. 4-27).

У быстроходных машин бандажи накладывают по мере укладки обмотки на уравнительные соединения и на нижний и верхний слои обмотки. При таком большом сечении бандажей через них замыкается поток рассеяния пазов, что для машин постоянного тока ухудшает коммутацию. Кроме того, поток рассеяния главных полюсов вызывает в бандажах токи, нагревающие их. Поэтому для быстроходных машин применяется немагнитная стальная или бронзовая бандажная проволока.

| Неисправность | Причины | Ремонт | |

| 1. | Раз рыв | 1. Слишком большое | Перебандажировка |

| число оборотов ро- | Усиление сечения бандажа | ||

| тора 2. Механические по- 1 | |||

| вреждения (заде- ! | Перемотка | ||

| вание ротора за | | |||

| статор) J | |||

| 2. | Распайка | Низкая температура | Перепайка оловом, при- |

| плавления припоя | поем КДЦСр31 | ||

| Разогрев вихревыми | Разделение бандажа по ши- | ||

| токами | рине на более узкие бан- | ||

| дажи | |||

| 3. | Ржавление | Содрана полуда | Очистка, полуда, покраска |

| 4. | Сползание | Слабый натяг при бан- | Перебандажировка с пред- |

| дажировке | варительной сушкой под | ||

| временными бандажами | |||

Применяемые для бандажировки станки имеют фрикционную передачу и тормоз, действующие от ножной педали, что позволяет получить моментальную остановку и плавный пуск станка. Привод якоря осуществляется переставным пальцем на планшайбе станка, упирающимся в поводок, закрепляемый на валу якоря. Для бандажировки может быть также использован токарный станок.

Рис. 4-27. Бандажировка.

а —якорь, б — якорь, ротор с тинной обмоткой и добавочными бандажами на местах пайки головок.

Для равномерной укладки витков вплотную один к другому у бандажировочных станков предусматривается специальный передвижной суппорт, направляющий проволоку через фибровую колодочку или ролик.

Для бандажировки якорей большого габарита, которые не могут быть поставлены на станок, применяются редукторные привода, вращающие якорь на каких-либо стойках или собственных подшипниках. В последнем случае вкладыши заменяются деревянными смазанными вазелином колодками.

Для якорей с диаметром до 500 мм бандажи могут быть наложены при вращении якоря от руки при помощи двух рычагов. Расчет усилия может быть сделан на основании рекомендуемого натяжения для стальной проволоки по данным табл. 4-2. Для натяжения проволоки служат натяжные приспособления по типу, изображенному на рис. 4-28. Количеством оборотов проволоки вокруг роликов можно отрегулировать желаемое натяже-

Таблица 4-2

Дата: 2019-11-01, просмотров: 449.