КОММУТАЦИЯ

При вращении якоря щетки производят непрерывное переключение коллекторных пластин и связанных с ними секций, называемое коммутацией.

Если плотность тока, т. е. ток приходящийся на единицу поверхности соприкосновения щетки с коллектором, в каком-либо месте этой поверхности становится

слишком большим, материал щетки раскаляется до свечения, появляются маленькие дуговые разряды, которые мы наблюдаем в виде искрения иод щеткой. Искрение постепенно разрушает щетки и поверхность коллектора.

В зависимости от силы искрения разрушение коллектора или щетки Идет быстрее или медленнее. При очень сильном искрении вольтова дуга вытягивается вращающимся коллектором из-под щетки и перебрасывается на щетки другой полярности. Машина и сеть оказываются при этом замкнутыми через вольтову дугу накоротко. Это явление, носящее название кругового огня, сильно разрушает машину. Наиболее надежны в эксплуатации машины, имеющие безыскровую коммутацию, т. е. коммутацию без заметного искрения или с очень слабым, допустимым искрением.

У таких машин поверхность соприкосновения щетки с коллектором представляет блестящее оплошное зеркало без матовых изъеденных искрением полос.

Поверхность коллектора имеет ровный блестящий коричневый цвет, так называемую коллекторную политуру, без черных матовых пятен и подгаров краев пластин.

Условия для безыскровой коммутации

Для обеспечения безыскровой работы должен быть выполнен ряд условий, обеспечивающих надежный контакт между щеткой и коллектором и равномерную допустимую нагрузку токоад рабочей поверхности щетки.

Надежный контакт между щеткой и коллектором будет иметь место в том случае, если поверхность коллектора гладкая, без выступающей слюды или отдельных пластин, без вмятин, подгаров, без эксцентрицитета или* биения. Щетки должны свободно скользить в обоймах щеткодержателей, но без качки и с достаточной силой прижиматься к коллектору. Эта сила проверяется пружинным динамометром (безменом) и должна соответствовать данным завода-изготовителя (табл. 6-1).

Болты, траверсы, пальцы, на которых крепятся щеткодержатели, должны быть достаточно жесткими и не иметь вибраций, качки и т. п. Якорь машины должен быть отбалансирован и вращаться без вибраций. Таким образом, получение надежного контакта приводит в первую очередь к требованию механически устойчивой, спокойной работы щетки.

Щетки. Технические данные

Таблица 6-1

| Т2.Т6 | 6 | 10 | 200—250 | 1,5—2,5 | Твердые угольные. Для |

| УГ2 | 8 | 15 | 200—250 | 1,6—2,4 | машин малых мощно- |

| УГ4 | 7 | 12 | 200—250 | 1,6—2,6 | стей с высокими напря- |

| жениями между пластинами | |||||

| (радиоумформеры, электро- | |||||

| инструмент и т. д.) | |||||

| П | 7 | 12 | 200—250 | 1,7—2,7 | Графитовые. Машины по- |

| Г2 | 8 | 15 | 200—350 | 1,2—2,2 | стоянного тока мощностью |

| до 30 кет, напряжением | |||||

| ПО, 220 в | |||||

| ГЗ | 10—11 | 25 | 200—250 | 1,5—2,3 | То же. Сварочные и |

| Г8 | 11 | 25 | 200—300 | 1,5—2,3 | электролизные машины, |

| контактные кольца | |||||

| ЭГ-2 | 10 | 25 | 200—250 | 2,15—3,35 | Электрографитированные |

| ЭГ-2а | 10 | 45 | 200—250 | 2,0—3,2 | Для коллекторных ма- |

| ЭГ-4 | 12 | 40 | 150—200 | 1,6—2,4 | шин всех типов (за исклю- |

| ЭГ-8 | 10 | 40 | 200—400 | 1,9—2,9 | чением высоковольтных |

| ЭГ-14 | 10—11 | 40 | 200—400 | 2,0—3,0 | малой мощности и низко- |

| ЭГ-74 | 10—12 | 50 | >150 | 1,3—2,7 | вольтных для напряжений |

| до 24 е), в особенности при | |||||

| тяжелых условиях комму- | |||||

| тации. | |||||

| ЭГ-4 применяется также | |||||

| для колец | |||||

| Ml | 15 | 25 | 150—200 | 1,0—2,0 | Медно-графитные. Для |

| МЗ | 12 | 20 | 150—200 | 1,4—2,2 | низковольтных машин (ав- |

| Мб | 15 | 25 | 150—200 | 1,0—2,0 | томобильные, зарядные, |

| М20 | 12 | 20 | 150—200 | 1,0—1,8 | двигатели электрокар и |

| т. п.) | |||||

| МГ | 20 | 20 | 180—230 | 0,1—0,3 | Медно-графитные. Для |

| МГ2 | 20 | 20 | 180—230 | 0,3—0,7 | работы на контактных коль- |

| МГ4 | 15 | 20 | 180—230 | 0,6—1,6 | цах и коллекторах с на- |

| МГБ | 18 | 20 | 200—250 | 0,6—1,4 | пряжением 6—60 в |

| МГС5 | 15 | 35 | 200—250 | <2,0 | |

| МГС6 | 15 | 25 | 200—250 | <2,0 | |

| МГС | 20 | 20 | 200—250 | <0,4 | |

| БГ | 20 | 20 | 180—230 | 0,2—0,4 | Бронзо-графитные. Для |

| работы на кольцах и для | |||||

| коллекторов низковольт- | |||||

| ных (до 12 в) машин |

Равномерная допустимая нагрузка током рабочей поверхности щетки требует выбора щетки нужного размера и работы всей поверхностью. Щетки для этого должны быть тщательно притерты к коллектору.

Притирка производится стеклянной шкуркой, протягиваемой под щеткой в направлении вращения коллектора. Вначале применяется более грубая шкурка, а затем самая мелкая. После притирки обязательно следует продуть машину сжатым воздухом. Для проверки каче-

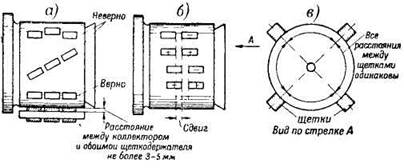

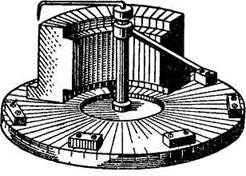

Рис 6-1. Расстановка щеток на коллекторе.

ства притирки машина запускается на холостой ход. Если притирка сделана хорошо, то после 15—30 мин работы по всей поверхности щетки появятся блестящие зеркальные следы, а после 1 — 4 ч почти вся поверхность щетки становится зеркальной. Величина рабочей поверхности щетки должна быть выбрана так, чтобы на 1 см2 ток не превышал значений, указанных в табл. 6-1.

Для равномерной нагрузки щеток необходимо, чтобы ток машины распределялся на все щетки поровну. Это требование особенно важно в машинах на большие токи (генераторы для гальваностегии), где на коллекторе установлено большое количество щеток. Для выполнения этого условия нужно, чтобы щетки располагались строго по оси коллектора (рис. 6-1,а). Для равномерного износа коллектора щетки в осевом направлении должны быть сдвинуты (рис. 6-1,6). Расстояние между щеткодержателями должно быть строго одинаково (рис. 6-1,в). Все контакты в цепи тока, текущего в щетку, в особенности щеточная арматура (гибкий медный жгутик, связанный с головкой щетки), должны быть чисты, исправны и подтянуты. Нажим на все щетки должен быть одинаковым. Это обеспечивает равенство сопротивлений

всех щеточных цепей. Все щетки должны быть одной марки.

Перечисленные условия являются обязательными, и настройка коммутации искрящей машины начинается с проверки выполнения этих условий.

Однако даже в том случае, когда все указанные выше условия выполнены, искрение все же может иметь место. Причиной его является э. д. с самоиндукции секций, замыкаемых нашротко щеткой. Эта э. д с. вызывает «появление тока короткого замыкания секций, текущего поперек щетки, в отличие от рабочего тока, текущего вдоль щетки. Наложение тока короткого замыкания секции на рабочий ток приводит к разгрузке набегающего края щетки, перегрузке сбегающего и появлению искрения.

Чтобы уничтожить искрение, необходимо индуктировать в секции так называемую коммутирующую э. д. с, равную и противоположную э. д. с. самоиндукции, что достигается с помощью добавочных полюсов.

Так как э. д. с. самоиндукции пропорциональна току якоря, то и возбуждение добавочных полюсов должно быть пропорционально току якоря. Поэтому обмотка добавочных полюсов включается в цепь якоря, и никакие переключения внутри этой цепи не должны иметь места.

Весьма важными являются полярность и величина потока добавочного полюса. При неправильной полярности (перевернутая полярность) добавочный полюс будет не уничтожать э. д. с. самоиндукции, а, наоборот, усиливать ее, что приведет к сильному искрению.

Полярность добавочных полюсов генератора должна быть такой же, как полярность следующих по вращению за ними главных полюсов. Полярность добавочных полюсов двигателя должна быть такой же, как полярность предыдущих по вращению главных.

Слишком малый или слишком большой поток добавочных полюсов точно так же вызывает искрение, причем в первом случае искрит сбегающий край щетки, во втором— набегающий.

Отрегулировать величину потока можно, изменив число витков катушки добавочного полюса или зазор между добавочным полюсом и якорем. Обычно применяется последний способ регулировки. Поэтому при ремонте не

следует произвольно менять зазор между добавочным полюсом и якорем, выбрасывая или меняя прокладки между остовом и полюсом, поставленные туда ранее.

КОНСТРУКЦИЯ КОЛЛЕКТОРА

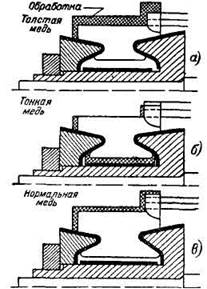

Конструкция коллектора, применяемая для большинства электрических машин, изображена на рис. 6-2. В этой конструкции затяжка осуществляется гайкой. Для больших коллекторов вместо гайки применяются стяжные болты, позволяющие сильно и равномерно подтягивать коллектор.

Для хорошей коммутации поверхность коллектора должна быть ровной, гладкой, строго цилиндрической формы, отдельные пластины и миканитовая изоляция не должны выступать. Все эти дефекты могут появиться под действием центробежной силы, стремящейся при вращении коллектора вырвать пластины и миканито-вую изоляцию. Поэтому конструкция и изготовление

коллектора должны быть именно такими, чтобы воспрепятствовать центробежной силе деформировать коллектор.

Если подтягивать гайку, то втулка коллектора, с одной стороны, и нажимная шайба, с другой — через изоляционные конусы давят на ласточкин хвост пластины, осаживая ее к центру коллектора.

Поскольку пластина в поперечном сечении представляет собой клин, то при таком осаживании пластин они оказывают давление друг на друга, сжимая изоляцию между пластинами. Это давление подобно распору между кирпичами в арке, отчего конструкция называется арочной. Оно придает коллектору монолитность и удерживает изоляционные прокладки от выступления под действием центробежной силы. Плотность коллектора, а следовательно, и качество коммутации сильно зависят от качества изоляции коллектора.

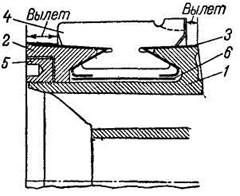

Рис. 6-2. Продольный разрез коллектора,

1 — коробка или втулка; 2—нажимная шайба; 3—изоляционный конус; 4—пластина коллектора; 5—гайка; б—изоляционный цилиндр.

Если при изготовлении этой изоляции в ней останется клеящий лак, то при работе коллектора этот лак будет постепенно выдавливаться Стремление центробежной силы вырвать коллекторные пластины вызывает давление ласточкина хвоста на изоляционный конус Если этот конус из-за постепенного выдавливания лака будет становиться тоньше, то пластины начнут выступать, нарушив гладкость рабочей поверхности коллектора Выдавливание лака из прокладок между пластинами приводит к уменьшению их толщины Давление пластин на изоляцию уменьшается, что приводит к постепенному выползанию изоляции под действием центробежной силы на поверхность коллектора и ослаблению всего коллектора

Поэтому изготовление изоляции между пластинами, изоляционных конусов и сборка коллектора производятся так, чтобы по возможности выдавить из миканита клеящие лаки и получить возможно более плотный коллектор Так как клеящие лаки при нагреве размягчаются, что облегчает выдавливание их, то при изготовлении коллекторной изоляции и сборке коллектора предусматриваются многократные нагревы и прессовки, имеющие целью придать коллектору плотность и монолитность.

Плотность коллектора можно определить по звуку, постукивая по нему небольшим стальным молоточком, Плотный коллектор дает звонкий звук, слабый коллектор — глухой.

ИЗГОТОВЛЕНИЕ ПЛАСТИН

Материалом для пластин служит твердотянутая медь, которая дает твердую поверхность, меньше истираемую щеткой Пластину выбирают необходимого профиля с углом клина 360"/К, где К — число коллекторных пластин. Нижние грани округляются, что предохраняет от замыкания между пластинами при сборке коллектора

Если нет коллекторной меди с требуемым углом клина, его можно фрезеровать Нужно только, чтобы пластина имела достаточную высоту и ширину Коллекторная медь нарезается на заготовки по контуру пластин с припуском на обработку.

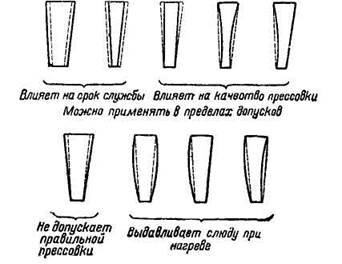

На рис. 6-3 показаны случаи неправильного изготовления пластин, часть профилей может быть направлена фрезеровкой. Влияние неправильной толщины пластин видно на рис. 6-4.

После нарезки пластин правят на чугунной строганой плите ударами медного молотка до оолного прилегания поверхности к плите. Затем пластины очищают от заусенцев и протирают тряпкой, смоченной в бензине.

Рис 6-3. Искажение профиля коллекторной меди.

После правки производят фрезеровку прорезей для впайки проводов обмотки или петушков. Пластина зажимается в специальные тиски. Фрезеровка производится дисковой фрезой с крупным зубом при 300—400 об/мин с охлаждением фрезы эмульсией. Для обычных коллекторов с неглубокой прорезью фрезеровка его может производиться после сборки коллектора. Для ответственных коллекторов с глубокой прорезью лучше фрезеровать пластины отдельно, так как повреждение коллекторной пластины фрезой на собранном коллекторе потребует полной его переборки для замены пластины.

Рис. 6-4 Влияние неровностей толщины пластин на сборку коллектора.

После фрезеровки производится полуда прорезей. Стенки прорези промазывают раствором канифоли в спирте, всю остальную пластину обмазывают известью и погружают в ванну с расплавленным припоем (берется тот же припой, что и для пайки обмотки с коллектором). После полуды пластину очищают от извести и случайных пятен припоя (в особенности на петушках).

СБОРКА ПЛАСТИН

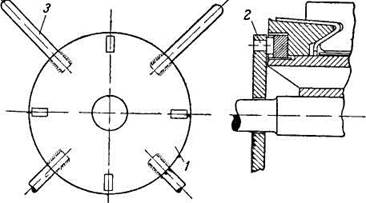

Комплект пластин собирают на гладкой илите. Пластины ставят вертикально. Между ними располагают изоляционные прокладки, нарезанные по размеру пластин. Если изоляция должна выступать за петушок, то при заготовке миканита дают соответствующий припуск и сборку ведут на плите со специальными ирорезями по

числу пластин (рис. 6-5). При сборке вертикальность пластин проверяют по угольнику, чтобы в коллекторе не получилось перекоса их.

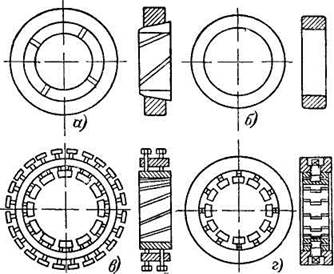

Собранный комплект пластин обвязывают проволокой и на него надевают прессовочное кольцо.

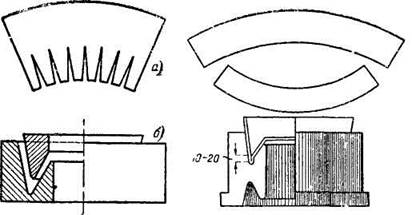

Существует несколько типов прессовочных колец (рис. 6-6). Для ремонтных цехов удобнее применять кольца по рис. 6-6,в и г, в которых комплект пластин прессуют равномерным подтягиванием расположенных по окружности кольца болтов. Плашки при этом нажимают на среднюю часть пластины. Прессовка производится так, чтобы комплект принял форму правильного цилиндра. После запрессовки комплекта в кольцо он нагревается до 180—200° С и производится повторная равномерная подтяжка болтов.

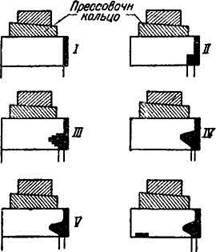

Запрессованный комплект ставится на токарный или карусельный станок (в зависимости от размеров) и производится обработка поверхностей ласточкиных хвостов. Последовательность обработки (рис. 6-7) следующая:

Рис. 6-5. Сборка пластин коллектора на диске.

Операция / — обработка комплекта со стороны петушков. Если коллектор имеет выступающую изоляцию, то задний торец петушка не обрабатывается и лишь воз-

Рис 6-6. Кольца для прессовки комплекта пластин коллектора.

можно точно выверяется при установке; операция // — заточка до начала ласточкина хвоста; операция///—грубая проточка ласточкина хвоста; операция IV— чистовая обточка конусных поверхностей. Эта операция производится резцом с напайкой твердого сплава на большой скорости >= 200 м/мин и самой малой подаче с тем, чтобы получить совершенно гладкую и чистую поверхность без за-волочек и заусенцев, замыкающих между собой пластины. Операция V—обработка углубления ласточкина хвоста, операция VI — проход контрольной заточки для центровки коллектора после перевертывания За-

Ш

Рис. 6-7 Последовательность обработки пластин коллектора.

тем коллектор перевертывается, центрируется и производится предварительная обработка торца. Оставляется припуск для окончательной обработки торца после посадки коллектора на якорь и присоединения обмотки.

Окончательной обработке подвергают лишь часть торца, чтобы не подрезать изоляционный конус.

Аналогично ведут обработку второго ласточкина хвоста. Грубая обработка наружной поверхности коллектора производится после сборки коллектора, чистая — после пайки обмотки на якоре. Расточка ласточкина хвоста ведется по шаблону (рис. 6-8).

При ремонте установка шаблона делается по старой выточке, и при обработке ласточкина хвоста на новом коллекторе шаблон должен несколько не доходить (рис. 6-8), так как при последующих прессовках диаметр комплекта уменьшится.

СБОРКА КОЛЛЕКТОРА

После токарной обработки комплекта коллекторы собирают. Основное условие сборки — это чистота всех собираемых деталей, верстака, рук и спецодежды сборщика. Поэтому все меры должны быть приняты для предотвращения попадания в коллектор 'пыли, грязи, металлической стружки и т. д. Загрязнение внутренних полостей коллектора вызывает замыкание между пластинами, которое либо потребует переборки коллектора, либо обнаружится в эксплуатации, вызвав аварию машины. Втулка коллектора должна быть тщательно окрашена внутри эмалью. Комплект пластин тщательно проверяется на отсутствие заусенцев, заволочек, случайно прилипшей стружки и т. д.

Сборка производится в следующей последовательности.

На втулку коллектора надевают изоляционный конус, затем кладут комплект пластин, вставляют изоляционный цилиндр, накладывают нажимную шайбу с надетым изоляционным конусом и завертывают гайку. По-

Рис. 6-8. Шаблон для измерения выточки в пластинах.

ложение пластин по отношению к шпоночной канавке коробки в соответствии с разметкой якоря точно устанавливается при помощи приспособления Щель между пластинами и изоляционным конусом закрывается временным веревочным бандажом для защиты от попадания грязи

Собранный таким образом коллектор (с прессовочным кольцом) нагревают до 160° С и прессуют

Рис. 6-9. Ключ для завертывания гайки коллектора

В зависимости от размеров коллекторов и технологических возможностей прессовка производится либо под прессом (коллектора небольшого диаметра), либо путем равномерной крестообразной подтяжки стяжных болтов, либо гайки коллектора.

При этом затяжку болтов и гайки производят с помощью специальных ключей с определенной длиной рукоятки при определенном усилии.

Если прессовка производится под прессом, то давление пресса прикладывается к коробке (втулке) коллектора и нажимной шайбе. Величина его зависит от размеров коллектора и ориентировочно указана в табл 6-2.

Под прессом подтягивают болты или гайку коллектора (рис. 6-9).

После этого коллектор освобождают от прессовочного кольца, проверяют на лампочку замыкание между пластинами, расчищают заволочки так, чтобы проверка на лампочку показывала отсутствие замыканий между пластинами. После этого производят вторичный нагрев

Таблица 6-2

160° С, прессовку и подтяжку гайки, а затем третий нагрев до 160° С и разгон горячего кол лектора.

Операция разгона заключается во вращении коллектора при скорости в 2—2,5 раза больше номинальной в течение 15— 30 мин, проводится она для уплотнения изоляционных конусов коллектора. Перед разгоном коллектор должен быть отбалансирован.

После разгона производят последнюю подтяжку, затем грубую обработку наружной поверхности, проверку

Таблица 6-3

Испытательное напряжение для изоляции коллектора от корпуса

| Рабочее | Испытательное напряжение в течение 1 мин. в | |

| напряжение, в | новый коллектор | бывший в эксплуатации |

| 150 600 1500 3 000 | 3 000 5 500 7 000 11000 | 1500 2 750 3 500 5 500 |

Таблица 6-4 Испытательное напряжение для изоляции между пластинами коллектора

| Толщина изо- | Испыта- |

| ляции между | тельное |

| пластинами, | напряже- |

| мм | ние, в |

| 0,4 | 200 |

| 0,6 | 300 |

| 0,8 | 400 |

| L | 500 |

на отсутствие замыканий между пластинам'и, испытание изоляции на корпус и между пластинами (табл. 6-3 и 6-4).

ИЗОЛЯЦИОННЫЕ КОНУСЫ

Миканитовые изоляционные конусы коллектора изготовляются из формовочного миканита прессовкой в пресс-формах. Заготовка, укладываемая в пресс-форму, имеет вид, изображенный на рис. 6-10. Полная толщина конуса набирается из нескольких заготовок, причем при укладке стыки обязательно сдвигаются.

| Давление при прессовке коллектора | |

| Диаметр коллектора, мм | Давление прессовки, т |

| 150 200 300 400 500 | 2—4 6—8 12—16 20—30 30—45 |

Рис. 6-10. Пресс-форма и заготовка для максимального конуса.

Рис. 6-11. Изоляционный конус из полос миканита.

Для того чтобы впрессованный конус не приклеивался к пресс-форме, ее смазывают парафином.

Прессовку производят на ручном винтовом прессе, Пресс-форму предварительно подогревают до 200°С, затем после укладки заготовок ставят под пресс до полного остывания.

Для мощных машин высокого напряжения прессуют отдельные сегменты конуса, укладываемые при сборке коллектора с перекрытием стыков сегментов в расточку ласточкина хвоста

Для быстрого ремонта можно применять конус, склеенный шеллаком из полос гибкого миканита (без прессовки, рис. 6-11). Для размещения места склейки в коллекторных пластинах нужно сделать специальную выточку' Для напряжений до 500 в длина склейки должна быть порядка 10—15 мм

Дата: 2019-11-01, просмотров: 377.