| Соединения | Выводы | |||||

| Напряжение, | 3 | киперная | киперная | |||

| лакоткань | лента | лакоткань | лента | |||

| До 500 | 1 | 1 | 1 | 1 | ||

| Свыше 500 до | 1000 | 1 | 1 | 2 | 1 | |

| 1000 , | 2 000 | 2 | 1 | 3 | 1 | |

| 2 000 , | 3 000 | 3 | 1 | 4 | 1 | |

| 3 000 , | 3 300 | 4 | 1 | 4 | 1 | |

| 3 300 , | 5 200 | 5 | 1 | 5 | 1 | |

| 5 200 , | 6 600 | 6 | 1 | 6 | 1 | |

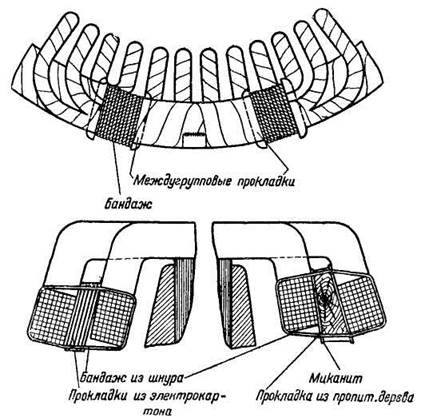

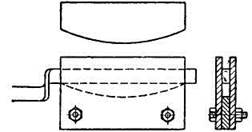

Скрепление головок показано «а рис. 3-34. Соединения между группами должны быть тщательно прибанда-жированы к головкам и между собой (через прокладки).

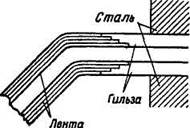

Пазовые гильзы, применяемые при обмотке впротяж-ку (миканитовые для машин высокого напряжения и электрокартон с лакотканью для машин низкого напряжения) изготовляются путем обертывания изоляционным материалом оправки, имеющей форму паза и состоящей из двух половин клиновидной формы. Перед нача-

лом клинья раздвигают, а по мере навертывания слоев подколачивают внутрь до получения соответствующих пазу размеров. Гильза при этом распирается изнутри и уплотняется.

При намотке миканитовых гильз на оправку сначала кладут 1,5 оборота парафинированной бумаги толщиной

Рис. 3-34. Укрепление лобовых частей.

0,08—0,3 мм, затем микафолий, каждый слой которого приглаживают горячим утюгом или подвергают обкатке (см. 3). Общая толщина микафолиевой стенки составляет 1,8 мм , при 3 300 в, 2,5—3,5 мм при 6 600 в. Поверх микафолия кладут полтора оборота кабельной бумаги. Назначение внугреннего и наружного слоев бумаги — защита гильзы от сдирания слюды при вкладывании гильзы в паз и протягивании проводов через гильзу. После намотки гильзу выпекают между пресспланками при 140—160° С. Доброкачественная гильза должна иметь

гладкие поверхности и при постукивании металлической палочкой издавать звонкий чистый звук.

Изготовление гильз из электрокартона начинают сна-мотки на оправку одного оборота электрокартона, смазанного клеящим лаком; после этого на него туго накручивают требуемое количество слоев лакоткани, промазывают лаком и кладут наружный слой электрокартона. Поверх гильзы кладут временную стяжную ленту, скрепляющую гильзу до ее высыхания. После намотки клинья оправки подбивают внутрь до требуемых размеров (должна быть заранее сделана отметка на клиньях), гильзу подвергают сушке, после чего снимают с оправки.

ШАБЛОННАЯ ОБМОТКА

Для намотки секций (катушек) шаблонной обмотки в зависимости от выбранного класса изоляции применяются изолированные провода, а также шины, изолированные лентой из лакоткани или микалентой. Для механизации обмоток шин лентой разработаны специальные станки [Л. 13].

При больших напряжениях между витками (более 25 в), а также для крупных секций для усиления электрической и механической прочности изоляции применяют дополнительную витковую изоляцию, накладываемую на изолированные провода В качестве дополнительной изоляции применяют прокладки (из пропитанного электрокаргона или миканита) или (при напряжении между витками более 40 в) обмотку всех или часта (через один) витков лентой (хлопчатобумажной, стеклянной, миканитовой). Для машин с напряжением 3 300—6 600 в для намотки секций молут применяться провода ПБОО, ПББО, а также провода с пленочно-волокнистой изоляцией, не пробующие дополнительной изоляции витков Межвитко-вая изоляция при одном и том же напряжении между витками зависит от габарита и веса катушки Чем больше габарит и вес катушки (секции), тем более усиленной берется межвитковая изоляция Для напряжений 3 000 в и выше первые и последние витки обмотки фазы получают усиленную изоляцию

Изготовление секций-катушек шаблонной обмотки предусматривает ряд операций, целью которых являются придание секции определенной формы и ее изолировка.

Особое внимание уделяется созданию монолитной (без пустот) секции и приданию точных размеров ее прямой части, что обеспечивает плотную (без зазоров) укладку ее в пазы активной стали. Для этой цели правят и опрессевывают прямую часть секции и проводят пропиточные процессы. Технологический процесс изготовле-

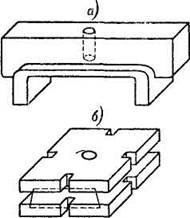

Рис. 3-35. Шаблоны для намотки катушек

ния секции зайисит от примененных изоляционных материалов, конструкции и размеров секций.

Наиболее просто изготовляются секции-катушки для машин с напряжением до 550 в с изоляцией класса А без дополнительной изоляции виг-ков.

Катушки однослойной катушечной обмотки (рис. 3-5) изготовляют путем намотки на шаблонах, изображенных на рис. 3-35,а, для нижней катушки и на рис. 3-35,6 для верхней катушки. После намотки катушки пропитываются и поступают на изолировку.

Секции двухслойной обмотки в процессе изготовления проходят следующие операции:

1) намотка лодочки;

2) пропитка лодочки;

3) растяжка лодочки;

4) выгиб (рихтовка) лобовой части и головки;

5) опрессовка прямой части;

6) изолировка секции.

Секции крупных машин высокого напряжения, имеющие дополнительную вигковую изоляцию, проходят при изготовлении следующие основные операции:

1) намотка лодочки;

2) прокладка между витками бумаги, смазанной клеящим лаком для склейки витков, без чего растяжка секций большого габарита затруднительна;

3) первая опрессовка;

4) растяжка;

5) выгиб лобовой части;

6) разделение витков и наложение дополнительной витковой изоляции;

7) вторая опрессовка;

8) компаундировка (для класса В) или пропитка (для класса А);

9) третья опрессовка (для класса В);

10) секция поступает на общую изолировку.

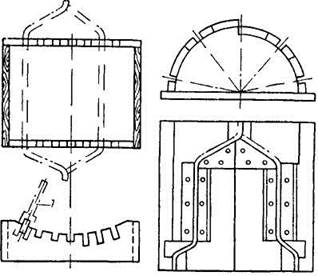

Намотка лодочки ведется на шаблонах (из стали, твердого дерева, фибры), изображенных на рис. 3-36.

Шаблоны (рис. 3-35 и 3-36) должны быть сконструированы так, чтобы в процессе намотки можно было уда-

рами молотка через фибровую пластину уплотнять и править секцию. В условиях ремонта формы шаблонов устанавливаются по старой секции после снятия общей изоляции.

При снятии старой изоляции следует обратить внимание на порядок намотки, место расположения и изоляцию выводов, общую и витковую изоляции всех участков секции.

Рис. 3-36. Шаблон-лодочка для намотки секций двухслойной обмотки.

Радиус концевых загруглений, огибаемых проводом при намотке, не должен быть слишком малым во избежание появления трещин в проводе.

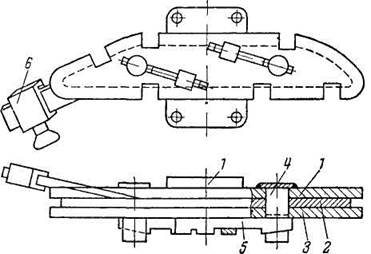

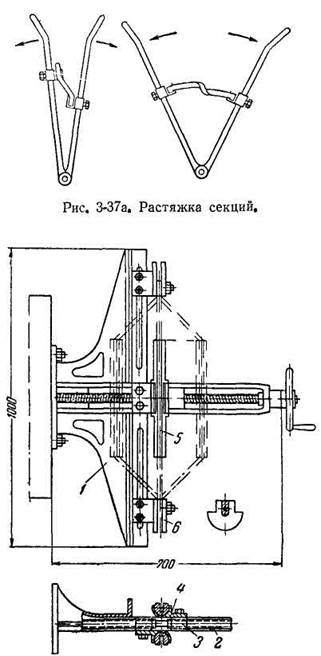

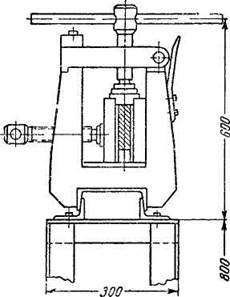

Растяжку небольших секций можно производить при помощи приспособления, приведенного на рис. 3-37а. Крупные секции растягивают в аналогичном приспособлении, но с механическим приводом (рис. 3-376). Приспособление (рис. 3-376) служит одновременно для намотки лодочки. Перед растяжкой секция должна быть скреплена временной обмоткой киперной лентой или слоем бумаги, смазанной клеящим лаком.

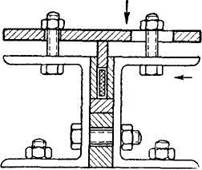

В зависимости от формы головки перед растяжкой может потребоваться сжатие головки между двумя деревянными (фибровыми) пластинами (рис. 3-38), при помощи которых могут быть приданы нужный размер и угол наклона головки. Выгиб лобовой части произво-

Рис. 3-376. Приспособление для намотки и растяжки секций.

дят осаживанием секций й канавку шаблона, имеющую нужную кривизну (рис. 3-39).

Перед выгибом лобовую часть обматывают временно киперной лентой. Опрессовку прямой части секций, про-

Рис. 3-38. Правка головки а — формы головки, б — приспособления для правки.

питанных лаками и не имеющих миканитовой изоляции, можно производить без подогрева — холодная опрессов-ка. Секции крупных машин с изоляцией витков микален-той и пропиткой в битуме (компаундировка) во избежа-

Рис. 3-39. Шаблон для гнутья лобовой части.

ние появления трещин в изоляции проходят горячую опрессовку прямой части.

Перед опрессовкой секцию временно обматывают «вразбежку» лентой и обертывают несколькими оборотами телефонной бумаги.

Опреосовка производится плитами, обогреваемыми паром или электричеством, в прессе (рис. 3-40). Необходимая мощность 150—200 вт на 100 мм длины плиты.

Контрольные планки не дают возможности перепрессовать секцию и повредить тем самым ее изоляцию. Прессуют при температуре 100—105° С. Секцию в тече-

Рис 3-40. Пресс для секций.

Рис 3-41. Приспособление для опрессовки.

ние 10—30 мин прогревают, после чего дают давление сначала боковое, а затем вертикальное.

Секцию выдерживают под давлением 10—15 мин, затем в паровые плиты пускают воду для охлаждения.

1В условиях ремонта можно применять упрощенное приспособление по рис. 3-41. Для производства горячей опрессовки приспособление нагревают до закладки в него секций до 120—140° С.

После остывания секцию вынимают из пресса, снимают бумагу и временную обмотку, удаляют выдавленный в углах лак (или битум, если вместо пропитки производится ком-паундировка), и секция поступает, на изолировку.

До нанесения общей изоля-ци крупные секции и секции из провода большого сечения следует подвергнуть окончательной рихтовке (формовке) на

деревянном макете или шаблоне (рис. 3-42), повторяющем форму части статора (ротора).

Общая изоляция секций шаблонной обмотки выполняется различно для отдельных участков секций. Различают изоляцию прямой части, т. е. пазовой части и вылета, лобовой наклонной части, петли (головки) и выводных концов.

Наиболее сильно изолируется прямая часть. Изоляция лобовых частей, не имеющих непосредственного соприкосновения с корпусом, выполняется более слабой.

Существуют два основных способа изолировки секций. По первому способу прямая часть секции обертывается листовым материалом (лакоткань, микафолий", гибкий миканит), образующим после ряда технологических операций гильзу на прямой части секции. Отсюда название этого типа изоляции — гильзовая. Лобовую часть и остальные части секции изолируют лентой из ла-коткани, микалентой и т. д., причем между гильзой и ленточной изоляцией на прямой части делают стык в виде обратного конуса (рис. 3-43) для наибольшего удаления его от активной стали. Этот стык является слабым местом этого типа изоляции.

По второму способу изоляция секций выполняется летами (из лакоткани, миканита, хлопчатобумажной и т. д.). Часть слоев ленты обходит при этом всю сек-

Рис. 3-42. Макет для формовки секций (У—вилка для рихтовки)

цию, а часть слоев наносится только на прямую часть для усиления изоляции этой части. Этот тип изоляции носит название непрерывной или однородной. Непрерывная изоляция совершеннее гильзовой, так как менее подвержена старению, более влагостойка и химически устойчива. Непрерывная изоляция в машинах напряжением выше 3 кв постепенно вытесняет гильзовую. Намотка изолирующих лент производится обычно вполуперекрытие, т. е. каждый последующий виток перекрывает половину ширины

предыдущего. Защитные (покров'ные) слои лент наматывают в стык без перекрытия.

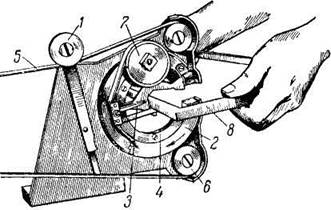

.Процесс изоляции лентой весьма трудоемок. Для его механизации применяются станки по типу, изображенному на рис. 3-44, При вращении кольца с прорезью ук-

Рис. 3-43. Обратный конус.

репленныи на нем диск с изолирующей лентой вращается вокруг изолируемой обмотки и наматывает на нее ленту из соответствующего изоляционного материала.

Изолировка секций начинается с изолировки выводных концов, изолируемых на длину до середины лобо-

Рис. 3-44. Изолировочный станок.

2—кольцо с прорезью, не котором укреплен ролик с лентой 7; кольцо 2 приводится во вращение ремнем 5 через направляющие ролики /, 6', 3 — неподвижный упор; 4—станина станка; 8— изолируемая секция.

вой (наклонной) части. Выводные концы прочно подвязывают к секции бандажом из шпагата.

При гильзовой изоляции в первую очередь изолируют лобовые части. Изолировку ведут лакотканевой лентой для класса А или микален-той для класса В. В месте стыка с гильзой ленту кладут уступами шириной 8—10 мм).

Листовой материал, из которого получается гильза,— микафолий, микаполотно (класс В), лакоткань, бумага (класс А) — вырезают по заранее подогнанной выкройке (рис. 3-45). Выкройку подгоняют так, чтобы получить правильный стык между гильзой и ранее положенными слоями изоляции лобовой части. После этого производится обертывание листовой заготовкой прямой части секции. Микафолий и микаполотно предварительно нагревают для придания гибкости, проглаживают горячим утюгом и протирают тряпкой для разглаживания морщин,

Рис. 3-45. Выкройка заготовки.

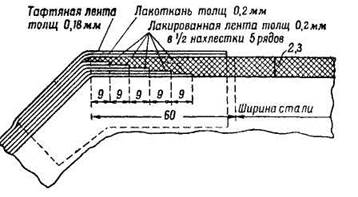

Песле утюжки на гильзу наносят защитный слой из телефонной бумаги и производят горячую опрессовку гильзы. Затем поверх мест стыка наносят слой изоляции лентой из лакоткани, начинающейся на расстоянии 10 мм от торца статора и идущий по лобовой части, и защитный слой из тафтяной ленты на лобовой части (один слой вполуперекрытие) с последующей пропиткой и покраской секций.

Гильзы лучшего качества могут быть получены способом обкатки. При этом способе микафолий или ми-каполотно, бакелизированную бумагу и т. п. наносят на прямую часть секции путем обертывания вручную, а затем прямую часть секции вращают (станком или вручную) в течение 5—60 мин между двумя расположенны-ными под углом, нагретыми до 180—200° С стальными планками с шлифованной цилиндрической поверхностью и прижимают сверху к планкам, шарнирно укрепленным утюгом. При такой обкатке достигается наиболее плотная намотка слоев материала гильзы. Следует отметить, что этот способ изготовления гильзы легко осуществим для незамкнутых катушек (стержней, полусекций), в то время как для обкатки замкнутых катушек необходимы более сложные станки '. Небольшие стержни обкатывают, вращая их вручную между двумя шарнирно укрепленными горячими планками, стягиваемыми пружиной. После такой горячей обкатки немедленно производится холодная опрессовка без подогрева. Этот способ широко распространен при изготовлении роторных стержней асинхронных двигателей.

Непрерывная изоляция выполняется путем нанесения ленты из лакоткани для класса А и микаленты для класса В. Лента, идущая на изоляцию прямых частей, шириной до 45 мм вырезается из лакоткани по основе. Для изоляции сгибов и переходов применяется узкая лента, вырезанная из лакоткани под углом 60° к основе. Такая лента лучше обтягивает изогнутые части секции.

При намотке ленту промазывают лаком, что способствует скольжению ленты и тем самым более плотной ее укладке. Катушки, изолированные микалентой, опрес-

1 Ф. Т. Сухорукое, Технология обмоточно-изоляционного производства, Госэнергоиздат, 1951.

совывают в прессах или компаундируют под давлением. Затем секции обматывают защитной тафтяной или асбестовой лентой. Прямая часть обматывается лентой в стык, лобовая — вполуперекрытие.

При большом числе слоев микаленты (восемь-де-вять слоев) изолированные секции подвергают вакуумной сушке и компаундировке под давлением.

При небольшом числе слоев микаленты (один-два слоя) может быть применен обычный процесс сушки — пропитки с последующей горячей опрессовкой прямой части.

Из приведенного выше описания следует, что технологический процесс изготовления секций шаблонной обмотки машин высокого напряжения (3 000 в и выше) достаточно сложен и поэтому изготовление секций обмотки таких машин в ремонтном цехе следует производить лишь ч при условии невозможности получения запасных комплектов секций от завода-изготовителя или от специальной ремонтной организации.

При выборе способа изоляции секций в условиях ремонта следует учитывать, что для получения хорошей непрерывной изоляции с большим числом слоев микаленты (машины высокого напряжения) необходима компаундировочная установка, в то время как гильзовая изоляция может быть выполнена при помощи относительно простых приспособлений.

Секция с гильзовой изоляцией всегда может быть уложена в пазы вместо секдии с непрерывной изоляцией, так как требующаяся для данного напряжения толщина гильзовой изоляции несколько меньше, чем непрерывной. Объясняется это различием в конструкции изоляции и различной технологией ее выполнения.

Однако величина вылета у гильзовой изоляции требуется большей, чем у непрерывной, так как стык между гильзой и изоляцией лобовой части должен быть удален от активной стали на безопасное по отношению к перекрытию расстояние.

Для напряжения 550 в вылет гильзовой изоляции должен быть 20 мм , непрерывной 15 мм , для 3 150 в — соответственно 35 и 25 мм ; для 6 300 в — 60 и 40 мм .

Поэтому при решении вопроса о переходе с непрерывной изоляции на гильзовую следует проверить возможность выдержать указанные выше размеры вылета.

Весьма интересным в смысле сокращения сроков ремонта является опыт ремонтных рабочих Закамской ТЭЦ, производивших нанесение и опрессовку новой гильзы взамен поврежденной на одной стороне секции (верхней в пазу) без выемки из паза второй стороны секции.

Изоляция секций для напряжения до 500 в

Простейшая изоляция класса А для машин с напряжением до 120 в, работающих в сухих помещениях, может быть выполнена хлопчатобумажной лентой следующим образом:

1) секция обматывается одним слоем тафтяной ленты в стык на прямой части и вполуперекрытие на лобовой; 2) производится двух-четырехкратная сушка — пропитка в лаке № 458; 3) прямая часть обматывается вторым слоем тафтяной ленты в стык; 4) производится двукратная сушка и пропитка в лаке № 458 и 460 (см. гл. 5).

Выводные концы до нанесения общей изоляции изолируются чулком или одним оборотом хлопчатобумажной ленты вполуперекрытие.

Этот простейший тип изоляции секции требует изолировки паза коробочкой из двух слоев пропитанного электрокартона, между которым проложен слой лако-ткани, и прокладки между секциями в пазу.

Для машин с рабочим напряжением до 500 в применяется изоляция из лакоткани или (для наиболее ответственных машин) из миканита, выполняемая по следующим вариантам.

Первый вариант. Класс А: 1) секция проходит сушку — пропитку (в лаке 458) и опрессовку прямой части; 2) лобовая часть изолируется лентой из лакоткани толщиной 0,25 мм одним слоем вполуперекрытие; 3) прямая часть изолируется лакотканью («простынкой») толщиной 0,2 мм в три-четыре слоя с перекрытием на узкой стороне секции; 4) секция обматывается тафтяной лентой в стык на прямой части и вполуперекрытие на лобовой части; 5) секция проходит сушку — пропитку.

Паз изолируется одним слоем электрокартона (коробочка).

Второй вариант. Класс В:

а) гильзовая изоляция: лобовая часть изолируется, микалентой толщиной 0,13—0,17 мм в один-два слоя вполуперекрытие. Прямая часть изолируется (опрес-совывается) микафолием толщиной 0,2 мм в три-четыре слоя. Секция обматывается стеклянной лентой толщиной 0,1—0,2 мм в стык на прямой части и вполуперекрытие на лобовой.

б) Непрерывная изоляция: лобовая часть, так же как и в п. «а» прямая часть, изолируется микалентой толщиной 0,13—0,17 мм четырьмя слоями вполуперекрытие. Защитная стеклянная лента, так же как и в п. «а». Секция подвергается компаундированию.

Третий вариант. Непрерывная изоляция повышенной нагревостойкости.

Прямая часть: стекломикалента толщиной 0,17 мм в два слоя вполуперекрытие, лобовая часть — стекломикалента толщиной 0,17 мм — одним слоем вполуперекрытие. Защитный слой — стеклолента 0,1—0,2 мм в стык на прямой части и вполуперекрытие на лобовой. Секция пропитывается кремнийорганическим лаком.

Изоляция секций для 3 000—6 000 в

Изоляция выполняется следующим образом.

Класс А. Непрерывная изоляция: 1) прямая часть — четыре слоя, лобовая — три слоя лентой черной лакоткани вполуперекрытие; 2) вся секция — один слой хлопчатобумажной ленты вполуперекрытие;

3) опаливается ворс на хлопчатобумажной ленте и производится шестикратная сушка, пропитка в лаке № 460;

4) прямая часть обматывается одним слоем хлопчатобумажной ленты в стык; 5) покраска лаком № 462.

Выводные концы изолируются четырьмя слоями ленты из лакоткани вполуперекрытие и одним слоем хлопчатобумажной ленты.

Класс В. Непрерывная изоляция: 1. Обмотка микалентой толщиной 0,13, шириной 25 мм на прямой части, 18 мм на лобовой и 12 мм на головке.

1. Число слоев:

3 000 в

Прямая часть........ 5

Лобовая часть, головка ... 4 Выводы . ,......... 3

137

| Прямая Лобовая Выводы | часть ........ | 3 000 в 5 4 3 | 6 000 в 8—9 7—8 5—6 | 11 000 в 12—13 11—12 7 ' | 13 000 в 15 14 8 |

| часть, головка . . . |

2. Один защитный слой на прямой части:

| 3 000 в | 6 000 в | 13 000 в |

| Киперная лента | Асбестовая полупро- | Асбестовая полупрово- |

| в стык | водящая лента в стык | дящая лента в стык |

Последовательность технологического процесса: 1) изолировка микалентой; 2) наложение защитного слоя стеклянной или асбестовой ленты, которая накладывается на прямой части в стык, на лобовой части — вполуперекрытие; 3) наложение временного слоя кипер-ной ленты вполуперекрытие, который служит только на время компаундиров'ки и после ее окончания удаляется;

Рис. 3-46 Изоляция перехода пазовой части в лобовую.

4) компаундировка; 5) двукратная покраска лаком № 462.

Если оказывается необходимым доводить сечение секции до заданных размеров путем наложения нескольких (одного-двух) слоев микаленты, то процесс компаундировки проводится вторично.

Класс А—В. Гильзовая изоляция (рис. 3-46): 1) изоляция выводных концов — четыре слоя ленты из лакоткани вполуперекрытие; 2) изоляция головки — два слоя ленты из лакоткани при 3 000 в, четьфе слоя при 6 000 в вполуперекрытие; 3) изоляция сгибов — мика-лента три слоя при 3 000 в, пять слоев при 6 000 в\ 4) изоляция лобовых частей (между сгибом и головкой)— лента из лакоткани три слоя при 3 000 в, !мика-лента пять слоев при 6 000 в вполуперекрытие; 5) накатка гильзы из микабумаги толщиной на сторону 1,8 мм . при 3 000 в, 2,5 мм при 6 000 в; 6) окончательная изо-

Ляция, перекрывающая стык, — лента из лакоткаяй — один слой при 3 000 в, два слоя при 6 000 в вполупере-крытие, тафтяная лента — один слой вполуперекрытие при 3 000 и 6 000 в.

Последовательность технологического процесса: 1) изоляция выводов; 2) изоляция головок; 3) изоляция сгибов; 4) изоляция лобовых частей между сгибом и головкой; 5) изолировка и утюжка прямой части (или обкатка); 6) опрессовка прямой части; 7) окончательная изолировка; 8) пропитка погружением лобовых частей (поочередно) в лак № 462.

Дата: 2019-11-01, просмотров: 424.