Многозаходные резьбы (двухзаходные, трехзаходные и т.д.) имеют две, три и более винтовых поверхностей. Они применяются для передачи движения. За один оборот болта (гайки) гайка (болт) перемещается на величину хода резьбы. Ходом, резьбы t называется расстояние между ближайшими одноименными сторонами профиля, принадлежащими одной винтовой поверхности. У многозаходных резьб ход равен шагу Р, умноженному на число заходов п: t = Рп.

В современном машиностроении широко используются высокопроизводительные методы нарезания резьбы на металлорежущих станках с помощью резьбонарезных инструментов. Успешно получают резьбу и с помощью инструмента для накатывания (накатные плашки, накатные ролики, накатные головки). Однако в практике слесарной обработки в большинстве случаев приходится нарезать резьбу вручную. Для нарезания резьбы в отверстиях применяются метчики, а для нарезания наружной резьбы — плашки.

Метчик— режущий инструмент, представляющий собой закаленный винт, на котором прорезаны продольные прямые или винтовые канавки, образующие режущие кромки.

Метчики с прямыми канавками проще в изготовлении, поэтому распространены больше. Винтовые канавки улучшают отвод стружки. Направление спирали у них для нарезания сквозных отверстий левое, глухих отверстий — правое. У метчиков с левым направлением спирали стружка отводится в направлении подачи, с правым направлением в противоположном направлении.

Метчики

Метчики

Метчик ручной: а — конструкция; б — элементы; в — главные углы

Метчик ручной: а — конструкция; б — элементы; в — главные углы

Работа метчика с винтовой канавкой: а — левой; б — правой

с винтовыми канавками используются при нарезании точных резьб.

Метчик состоит из рабочей части и хвостовика. Рабочая часть, в свою очередь, подразделяется на заборную (режущую) и калибрующую. Заборная часть метчика — коническая, она выполняет основную работу по нарезанию резьбы. Калибрующая часть служит для направления метчика, придания резьбе окончательного размера и для ее зачистки.

Хвостовик предназначен для закрепления метчика в па' троне или удержания его в воротке (при наличии квадрата) во время работы.

Резьбовые части метчика, ограниченные канавками, называются режущими перьями. Режущие перья (зубья) имеют форму клина. Главными углами режущих перьев метчика являются: передний у, задний а угол заострения Р и угол резания 5. Величины этих углов у калибрующей и заборной частей метчика разные. Для стали средней твердости у = 8... 10°, для твердой стали у = 5°, для бронзы и чугуна у= 0...5°. Задний угол а = 6...8° для ручные метчиков, а для всех остальных а = 10°.

Сердцевина — это внутренняя часть тела метчика, измеряемая по диаметру окружности, касательной к дну канавой метчика.

По назначению метчики делят на ручные, машинно-ручные и машинные; в зависимости от профиля нарезаемой резьбы — на три типа: для метрической, дюймовой и трубной резьбы; по конструкции — на цельные, сборные и специальные.

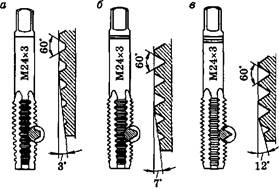

Ручные слесарные метчики служат для нарезания метрической и дюймовой резьб вручную. Изготавливают их комплектами из двух и трех штук. Комплекты из двух штук (черновой и чистовой) применяют для резьб с шаг зубьев до 3 мм, из трех штук (черновой, средний и чистовой) — с шагом резьбы свыше 3 мм. У трехкомплектных инструментов черновой метчик нарезает 60 % будущей резьбы, имеет большую заборную часть (6 витков), половинный профиль резьбы на калибрующей части и одну круговую риску на хвостовике. Средний метчик имеет меньшую заборную часть (4 витка), более полный профиль на калибрующей части и две круговые риски на хвостовике. Он нарезает резьбу еще на 30 % после чернового метчика. Полный профиль резьбы на калибрующей части имеет только чистовой метчик. У него очень короткая заборнаячасть (1,5-2 витка) и на хвостовике имеются три круговые риски. Он зачищает и калибрует резьбу после чернового и среднего метчиков на оставшиеся 10 %. Угол наклона заборной

части у чернового метчика равен 3°, у среднего — 7°, у чистового — 12°. В комплекте из двух метчиков черновой снимает 2/3 припуска, чистовой — 1/3. Таким образом, комплекта* метчики позволяют распределить работу резания на несколько инструментов. .4

Комплект ручных метчиков: а — черновой; б — средний; в — чистовой

На хвостовиках метчиков всех типов маркируются обозначение резьбы, степень точности (только у чистового метчика и марка стали (для инструмента диаметром более 6 мм).

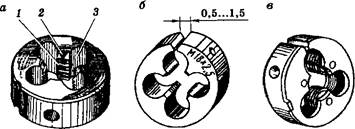

Конструкция плашки — инструмента, применяемого для нарезания наружной резьбы, принципиально аналогична конструкции метчика. Если метчик представляет собой стальной закаленный винт с прорезанными вдоль стержня канавками, то плашка является закаленной гайкой со стружечными канавками, образующими режущие кромки. В зависимости от конструкций плашки подразделяются на круглые (лерки), накатные,раздвижные (призматические). Круглые плашки бывают цельные и разрезные.

Рабочая часть круглой плашки состоит из заборной (режущей) и калибрующей частей. Заборная часть имеет конус с углом 2φ = 40...60° и длину в 1,5-2 витка резьбы. Для более рационального использования плашки заборная часть выполняется с двух сторон. Калибрующая часть имеет цилиндрическую форму с резьбовым профилем в 3-5 витков и располагается между двумя заборными частями плашки. Вдоль калибрующей части находятся неполные отверстия, через которые выходит образующаяся стружка.

Плашки: а — цельная (1 — калибрующая часть; 2 — заборная часть; 3 — стружечная канавка); б — разрезная; в — Накатная

У стандартных плашек передний угол у= 25...30°, задний а = 6...8°.

Цельные круглые плашки применяют для нарезания резьбы диаметром до 52 мм за один проход. Они обладают большой жесткостью и обеспечивают получение качественной резьбы, но сравнительно быстро изнашиваются. Стандартом предусмотрены также конструкции цельных круглых плашек для нарезания дюймовой резьбы — от 1/4" до 2" и трубной — от 1/8"до172".

Самостоятельная работа: Брак при нарезании резьбы и способы его предупреждения.

Виды и назначение резьб.

Цель изучить: - типы и системы резьб.

- маркировку резьб.

Профили резьбы зависят от формы режущей части инструмента, с помощью которого нарезается резьба. Тип или профиль резьбы выбирается с учетом назначения резьбовой детали.

По назначению резьбы делятся на крепежные и специальные. К крепежным относятся треугольные резьбы, к специальным, — прямоугольные, трапецеидальные, упорные и круглые.

Наибольшее распространение имеет цилиндрическая треугольная резьба, у которой вершины профиля лежат на цилиндрической поверхности. Обычно эту резьбу называют крепежной, так как ее нарезают на болтах, шпильках, гайках и т.д. Для получения особо плотных соединений треугольную резьбу нарезают на конических поверхностях (пробках, штуцерах, в трубной арматуре). Такая резьба называется конической треугольной.

Прямоугольная резьба имеет прямоугольный профиль и из-за невысокой прочности применяется редко.

Трапецеидальная резьба имеет сечение в виде трапеции с углом профиля 30°. Она применяется в подвижных резьбовых соединениях — силовых (резьбовые детали домкратов, прессов) или ходовых (ходовые винты) резьб. Резьба эта проста в изготовлении и имеет по сравнению с треугольной резьбой меньший коэффициент трения и более высокие прочностные характеристики.

На чертежах трапецеидальная резьба обозначается так: Тг6О х 20 (первое число — наружный диаметр, второе —• шаг, мм).

Упорная резьба имеет профиль в виде не равнобочной трапеции с рабочим углом при вершине 30°. Oснования витков закруглены, что обеспечивает прочность резьбы. Применяется для силовых резьб (в винтовых прессах, домкратах). Обозначение на чертеже следующее: S70х 10 (первое число — наружный диаметр, второе — шаг, мм).

Круглая резьба имеет профиль, образованный двумя дугами, сопряженными с небольшими прямоугольными участками, и углом 30°. Применяется в соединениях, подвергаемых сильному износу (сантехническое оборудование, крюки грузоподъемных машин и т.д.). Обозначается Rd36 (число — наружный диаметр резьбы в миллиметрах).

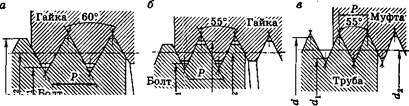

В машиностроении приняты три системы резьб: метрическая, дюймовая и трубная.

Метрическая резьба имеет треугольный профиль, плоскосрезанные вершины и характеризуется следующими основными элементами: углом профиля 60°, диаметром и шагом (выражаются в миллиметрах). Метрическая резьба бывает с крупным и мелким шагом. Обозначают метрические резьбы буквой М с указанием номинального (наружного) диаметра резьбы (например, М10); для резьбы с мелким шагощ дополнительно указывается шаг (например, М20 х 1,5).

Дюймовая резьба имеет треугольный плоскосрезанный профиль с углом 55° (резьба Витворта). Дюймовая резьба определяется диаметром, выраженным в дюймах,

и количеством ниток (витков) резьбы, приходящихся на один дюйм. Один дюйм равен 25,4 мм. Обозначение на чертеже: 1/2".

В Республике Беларусь при проектировании новых конструкций применение дюймовых резьб запрещено. Их используют при изготовлении запасных частей для машин и оборудования, полученных из стран, где применяется дюймовая резьба.

Трубная цилиндрическая резьба — это дюймовая резьба с мелким шагом. В отличие от дюймовой резьбы она сопрягается без зазоров и имеет закругленные вершины. За номинальный диаметр трубной резьбы принимается внутренний диаметр трубы. Ее наружный диаметр больше номинального на две толщины стенки трубы. Угол профиля у трубной резьбы 55°. На чертежах эту резьбу обозначают так: G3/4" (номинальный диаметр трубной резьбы 3/4").

Самостоятельная работа: Правила ухода за метчиками и плашками.

Клёпка.

Цель изучить:- процесс клёпки.

- виды заклёпок.

Клепкой называется операция по соединению двух или более деталей с помощью заклепок. При этом образуется неразъемное соединение деталей. Заклепочные соединения широко применяются при изготовлении различных металлических конструкций: ферм, рам, балок, а также в самолето- и судостроении.

Соединяющей деталью при клепке является заклепка— цилиндрический стержень с закладной головкой. Заклепка устанавливается в предварительно просверленное или пробитое отверстие в склепываемых деталях, и ее выступающий цилиндрический стержень расклепывается вручную (ручная клепка) либо клепальными машинами или механизмами (машинная клепка). При этом образуется замыкающая головка, соединяющая детали.

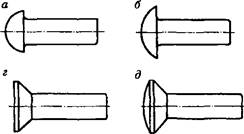

Заклепки бывают с полукруглой высокой, полукруглой низкой, плоской, потайной, полупотайной головками.

Виды заклепок: а — с полукруглой высокой головкой; б — с полукруглой низкой головкой; в — с плоской головкой; г — с потайной головкой; д — с полупотайной головкой; е — взрывная

Чаще всего применяют заклепки с полукруглыми головками, так как они обеспечивают наибольшую прочность соединения. Для соединений, работающих в агрессивной среде, применяют заклепки с плоскими головками. Когда по условиям эксплуатации соединения недопустимо, чтобы головка выступала, применяют потайные заклепки с конической головкой. У заклепок с полупотайной головкой часть головки коническая и идет впотай, остальная (сферическая) часть

Остается снаружи. Угол конуса головки в зависимости от диаметра заклепки может быть равен 45°, 60°, 75° и 90°.

Соединение деталей в труднодоступных местах производится взрывными заклепками, имеющими углубление, заполненное взрывчатым веществом.

Материал заклепок должен иметь хорошую пластичность. Заклепки изготавливают из следующих материалов: сталей марок Ст2, СтЗ, Ст10; меди марок МЗ, МТ; латуни марки JI63; алюминиевых сплавов марок АМг5П, Д18, АД1; в ответственных соединениях — из коррозионно-стойкой стали марки Х18Н9Т, легированной стали марки 9Г2.

Как правило, заклепки должны быть из того же материала, что и соединяемые детали, или близки к ним по свойствам. В противном случае возможно появление коррозии, а также сложностей при клепке. Так, например, для выполнения заклепочного соединения деталей из цветных металлов применяют заклепки из меди, латуни, алюминия и его сплавов.

Клепка разделяется на холодную, т.е. выполняемую без нагрева заклепок, и горячую, при которой перед клепкой стальную заклепку нагревают до температуры 750... 1000 °С.

Для стальных заклепок со стержнем диаметром d < 8 мм применяют холодную клепку, при d = 8...12 мм — смешанную (как горячую, так и холодную), при d > 12 мм — только горячую клепку.

При выполнении слесарных работ обычно применяется холодная клепка. Горячая клепка выполняется в специализированных цехах. При горячей клепке стержень заклепки лучше заполняет отверстие в склепываемых деталях, а при охлаждении заклепка лучше стягивает их. Заклепочные соединения применяются в следующих случаях: недопустим нагрев для соединения деталей сваркой; соединяются несваримые материалы; соединения воспринимают ударные и вибрационные нагрузки. В то же время клепаные соединения имеют ряд недостатков: увеличение массы клепаных конструкций; ослабление склепываемого материала в местах образования отверстий под заклепки; значительное количество технологических операций; шум и вибрация, вредно влияющие на организм человека, и др.

Самостоятельная работа: Организация рабочего места при клёпке.

Дата: 2019-05-28, просмотров: 427.