Понятие «качество» и «менеджмент качества»?

Качество - степень соответствия совокупности присущих характеристик объекта требованиям.

Менеджмент качества - это скоординированная и взаимосвязанная деятельность по управлению, выстроенная таким образом, чтобы обеспечить надежную и бесперебойную работу организации.

Менеджмент качества включает в себя четыре основных составляющих:

- контроль качества;

- обеспечение качества;

- планирование качества;

- улучшение качества.

Контроль качества - это деятельность по оценке соответствия объекта контроля установленным требованиям. Деятельность по оценке может включать в себя измерения, испытания, наблюдения, мониторинг, проверку, калибровку и пр. мероприятия, результатом которых является сравнение значений наблюдаемых характеристик с заданными.

Обеспечение качества представляет собой систематическую (регулярную) деятельность, за счет которой можно выполнить установленные требования. Она включает в себя работы по производству, управлению, материальному обеспечению, техническому обслуживанию и пр.

Планирование качества – это действия, предусматривающие определение необходимых характеристик объекта и установление их целевых значений. Менеджмент качества называет такие действия постановкой целей в области качества. Также, в планирование качества входит определение процессов и ресурсов, необходимых для достижения целей.

Улучшение качества заключается в реализации действий, за счет которых можно повысить возможности организации выполнить требования, предъявляемые к объекту. Под понятием «объект» менеджмент качества рассматривает продукцию, процессы, систему управления и организацию в целом.

Как таковой, менеджмент качества, представляет собой достаточно большой и объемный раздел прикладной науки, который содержит и философию менеджмента качества, и теорию, и практические методы.

Общая характеристика стандартов ИСО серии 9000?

Серия стандартов в диапазоне номеров 9000 – 11000 была определена Международной организацией по стандартизации для стандартов по системам управления качеством. Стандарты этой серии определяют требования именно к системе управления, а не к продукции или услугам, предоставляемым организациями и предприятиями. В состав стандартов серии входят стандарты непосредственно представляющие требования, стандарты, представляющие справочную информацию и руководящие указания, а также стандарты обеспечивающие (разъясняющие) частные вопросы систем менеджмента качества.

Изначально, в состав стандартов ИСО серии 9000 входило несколько стандартов, представляющих системы менеджмента качества (модели системы качества по ИСО 9001, ИСО 9002, ИСО 9003). В дальнейшем, в серии осталась только одна модель системы качества ИСО 9001. Кроме того, в последнее время появились стандарты, относящиеся к системам управления качеством, но имеющие номера выходящие за пределы серии. Более подробную информацию об этом можно посмотреть в разделе Развитие ISO 9000 и Структура серии 9000.

Наиболее часто применяемыми стандартами серии являются стандарты ИСО 9000:2005 (ранее ИСО 9000:2000), ИСО 9001:2008 (ранее ИСО 9001:2000), ИСО 9004:2009 (ранее ИСО 9004:2000). Первый из указанных представляет собой стандарт на терминологию систем качества, второй - содержит требования к системе качества, третий – является стандартом, представляющим руководящие указания по развитию системы качества.

Сущность и понятия всеобщего управления качеством (TQM).

Премии и области качества?

Премия по качеству – это конкурс, проводимый с целью выявить организацию, которая наилучшим образом, по сравнению с другими организациями участниками конкурса, обеспечивает качество производимых товаров, предоставление услуг или выполнение каких-либо работ.

При участии в этом конкурсе организации оцениваются по некоторому набору критериев, на основании которых происходит сравнение и выбор лучшей из них для номинирования на премию.

С материальной точки зрения премия по качеству напрямую ничего не дает. Это не денежная премия, а своеобразный брэнд - знак отличия организации. Поэтому, для многих организаций самой важной причиной участия в конкурсе является известность и публичность, которую может принести победа.

Участие в премии в области качества требует от организаций большого количества усилий и ресурсов. Для того чтобы победить в конкурсе, необходимо максимально соответствовать всем критериям премии по качеству. А для этого требуется применять различные методы, инструменты и технологии улучшения качества.

Премии по качеству создавались во многих странах мира с одной целью - стимулировать организации выпускать более качественную продукцию. С развитием конкуренции на мировых рынках, многие страны осознали, что качество продукции без обеспечения качества управления, качества постановки целей и качества их реализации достигнуть невозможно.

На сегодняшний день существуют премии в области качества, различающиеся по уровням локализации и сферам профессиональной деятельности:

- Международные;

- Национальные;

- Региональные;

- Премии уровня профессиональных союзов;

- Премии крупных компаний (применяются для поставщиков).

Примерами таких премий являются:

- Европейская награда за качество (награда EFQM за совершенство) – эта награда была учреждена 14 крупными европейскими компаниями в 1988 году. Цель создания европейской премии по качеству - повышение конкурентоспособности европейских компаний, за счет всестороннего улучшения деятельности. В 1991 году европейская награда за качество была изменена. На ее основе разработана модель совершенствования EFQM.

- Золотая награда за качество стран Азиатско-Тихоокеанского региона – эта премия в области качества учреждена национальными организациями по качеству стран Азии и Тихоокеанского региона в 1985 году. Цель учреждения премии по качеству – стимулировать компании Азиатско-Тихоокеанского региона к совершенствованию качества и повышение их конкурентоспособности на мировых рынках.

- Премия Деминга – это одна из самых престижных и известных премий в области качества. Она учреждена в Японии в 1951 г. Получила международный статус в 1984 г. Особенность этой премии заключается в том, что она присуждается организации только в том случае, если созданная и применяемая система качества соответствует типу и размеру этой организации.

- Национальная награда за качество Мэлкона Болдриджа – присуждается только американским компаниям (или имеющим представительство в США) за достижения в области качества. Учреждена в 1987 году Национальным институтом стандартов и технологий США.

- Национальная награда за качество Великобритании – учреждена в 1994 году Британским общество по качеству.

- Награда за качество военно-воздушных сил – присуждается компаниям США, которые работают по заказам ВВС США.

- Премия по качеству пивоваренных заводов Германии – учреждена сельскохозяйственным обществом Германии. Присуждается предприятиям, участвующим в цепочке производства пива от сельхозпроизводства до переработки.

На сегодняшний день в мире существует большое количество различных премий по качеству. Указанные выше примеры являются только их малой частью.

В России, также существуют свои премии по качеству. Национальной премией является премия правительства РФ в области качества. Она учреждена в 1996 году. Цель проведения конкурса в рамках этой премии – улучшение качества менеджмента отечественных организаций и повышение их конкурентоспособности.

Все эти премии по качеству учреждаются с целью систематизировать и структурировать менеджмент компаний на основе философии качества, чтобы в результате повысить конкурентоспособность и производительность бизнеса как внутри страны, так и на мировом рынке.

Самооценка организации?

Самооценка — это всестороннее оценивание, итогом которого является мнение или суждение о результативности и эффективности организации и уровне зрелости системы менеджмента качества. Цель самооценки заключается в предоставлении организации рекомендаций, основанных на фактах, касающихся областей применения ресурсов для улучшения ее деятельности. Самооценка может быть полезной при измерении достижений в сравнении с целями, а также для повторной оценки постоянного соответствия этим целям. В настоящее время существует много моделей самооценки организаций по критериям системы менеджмента качества. Наиболее широко признаваемыми и применяемыми моделями являются модели национальных и региональных премий по качеству, считающиеся также моделями совершенства организаций. Модели премий по качеству, а также другие модели самооценки имеют широкий диапазон детальных критериев по оценке деятельности систем менеджмента. Метод самооценки обеспечивает простой и легкий в применении способ установления уровня развития (зрелости) системы менеджмента качества организации и определения основных областей для улучшения. Результатом самооценки является целенаправленное планирование мероприятий, строгое выполнение которых приводит к достижению реального прогресса. Объекты самооценки: самооценка может осуществляться для всей компании, для некоторого направления деятельности компании, для одного из подразделений компании.

существует две основные цели проведения самооценки: оценка степени соответствия организации конкретной модели совершенства (премии в области качества) или диагностическая оценка с целью выявления "узких" мест и их улучшения.

Модели самооценки:

1. перечень вопросов из ISO 9004 (Приложение А)

2. по последней редакции ИСО 10014(оценка СМК согласно модели зрелости процессов)

3. модель совершенствования EFQM

4. Премия РФ в области качества

5. Тито Конти - Самооценка в организациях

Виды аудитов. Цели аудитов?

Аудит – систематический, независимый и документированный процесс получения свидетельств аудита и объективное их оценивание с целью установления степени выполнения согласованных критериев аудита. Аудиты бывают плановые и внеочередные. Так же внешние и внутренние. Внутренние проводятся внутренними аудиторами организации или от ее имени для внутренних целей. Внешний аудит проводится второй стороной или третьей. Второй стороной – аудиторами стороны, заинтересованной в деятельности предприятия, либо другими лицами от имени заинтересованной стороны. Третьей стороной – сертифицирующем органом, либо консалтинговой фирмой. Цели: определение соответствия/несоответствия СМ, установленным требованиям ГОСТ Р ИСО 9001:2008 и ГОСТ Р ИСО 14001:2007; определение эффективности внедренной СМ с точки зрения соответствия поставленным целям в области постоянного улучшения качества; обеспечение возможности проверяемому улучшить свою СМ; разрешение на регистрацию СМ проверяемой организации (сертификационный аудит). Этапы аудита: инициирование аудита; анализ документов; подготовка к аудиту «на месте»; аудит «на месте»; оформление отчета по аудиту; завершение аудита; последующие инспекционные аудиты.

Сертификация систем менеджмента качества. Общие положения. Этапы процедуры сертификации?

Сертификации - это действие третьей, не зависимой от потребителя и изготовителя стороны, которым доказывается, что обеспечена необходимая уверенность в соответствии системы качества выбранной модели. Сертификация СМК может проводиться как в рамках обязательной сертификации продукции, так и в рамках добровольной сертификации. В первом случае сертификация систем качества осуществляется, если это предусмотрено способом (формой, схемой) сертификации этой продукции; во втором - если это продиктовано интересами предприятия-заявителя. В любом случае, сертификацию систем качества осуществляют аккредитованные для этих целей органы по сертификации (ОС), зарегистрированные в Госстандарте России. Нормативной базой сертификации СМК являются стандарты, положения и иные документы, содержащие требования к системам качества. При этом могут быть использованы международные стандарты ИСО серии 9000 и иные международные, региональные или национальные документы. Проведение работ по сертификации СМК осуществляет штатный персонал экспертов ОС, способных проводить такие работы по соответствующим областям деятельности органа. По результатам сертификации СМК предприятию выдается сертификат соответствия. Этапы:

1- организация работ (предварительный, предсертификационный этап);- подача предприятием заявки в ОС для проведения серт;- заключение договора, оплата;- подготовка заказчиком комплекта документов, запрашиваемых в ОС;- формирование комиссии по серт, назначение председателя..

2- анализ документов СМК организации;- передача главному аудитору описания своей системы качества. - формулировка заключения о возможности или невозможности проведения аудита СМК «на месте».

3- подготовка к аудиту «на месте»;- подготовка плана (программы) аудита;- распределение обязанностей членов комиссии (если комиссии состоит из нескольких экспертов);- подготовка рабочих документов.

4- проведение аудита «на месте» и подготовка акта по результатам аудита;- проведение предварительного совещания, где уточняются организационные моменты проведения проверки (проводит председатель комиссии); - аудит системы качества «на месте»; - формирование выводов (наблюдений) аудита; - классификация и регистрация выводов; - подготовка и утверждение акта по результатам аудита; - проведение заключительного совещания.

5- завершение сертификации, регистрация и выдача сертификата;- принятие Руководством органа по сертификации решения о выдаче или отказе в выдаче сертификата, оформление;- контроль выполнения корректирующих действий по устранению несоответствий по результатам сертификационного аудита;- оформление сертификата соответствия СМК и знака применения.

6- инспекционный контроль. После выдачи сертификата поддержание сертификации СМК предприятия включает в себя периодическую проверку со стороны органа по сертификации.

Физические величины?

Для описания свойств окружающих нас тел и явлений вводятся физические величины.

Физическая величина (ФВ) – одно из свойств физического объекта (физической системы, явления или процесса), общее в качественном отношении для многих физических объектов, но в количественном отношении индивидуальное для каждого из них.

Качественная определенность ФВ называется родом ФВ. Соответственно, физические величины одного рода называются однородными, разного рода – неоднородными. Так, длина и диаметр детали – однородные величины, длина и масса детали – неоднородные величины. Количественно ФВ характеризуется размером, который выражается ее значением.

Значение физической величины — число, вектор, или в самом общем случае тензор, характеризующие эту физическую величину, с указанием единицы измерения, на основе которой эти числа, вектор или тензор были определены.

Размер физической величины — число (числа), фигурирующие в значении физической величины.

Размерность физической величины — единица измерения физической величины. Как правило, у физической величины много различных размерностей: например, у длины - нанометр, миллиметр, сантиметр, метр, километр, миля, дюйм, парсек, световой год и т.д. Часть таких единиц измерения (без учёта своих десятичных множителей) могут входить в различные системы физических единиц - СИ, СГС и др.

Размерные и безразмерные физические величины

Размерная физическая величина — физическая величина, для определения значения которой нужно применить какую-то единицу измерения этой физической величины. Подавляющее большинство физических величин являются размерными.

Безразмерная физическая величина — физическая величина, для определения значения которой достаточно только указания её размера. Например, относительная диэлектрическая проницаемость — это безразмерная физическая величина.

Единица измерения ФВ – ФВ фиксированного размера, которой условно присвоено числовое значение, равное 1, и применяемая для количественного выражения однородных с ней физических величин. Введение единицы измерения данной ФВ позволяет определить ее значение.

Значение ФВ – выражение размера физической величины в виде некоторого числа принятых для нее единиц. Значение ФВ включает числовое значение ФВ и единицу измерения.

Числовое значение ФВ – отвлеченное число, которое равно отношению размера данной ФВ к единице ее измерения. Поэтому при записи значения ФВ предполагается, что числовое значение умножается на соответствующую единицу измерения. Чтобы найти значение ФВ, необходимо провести измерение данной ФВ. При измерении ФВ находятся значения ФВ опытным путем с помощью специальных технические средств (средств измерений). Соответственно, ФВ, подлежащая измерению, измеряемая или измеренная в соответствии с основной целью измерительной задачи, называется измеряемой ФВ. Независимо от применяемого способа всякое измерение любой ФВ сводится к экспериментальному определению отношения размера данной ФВ к единице ее измерения. Данное отношение является числовым значением ФВ.

Истинное значение ФВ – значение ФВ, которое идеальным образом характеризует в качественном и количественном отношении соответствующую ФВ. Истинное значение ФВ практически недостижимо. Оно может быть получено только в результате бесконечного процесса измерений с бесконечным совершенствованием методов и средств измерений. Иными словами истинное значение ФВ – это то недостижимое идеальное значение, которое стремятся получить при проведении измерений.

Действительное значение ФВ – значение ФВ, полученное экспериментальным путем и настолько близкое к истинному значению, что в поставленной измерительной задаче может быть использовано вместо него.

Единицу измерения ФВ можно определить произвольно, причем ране большинство единиц физических величин устанавливались, как правило, совершенно независимо друг от друга. В результате применялось большое число разнообразных единиц, что вызывало затруднения в хозяйственной и научной деятельности.

Чтобы упорядочить всю совокупность используемых единиц физических величин, необходимо систематизировать применяемые физические величины, т.е. создать систему физических величин. Затем на базе системы физических величин строится система единиц физических величин.

Система физических величин создается на основе законов и определений, которыми связаны между собой измеряемые величины. При этом выбираются несколько основных величин, из которых строятся производные величины.

Система физических величин – совокупность физических величин, образованная в соответствии с принятыми принципами, когда одни величины принимают за независимые, а другие определяют как функции независимых величин.

Основная ФВ – ФВ, входящая в систему величин и условно принятая в качестве независимой от других величин этой системы.

Производная ФВ – ФВ, входящая в систему величин и определяемая через основные величины этой системы. В названии и обозначении системы величин применяют обобщенные символы величин, принятых за основные.

Система единиц физических величин – совокупность основных и производных единиц физических величин, образованная в соответствии с

принципами для заданной системы физических величин.

Основы техники измерений?

Чтобы проводить количественные исследования окружающего нас мира необходимо выбрать объекты измерения, поставить измерительную задачу и определить значения соответствующих физических величин.

Объект измерения – тело (физическая система, процесс, явление и

т.д.), которое характеризуется одной или несколькими измеряемыми физическими величинами.

Пример 2.1. Объектами измерения являются:

1) коленчатый вал, у которого измеряют диаметр;

2) технологический процесс, во время которого измеряют температуру;

3) спутник Земли, координаты которого измеряются;

4) участок цепи, на котором измеряют напряжение и силу тока.

Измерительная задача – задача, заключающаяся в измерении ФВ с требуемой точностью в данных условиях измерений.

Измерение ФВ – совокупность операций по применению технического средства (средства измерений), хранящего единицу ФВ, обеспечивающих нахождение соотношения (в явном или неявном виде) измеряемой величины с ее единицей и получение значения этой величины. Значение ФВ находится посредством отсчета показаний средства измерений и последующей обработки результата измерений.

Измерение — совокупность операций для определения отношения одной (измеряемой) величины к другой одно-родной величине, принятой за единицу, хранящуюся в техническом средстве (средстве измерений). Получившееся значение называется числовым значением измеряемой величины, числовое значение совместно с обозначением используемой единицы называется значением физической величины. Измерение физической величины опытным путём проводится с помощью различных средств измерений — мер, измерительных приборов, измерительных преобразователей, систем, установок и т. д. Измерение физической величины включает в себя несколько этапов: 1) сравнение измеряемой величины с единицей; 2) преобразование в форму, удобную для использования (различные способы индикации).

Принцип измерений — физическое явление или эффект, положенное в основу измерений.

Метод измерений — приём или совокупность приёмов сравнения измеряемой физической величины с её единицей в соответствии с реализованным принципом измерений. Метод измерений обычно обусловлен устройством средств измерений.

Характеристикой точности измерения является его погрешность или неопределённость

В тех случаях, когда невозможно выполнить измерение (не выделена величина как физическая, или не определена единица измерений этой величины) практикуется оценивание таких величин по условным шкалам, например, Шкала Рихтера интенсивности землетрясений, Шкала Мооса — шкала твёрдости минералов.

По видам измерений

Прямое измерение — измерение, при котором искомое значение физической величины получают непосредственно.

Косвенное измерение — определение искомого значения физической величины на основании результатов прямых измерений других физических величин, функционально связанных с искомой величиной.

Совместные измерения — проводимые одновременно измерения двух или нескольких неодноимённых величин для определения зависимости между ними.

Совокупные измерения — проводимые одновременно измерения нескольких одноимённых величин, при которых искомые значения величин определяют путем решения системы уравнений, получаемых при измерениях этих величин в различных сочетаниях.

Избыточные измерения (точнее информативно-избыточные измерения) — измерения нескольких рядов одно-родных физических величин, размеры которых связаны между собой по закону арифметической или геометрической прогрессии, при неизменных или нормировано измененных значениях параметров нелинейной (в общем случае) функции преобразования сенсора (или измерительного канала в целом), при которых искомое значение физической величины получают приведенным ко входу измерительного канала путем обработки результатов промежуточных измерений по уравнению избыточных измерений, т.е. опосредованно.

Совокупные измерения — частный случай избыточных измерений.

Избыточные измерения обеспечивают автоматическое (естественное) исключение систематических составляющих погрешности конечного результата измерений.

По методам измерений

Метод непосредственной оценки — метод измерений, при котором значение величины определяют непосредственно по показывающему средству измерений.

Метод сравнения с мерой — метод измерений, в котором измеряемую величину сравнивают с величиной, воспроизводимой мерой.

Нулевой метод измерений — метод сравнения с мерой, в котором результирующий эффект воздействия измеряемой величины и меры на прибор сравнения доводят до нуля.

Метод измерений замещением — метод сравнения с мерой, в котором измеряемую величину замещают мерой с известным значением величины.

Метод измерений дополнением — метод сравнения с мерой, в котором значение измеряемой величины дополняется мерой этой же величины с таким расчетом, чтобы на прибор сравнения воздействовала их сумма, равная заранее заданному значению.

Дифференциальный метод измерений — метод измерений, при котором измеряемая величина сравнивается с однородной величиной, имеющей известное значение, незначительно отличающееся от значения измеряемой величины, и при котором измеряется разность между этими двумя величинами.

Лабораторий?

Аккредитация органов по сертификации и испытательных лабораторий (центров) осуществляется в целях:

1. подтверждения компетентности органов по сертификации и испытательных лабораторий (центров), выполняющих работы по подтверждению соответствия;

2. обеспечения доверия изготовителей, продавцов и приобретателей к деятельности органов по сертификации и аккредитованных испытательных лабораторий (центров);

3. создания условий для признания результатов деятельности органов по сертификации и аккредитованных испытательных лабораторий (центров).

Аккредитация органов по сертификации и испытательных лабораторий (центров), выполняющих работы по подтверждению соответствия, осуществляется на основе принципов:

1. добровольности;

2. открытости и доступности правил аккредитации;

3. компетентности и независимости органов, осуществляющих аккредитацию;

4. недопустимости ограничения конкуренции и создания препятствий пользованию услугами органов по сертификации и аккредитованных испытательных лабораторий (центров);

5. обеспечения равных условий лицам, претендующим на получение аккредитации;

6. недопустимости совмещения полномочий на аккредитацию и подтверждение соответствия;

7. недопустимости установления пределов действия документов об аккредитации на отдельных территориях.

Аккредитация органов по сертификации и испытательных лабораторий (центров), выполняющих работы по подтверждению соответствия, осуществляется в порядке, установленном Правительством Российской Федерации.

Аккредитация органа по сертификации, испытательной лаборатории, центра предусматривает следующие этапы:

1. представление заявки и комплекта документов на аккредитацию, предварительное ее рассмотрение и принятие решения по заявке;

2. экспертиза представленных документов;

3. аттестация (проверка) комиссией;

4. принятие решения об аккредитации по результатам экспертизы документов и проверки;

5. оформление, регистрация и выдача аттестата аккредитации.

Поступившие материалы на аккредитацию рассматриваются Центральным органом по сертификации с целью оценки соответствия их состава и полноты указанной в них информации установленным требованиям, а также целесообразности проведения работ по аккредитации заявителя и принятия решения по организации этих работ, и в случае соответствия их установленным требованиям заявителю выставляется счет на работы по экспертизе материалов и аттестации. Экспертиза представленных документов проводится экспертом, назначаемым Центральным органом по сертификации. По результатам экспертизы составляется экспертное заключение, которое должно содержать оценку соответствия заявителя критериям аккредитации. Аттестация (проверка) аккредитуемого органа по сертификации или испытательной лаборатории проводится комиссией, формируемой руководителем Центрального органа по сертификации и состоящей из эксперта, проводившего экспертизу документов, а также с привлечением других экспертов по специализации органа по сертификации и специалистов Федеральной службы по надзору в сфере защиты прав потребителей и благополучия человека. При аттестации проверяется соответствие фактического состояния органа по сертификации (испытательной лаборатории) представленным документам и его способность выполнять заявленные функции. При аттестации испытательной лаборатории дополнительно проводятся испытания контрольных образцов. Решение об аккредитации органа по сертификации (испытательной лаборатории) принимается Центральным органом по сертификации после рассмотрения всей полученной информации.

При соответствии органа по сертификации (испытательной лаборатории) всем предъявляемым требованиям:

1. утверждается "Область аккредитации";

2. оформляется и выдается заявителю аттестат аккредитации по установленной форме сроком на 3 года.

Аккредитованный орган по сертификации (испытательная лаборатория) вносится в реестр Системы.

Действие выданного аттестата аккредитации может быть приостановлено в случаях:

1. обнаружения недостоверных и необъективных данных в выдаваемых ими сертификатах соответствия (протоколах испытаний);

2. грубого и неоднократного нарушения действующих правил Системы.

Контроль и испытания?

Закон "Об обеспечении единства измерений" устанавливает следующие виды государственного метрологического контроля:

1. утверждение типа средств измерений; 2. поверка средств измерений, в том числе эталонов;

3. лицензирование деятельности юридических и физических лиц на право изготовления, ремонта, продажи и проката средств измерений. Государственный метрологический контроль и надзор (ГМК и Н) осуществляются только в сферах, установленных Законом.

Анализ сфер распространения ГМК и Η показывает, что достаточно трудно разделить четко весь парк средств измерений на две указанные группы. Так, ГМК и Η распространяются на:

1. здравоохранение, ветеринарию, охрану окружающей среды, обеспечение безопасности труда; торговые операции и взаимные расчеты; обеспечение обороны государства;

2. производство продукции, поставляемой по контрактам для государственных нужд в соответствии с законодательством Российской Федерации;

3. испытания и контроль качества продукции в целях определения соответствия обязательным требованиям государственных стандартов Российской Федерации; обязательную сертификацию продукции, услуг и т.д.

Утверждение типа — это первая составляющая государственного метрологического контроля. Утверждение типа средств измерений проводится в целях обеспечения единства измерений в стране и постановки на производство и выпуск в обращение средств измерений, соответствующих требованиям, установленным в нормативных документах.

Система испытаний и утверждения типа средств измерений (далее Система) включает:

1. испытания средств измерений с целью утверждения типа;

2. принятие решения об утверждении типа, его государственную регистрацию и выдачу сертификата об утверждении типа;

3. испытания средств измерений на соответствие утвержденному типу; 4. признание утверждения типа или результатов испытаний типа, проведенных компетентными организациями зарубежных стран;

5. информационное обслуживание потребителей измерительной техники, контрольно-надзорных органов и органов государственного управления.

Заявки на проведение испытаний направляют в Госстандарт России. Госстандарт России принимает решение по заявке и направляет поручение государственным центрам испытаний средств измерений (ГЦИ СИ) на проведение испытаний средств измерений для целей утверждения типа. При испытаниях средств измерений для целей утверждения типа проверяют соответствие технической документации и технических характеристик средств измерений требованиям технического задания, проекта технических условий и распространяющихся на них нормативных и эксплуатационных документов, а также обеспеченность средств измерений методиками и средствами поверки. Госстандарт России принимает решение об утверждении типа средств измерений, которое удостоверяется сертификатом об утверждении типа. Срок действия сертификата устанавливает Госстандарт России. После утверждения типа средств измерений Госстандарт России регистрирует его в Государственном реестре средств измерений.

Периодические контрольные испытания изделия на соответствие утвержденному типу проводят в следующих ситуациях:

1. при наличии информации от потребителей об ухудшении качества выпускаемых или импортируемых средств измерений;

2. при внесении в конструкцию или технологию изготовления средств измерений изменений, влияющих на их нормированные метрологические характеристики;

3. при истечении срока действия сертификата об утверждении типа;

4. по решению Госстандарта России при постановке на производство средства измерений изготовителем;

5. в случае выдачи лицензии на право производства средств измерений предприятию, не являющемуся изготовителем образцов средств измерений, по результатам испытаний которых утвержден их тип.

Поверка средств измерений — вторая составляющая государственного метрологического контроля — совокупность операций, выполняемых органами Государственной метрологической службы (органами ГМС) или другими уполномоченными на то органами и организациями с целью определения и подтверждения соответствия средств измерений установленным техническим требованиям.

В соответствии с Законом Российской Федерации "Об обеспечении единства измерений" средства измерений, подлежащие государственному метрологическому контролю и надзору, подвергаются поверке при выпуске из производства или ремонта, при ввозе по импорту и эксплуатации. Допускаются продажа и выдача на прокат только поверенных средств измерений.

В России применяются следующие виды поверок средств измерений: первичная, периодическая, внеочередная, инспекционная и экспертная.

Первичной поверке подвергаются средства измерений утвержденных типов, которые произведены или отремонтированы в России, ввезены по импорту за исключением ситуации действия соответствующего соглашения (договора) о взаимном признании результатов поверки между Госстандартом РФ и национальной организацией по метрологии другой страны.

Периодической поверке подлежат находящиеся в эксплуатации (или хранящиеся) средства измерения.

Внеочередную поверку проводят при эксплуатации (хранении) средств измерений в случае:

• повреждения знака поверительного клейма, а также утраты свидетельства о поверке;

• ввода в эксплуатацию средств измерений после длительного хранения (более одного межповерочного интервала);

• проведения повторной настройки, известного или предполагаемого ударного воздействия на средство измерений или неудовлетворительной работы прибора;

• продажи (отправки) потребителю средств измерений, не реализованных по истечении срока, равного половине межповерочных интервалов на них;

• применения средств измерений в качестве комплектующих по истечении срока, равного половине межповерочных интервалов на них.

Инспекционную поверку проводят для выявления пригодности к применению средств измерений при осуществлении государственного метрологического надзора.

Экспертную поверку проводят при возникновении спорных вопросов по метрологическим характеристикам, исправности средств измерений и пригодности их к применению.

Средства измерений должны представляться на поверку по требованию органа ГМС в расконсервированном состоянии, сопровождаться техническим описанием, инструкцией по эксплуатации, паспортом, свидетельством о последней поверке, а при необходимости — комплектующими устройствами.

Поверка проводится на основании заявок юридических (физических) лиц в соответствующий орган ГМС, который проверяет полноту информации, уточняет место, сроки и объем поверки, а также размер оплаты работ заявителем. Ответственность за сохранность поверяемых средств измерений несут органы ГМС.

Семь основных инструментов?

Семь основных инструментов контроля качества - набор инструментов, позволяющих облегчить задачу контроля протекающих процессов и предоставить различного рода факты для анализа, корректировки и улучшения качества процессов.

1. Контрольный листок - инструмент для сбора данных и их автоматического упорядочения для облегчения дальнейшего использования собранной информации.

2. Гистограмма - инструмент, позволяющий зрительно оценить распределение статистических данных, сгруппированных по частоте попадания данных в определенный (заранее заданный) интервал.

3. Диаграмма Парето - инструмент, позволяющий объективно представить и выявить основные факторы, влияющие на исследуемую проблему, и распределить усилия для ее эффективного разрешения.

4. Метод стратификации (расслаивания данных) - инструмент, позволяющий произвести разделение данных на подгруппы по определенному признаку.

5. Диаграмма разброса (рассеивания) - инструмент, позволяющий определить вид и тесноту связи между парами соответствующих переменных.

6. Диаграмма Исикавы (причинно-следственная диаграмма) - инструмент, который позволяет выявить наиболее существенные факторы (причины), влияющие на конечный результат (следствие).

7. Контрольная карта - инструмент, позволяющий отслеживать ход протекания процесса и воздействовать на него (с помощью соответствующей обратной связи), предупреждая его отклонения от предъявленных к процессу требований.

Развертывание функции качества (Q F D)?

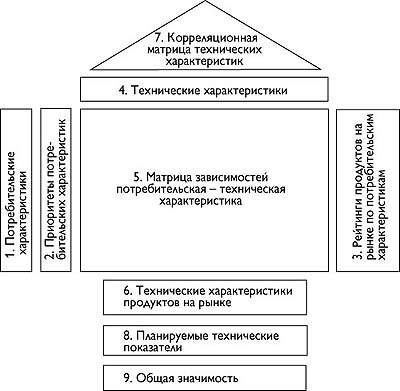

Домик качества является элементом технологии развертывания функций качества (Quality Function Deployment - QFD). Развертывание функций качества представляет собой системный подход к проектированию, основанный на четком понимании желаний потребителей. Применение этой технологии позволяет перевести пожелания потребителя (например, такое как - удобно держать) в технические характеристики изделия.

Основной целью развертывания функций качества является перевод субъективных критериев качества в набор технических характеристик, которые возможно измерить и которые возможно применять для проектирования и производства продукции. QFD является одним из эффективных методов «расстановки приоритетов» в процессе создания продукции. Домик качества документирует этот процесс в удобной форме.

Технология QFD была разработана в Японии в 1966 г. специалистом по качеству, Ph.D. Yoji Akao. Изначально эта технология применялась на заводах корпорации Mitsubishi. В дальнейшем была усовершенствована и получила широкое распространение сначала в Японии потом и в других странах мира.

Развертывание функций качества позволяет решить ряд важных задач при создании новой продукции. Во-первых, определить приоритетность пожеланий и ожиданий потребителя, как высказанных в явной форме, так и предполагаемых. Во-вторых, перевести эти пожелания и ожидания в технические характеристики и спецификации. В третьих, создать и предоставить качественный продукт или услугу с характеристиками, направленными на удовлетворение всех важных и существенных запросов потребителя.

Технология QFD включает в себя 4 фазы, на каждой из которых применяется матричная диаграмма особого вида – домик качества. Каждая фаза представляет определенные аспекты требований к продукции или услуге. На каждой фазе производится оценка взаимосвязи между элементами домика качества. Только наиболее важные аспекты переходят на следующую фазу, в следующий домик качества. Схематично, технология развертывания функций качества представлена на схеме.

Фаза 1. Планирование продукции

На этой фазе выполняется построение первого домика качества. Домик качества помогает перевести пожелания потребителя в технические характеристики изделия. В работе принимают участие специалисты отдела маркетинга или специалисты, непосредственно взаимодействующие с потребителями. На фазе 1 документируются требования потребителя, данные о гарантиях, конкурентные преимущества, измеримые характеристики продукции, данные об аналогичных продуктах и технические возможности организации по реализации каждого из требований потребителя. Эффективность QFD целиком зависит от качества данных, полученных на этой фазе.

Фаза 2. Проектирование продукции

Данная фаза выполняется специалистами инженерно-технических служб (проектировщиками, технологами, конструкторами, дизайнерами). Проектирование продукции требует творческих и инновационных идей. На фазе 2 разрабатывается концепция будущей продукции, и документируются спецификации (чертежи, схемы, технические требования) всех компонентов и составных частей. Второй домик качества помогает перевести технические характеристики изделия в целом в технические спецификации компонентов. Эти спецификации передаются на следующую фазу QFD - планирование процесса.

Фаза 3. Планирование процесса

Фаза планирования процесса выполняется производственными службами предприятия (технологами, специалистами отдела закупок, специалистами по производству). В ходе работы осуществляются мероприятия по планированию, организации и подготовке производства. В результате этой фазы документируется порядок выполнения и параметры (ключевые характеристики) процесса. Третий домик качества дает возможность связать характеристики компонентов изделия с параметрами и характеристиками производственных процессов.

Фаза 4. Управление процессом

В реализации этой фазы принимают участие специалисты контролирующих и обеспечивающих служб, сотрудники службы качества. На выходе создаются документы, включающие в себя контролируемые показатели процесса производства продукции, графики обслуживания оборудования и планы подготовки операторов и рабочих, занятых в производстве. Также на данной фазе выявляются процессы, имеющие наибольший риск возникновения дефектов (например, с помощью FMEA анализа). Для таких процессов разрабатываются планы предупреждающих действий.

Метод FMEA. Анализ характера и последствий отказов (FMEA)?

FMEA – Failure Mode and Effects Analysis – систематический метод профилактики дефектов. Другие названия метода: "Метод FMEA", «Анализ видов и последствий потенциальных дефектов».

Применяется при разработке и непрерывном совершенствовании продукции и процессов. Метод FMEA - инструмент управления качеством и достижения эффективного производства конкурентоспособной продукции. Это - один из наиболее эффективных методов аналитической оценки результатов конструкторской деятельности, процессов (в том числе и испытаний) на таких важнейших стадиях жизненного цикла продукции, как ее создание и подготовка к производству.

Цель метода:

Повысить качество и обеспечить устойчивое, эффективное производство конкурентоспособной продукции и процессов за счет предотвращения появления дефектов (отказов) или уменьшения негативных последствий от них.

План действии:

1.Распознавание и оценка потенциальных дефектов и (или) отказов продукции или процесса и их последствий.

2.Определение действий по устранению или уменьшению вероятности возникновения потенциальных дефектов и (или) отказов.

3.Документирование всех этих мероприятий.

Технология проведения FMEA-анализа включает два основных этапа:

1этап - построения компонентной, структурной, функциональной, потоковой моделей объекта анализа и диаграммы Исикавы;

2 этап - исследования моделей.

Достоинства метода:

FMEA прекрасно вписывается в набор средств обеспечения качества продукции и создания конкурентных преимуществ, которыми должно обладать каждое предприятие. Помогает производителям предотвращать появление дефектов, повышать безопасность продукции и удовлетворенность потребителей. Достаточно просто осваивается специалистами.

Недостатки метод:

Применение FMEA, в отличие от ФСА, не направлено непосредственно на анализ экономических показателей.

57. Расслоение. Графики: график, выраженный ломаной линией;

столбчатый график; круговой график; ленточный график; Z – образный график; «радиационная» диаграмма; карта сравнения плановых и фактических показателей?

Графическое представление числовых данных позволяет выявить закономерности, которым подчиняется рассматриваемая группа данных. График дает возможность не только оценить состояние на данный момент, но и спрогнозировать более отдаленный результат по тенденции процесса, которую можно в нем обнаружить, а следовательно, наметить меры, которые могут предупредить ухудшение состояния или усилить положительный результат.

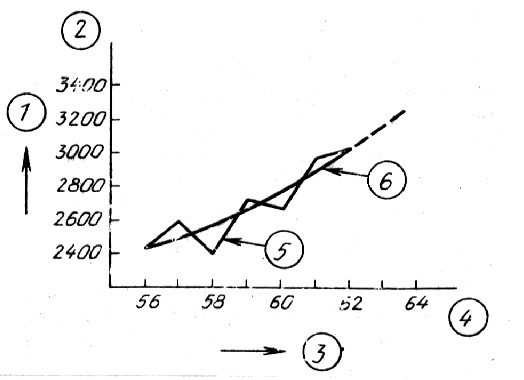

График, выраженный ломаной линией. Таким графиком представляют, например, изменение с течением времени размера ежемесячной выручки от продажи изделий, объема производства или доли дефектных изделий. По оси ординат на таком графике откладывают значение соответствующей величины, а по оси абсцисс - время. Нанесенные на график точки соединяют прямыми отрезками. Эффективность полученной информации возрастет, если при анализе данные расслоить по таким факторам, как продавец, изделие, станок и т. д. Пример такого графика для выражения изменения реальной выручки от продажи изделий по годам от года к году приведен на рис. 6.

Рис. 6. Реальный характер изменения выручки:

1 - выручка; 2 - тыс. руб.; 3 - финансовый год; 4 - год;

5 - реальный участок графика, характеризующий выручку;

6 - отрезок, отражающий тенденцию

Глядя на рисунок можно понять реальный характер изменения выручки. Более того, если провести анализ по методу наименьших квадратов, то по отрезку, отражающему тенденцию изменения выручки, можно предсказать размер выручки в очередном году.

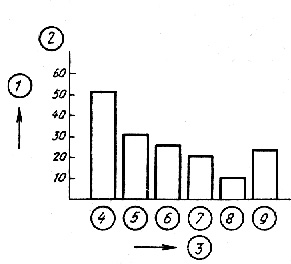

Столбчатый график. С помощью столбчатого графика представляют количественную зависимость, выражаемую высотой столбика, таких факторов, как себестоимость изделия от вида изделия, сумма потерь в результате брака от процесса, сумма выручки от магазина и т. д. Разновидности столбчатого графика - диаграмма Парето и гистограмма. При построении столбчатого графика по оси ординат откладывают количество, по оси абсцисс - факторы; каждому фактору соответствует столбик. Пример столбчатого графика показан на рис. 7. С помощью этого графика анализируются стимулы к покупке изделий. При первом взгляде на график становится ясным коэффициент вклада в решение о покупке каждого из стимулов. Столбики, выражающие стимулы, расположены на графике в порядке их частоты. Если построить кумулятивную сумму, получим диаграмму Парето.

Рис. 7. Стимулы к покупке изделий:

1-число случаев; 2-случаи; 3-стимулы к покупке изделий; 4-качество;

5-снижение цены; 6-гарантированные сроки; 7-дизайн; 8-доставка; 9-прочие.

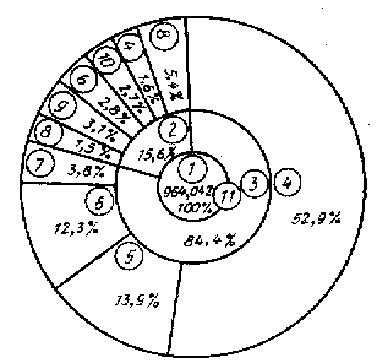

Круговой график. Круговым графиком выражают соотношение составляющих какого-то целого параметра и всего параметра в целом, например: соотношение сумм выручки от продажи отдельно по видам деталей и полную сумму выручки; соотношение тем работы кружков качества (отличающихся содержанием) и общее число тем; соотношение элементов, составляющих себестоимость изделия, и целое число, выражающее себестоимость и т. д. Целое принимается за 100% и выражается полным кругом. Составляющие выражаются в виде секторов круга и располагаются по кругу в направлении движения часовой стрелки, начиная с элемента, имеющего наибольший процент вклада в целое, в порядке уменьшения процента вклада. Последним ставится элемент "прочие". На круговом графике легко видеть сразу все составляющие и их соотношение. Пример кругового графика показан на рис. 8, где представлено соотношение составляющих себестоимости производства.

Рис. 8. Соотношение составляющих себестоимости производства

1-себестоимость производства; 2-косвенные расходы; 3-прямые расходы;

4-стоимость сырья и материалов; 5-выплаты по внешним заказам;

6-расходы на зарплату; 7-стоимость закупаемых деталей; 8-прочие расходы;

9-стоимость электроэнергии и топлива; 10-выплаты по уценке; 11-тыс. руб.

Глядя на график, можно сразу оценить соотношение составляющих себестоимости производства. Если провести расслоение по видам продукции, проанализировать расходы, включая расходы на продажу и на контроль, и провести сравнение расходов по отдельным периодам, можно получить информацию, которая натолкнет на идею, способствующую снижению себестоимости производства.

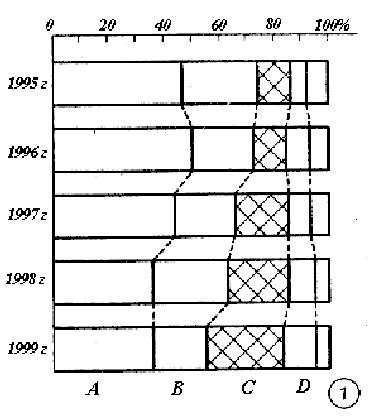

Ленточный график. Ленточный график используют для наглядного представления соотношения составляющих какого-то параметра и одновременно для выражения изменения этих составляющих с течением времени, например: для графического представления соотношения составляющих суммы выручки от продажи изделий по видам изделий и их изменения по месяцам (или годам): для представления содержания анкет при ежегодном анкетировании и его изменении от года к году; для представления причин дефектов и изменения их по месяцам и т. д.

При построении ленточного графика прямоугольник графика делят на зоны пропорционально составляющим или в соответствии с количественными значениями и по длине ленты размечают участки в соответствии с соотношением составляющих по каждому фактору. Систематизируя ленточный график так, чтобы ленты располагались в последовательном временном порядке, можно оценить изменение составляющих с течением времени.

Пример ленточного графика для выражения соотношения сумм выручки от продажи изделий по отдельным видам изделий в порядке убывания их вклада в выручку и их изменения по годами показан на рис. 9.

Рис. 9. Соотношение сумм выручки от продажи по отдельным видам изделий:

1- прочие

Из графика видно, что доля выручки от продажи изделий С из года в год увеличивается. Что же касается изделий А (в 1999 г . их доля составляет 36,8%) и В (в 1999 г . их доля составляет 20,8%), то хотя их вес в1999 г . все еще значителен, за период с 1995 по 1999 г . их общая доля в выручке уменьшилась с 75,6% до 57,6%. Это объясняется изменением жизненного цикла изделий. Анализ графика приводит к выводу, что в связи с изменением обстановки необходимо направить усилия на разработку новых видов изделий.

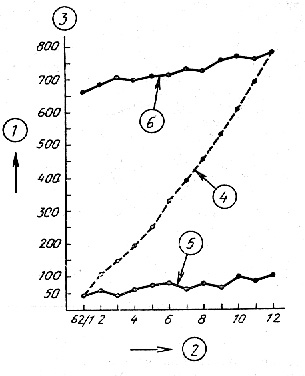

Z-образный график. Z-образный график используют для оценки общей тенденции при регистрации по месяцам фактических данных, таких как объем сбыта, объем производства и т. д. График строится следующим образом:

- откладываются значения параметра (например, объем сбыта) по месяцам (за период одного года) с января по декабрь и соединяются отрезками прямой - получается график, образуемый ломаной линией;

- вычисляется кумулятивная сумма за каждый месяц и строится соответствующий график;

- вычисляются итоговые значения, изменяющиеся от месяца к месяцу (меняющийся итог), и строится соответствующий график, образуемый ломаной линией. За меняющийся итог принимается в данном случае итог за год, предшествующий данному месяцу. Общий график, включающий три построенных указанным образом графика, имеет вид буквы Z, отчего он и получил свое название.

Z-графнк применяют, помимо контроля объема сбыта или объема производства, для уменьшения числа дефектных изделий и суммарного числа дефектов, для снижения себестоимости и уменьшения случаев невыхода на работу и т. д. По меняющемуся итогу можно определить тенденцию изменения за длительный период. Вместо меняющегося итога можно наносить на график планируемые значения и проверять условия достижения этих значений.

Пример Z-графика для контроля суммы выручки показан на рис. 10.

Рис. 10. Контроль суммы выручки:

1-выручка; 2-месяцы года; 3-тыс. руб.;

4-кумулятивная сумма выручки по месяцам;

5-выручка по месяцам; 6-измененная итоговая выручка.

На графике хорошо видно изменение суммы выручки от месяца к месяцу и изменение от месяца к месяцу кумулятивной суммы выручки. По поведению меняющейся итоговой суммы выручки ясна общая тенденция изменения суммы выручки за год.

Если нанести на этот график запланированных значений суммы выручки, можно оценить условия достижения этих значений; если нанести график кумулятивной суммы кредитного оборота, можно оценить условия контроля кредитных сумм.

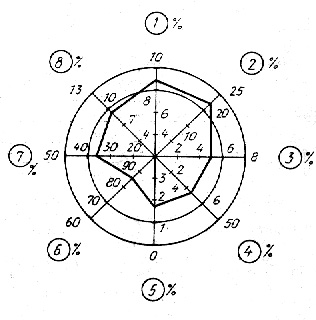

"Радиационная" диаграмма. Этот график строится следующим образом: из центра круга к окружности проводятся по числу факторов прямые линии (радиусы), которые напоминают лучи, расходящиеся при радиоактивном распаде (отсюда и название графика). На эти радиусы наносят деления градуировки и откладывают значения данных. Точки, которыми обозначены отложенные значения, соединяют отрезками прямой. Таким образом, "радиационная" диаграмма представляет собой комбинацию кругового и линейного графиков. Числовые значения, относящиеся к каждому из факторов, сравнивают со стандартными значениями и значениями, достигнутыми другими фирмами. Поскольку график отличается высокой наглядностью, его используют для анализа управления предприятием, для оценки кадров, для оценки качества и т. д.

Пример "радиационной" диаграммы для анализа управления показан на рис. 11.

Рис. 11. Анализ состояния управления:

1-процент текущей прибыли от общего капитала; 2- процент общей прибыли от выручки;

3-процент текущей прибыли от выручки; 4-отношение собственного капитала к общему капиталу;

5- процент выплат от выручки; 6-соотношение прибыли и убытков; 7-предельный процент прибыли;

8-процент повышения суммы выручки за год.

Анализируя график, можно в общих чертах оценить состояние управления на данной фирме. "Барометр" (стандартные значения) управления показан пунктирной линией. При сравнении с ней полученного графика можно видеть, что особого внимания требуют проблемы, связанные с соотношением прибылей и убытков. Ясно также, что имеются определенные трудности с постоянными и меняющимися расходами. Если провести сравнение не только со стандартными значениями, но и с показателями предыдущего года или с показателями других фирм, можно быстро и обобщенно оценить проблемы собственной фирмы.

Карта сравнения плановых и фактических показателей. Карта представляет собой таблицу, у которой по вертикали в две строки проставляются плановые и фактически достигнутые показатели, а по горизонтали - дата получения данных. Таблица наглядно показывает состояние выполнения плана. Такая карта применяется в случаях контроля мощности и распределения нагрузки на исполнителей или оборудование за определенный период, для оценки состояния выполнения работы за определенный период и т. д.

Примером карты сравнения плановых и фактических показателей для контроля производственного задания является табл. 7.

Таблица 7

| Изделие | Число изделий | Дата | |||||||

| 8/2 | 9/2 | 10/2 | 11/2 | 2/2 | 3/2 | 14/2 | 15/2 | ||

| понед. | вторн. | среда | четв. | пятн. | субб. | воск. | понед. | ||

| А | 600 План | 100 | 100 | 100 | 100 | 100 | 100 | ||

| Факт | 70 | 100 | 100 | 110 | 100 | 20 | 80 | ||

| В | 500 План | 80 | 80 | 80 | 80 | 80 | 100 | ||

| Факт | 60 | 70 | 80 | 90 | 100 | 100 | |||

| С | 840 План | 140 | 140 | 140 | 140 | 140 | 140 | ||

| Факт | 120 | 120 | 120 | 140 | 100 | 150 | |||

Таблица позволяет легко сравнить плановые и фактические показатели и вынести решение о степени отставания от плана. В случае отставания выясняется причина отставания и намечаются меры по ее устранению.

Таблица может быть использована также для отдельных видов оборудования, отдельных операций, для тем занятий кружков качества, для состояния выполнения проектов и т. д.

Содержание методологии «6 сигм», особенности реализации, достоинства и недостатки?

6 сигм (six sigma) – популярная концепция управления, направленная на улучшение качества работы организации. Эта концепция была разработана в 1980-х годах компанией Motorola с целью снижения отклонений в процессах производства электронных компонентов. В основу были положены статистические методы управления процессами, и работы японского специалиста в области качества Genichi Taguchi.

В современном понимании 6 сигм рассматривается и как философия, и как методология, и как набор инструментов совершенствования работы. Она применяется в организациях различных сфер деятельности – промышленных предприятиях, медицинских учреждениях, банках, транснациональных корпорациях и пр.

Шесть сигм является процессно-ориентированной методологией, направленной на улучшение работы. Она позволяет совершенствовать все области деятельности.

В основе методологии 6 сигм находятся три взаимосвязанных элемента:

- улучшение существующих процессов;

- проектирование новых процессов;

- управление процессами.

Для совершенствования существующих процессов применяется подход постепенного улучшения. Основное внимание уделяется снижению уровня дефектности. Целью улучшения в концепции шесть сигм является устранение недостатков в организации и исполнении процессов.

Улучшение осуществляется за счет применения пяти последовательных шагов. Эти шаги называются методом DMAIC (первые буквы от английских слов – Define, Measure, Analyze, Improve, Control):

Define – на этом шаге определяют основные проблемы процесса, формируется команда проекта шесть сигм по совершенствованию процесса. Команда наделяется необходимыми полномочиями и ресурсами для работы. Устанавливается ее зона ответственности.

Measure – на этом этапе собираются данные о выполнении процесса. Команда проводит анализ собранных данных и выдвигает предварительные предположения о причинах возникающих отклонений в совершенствуемом процессе.

Analyze – в ходе выполнения этого шага команда проверяет предварительные идеи о причинах отклонений в процессах, определяет все причины несоответствий и предлагает методы по устранению выявленных причин.

Improve – на этом этапе разрабатываются мероприятия по улучшению процесса и проводится их апробация. Мероприятия внедряются в практику работы организации.

Control – этот шаг предполагает документирование и стандартизацию улучшенного процесса. Для проверки эффективности мероприятий команда проекта шесть сигм выполняет контроль и мониторинг исполнения процесса. В ходе мониторинга особое внимание уделяется проверке устранения причин несоответствий.

Для вновь создаваемых процессов применяется подход, направленный на предвосхищение ожиданий потребителей. Основное внимание уделяется предупреждению появления дефектов в процессах.

Проектирование нового процесса (или перепроектирование существующего) также осуществляется за пять шагов. Метод проектирования (перепроектирования) в концепции 6 сигм называется методом DMADV (первые буквы слов – Define, Match, Analyze, Design, Verify):

- Define – на этом шаге определяются цели нового процесса с учетом требований потребителей. Создается команда проекта шесть сигм по проектированию (перепроектированию) процесса.

- Match – команда разрабатывает и определяет набор технических характеристик, на основании которых можно определить достижение целей процесса.

- Analyze – проводится анализ характеристик проектируемого процесса и разрабатываются предварительные варианты исполнения процесса.

- Design – в ходе этого шага создаются детальные спецификации нового процесса и осуществляется его внедрение в работу организации.

- Verify – на этом этапе команда проекта шесть сигм по проектированию процесса выполняет проверку процесса на предмет достижения поставленных целей с учетом заданных характеристик.

Одним из важных элементов методологии 6 сигм является управление процессами, т.к. очень часто в организации одновременно происходит и совершенствование действующих процессов, и проектирование новых. Управление постоянно изменяющимися процессами становится достаточно сложной задачей.

В целом, методология шесть сигм по управлению процессами не сильно отличается от принятой методологии процессного управления.

Основные элементы управления процессами по методологии 6 сигм включают в себя:

- определение процессов, ключевых требований потребителей и владельцев процессов;

- измерение показателей, характеризующих выполнение требований потребителей и ключевых показателей эффективности процессов;

- анализ результатов полученных измерений и совершенствование механизмов управления процессами;

- контроль исполнения процессов на основе мониторинга «входов» процессов, хода исполнения операций, и «выходов» процессов и принятие мер по устранению проблем или отклонений от установленных требований.

Внедрение концепции 6 сигм в любой организации строится на постоянной работе проектных команд. Команды формируются по уровням управления. Как правило, таких уровней всего три – высший уровень управления, уровень управления процессами и уровень управления отдельными задачами. В состав команд входят специалисты с различной «степенью владения» концепцией шесть сигм.

Выделяют семь степеней владения данной концепцией:

- Руководство – это высшее руководство организации и владельцы бизнеса. Задача руководства состоит в создании условий для внедрения концепции 6 сигм.

- Чемпион – как правило, это представитель высшего руководства организации. Его задача заключается в определении необходимых проектов по совершенствованию процессов, их организация и контроль за ходом исполнения

- Мастер черного пояса – задача этого специалиста заключается в разработке концепции каждого конкретного проекта по совершенствованию процессов. Он определяет ключевые характеристики процессов, проводит обучение черных и зеленых поясов. Мастер черного пояса является «технологом» концепции 6 сигм и внутренним консультантом.

- Черный пояс – руководит командой проекта по совершенствованию отдельного процесса. Может проводить обучение участников команды проекта.

- Зеленый пояс – работает под руководством черного пояса. Он анализирует и решает поставленные задачи, принимает участие в проектах по улучшению качества.

- Желтый пояс – в проекте занимается решением частных задач, отвечает за реализацию небольших проектов по совершенствованию процессов.

- Белый пояс – отвечает за решение отдельных, специальных задач проекта 6 сигм.

На современном этапе развития концепция шесть сигм стала широко известным и популярным брендом. Продвижению этого бренда способствует обучение специалистов различным уровням «владения» методикой 6 сигм и их сертификация. Для каждой из указанных выше степеней по концепции шесть сигм разработаны определенные программы обучения и требования к составу знаний, опыта и квалификации.

Преимущества данной методологии:

1. Универсальность методологии, возможность ее применения для улучшения всех процессов организации. В основе методологии «Шесть сигм» лежит применение статистических методов для анализа, улучшения, контроля качества продукции.

2. Интеграция процессного подхода, поэтапного решения проблем на основе отдельных проектов и командной работы, более полного использования человеческого фактора путем создания инфраструктуры, включающей подготовленных специалистов с повышенной мотивацией.

3. Ориентация на конечный финансовый результат.

4. Объединение инструментов совершенствования в единую систему. Упорядоченный подход в основе цикла MAIC (или его аналога), плюс строгая ограниченность проектов во времени (от трех до шести месяцев), плюс эффективное использование известных и мощных методов с помощью хорошо обученных команд — все это вместе и создало столь высокую результативность.

Недостатки методологии «Шесть сигм»:

1. Высокая эффективность методологии в ряде крупных компаний объясняется низким исходным уровнем качества их продукции. В подобных условиях высокую эффективность демонстрируют и другие СМК.

2. Современные подходы делают упор на совершенствование продукции путем улучшения ее планирования, проектирования и производства, ужесточения требований к качеству, а не на установление допустимого числа дефектов тем или иным способом.

3. Большинство «черных поясов» признают, что 80 % улучшений достигается с помощью 20 % полученных ими знаний.

4. Обучение корпоративного клиента в академии «Шесть сигм» стоит от $1 млн. и больше — это приемлемо только для огромных компаний.

5. Программы «Шесть сигм» эффективны только в компаниях с сильной директивной культурой («мастера черного пояса» сообщают, что тратят до 60% времени на сбор данных и отчетность по проектам). Если нажим сверху ослабеет, все усовершенствования остановятся.

6. Концепция «Шесть сигм» не предполагает изменения культуры организации и стиля управления, поэтому это — очередное модное проходящее увлечение, приносящее огромную прибыль тем, кто им торгует.

Понятие «качество» и «менеджмент качества»?

Качество - степень соответствия совокупности присущих характеристик объекта требованиям.

Менеджмент качества - это скоординированная и взаимосвязанная деятельность по управлению, выстроенная таким образом, чтобы обеспечить надежную и бесперебойную работу организации.

Менеджмент качества включает в себя четыре основных составляющих:

- контроль качества;

- обеспечение качества;

- планирование качества;

- улучшение качества.

Контроль качества - это деятельность по оценке соответствия объекта контроля установленным требованиям. Деятельность по оценке может включать в себя измерения, испытания, наблюдения, мониторинг, проверку, калибровку и пр. мероприятия, результатом которых является сравнение значений наблюдаемых характеристик с заданными.

Обеспечение качества представляет собой систематическую (регулярную) деятельность, за счет которой можно выполнить установленные требования. Она включает в себя работы по производству, управлению, материальному обеспечению, техническому обслуживанию и пр.

Планирование качества – это действия, предусматривающие определение необходимых характеристик объекта и установление их целевых значений. Менеджмент качества называет такие действия постановкой целей в области качества. Также, в планирование качества входит определение процессов и ресурсов, необходимых для достижения целей.

Улучшение качества заключается в реализации действий, за счет которых можно повысить возможности организации выполнить требования, предъявляемые к объекту. Под понятием «объект» менеджмент качества рассматривает продукцию, процессы, систему управления и организацию в целом.

Как таковой, менеджмент качества, представляет собой достаточно большой и объемный раздел прикладной науки, который содержит и философию менеджмента качества, и теорию, и практические методы.

Дата: 2019-05-28, просмотров: 395.