На участках сварки и резки металлов состав и масса выделяющихся вредных веществ зависит от вида и режимов технологического процесса, свойств применяемых сварочных и свариваемых материалов. Наибольшее выделение вредных веществ характерны для процесса ручной электродуговой сварки покрытыми электродами.

Газовая и плазменная резка металлов сопровождается выделением большого количества пыли. Пыль представляет собой конденсат оксидов металлов, её химический состав определяется маркой разрезаемого материала.

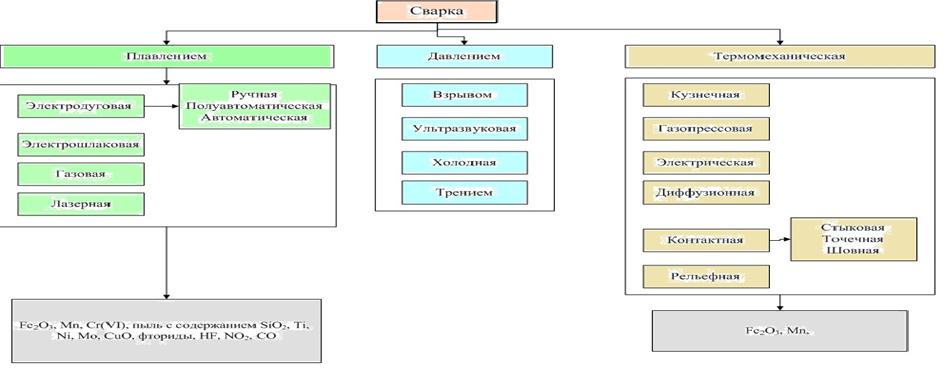

На рисунках 4.5.1., 4..5.2. представлены виды сварки и резки, а также выделяющиеся при этом загрязняющие вещества [29, 61].

Резка металла – технологический процесс, в результате которого происходит разделение сортового или листового металла на части и заготовки, или изготовление детали.

Это позволяет:

1. получить изделия заданных форм и размеров;

2. изготовить нестандартные детали;

3. реализовать безотходное производство.

В промышленных масштабах используется главным образом бесконтактная тепловая резка.

При плазменной резке генерируется режущая дуга, обеспечивающая качественный раскрой токопроводных металлов и сплавов. Применяться данный вид резки может для большого количества сталей и сплавов: высокоуглеродистые и низкоуглеродистые стали, высоколегированные, нержавеющие стали, славы цветных металлов и т.д.

Газовая резка является одним из старейших способов термической резки, она основана на свойстве металлов сгорать в технически чистом кислороде при нагреве до температуры, превышающей 1000ºС [62].

Ещё одним способом термической резки является строжка. В этом методе резка осуществляется не на всю толщину разрезаемого металла, а лишь на определенную глубину.

Воздушно-дуговая (электродуговая) строжка основана на процессе плавки металла энергией электрической дуги и выдувании расплавленного металла струей сжатого воздуха.Этот метод применяют для резки любых сплавов, включая чугун и нержавеющую сталь. Воздушно-дуговой резак – строгач, является довольно эффективным инструментом для зачистки корней сварных швов [63].

Сварка – это технологический процесс получения неразъёмного соединения материалов за счёт образования атомной связи. Процесс создания сварного соединения протекает в две стадии.

На первой стадии необходимо сблизить поверхности свариваемых материалов на расстояние действия сил межатомного взаимодействия (около 3А).

Рис.4.5.1.. Виды сварки и выделяющиеся загрязняющие вещества.

Рис.4.5.2. Виды резки и выделяющиеся загрязняющие вещества.

На второй стадии осуществляется электронное взаимодействие между атомами соединяемых поверхностей. В результате поверхность раздела между деталями исчезает и образуется либо атомная металлическая связи (свариваются металлы), либо ковалентная или ионная связи (при сварке диэлектриков или полупроводников) [64].

Классифицировать сварку можно по трём направлением: сварка плавлением, сварка давлением и термомеханическая сварка.

К сварке плавлением относятся все виды сварки, при которых соединяемые металлы расплавляются в месте соединения при помощи мощного источника тепла.

При сварке давлением сваривание металлов происходит в твёрдом состоянии посредством их совместной пластической деформации.

Термомеханическая сварка сочетает в себе элементы сварки плавлением и давлением. Сваривание происходит частично расплавлением, частично пластической деформацией [65].

Количество загрязняющих веществ, выделяющихся при сварке или наплавке под флюсами, принято характеризовать валовыми выделениями, отнесенными к 1 кг расходуемых сварочных материалов. В процессах резки металла удельные показатели выражены в граммах на погонный метр длины реза и имеют разные значения в зависимости от толщины разрезаемого металла.

Выделение загрязняющих веществ в атмосферный воздух при сварке и резке может быть рассчитано по методике [61].

Масса загрязняющих веществ при сварочных работах и резке (  , кг):

, кг):

, (4.5.1.)

, (4.5.1.)

где  – удельное выделение вредных веществ на 1 кг расходуемого сварочного материала, мг/кг;

– удельное выделение вредных веществ на 1 кг расходуемого сварочного материала, мг/кг;  – масса, расходуемых сварочных материалов, кг.

– масса, расходуемых сварочных материалов, кг.

Удельные выделения некоторых компонентов при резке ряда металлов (q в граммах на погонный метр реза) можно приближенно вычислить по следующим эмпирическим формулам:

алюминия оксидов при плазменной резке сплавов алюминия:

(4.5.2.)

(4.5.2.)

титана оксидов при газовой резке титановых сплавов:

(4.5.3.)

(4.5.3.)

железа оксидов при газовой резке легированной стали:

(4.5.4.)

(4.5.4.)

марганца оксидов при газовой резке легированной стали:

(4.5.5.)

(4.5.5.)

хрома оксидов при резке высоколегированной стали:

(4.5.6.)

(4.5.6.)

где σ - толщина разрезаемого металла (мм); (Мn), (Сr) - процентное содержание марганца и хрома в стали (%).

Дата: 2019-04-23, просмотров: 340.