При нанесении гальванических покрытий в воздух выделяются различные загрязняющие вещества. Количество загрязняющих веществ, выделяющихся в воздушный бассейн, зависит от удельного уноса раствора, производительности гальванической линии, толщины покрытия и концентрации компонента в электролите.

Воздух удаляется от технологических ванн при помощи системы местных отсосов, имеющей определённую эффективность в зависимости от конструкции отсосов. Таким образом, загрязняющие вещества частично попадают в воздух рабочей зоны и воздействуют на работников. Остальная часть загрязняющих веществ содержится в отходящих газах, направляемых на очистку.

Очищенный воздух выбрасывается в атмосферу (и как следствие, оказывает воздействие на население селитебных территорий и работников предприятия, непосредственно не связанных с гальваническим производством), а уловленные примеси поступают на рекуперацию.

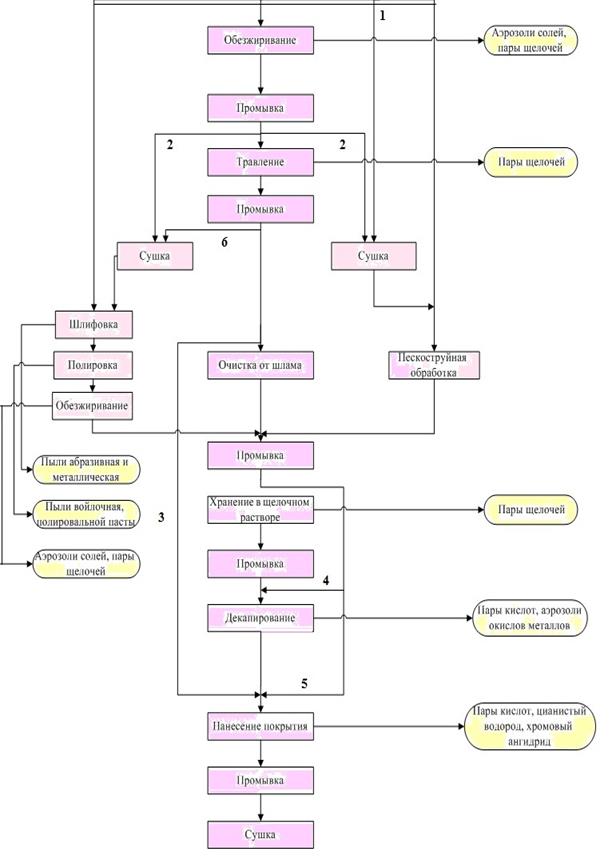

На рисунке 4.7.1. представлена обобщённая схема операций подготовки поверхностей и нанесения покрытий и выделяющиеся в атмосферный воздух вредные вещества [72, 74].

Пояснения к рисунку 7.4.1.:

1 –для очень влажных изделий в случае обработки их в пескоструйном аппарате;

2 –для изделий, загрязнённых маслом;

3 –для изделий, идущих на покрытие непосредственно после травления и промывки;

4 – для изделий, идущих на покрытие непосредственно после очистки, декапирования и промывки;

5 – для изделий не требующих декапирования;

6 – для изделий, покрытых толстым слоем окалины перед

Рис.4.7.1. Примерная схема последовательности операций при нанесении покрытий и виды выделяющихся вредных веществ.

Количество загрязняющих веществ, выделяющихся в виде паров при нанесении покрытий (  , г/с) можно определить по формуле (1.28) [74]:

, г/с) можно определить по формуле (1.28) [74]:

, (4.7.1.)

, (4.7.1.)

где  – величина удельного выделения (удельный показатель) ЗВ, выделяющегося с единицы поверхности гальванической ванны, мг/(с·м);

– величина удельного выделения (удельный показатель) ЗВ, выделяющегося с единицы поверхности гальванической ванны, мг/(с·м);

– площадь зеркала ванны, м2;

– площадь зеркала ванны, м2;

– коэффициент укрытия ванны. При наличии в составе раствора поверхностно-активных веществ (ПАВ) =0,5; при отсутствии ПАВ =1;

– коэффициент укрытия ванны. При наличии в составе раствора поверхностно-активных веществ (ПАВ) =0,5; при отсутствии ПАВ =1;  – коэффициент загрузки ванны, рассчитанный по формуле (4.7.2.);

– коэффициент загрузки ванны, рассчитанный по формуле (4.7.2.);

– коэффициент заполнения объема ванны раствором: при заполнении ванны на 70%

– коэффициент заполнения объема ванны раствором: при заполнении ванны на 70%  =1; при заполнении ванны на 100%

=1; при заполнении ванны на 100%  =1,47, и в общем случае определяется из пропорции:

=1,47, и в общем случае определяется из пропорции:  , где

, где  – фактический процент заполнения объема ванны;

– фактический процент заполнения объема ванны;

– коэффициент, учитывающийся при нанесении покрытий на мелкие детали насыпью в колокольных и барабанных ваннах,

– коэффициент, учитывающийся при нанесении покрытий на мелкие детали насыпью в колокольных и барабанных ваннах,  =1,5 - при покрытии в погруженных (перекидных) колоколах и барабанах;

=1,5 - при покрытии в погруженных (перекидных) колоколах и барабанах;  =1,8 - при покрытии в колоколах, требующих заливки электролита после каждой партии деталей;

=1,8 - при покрытии в колоколах, требующих заливки электролита после каждой партии деталей;

– коэффициент, учитывающийся при хромировании в автоматических и полуавтоматических линиях

– коэффициент, учитывающийся при хромировании в автоматических и полуавтоматических линиях  .

.

Коэффициент загрузки ванны  может быть определён по формуле:

может быть определён по формуле:

, (4.7.2.)

, (4.7.2.)

где  – фактическая площадь поверхности деталей, обрабатываемых за один час, м2/час;

– фактическая площадь поверхности деталей, обрабатываемых за один час, м2/час;  – суммарная площадь поверхности обрабатываемых деталей за один час (производительность ванны по паспорту), м2/час.

– суммарная площадь поверхности обрабатываемых деталей за один час (производительность ванны по паспорту), м2/час.

Количество паров органических растворителей, выделяющихся при обезжиривании изделий (  ; г/с), определяется по формуле:

; г/с), определяется по формуле:

, (4.7.3.)

, (4.7.3.)

где  – коэффициент, зависящий от площади испарения;

– коэффициент, зависящий от площади испарения;  – коэффициент, зависящий от скорости и температуры воздушного потока над поверхностью испарения.

– коэффициент, зависящий от скорости и температуры воздушного потока над поверхностью испарения.

Количество загрязняющих веществ, выбрасываемых из воздуховода (без очистки) в виде аэрозолей (  ; г/с), определяется по формуле:

; г/с), определяется по формуле:

, (4.7.4.)

, (4.7.4.)

где  – коэффициент, учитывающий снижение относительного содержания аэрозолей в удаляемом воздухе по пути его движения. Он определяется из графика или по формуле (4.7.5.).

– коэффициент, учитывающий снижение относительного содержания аэрозолей в удаляемом воздухе по пути его движения. Он определяется из графика или по формуле (4.7.5.).

Коэффициент, учитывающий снижение относительного содержания аэрозолей в удаляемом воздухе по пути его движения  может быть определён по эмпирической формуле:

может быть определён по эмпирической формуле:

, (4.7.5.)

, (4.7.5.)

где  – длина воздуховода, м.

– длина воздуховода, м.

Количество вредных веществ, выделяющихся в воздух при механической подготовке поверхности можно определить по формулам (1.16, 1.17).

Лакокрасочный цех

Лакокрасочные материалы (ЛКМ) – многокомпонентная система, которая наносится в жидком или порошкообразном состоянии на предварительно подготовленную поверхность и после высыхания (затвердевания) образует прочную, хорошо сцепленную с основанием пленку. Получившуюся пленку называют лакокрасочным покрытием. ЛКМ применяются для защиты металлических, а также других видов изделий от влияния внешних вредных факторов (влага, газы, воздух и т.д.), придания поверхности декоративных свойств.

В зависимости от назначения и состава лакокрасочные материалы (ЛКМ) принято делить на: лаки, краски, эмали, грунтовки, шпаклевки.

Лаки – это растворы пленкообразующих веществ в растворителях (или воде), которые после высыхания образуют однородное, твердое, прозрачное (кроме битумного лака) покрытие. Их состав не содержит пигменты и наполнители.

Краски – суспензии пигментов в пленкообразующих веществах, которые после высыхания образуют непрозрачное однородное покрытие.

Эмаль – суспензия пигментов, наполнителей в лаке, которая после высыхания образует непрозрачное, твердое покрытие различной структуры и блеска.

Грунтовка – суспензия пигментов с наполнителями в пленкообразующем веществе, которая после высыхания образует однородную непрозрачную пленку.

Шпаклевка – смесь наполнителей, пигментов и пленкообразующих веществ, пастообразная вязкая масса, предназначена для заполнения дефектов поверхности, придания ей равномерной фактуры.

Дата: 2019-04-23, просмотров: 332.