Степень воздействия литейного производства на работников предприятия и население селитебных территорий зависит от того какие вредные вещества и в каком количестве выделяются в воздух. Состав загрязняющих веществ и их масса в свою очередь зависят от способа литья.

В авиационном производстве широко применяется традиционные способы литья: по выплавляемым моделям, в кокиль, в землю, литьё под высоким давлением, литьё в уплотняемые формы, а также более современные – литьё по газифицируемым моделям, литьё в холодно-твердеющие смеси (разновидность литья в землю), литьё по безмодельной технологии (литьё осуществляется по изготовляемым 3D-моделям на программном станке с последующей сборкой и заливкой по принципу литья в уплотняемые формы).

Литьё по выплавляемым моделям – процесс получения отливок из расплавленного металла в формах, рабочая полость которых образуется благодаря удалению (вытеканию) легкоплавкого материала модели при ее предварительном нагревании.

Принцип литья по выплавляемым моделям заключается в предварительном изготовлении формы, которая после определённой обработки заливается металлом.

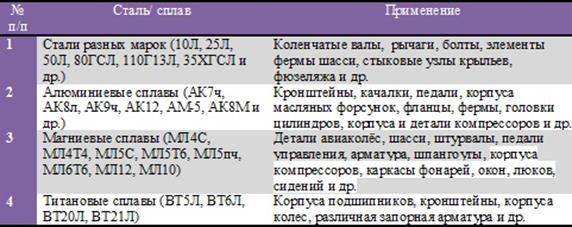

На рисунке 4.1.1. представлена последовательность операций при литье по выплавляемым моделям.

Данным методом изготовляют отливки массой от нескольких граммов до нескольких десятков килограммов. Отливки, полученные этим способом, имеют высокую точность и хорошую чистоту поверхности, позволяющие использовать их без механической обработки [36–38].

Литьё в землю является сравнительно простым и экономичным технологическим процессом. Во многих отраслях машиностроения (автомобилестроение, станкостроение, вагоностроение и др.) при массовом производстве отливок чаще всего применяется этот метод.

Синонимами для литья в землю являются понятия: литьё в песчаные формы, литьё в песчано-глинистые формы.

Рис. 4.1.1. Последовательность операций при литье по выплавляемым моделям: в прямоугольнике – операция, в паралеллограмме – вещества, условия и способы осуществления операции, в овале – выделяющиеся вредные вещества.

При литье в землю расплавленный металл заливают в форму из плотно утрамбованного песка. Для связи песчинок между собой песок смешивают с глиной, водой и другими связующими материалами.

К недостаткам данного метода следует отнести большую трудоёмкость формовки, невысокую точность размеров отливок, большие припуски для последующей механической обработки и грубую чистоту поверхностей [37, 39].

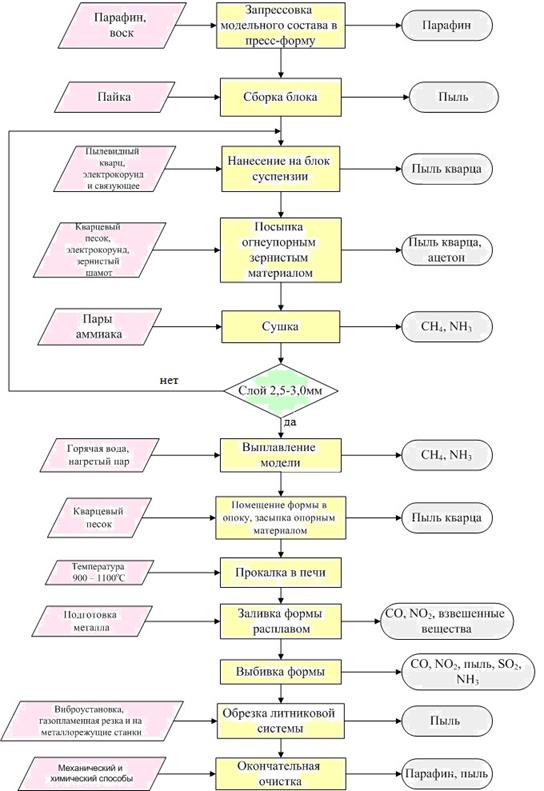

На рисунке 4.1.2. представлена последовательность операций при литье в землю. Как видно из рисунка формовочная смесь может быть разного состава, в настоящее время используются 3 данных смесей: сырые формы, ЖСС (жидко-стекольная смесь) и ХТС (холодно-твердеющая смесь) [41].

Процесс приготовления формовочных и стержневых смесей состоит из следующих операций:

1) составление смеси (подбор формовочных материалов);

2) перемешивании составляющих смеси в сухом виде;

3) увлажнения;

4) разрыхления.

Кварцевые пески перед применением сушат и просеивают, а также сушат глину, подвергают её дроблению и просеиванию. Каменный уголь вводят в смесь в измельчённом виде.

В зависимости от массы отливок расход формовочных смесей колеблется от 500 до 1300 кг, а свежих материалов от 500 до 1000 кг на 100 кг годных отливок.

Перемешивание осуществляется в смесителях-бегунах с вертикальными или горизонтальными катками. Песок, глину, воду и другие составляющие загружают при помощи дозатора, перемешивание осуществляется под действием катков и плужков, подающих смесь под катки.

Рис.4.1.2.Последовательность операций при литье в землю: в прямоугольнике – операция, в паралеллограмме – вещества, условия и способы осуществления операции, в овале – выделяющиеся вредные вещества.

Готовая смесь выдерживается в бункерах-отстойниках в течение 2…5 часов, для распределения влаги и образования водных оболочек вокруг глинистых частиц.

Готовую смесь разрыхляют в специальных устройствах и подают на формовку [37, 74].

В состав сырой смеси входят «сырой песок» (кремнеземистый песок, хромистые пески или циркониевый песок), графит, глина, вода, антрацит. Данные смеси используются для заливки чугуна и стали на основе железа.

В состав ЖСС входят прокаленный песок (без глины), жидкое стекло и углекислый газ. Данную смесь применяют для получения крупных отливок из чугуна, стали, цветных сплавов массой более 5 т при толщине стенок до 200—300 мм в условиях единичного и серийного производства.

Процесс изготовления форм при использовании ЖСС сводится к заливке жидкой смеси в опоки, где она самопроизвольно затвердевает в течение 30—40 мин. При использовании ЖСС отсутствует операция уплотнения смеси [41, 42].

При литье в ХТС используются органические и неорганические связующие, которые укрепляют формы, химически связывая песок. Этот тип формовки не требует просушки и трамбовки (на рисунке 4.1.3 этап уплотнения смеси заменяется этапом отверждения смеси), смесь затвердевает при комнатной температуре в течение 20 минут. В основном ХТС применяется при литье меди, алюминия, магниевых сплавов, углеродистой стали, жаропрочной и нержавеющей стали, легированного чугуна [41].

Основным недостатком использования ХТС является токсичность связующих компонентов

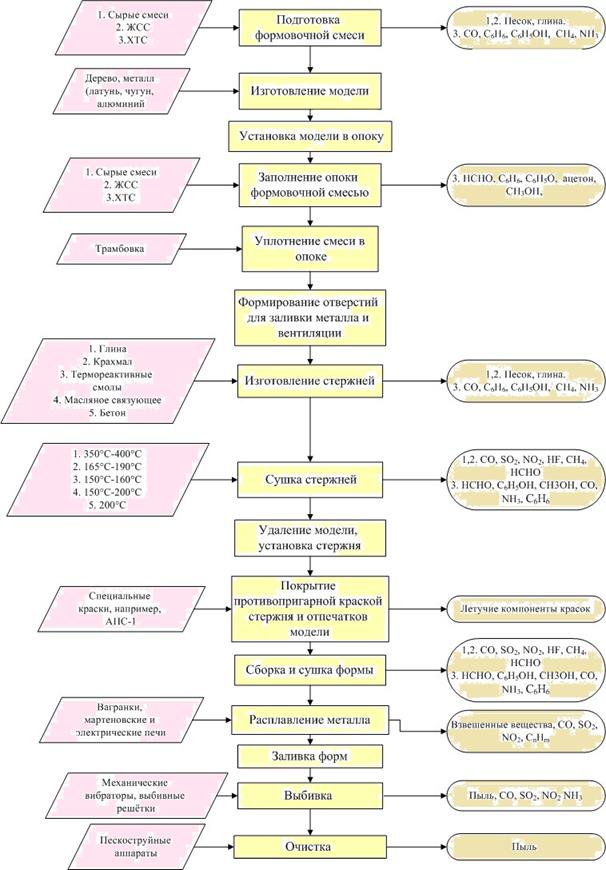

Литьё по газифицируемым моделям (ЛГМ) является одним из современных способов производства отливок [43]. При данном способе литья модели не удаляются из формы, а остаются в ней и газифицируются под действием тепловой энергии металла, заливаемого в форму. Модели выполняются в основном из пенополистирола.

.

.

Рис.4.1.3.. Последовательность операций при литье по газифицируемым моделям: в прямоугольнике – операция, в паралеллограмме – вещества, условия и способы осуществления операции, в овале – выделяющиеся вредные вещества.

Данная технология позволяет получать точность отливок как при литье по выплавляемым моделям при издержках производства как при литье в землю. Технология ЛГМ позволяет лить не только металлы и сплавы, но и получать композиты и армированные конструкции.

На рисунке 15 представлена последовательность операций при литье по газифицируемым моделям.

На этапе газификации модели загрязняющие вещества могут выделяться в воздух или при более технологичном процессе данные вещества проходят через антипригарное покрытие и уходят в песок

Количество вредных веществ, выделяющихся при литье, может быть определено по формулам (1.1 – 1.7) [44, 45].

При определении массы вредного вещества, выделяющегося от единицы оборудования (  , г/ч, т/год, г/сек), например, при сушке форм и стержней, нанесении огнеупорного покрытия или засыпке огнеупорного материала, при выплавлении модели:

, г/ч, т/год, г/сек), например, при сушке форм и стержней, нанесении огнеупорного покрытия или засыпке огнеупорного материала, при выплавлении модели:

, (4.1.1)

, (4.1.1)

где  – удельный выброс вещества от единицы оборудования, г/ч, т/год, г/сек.

– удельный выброс вещества от единицы оборудования, г/ч, т/год, г/сек.

В случае применения удельного показателя на килограмм применяемого материала, например, при подготовке формовочной смеси или засыпке форм песком:

, (4.1.2)

, (4.1.2)

где  – количество вредного вещества, выделяющегося от единицы оборудования, кг/час;

– количество вредного вещества, выделяющегося от единицы оборудования, кг/час;  – удельный показатель выделения вещества от килограмма перерабатываемого материала, г/кг;

– удельный показатель выделения вещества от килограмма перерабатываемого материала, г/кг;  – расход перерабатываемого материала на оборудовании, кг/час.

– расход перерабатываемого материала на оборудовании, кг/час.

При плавке металла масса выделяющихся вредных веществ зависит от производительности оборудования:

, (4.1.3)

, (4.1.3)

где  – масса загрязняющих веществ, выделяющихся при плавке металла, т/час;

– масса загрязняющих веществ, выделяющихся при плавке металла, т/час;  – удельный показатель выделения загрязняющего вещества на единицу массы выплавляемого металла (материала), кг/т;

– удельный показатель выделения загрязняющего вещества на единицу массы выплавляемого металла (материала), кг/т;  – производительность агрегата (оборудования), т/ч;

– производительность агрегата (оборудования), т/ч;  – поправочный коэффициент, учитывающий условия плавки.

– поправочный коэффициент, учитывающий условия плавки.

При плавке цветных металлов в зависимости от наличия справочных величин по удельным показателям также может использоваться формула (1.1).

При сушке, выбивке форм и стержней, а также при очистки отливок учитывается масса отливок:

, (4.1.4)

, (4.1.4)

где  – масса загрязняющих веществ, выделяющихся в атмосферный воздух от единицы массы отливки, т/год;

– масса загрязняющих веществ, выделяющихся в атмосферный воздух от единицы массы отливки, т/год;  – удельный показатель выделения загрязняющего вещества на единицу массы отливки, кг/т;

– удельный показатель выделения загрязняющего вещества на единицу массы отливки, кг/т;  – масса отливок, произведённых за год, т/год.

– масса отливок, произведённых за год, т/год.

При литье в ХТС учитывается масса расходуемой смолы при заполнении опоки формовочной смесью (1.5) и площади поверхности отверждения смеси и смол (1.6) и поверхности охлаждения залитых форм (1.7).

, (4.1.5)

, (4.1.5)

, (4.1.6)

, (4.1.6)

, (4.1.7)

, (4.1.7)

где  ,

,  ,

,  – массы загрязняющих веществ, выделяющихся при заполнении опоки формовочной смесью, при отверждении смеси и смол, при охлаждении залитых форм соответственно, кг/час;

– массы загрязняющих веществ, выделяющихся при заполнении опоки формовочной смесью, при отверждении смеси и смол, при охлаждении залитых форм соответственно, кг/час;  – удельный показатель выделения загрязняющего вещества на единицу массы расходуемой смолы,

– удельный показатель выделения загрязняющего вещества на единицу массы расходуемой смолы,  ,

,  ,

,  – удельные показатели выделения загрязняющих веществ на единицу площадей отверждения (

– удельные показатели выделения загрязняющих веществ на единицу площадей отверждения (  ) и охлаждения (

) и охлаждения (  ) соответственно;

) соответственно;  – масса смолы, используемой для заполнения опоки формовочной смесью, кг;

– масса смолы, используемой для заполнения опоки формовочной смесью, кг;  ,

,  – площади поверхности отверждения смеси и смол и охлаждения залитых форм соответственно, дм2.

– площади поверхности отверждения смеси и смол и охлаждения залитых форм соответственно, дм2.

Кузнечно-прессовый цех

Обработка материалов давлением позволяет получить конечную деталь либо заготовку, близкую по форме к готовому продукту. Обработанный давлением металл после термической обработки имеет наилучшие механические характеристики, значительно превосходящие характеристики литого металла.

Различные виды обработки металлов давлением применяются в машиностроении, авиационной промышленности, автомобилестроении и пр.[46,48].

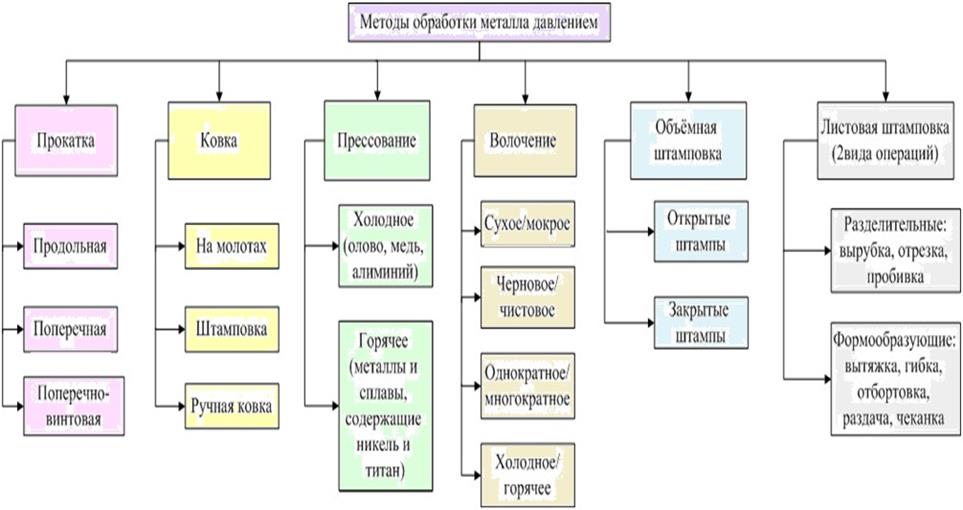

На рисунке 4.2.1. представлена классификация методов обработки металлов давлением (ОМД).

Прокаткой называется вид пластической обработки, в процессе которого исходная заготовка обжимается вращающимися валками прокатного стана.

Целью операции является уменьшение поперечного сечения заготовки и придания ей заданного профиля.

Ковка относится к высокотемпературным операциям. Заготовка предварительно нагревается до ковочной температуры, зависящей от конкретной марки металла

Рис.4.2.1. Классификация методов обработки металла давлением.

Машинная (на молотах) и ручная ковка является свободной, так как металл при воздействии на него инструмента ничем не ограничен.

Штамповка свободной не является, так как заготовка находится в матрице штампа (т. е. ограничена со всех сторон). В результате штамповки металл принимает форму полости матрицы.

Ковка применяется в единичном и мелкосерийном производстве. Для получения поковки разогретую заготовку помещают между ударными частями (бойками) молота.

В процессе прессования металл выдавливается прессом из полости матрицы через ее отверстие. Применяется для обработки хрупких металлов.

Прессованием получают полые и сплошные профили из титановых сплавов, алюминия, меди и магния – детали для автомобилей, самолетов, лопатки, подвески, трубы [46].

Волочением называется метод обработки металлов, в процессе которого заготовка круглого (или фасонного) профиля принудительно протягивается через фильеру (волоку). Примером может служить изготовление проволоки, когда заготовка большого диаметра (катанка) протягивается через ряд фильер, на выходе из которых получается проволока гораздо меньшего диаметра.

Объёмная штамповка представляет собой метод обработки металла, при котором придание заготовке заданной формы осуществляется с помощью штампа. При этом течение металла ограничивается полостями его частей.

Листовая штамповка заключается в изготовлении детали из листа, полосы или ленты, полученных прокаткой.

Листовая штамповка широко применяется практически во всех отраслях промышленности. Детали, полученные этим методом, отличаются высокой точностью. От мельчайших деталей микроэлектроники до кузовов автомобилей – все это производится методом листовой штамповки [46].

Кузнечно-штамповочное производство является одной из лидирующих отраслей в современном машиностроении. Трудно представить современное авиастроение без структурных подразделений, в которых используются технологические операции обработки металлов давлением.

Ковка является древнейшим способом обработки металлов. Процессы ковки стоит применять в индивидуальном и мелкосерийном производстве.

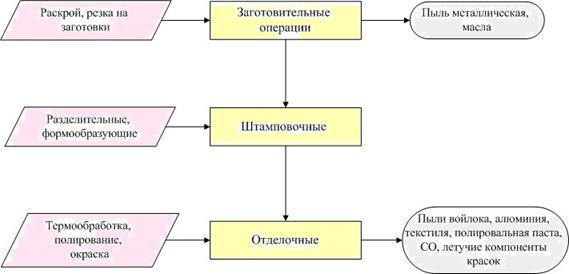

В общем виде технологические процессы ковки и листовой штамповки могут быть представлены простейшими схемами (рис.4.2.2. и 4.2.3.).

Рис.4.2.2. Последовательность операций при листовой штамповке: в прямоугольнике – операция, в паралеллограмме – виды и способы осуществления операции, в овале – выделяющиеся вредные вещества.

В промышленности, особенно в авиационной, широко применяется горячая и холодная штамповка (прессование) цветных металлов и сплавов. Свободной ковке цветные металлы и сплавы подвергаются редко.

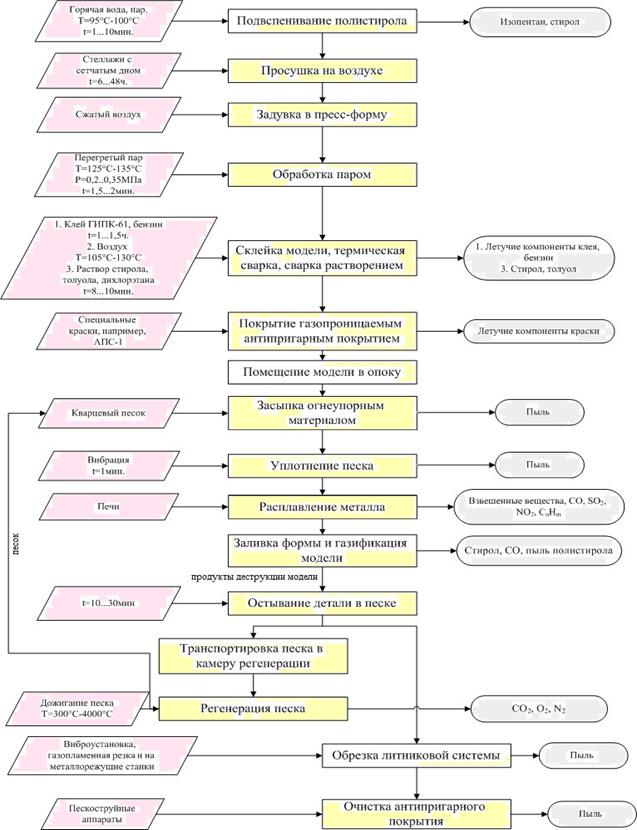

В авиационной промышленности большое количество деталей изготавливается методами листовой штамповки, например, детали фюзеляжа и крыльев самолетов; часть обшивки: обтекатели, воздухозаборники, крышки переднего и заднего капота и т.д.; детали стоек шасси; барабаны и реборды самолетных колес; лопасти самолетных винтов; лопатки двигателей и др. [32, 48]. В таблице 4.2.1 представлен пример деталей летательных аппаратов (ЛА), изготавливаемых из сталей и сплавов в кузнечно-прессом цеху [33, 47].

Рис.4.2.3. Последовательность операций при ковке: в прямоугольнике – операция, в паралеллограмме – оборудование, условия и способы осуществления операции, в овале – выделяющиеся вредные вещества.

При этом каждый класс операций может включать в себя большое количество процессов, применение того или иного конкретного технологического процесса зависит от конкретной детали. Например, при ковке кольца используемого для бандажирования сильфона ракетного двигателя РД-1171 из титанового сплава операции непосредственно ковки включают в себя: осадку, прошивку и раскатку [54]. А при листовой штамповке корпуса компрессора из разделительных штамповочных операций используется пробивка, а из всего множества формообразующих – вытяжка, формовка и правка.

Производственные процессы горячей обработки металлов состоят из отдельных технологических операций: нагрев заготовок и деталей под ковку в кузнечных горнах, нагревательных печах, солевых ваннах, токами высокой частоты (ТВЧ); ковка металла на молотах различного типа и на ковочных машинах.

Таблица 4.2.1.

Дата: 2019-04-23, просмотров: 437.