Наиболее распространённый способ пайки – это пайка паяльником. Такой вид пайки можно применять почти для всех металлов, в разнообразных сочетаниях, включая такие легкоплавкие металлы, как олово, свинец, цинк и их сплавы. Размеры паяльника должны соответствовать размерам детали, чтобы паяльник, не охлаждаясь значительно, мог нагреть кромки детали до необходимой температуры.

При пайке погружением в расправленный припой деталь погружают в ванну с расправленным припоем, покрытым слоем флюса. Для металлических ванн обычно используют медно-цинковые и серебряные припои.

Состав ванны при пайке погружением в соляные ванны выбирают в зависимости от температуры пайки. Ванна состоит их хлористых солей натрия, калия, бария и др.

Этот метод не требует применения флюсов и защитной атмосферы, так как состав ванны подбирают таким, что он вполне обеспечивает растворение окислов, очищает паяемые поверхности и защищает их от окисления при нагреве, т. е. является флюсом[66,67].

Детали подготавливают к пайке, на шов в нужных местах укладывают припой, после чего опускают в ванну с расплавленными солями, являющимися флюсом и источником тепла, где припой расплавляется и заполняет шов.

Для пайки в печах используются электрические печи и реже - пламенные печи. Нагрев деталей под пайку производят в обычной, восстановительной или обладающей защитными свойствами средах. Пайку твердыми припоями в печах с обычной средой (атмосферой) производят с применением флюсов.

При пайке в печах с контролируемой средой подлежащие пайке детали (из чугуна, меди или медных сплавов) соединяют с возможно малым зазором, затем на шов накладывают твердый припой в виде проволоки, кусочков или специально штампованных фасонных колец.

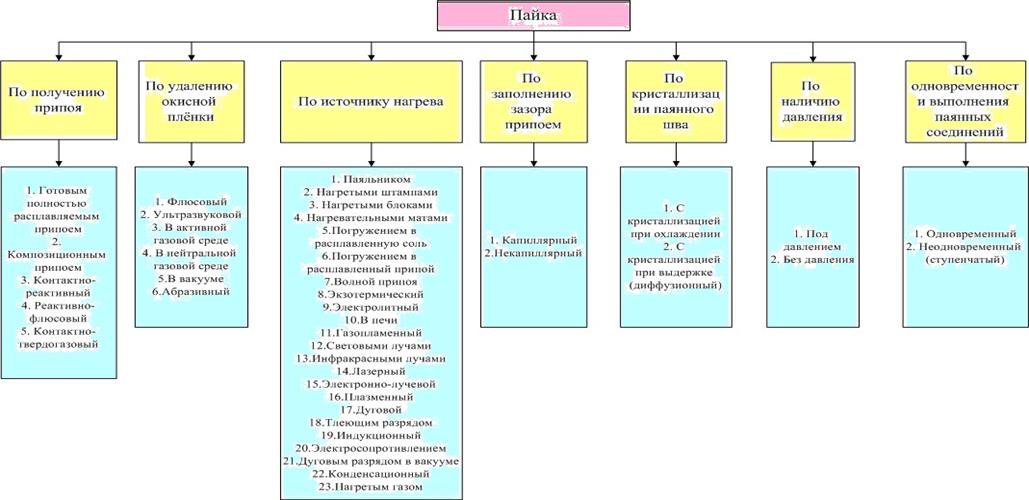

Рис.4.6.1. Признаки классификации видов пайки.

Собранные таким образом паяемые узлы помещают в печь, разогретую до температуры, несколько превышающей температуру плавления припоя; в камеру печи из специальной установки подают защитную (контролируемую) атмосферу (восстановительную или обладающую защитными свойствами).

В качестве припоев при пайке в печах служат электролитическая медь М1, М2, латунь Л62 (пайка черных металлов), легкоплавкие серебряные и медные припои (пайка меди и ее сплавов, нержавеющей стали, чугуна), специальные алюминиевые припои (пайка алюминия и его сплавов) и др.

При дуговой пайке нагрев осуществляется дугой прямого действия, горящей между деталями и электродом или дугой косвенного действия, горящей между двумя угольными электродами.

При использовании дуги прямого действия обычно применяют угольный электрод (угольная дуга), реже - металлический электрод (металлическая дуга), которым служит сам стержень припоя.

Для пайки дугой прямого действия пригодны тугоплавкие припои, не содержащие цинка. При помощи угольной дуги косвенного действия можно выполнять процесс пайки твердыми припоями всех типов. Для нагрева этим способом применяют специальную угольную горелку. Дуговые горелки менее удобны для пайки, чем газовые, поэтому их применяют обычно при небольшом объеме работ по пайке.

При газовой пайке нагрев осуществляется пламенем газовой горелки. В качестве горючего газа используют смеси различных газообразных или жидких углеводородов (ацетилен, метан, пары керосина и т. д.) и водород, которые при сгорании в смеси с кислородом дают высокотемпературное пламя. При пайке крупных деталей горючие газы и жидкости применяют в в смеси с кислородом, при пайке мелких деталей в смеси с воздухом.

При газовой пайке применяют как газообразные флюсы на основе метилбората, так и твердые флюсы - различные соли и их смеси, которые обычно используют в виде водных растворов [66,67].

Лужение — это покрытие поверхности металла пленкой мягкого припоя или олова, которое производят электропаяльником, погружением в ванну с расплавленным металлом, в том числе и в ультразвуковую, а также в гальваническую ванну. При лужении необходимо применять флюс (кроме гальванического лужения). Флюс и шлак после окончания процесса необходимо удалить.

Лужение производят в целях защиты деталей от коррозии и окисления, подготовки поверхностей соединяемых деталей к пайке легкоплавкими припоями[66].

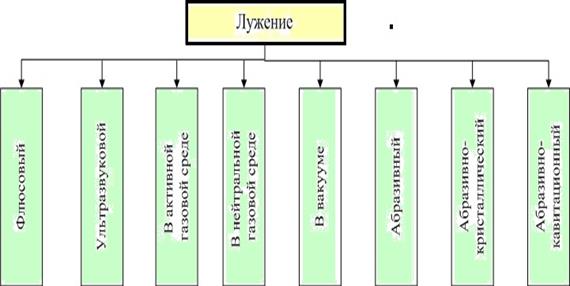

На рисунке 4.6.2. представлена классификация видов лужения согласно ГОСТ 3.1704-81 [68].

На поверхности, подлежащие лужению, наносят полуду (олово) двумя способами: натиранием (большие изделия), а небольшие изделия — погружением в расплавленную полуду.

Лужение погружением заключается в том, что очищенную и протравленную деталь сначала погружают на 1 минуту в ванну с раствором хлористого цинка, затем с помощью клещей, плоскогубцев или специальных крючков ее вынимают из ванны и, не удаляя с поверхности хлористый цинк, погружают в ванну (тигель) с расплавленным припоем, выдерживают в ней 2...3 минуты, после чего деталь извлекают из ванны и стряхивают, чтобы удалить излишки припоя. Для получения равномерного, беспористого и гладкого слоя покрытия деталь протирают паклей, пересыпанной порошком нашатыря, затем промывают в воде и сушат.

На поверхности, подлежащие лужению, наносят полуду (олово) двумя способами: натиранием (большие изделия), а небольшие изделия — погружением в расплавленную полуду.

Рис.4.6.2.. Виды лужения.

Лужение погружением заключается в том, что очищенную и протравленную деталь сначала погружают на 1 минуту в ванну с раствором хлористого цинка, затем с помощью клещей, плоскогубцев или специальных крючков ее вынимают из ванны и, не удаляя с поверхности хлористый цинк, погружают в ванну (тигель) с расплавленным припоем, выдерживают в ней 2 -.3 минуты, после чего деталь извлекают из ванны и стряхивают, чтобы удалить излишки припоя. Для получения равномерного, беспористого и гладкого слоя покрытия деталь протирают паклей, пересыпанной порошком нашатыря, затем промывают в воде и сушат.

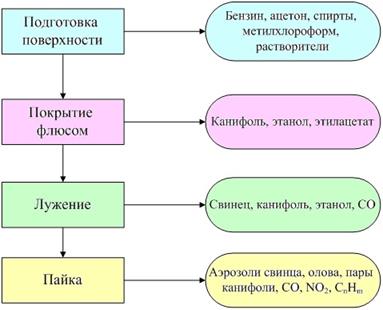

Технологический процесс пайки состоит из следующих операций: подготовки поверхностей деталей, покрытия спаиваемых поверхностей флюсом, лужения поверхностей, пайки (рис. 4.6.3.) [45, 67, 69].

Согласно методикам [57, 59] количество загрязняющих веществ, выделяющееся при пайке и лужении можно определить по формулам (4.6.1. – 4.6.4).

Выделение аэрозолей свинца и олова при пайке и лужении (  , т/год):

, т/год):

Рис.4.6.3. Технологический процесс пайки и выделяющиеся вредные вещества.

, (4.6.1.)

, (4.6.1.)

где  – удельный показатель выделения аэрозолей свинца и олова при пайке свинцово-оловянными припоями для одного рабочего места, г/ч;

– удельный показатель выделения аэрозолей свинца и олова при пайке свинцово-оловянными припоями для одного рабочего места, г/ч;  – фонд времени работы оборудования (1 смена – 2070 часов/год, 2 смены – 4140 час/год, 3 смены – 6210 час/год), час/год.

– фонд времени работы оборудования (1 смена – 2070 часов/год, 2 смены – 4140 час/год, 3 смены – 6210 час/год), час/год.

Выделение паров канифоли при пайке (  , т/год):

, т/год):

, (4.6.2.)

, (4.6.2.)

где  – расход канифоли за год, т/год;

– расход канифоли за год, т/год;  – количество паров канифоли, образующихся при пайке из канифольного флюса, в относительных единицах (

– количество паров канифоли, образующихся при пайке из канифольного флюса, в относительных единицах (  ).

).

Пайка металлов и сплавов бензиновыми горелками сопровождается выделением оксида углерода, углеводородов, двуокиси азота, образующихся при сжигании бензина огнем.

В процессе сгорания 1 т бензина любой марки в пламени горелок образуется 60 % окиси углерода, 10 % углеводородов, 4% двуокиси азота, 26 % - пары бензина.

Количество вредных веществ, образующееся при сжигании бензина во время пайки бензиновыми горелками (  , т/год) можно определить по формуле:

, т/год) можно определить по формуле:

, (4.6.3.)

, (4.6.3.)

где  – расход бензина за год, т/год;

– расход бензина за год, т/год;  – количество вредного вещества, образующегося при сгорании 1 т бензина в горелках, %.

– количество вредного вещества, образующегося при сгорании 1 т бензина в горелках, %.

Количество вредных летучих веществ (  , т/год), поступающих в атмосферу, при подготовке поверхности может быть также определено по формуле (1.25), но в этом случае

, т/год), поступающих в атмосферу, при подготовке поверхности может быть также определено по формуле (1.25), но в этом случае  – расход моющих (зачищающих) материалов за год, т/год;

– расход моющих (зачищающих) материалов за год, т/год;  – удельный показатель выхода газообразной фазы используемого материала (

– удельный показатель выхода газообразной фазы используемого материала (  для бензина, спирта и ацетона, для растворителей определяется по методикам [70, 71]).

для бензина, спирта и ацетона, для растворителей определяется по методикам [70, 71]).

При покрытии поверхности флюсом количество вредных веществ (  , т/год) рассчитывается по формуле:

, т/год) рассчитывается по формуле:

, (4.6.4.)

, (4.6.4.)

где  – удельный выброс вещества от единицы оборудования с зеркала ванны,

– удельный выброс вещества от единицы оборудования с зеркала ванны,  ;

;  – площадь зеркала ванны, м2.

– площадь зеркала ванны, м2.

Гальванический цех

Летательные аппараты эксплуатируются в различных условиях, поэтому необходимо создавать надёжную защиту от воздействия на них влаги атмосферного воздуха, распыленной морокой воды, а также от находящихся в воздухе промышленных загрязнений. Для этого на поверхности деталей образуют защитные покрытия. В авиационных конструкциях широко применяются защитные металлические покрытия цинком, кадмием, хромом и некоторыми другими металлами.

Кадмирование применяется для защиты от коррозии стальных деталей, работающих при температурах до 250оС. Детали, работающие в топливе и синтетических маслах, кадмированию не подлежат. Кадмиевые покрытия отличаются большой стойкостью во влажных средах, большой пластичностью и меньше наводороживают покрытие. Однако кадмий – дорогой и дефицитный металл, а кроме того высокотоксичный, поэтому кадмирование применяют в тех случаях, когда нельзя применить цинкование, а именно:

- для деталей, работающих в морской воде и влажном климате;

- для болтов диаметром 10 мм и более;

- для пружин из стали 30ХГСА, требующих покрытия высокой пластичности;

- для глубоко профилированных деталей.

Цинкованию подвергаются стальные детали, работающие при температуре до 300оС, а также детали, работающие в топливе. Цинковые покрытия защищают от коррозии:

- детали машин, крепежа, стальные листы, проволоку, работающие в наружной атмосфере, а также при условии загрязнения атмосферы сернистым газом;

- защита изделий из чёрного металла, соприкасающихся с бензином, маслами (бензобаки, бензино- и маслопроводы и т.п.);

- а также защита изделий из чёрного металла, соприкасающихся с пресной водой.

Хромовое покрытие обладает высокой износостойкостью, жаростойкостью и низким коэффициентом трения. Поэтому покрытие эффективно работает на трение и хорошо выдерживает равномерно распределённую нагрузку. Но при этом следует учитывать, что хром, как и кадмий, является высокотоксичным металлом.

При производстве летательных аппаратов широко используются алюминиевые сплавы. Их защищают от коррозии посредством анодного оксидирования. Наиболее широкое распространение получили два метода анодного оксидирования деталей из алюминиевых сплавов: сернокислотный и хромовокислотный.

Хромовый ангидрид, применяемый при хромовокислотном оксидировании, является более дефицитным и дорогостоящим химикатом, чем серная кислота, он вредно действует на здоровье обслуживающего персонала и требует соблюдения специальных мер предосторожности.

В таблице 4.7.1. представлена область применения различных гальванических покрытий при производстве авиационной продукции [72, 73].

Таблица 4.7.1.

Дата: 2019-04-23, просмотров: 350.