Применяемые и важнейшие из предлагаемых методов регулирования кристаллизационных процессов можно разделить на тепловые, физико-химические, механические и воздействия различных физических полей.

Ускорение охлаждения отливки увеличивает скорость кристаллизации и уменьшает размеры всех элементов структуры, а следовательно, улучшает свойства сплава и почти всегда желательно (может быть, за исключением отбела чугуна). Помимо воздействия на рост зерен повышение скорости охлаждения препятствует развитию диффузии в жидкой фазе на микроструктурном уровне и этим самым ослабляет дендритную ликвацию (методы регулирования охлаждения рассмотрены ниже).

Важнейшим методом физико-химического воздействия на кристаллизацию является модифицирование. Оно сводится к введению в сплав веществ (модификаторов), вызывающих измельчение размеров и благоприятное изменение формы структурных составляющих. Модификаторы не изменяют «сущности» сплава, так как вводятся в небольших количествах, но изменяют его структуру. Многие из них активно взаимодействуют с компонентами сплава в жидком состоянии, в результате чего эффект модифицирования при выдержке в таком состоянии ослабляется. Введение модификаторов в ряде случаев сопровождается благоприятным воздействием на вредные примеси (раскислением, дегазацией, связыванием серы в устойчивые сульфиды).

По воздействию они делятся на два рода.

Модификаторы п е р в о г о рода непосредственно образуют центры кристаллизации. Они должны либо сами обладать высокой температурой плавления и создавать твердые частицы, вызывающие гетерогенные образования зародышей, либо образовывать с компонентами сплавов тугоплавкие соединения, играющие такую же роль.

И. В. Мальцев предложил следующие критерии для выбора модификаторов первого рода: добавка должна образовывать устойчивое тугоплавкое соединение с одним из компонентов сплава (желательно с его основой) или же сам модификатор должен иметь более высокую температуру плавления, чем основа сплава. При этом желательно, чтобы химическое соединение давало эвтектику или перитектику с основой сплава при очень малой концентрации добавки. В заэвтектической или заперитектической области кривая ликвидуса должна возрастать по возможности круто.

Гораздо большее значение имеют модификаторы второго рода, являющиеся поверхностно активными веществами. При кристаллизации они концентрируются на поверхности растущих кристаллов и тормозят их рост. Это должно вызывать увеличение переохлаждения перед фронтом кристаллизации и создавать условия для ускорения возникновения новых центров кристаллизации.

Модификаторы второго рода не только измельчают зерно, но и изменяют формы роста кристаллов. Они препятствуют развитию игольчатых или пластинчатых кристаллов, придавая им округлые формы. Обычно они имеют невысокие температуры плавления, часто более низкие, чем температура плавления основы сплава.

|

|

Размер зерна при увеличении количества добавки модификаторов обоих родов добавок первоначально уменьшается пропорционально - концентрации модификатора на ее размер. Введение модификаторов, в особенности второго рода, снижает поверхностное натяжение сплавов. Это само по себе должно облегчить условия возникновения центров кристаллизации и снижать интервал метастабильности.

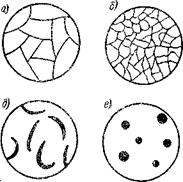

Рис. 11.2. Влияние модифицирования на микроструктуру сплавов: а — мягкая сталь; б — мягкая сталь, модифицированная бором; в — силумин; г — силумин, модифицированный натрием; д — чугун; е — чугун, модифицированный магнием

На рис. 11.2 показаны схематично некоторые характерные примеры изменения структуры под воздействием модификаторов. Из рисунка видно, что добавки бора в малоуглеродистую сталь измельчают зерна основы сплава.

Модифицирование натрием сплава алюминия с кремнием не оказывает влияния на характер первичных выделений твердого раствора кремния в алюминии, но изменяет игольчатую форму выделения кремния в эвтектических колониях на глобулярную. При игольчатых выделениях кремния сплав хрупок, при глобулярных — обладает приемлемыми механическими свойствами.

При обработке жидкого чугуна магнием графит вместо пластинчатой приобретает форму глобуль. При этом кардинально изменяются механические свойства сплава.

Одним из вариантов воздействия на кристаллизационные процессы является суспензионное литье, разрабатываемое А. А. Рыжиковым. В этом случае в заливаемый в форму сплав по специальному каналу вводится добавка твердого металлического порошка с размером частиц около 0,1 мм в количестве 3—10% от массы сплава. Порошок может быть изготовлен из раскислителей, легирующих добавок или какого-либо промежуточного сплава на той же основе. Порошок, с одной стороны, дает гетерогенные центры кристаллизации, равномерно распределенные по всему объему металла, с другой стороны, является дополнительным средством ускорения охлаждения отливки.

Новым направлением воздействия на кристаллизационные процессы является термовременная обработка сплава перед заливкой в жидком состоянии. Известно, что перегрев сплава перед заливкой способствует увеличению размера зерна. Это объясняется дезактивацией частиц, служащих подложкой при гетерогенном возникновении центров кристаллизации. Например, для алюминия дезактивизация центров кристаллизации наблюдается при перегревах свыше 50° С над точкой плавления. Однако при более высоких перегревах (200° С и более) зерно вновь начинает измельчаться, а свойства сплава повышаться. Режим обработки жидкого металла — температура и выдержка при этой температуре — оказывает влияние на получаемую структуру и свойства. Аналогичные явления наблюдаются и в других сплавах.

Выявлено влияние механического воздействия на кристаллизующийся сплав. Это воздействие может проявляться при обработке ультразвуком, вибрацией, перемешиванием или встряхиванием. Под воздействием такой обработки происходят частичное разрушение твердой корки на стенках формы и забрасывание обломков кристаллов в среднюю жидкую часть отливки. Обломки кристаллов могут служить зародышами и ускорителями кристаллизации. Однако перемешивание жидкого металла при кристаллизации ускоряет в нем диффузионный перенос и усиливает ликвацию.

ТЕПЛОВЫЕ ПРОЦЕССЫ

7.1 Методы исследования затвердевания отливок

Исследование собственно затвердевания отливки производится прямыми и косвенными (вспомогательными) методами.

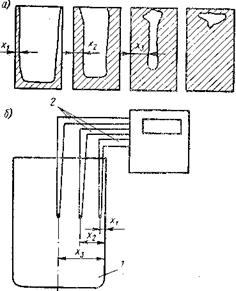

Прямые методы. Метод выливания жидкого остатка был впервые применен для исследования затвердевания стальных слитков в 1866 г. А. С. Лавровым. Метод состоит в следующем: в несколько одинаковых форм заливается металл; затем, через все увеличивающиеся промежутки времени, формы опрокидываются и из них выливается незатвердевший жидкий остаток. После охлаждения затвердевшие части отливок—стаканы—разрезаются, а толщина их стенок x1 х2, х3. . . обмеряется (рис. 12.1, а). Сопоставляя толщины стенок (твердых корок) с промежутками времени от заливки до выливания, можно построить зависимость количества твердого металла от времени. Метод очень прост и широко применяется. Для чистых металлов он дает надежные и однозначные результаты. Однако при затвердевании сплавов, кристаллизующихся в интервале температур вместе с жидким металлом, удаляется часть твердых кристаллов, а в твердой корке между кристаллами остается часть жидкости, что не позволяет охарактеризовать процесс с достаточной полнотой.

При этом методе в форму / на различных расстояниях . от поверхности устанавливают серию термопар 2, соединенных с записывающим устройством, затем в нее заливается металл (рис. 7.1, б). Каждая термопара регистрирует изменение температуры в элементарном объеме, окружающем ее горячий спай. При достижении границей затвердевания, движущейся от поверхности отливки, этого элементарного объема в нем происходят изменения, отмечаемые в виде перегиба на температурной кривой. Сопоставляя расстояние термопары от поверхности с временем от заливки до наступления перегиба на температурной кривой, можно выявить кинетику затвердевания отливки.

Метод позволяет определить прохождение через точки установки термопары границ ликвидуса, солидуса или иных превращений при кристаллизации сплава.

|

|

Косвенные (вспомогательные) методы. В некоторых случаях прямое измерение температур в отливке затруднительно или невозможно (например, в отливках из тугоплавких сплавов). В таком случае можно произвести измерение температур в различных точках формы и выявить зависимость количества теплоты, отводимой от отливки, от времени, т. е. составить тепловой баланс. По количеству теплоты, поглощаемому формой, можно построить картину затвердевания отливки.

| Рис. 7.1 Схема а) метода выливания жидкого остатка; б) термического анализа |

Основы теории теплообмена

|

Количество теплоты Q ,проходящее через изотермическую поверхность температурного поля тела в единицу времени, называется тепловым потоком Фурье. В общем случае

|

Тепловой поток, проходящий через единицу изотермической поверхности F, называют плотностью теплового потока q. В общем случае

|

связь между плотностью теплового потока и температурным градиентом для любой точки тела в любой момент времени процесса распространения теплоты устанавливает закон теплопроводности Фурье:

где λ-теплопроводность тела.

Закон теплоотдачи ньютона

Тепловой поток, отдаваемый единицей граничной поверхности исследуемого тела в окружающую среду, называют поверхностной плотностью теплового потока q0 .

|  |

При конвективном теплообмене поверхностную плотность теплового потока приближенно рассчитывают по закону теплоотдачи Ньютона:

где αк - коэффициент теплоотдачи конвекцией; Т0 - температура граничной поверхности тела;Тс - температура окружающей среды.

Разность Т0- Тс принято называть температурным напором на граничной поверхности тела или "избыточной" температурой.

При конвективном теплообмене теплота с поверхности тела уносится жидкостью, которая перемещается относительно этой поверхности. Движение жидкости может возникать вследствие различной плотности ее нагретых зон (естественная конвекция) или принудительная ее циркуляция (вынужденная конвекция). В этой связи коэффициент теплоотдачи конвекцией характеризует способность отводить теплоту от поверхности данного тела. Численно коэффициент αк определяет собою количество теплоты, которая проходит через единицу поверхности тела за единицу времени в жидкую окружающую среду при температурном напоре равном одному градусу.

Дата: 2019-04-23, просмотров: 553.