| Показатель | Стенка | Цилиндр | Сфера |

| Соотношение по приведенным толщинам | 1 | 1/2 | 1/3 |

| Соотношение времени затвердевания: | |||

| при расчетах по приведенным толщинам | 1 | 0,25 | 0,11 |

| опытные данные для границ: | |||

| Ликвидус | 1 | 0,37 | 0,28 |

| Выливаемости | 1 | 0,28 | 0,18 |

| Солидус | 1 | 0,26 | 0,15 |

Из таблицы видно, что между расчетом и опытными данными наблюдаются расхождения. Наилучшие результаты получаются для границы выливаемости. Следовательно, расчет по приведенным толщинам может применяться как приближенный метод для сплавов, кристаллизующихся в узком интервале температур.

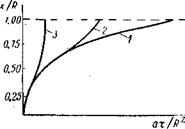

Граница затвердевания движется для первых двух третей радиуса примерно одинаково для всех тел. Конечная стадия затвердевания в осевой части отливки проходит со значительным ускорением для сферы, меньшим для цилиндра, и при отсутствии ускорения для стенки (рис. 8.4).

Опыты показали также, что на соотношение продолжительности затвердевания тел с одинаковыми приведенными толщинами, но формы этих сопряжений и схемы распределения изосолид в процессе их затвердевания. В выходящем углу тепловые потоки с двух его сторон создают благоприятные условия охлаждения-Поэтому изосолиды в нем закругляются и затвердевание в направлении диагонали происходит с некоторым ускорением. Во входящем углу, наоборот, тепловые потоки с двух сторон весьма интенсивно нагревают форму и создают неблагоприятные условия охлаждения. Затвердевание в направлении диагонали входящего угла происходит с замедлением.

|

|

Рис. 8.4. Кривые затвердевания для трех основных тел:

/ — стенки; 2 — цилиндра; 3 — сферы

Чем интенсивнее охлаждение отливки, тем больше разница времени затвердевания стенки, цилиндра и сферы. В частности, это связано с более быстрым падением температуры поверхностей сферы и цилиндра, чем стенки.

Анализ конструкции отливок показывает, что преобладающими из образующих их элементов являются плоские стенки, реже встречаются цилиндры или призмы, еще реже сферы и кубы. Любую сложную отливку можно разбить на элементы, каждый из которых так или иначе приближается к стенке, цилиндру или сфере. Пренебрегая взаимным влиянием друг на друга элементов во время охлаждения, при технологических расчетах продолжительность затвердевания каждого элемента можно определить по формуле.

R=V/S

Охлаждение отливки в форме

Обычно отливки извлекаются из формы только после окончания затвердевания. Это определяется прежде всего условиями безопасности труда.

Операция извлечения отливки из песчаной формы называется выбивкой, так как она требует значительных усилий. Производится она в тяжелых для работающих условиях запыленности и при повышенных температурах. Это также накладывает ограничение на температуру выбивки.

При извлечении из формы скорость охлаждения отливки сразу резко возрастает. Чем при более высокой температуре производится это извлечение, тем быстрее охлаждается отливка после выбивки. Быстрое охлаждение создает дополнительные внутренние напряжения, которые могут вызвать деформации и даже трещины. Поэтому в железных сплавах выбивка может производиться только после завершения внутренних превращений, связанных с распадом аустенита. В углеродистых сталях эти превращения протекают при 720° С. Следовательно, верхней границей для их выбивки является температура 700° С.Удара и усилия связанные с выбивкой, могут привести к повреждениям отливки, так как при высоких температурах металл обладает пониженной прочностью.

Однако'назначение низких температур выбивки для крупных отливок связано с их длительной выдержкой в формах и задалживанием формовочных площадей. При литье на конвейерах это вызывает необходимость удлинения их охладительных ветвей и расширения производственных площадей.

Для отливок из железных сплавов П. Г. Новиков и В. Г. Грузин рекомендуют следующие максимальные допустимые температуры выбивки (°С):

Неответственные крупные детали простой конфигурации 600—700 Небольшие детали простой конфигурации, от которых

не требуется высокой точности ........... 400—500

Ответственные детали средней и высокой сложности 200—300 Отливки из легированных малотеплопроводных сталей,

имеющие ответственное назначение ......... 150—200

Таблица 8.1 Время, необходимое для охлаждения отливки

| Масса отливки кг

| Температура при выбивке, °С

| Время охлаждения до 50° С, ч

| |

| Без стержней | со стержнями | ||

| 8 | 600 | 1,0 | 2,5 |

| 9—20 | 600 | 1,2 | 3,0 |

| 21—50 | 600 | 1,5 | 4,0 |

| 51—100 | 600 | 2,0 | 5,0 |

| 101—250 | 500 | 3,0 | 7,0 |

| 250—500 | 500 | 4,0 | 8,0 |

| 500—1000 | 400—500 | — | 12—18 |

| 1000—2000 | 300—400 | — | 18—24 |

| 2000—5000 | 300—400 | — | 24—36 |

В табл. приведены ориентировочные значения времени, необходимого для охлаждения после выбивки крупных отливок до 50° С в зависимости от массы, наличия стержней и температуры при выбивке.

Усадочные процессы.

Численные характеристики изменений размеров тел при охлаждении называют коэффициентами усадки.

Коэффициенты усадки могут выражаться в объемных или линейных величинах, в долях единицы или в процентах. Для оценки усадки в жидком состоянии и при затвердевании естественно использовать объемные единицы, однако в некоторых случаях (например в ртутном термометре) применяются и линейные единицы. Усадка в твердом состоянии, как правило, оценивается в линейных единицах. Фактически любая усадка является объемной.

Дата: 2019-04-23, просмотров: 401.