Требования, предъявляемые к литниковой системе, делятся на основные и дополнительные. К основным относятся следующие:

1) обеспечение заполнения формы без недоливов и спаев;

2) задержка при заливке всех неметаллических частиц, которые в нее почему-либо попали. Если это требование не будет выполнено, то в отливке появятся дефекты;

3) создание такого режима заполнения, который способствовал бы обеспечению плотности отливки; в частности, режим не должен создавать условий для возникновения местных перегревов. Если это требование не будет выполнено, то в отливке может развиться пористость, вызывающая нарушение герметичности литых деталей, работающих под давлением среды, и снижение механических свойств;

4) все перечисленные выше требования имеют характер ограничений и представляют известную свободу выбора решений, которых может быть получено много. Из всех возможных решений, удовлетворяющих этим требованиям, должно быть выбрано такое, которое обеспечит минимальный расход металла на литниковую систему.

К дополнительным относятся следующие требования:

1) течение в литниковой системе должно быть организовано таким образом, чтобы потоки металла не размывали и не разрушали форму;

2) элементы литниковой системы должны быть скомпонованы таким образом, чтобы они не тормозили усадки отливки и не создавали затруднений для отделения литников от отливки.

При выборе места подвода литников к отливке прежде всего надо стремиться к обеспечению плотности металла и предотвращению местных разогревов. Это положение реализуется при подводе металла к наиболее массивному элементу отливки в его верхней части. Если имеется прибыль, литник следует подводить под ее основание.

В отливках из обычного серого чугуна, в котором усадочные пустоты не получают развития, допускается подвод металла к тонким элементам.

Кроме того, при выборе места подвода необходимо считаться с возможностью размывания формы. Если к высокой массивной отливке литник большого сечения подводить сверху, то падающая струя будет разрушать основание формы. В этом случае надо либо подводить металл сверху несколькими тонкими литниками (но это допустимо только для сплавов, несклонных к окислению), либо подводить литник к нижней части отливки. Поток металла в этом случае даже в высоком стояке будет стабилизирован и размывание формы сведется к минимуму. При очень высокой отливке необходимо применять ярусную систему с подводом на двух или большем числе уровней. Нижний подвод неизбежно связан с увеличением расхода металла на литниковую систему, но он оправдан с точки зрения обеспечения качества отливки.

В сплавах, склонных к вспениванию и окислению, необходим спокойный подвод металла с минимальным перемешиванием. Это достигается при подводе литника к нижней части отливки.

При выборе места подвода литников приходится считаться и с удобством формовки. С этой точки зрения наилучшей является боковая литниковая система, располагающаяся по разъему частей формы. Она требует несколько большего расхода металла, чем верхняя, и в меньшей степени способствует получению плотной отливки, но ввиду удобств реализации является наиболее распространенной для средних' отливок.

Небольшие компактные отливки могут заполняться через один литник. Однако в подавляющем большинстве случаев требуется несколько литников.

Литниковую систему, облегчает условия ее отделения от отливки и уменьшает опасность торможения усадки отливки. Чем меньше толщина стенки отливки, тем больше должно быть число литников для обеспечения ее заполнения.

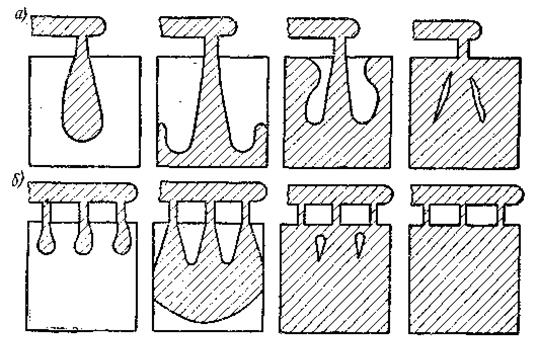

При подводе металла к тонкой плоской стенке отливки больших габаритов через один литник струя ударяется в противоположную стенку формы и возвращается к месту подвода с окисленным передним краем. При этом на поверхности отливки могут возникнуть складки и другие дефекты. Подвод металла через несколько параллельных литников устраняет эти дефекты (рис. 3.10., б). Создания встречных потоков при заполнении формы следует избегать.

Для определения размеров сечения литника предложено большое количество различных формул, номограмм и таблиц. Каждый из методов предназначается для разных категорий отливок. Ниже рассмотрены общие принципы расчета сечения литника.

Рис. 3.10. Процесс заполнения плиты различным числом литников

Исходя из неразрывности потока металла при заполнении формы для отливки массой G сплавом с плотностью ρ, справедливы равенства:

(3.32.)

(3.32.)

где V — объем отливки; F л — площадь сечения литников; υ — скорость истечения металла из литниковой системы в полость формы; τ — время заполнения формы, которое должно определяться из соображений

|

|

КРИСТАЛИЗАЦИОННЫЕ ПРОЦЕССЫ

Жидкое состояние является промежуточным между газообразным и твердым, но оно гораздо ближе к последнему, чем к первому, особенно вблизи температуры кристаллизации. Об этом свидетельствует малое изменение большинства свойств металлов (например, плотности, теплоемкости, электропроводности и др.) при переходе из жидкого состояния в твердое.

Теплота кристаллизации металлов, отнесенная к молю, на порядок больше, чем теплота кипения. Если считать, что при испарении все связи между атомами нарушаются, то при плавлении разрушается только 5—10% этих связей, а остальные связи продолжают действовать.

На расплавление реагируют те свойства, которые определяются или связаны с появлением текучести, например вязкость, коэффициент диффузии.

В работах Я. И. Френкеля и других ученых дана модель жидкости, в которой непрерывно возникают и разрушаются некоторые группировки с упорядоченной структурой. Строение металла в этих группировках соответствует строению твердого тела. Однако они не обладают устойчивостью. Эти группировки трактуются и называются по-разному: сиботаксические (упорядоченные) группы, кластеры (гроздья), гетерофазные флюктуации или просто флюктуации (колебания, отклонения от среднего), дозародыши (кристаллизации) и др. Устойчивость и продолжительность «жизни» таких группировок (как они в дальнейшем будут называться) по мере приближения температуры жидкости к точке кристаллизации будут повышаться. При определенной температуре они должны приобрести полную устойчивость, став центрами кристаллов или присоединившись к ранее образовавшимся кристаллам.

Дата: 2019-04-23, просмотров: 321.