В реальной отливке металл, протекая по форме, сливается в различные ребра, промежуточные стенки расположенные на пути. После того как холодный фронт исключается из дальнейшего движения, последующие порции металла получают возможность протечь больший путь.

Эксперименты показывают, что сложная отливка, заполняется лучше, чем прямолинейная.

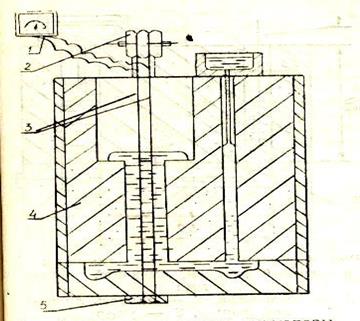

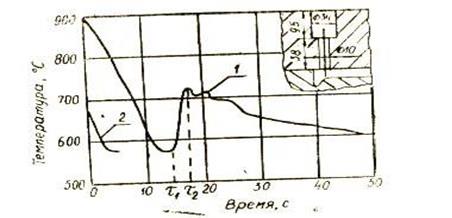

Имеются прямые опыты по измерению температуры на поверхности зеркала жидкого металла специальной термопарой натянутой внутри вертикальной полости формы. Термопара представляет собой два параллельно натянутых электрода, электрическое замыкание которых осуществляется на поверхности жидкого металла, фиксируя его температуру.На рис.3.3. представлен результат эксперимента по заполнению вертикальной цилиндрической полости диаметром 10 мм переходящей в цилиндрическую полость цилиндрическую полость диаметром 34 мм. Подъем температуры свидетельствует об обновлении металла на фронте потока при растекании по дну более широкой цилиндрической полости.

Струя металла при сифонном заполнении формы также способствует обновлению металла на фронте потока. Попытки аналитического решения временм заполнения заполнения являются весьма приближенными и не отражают сложность процесса заполнения формы.

В конечном итоге при расчете литниковых систем определяются сечения литниковых каналов, обеспечивающих необходимый расход металла при заданном гидростатическом напоре.

Рис. 3.6. Схема установки термопары в литейной форме:1 – регистрирующий прибор, 2 – блок. 3 – термопара, 4 – литейная форма.

Рис 3.7. Графики изменения температуры фронта потока при заполнении вертикальной цилиндрической полости: 1. - график изменения температуры потока в полости переменного сечения.

Рис 3.7. Графики изменения температуры фронта потока при заполнении вертикальной цилиндрической полости: 1. - график изменения температуры потока в полости переменного сечения.

Заполняемость форм

Комплекс технологических факторов, характеризующих условия заполнения формы, называют заполняемостью. Жидкотекучесть можно рассматривать как составляющую этого комплекса, определяющую качество сплава как литейного материала. Кроме того, жидкотекучесть можно рассматривать как характеристику заполняемости данным сплавом формы технологической пробы.

Чем тоньше стенка, тем выше должен быть перегрев для обеспечения заполняемости. В табл. 3.1. приведены практические данные о рекомендуемых температурах заливки для чугуна и стали при различных толщинах стенок отливок.

Таблица 3.1 Рекомендуемые температуры заливки чугуна и стали, °С

| Толщина стенок Мм | Серый чугун | Ковкий чугун | Среднеуглеродистая сталь |

| До 5 | 1350—1450 | 1380—1480 | — |

| 5—10 | 1340—1430 | 1360—1450 | 1540—1580 |

| 10—20 | 1320—1400 | 1350-1430 | 1540—1550 |

| 20—50 | 1300—1380 | — | 1540—1530 |

| 50—100 | 1230—1340 | — | 1520—1530 |

| 100—200 | 1200—1300 | — | 1510—1530 |

| Более 200 | 1180—1280 | — | 1500—1530 |

| Необходимый для преодоления поверхностного натяжения ст и заполнения стенки толщиной 2 R гидростатический напор |

Для цветных сплавов рекомендуются следующие температуры заливки в °С: латуни — 1050—1100; бронзы— 1100—1200; алюминиевые сплавы — 670—750; магниевые сплавы — 710—770.

Чем выше теплопроводность материала формы, тем быстрее охлаждается металл и тем хуже заполняемость. Если принять для сравнения заполняемость сухой песчано-глинистой формы за единицу, то заполняемость форм (в %) из других материалов будет определяться следующим образом:

| Песчано-глинистая смесь: сухая .............. | 100 |

| сырая ............. | 94 |

| Опилочная смесь ........... | 118—122 |

| Металлическая форма (чугунная) .... | 60—75 |

Если форма нагрета, заполняемость будет увеличиваться.

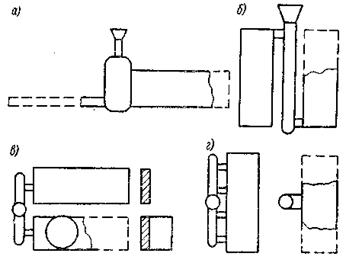

Опыт показывает, что заполняемость вертикальных стенок

лучше, чем горизонтальных (рис. 3.8, а). Подвод металла сверху

Рис 3.8. Схемы заполняемости элементов отливок

обеспечивает лучшую заполняемость, чем подвод снизу (рис. 3.8 б). Утолщения стенок, расположенных вдоль направления потока, улучшают заполняемость, расположенных поперек потока — ухудшают ее (рис. 3.8, в}. Для облегчения заполняемости применяется рассредоточенный подвод несколькими литниками (рис. 3.8, г). Металл, протекая по распределительному каналу большего сечения, мало охлаждается и проходит меньший путь в тонком сечении.

Общее требование к литниковой системе для тонкостенной отливки — обеспечение минимальных потерь температуры и напора. Практически это обозначает: минимальное число поворотов и изменений сечений каналов; минимальную длину и максимальное (разумное) сечение элементов литниковой системы.

Заполнение особо тонких элементов отливок, толщиной менее 5 мм, связано со специфическими условиями, требующими преодоления поверхностного натяжения сплава, например при литье по выплавляемым моделям.

где θ — угол смачивания металлом материала формы; ρ — плотность жидкого металла. ,

Пока напор не достигнет требуемого значения, металл заполнять стенку не может.

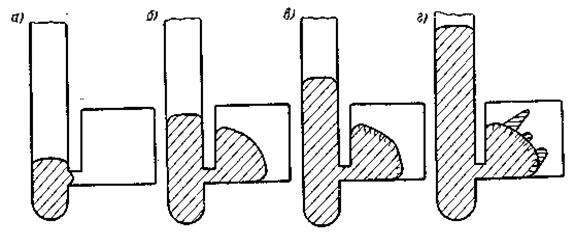

Наблюдения и киносъемка заполнения расплавом тонких стенок, моделируемое на стеарине, заполняющем формы из прозрачного пластика, позволяют представить следующую картину (рис. 3.9).

Рис 3.9. Заполнение особо тонкой отливки

При низком гидростатическом напоре в стояке расплав подходит к литнику и образует выпуклый мениск, но не может сразу преодолеть поверхностного натяжения (рис. 3.9, а). При повышении напора поверхностное натяжение преодолевается и расплав стремительно вливается в полость формы (рис. 3.9, б). При выравнивании уровней расплава в стояке и форме движение замедляется; на переднем крае потока начинает образовываться твердая корочка, сдерживающая дальнейшее движение (рис. 3.9, б). При увеличении напора корочка на переднем крае может прорваться и жидкий расплав на отдельных участках вытечет в виде языков. Однако в результате быстрого охлаждения и насыщенности расплава твердыми кристалликами это движение быстро прекращается (рис. 3.9, г). Режим заполнения формы для особо тонкостенной отливки должен быть организован так, чтобы твердая корка на переднем крае металлического потока не могла образоваться, пока не окончено заполнение.

Дата: 2019-04-23, просмотров: 323.