Неметаллические частицы в отливках можно разделить на две большие группы:

1) загрязнения или песчаные раковины, представляющие собой частицы шлаков, флюсов, продуктов разрушения огнеупорных материалов и формы. Размеры таких частиц колеблются от 1 мм до нескольких сантиметров;

2) неметаллические включения, представляющие собой продукты взаимодействия компонентов сплавов с атмосферой, а также металлических компонентов с неметаллическими примесями. Размеры таких включений измеряются микронами (в данной главе они не рассматриваются).

Неметаллические частицы отличаются по плотности от металлических сплавов и поэтому обладают способностью к самостоятельному движению.

В табл. 3.1. представлены величины плотностей основ литейных сплавов, их окислов и применяемых при их выплавке шлаков и 'флюсов.

В сплавах на основе железа, меди и титана шлаки, флюсы и окислы всех компонентов легче, чем жидкие сплавы, и их частицы всплывают на поверхность потоков. В сплавах на основе алюминия и магния их окислы тяжелее сплавов и тонут в потоках. Исключение составляют окислы натрия, которые образуются при модифицировании алюминиевых сплавов. Флюсы в алюминиевых сплавах плавают на поверхности как более легкие; в магниевых сплавах они находятся на дне плавильных тиглей.

Таким образом, борьба с неметаллическими частицами в тяжелых и легких сплавах должна производиться существенно различными методами.

Неметаллические частицы могут возникнуть в самой литниковой системе из-за размывания ее стенок потоками металла. Это может происходить при недостаточной поверхностной прочности формы, слишком больших скоростях движения потоков или образования вихревых областей в местных сопротивлениях.

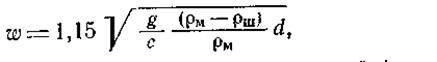

Для частиц размером более 1 мм в железных сплавах скорость всплывания настолько велика, что происходит при турбулентном режиме обтекающего ее потока. В этом случае скорость всплывания определяется по формуле

(3.1)

(3.1)

где рм и рш —- плотность металла и неметаллической (шлаковой) частицы; d — диаметр частицы; g — ускорение силы тяжести; с ~ коэффициент, зависящий от критерия Рейнольдса.

|

|

Таблица 3.1. Плотности основ сплавов и неметаллических загрязнений

| Основа литейных сплавов

| Плотность, г/см3

| ||

| основы сплавов | шлака или флюса | окисла компонентов сплавов | |

| Железо | 6,8 | Шлаки 2,5—3,5 | FeO 5,7 Fe3O4 5,1 Fe203 5,2 SiO2 2,3 CraO3 5,2 |

| Медь | 8,0 | Уголь 2,2 | Cu2O 6,0 |

| Флюсы 2,5 — 4 | CuO 6,4 A120S 4,9 SnO2 6,9 | ||

| Титан | 4,1 | — | TiO2 3,8 |

| Алюминий | 24 | Флюсы 1,6—2,1 | A1203 3,9 MgO 3,6 Na2O 2,3 |

| Магний | 1,5 | Флюсы 1,5—2,5 | MgO 3,6 A!2O3 3,9 |

соотношения размеров частиц и канала, в котором происходит всплывание. По данным Б. В. Рабиновича, его в большинстве случаев можно считать равным единице.

При всплывании неметаллических частиц в вертикальном канале, например в стояке литниковой системы, их отделение возможно только в случае, когда скорость всплывания больше скорости потока. Расчеты по формуле (3.1) для случая чугунных отливок показывают, что всплыть в стояке могут частицы, размер которых превышает 10 мм, т. е. только очень крупные. Все остальные, попав в стояк, будут уноситься в следующие элементы литниковой системы. Однако в литниковой чаше, площадь сечения которой в несколько раз больше, чем сечение стояка, задержание мелких шлаковых частиц вполне возможно.

В горизонтальном турбулентном потоке наряду с усредненной горизонтальной скоростью существует еще вертикальная составляющая скорости. Это статистическая величина, определяющаяся вихревым характером движения, могущая быть направленной как вверх, так и вниз. Величина вертикальной составляющей ив пропорциональна средней горизонтальной скорости потока и:

где Р — коэффициент пропорциональности, равный примерно 0,2.

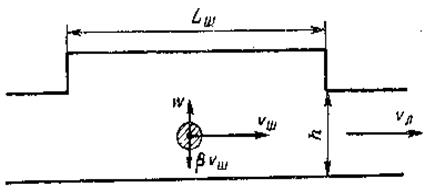

В горизонтальном потоке траектория движения неметаллической частицы определяется скоростью всплывания, направленной вверх, усредненной горизонтальной скоростью потока и вертикальной составляющей движения турбулентного потока.

Рис 3.1. К расчету шлаковика

|

|

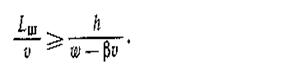

Для того чтобы неметаллические частицы были задержаны, необходимо, чтобы за время прохождения потока по всей длине шлакоуловителя даже те из них, которые в начале находились на дне, всплыли на полную высоту канала. Поскольку мы должны рассматривать наихудшие условия, будем считать, что вертикальная составляющая турбулентного потока все время будет направлена вниз. Обозначим длину шлакоуловителя через Lm , а высоту через h . Тогда условие, обеспечивающее всплывание, имеет вид

(3.2)

(3.2)

Если скорость потока настолько велика, а скорость всплывания настолько мала, что в знаменателе правой части получается нуль, это будет означать, что частицы соответствующего размера не будут задерживаться в шлакоуловителе. Они будут находиться в состоянии «витания».

Определим размеры шлакоуловителя, обеспечивающего задержание шлаковых частиц минимального размера dmln, которые можно было бы рассматривать как дефекты.

Металл из шлакоуловителя, имеющего сечение Рш, текущий со скоростью v ш , переходит в литник сечением РЛ, в котором будет течь со скоростью υл.

Исходя из условий неразрывности потока, можно написать:

где G — масса отливки; ρм — плотность металла; т — время заполнения формы, определяемое из технологических соображений.

Скорость течения в шлакоуловителе должна быть такой, чтобы поток металла не мог увлечь за собой частицы, уже всплывшие в его верхнюю часть. Это становится возможным, если скорость потока не превосходит некоторую предельную величину. Исследования Б. В. Рабиновича показали, что для шлаковых частиц диаметром dmln = 1 мм в потоке из жидкого чугуна критическая скорость, не могущая их извлечь из пристенного слоя, составляет 40 см/с. Обозначим эту критическую скорость υш кр. Тогда соотношение размеров сечений шлакоуловителя и литника, соответствующее условиям задержания шлаковых частиц, определится равенством

где G — масса отливки, кг.

|

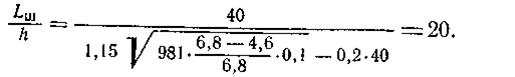

Полагая, что в выражении (3.2) правая и левая части равны друг другу,

(3.3.)

Примем: dmin = 0,1 см; ρм = 6,8 г/см3; ρш = 2,6 г/см3; β=0,2;υшкр = 40 см/с.

и решая его относительно длины получим

(3.4.)

(3.4.)

Таким образом, длина шлакоуловителя, на которой частицы диаметром более 1 мм смогут задерживаться, должна быть не меньше 20 высот.

Выражения (3.3) и (3.3) позволяют ориентировочно определять размеры шлакоуловителей. Практически применяемые размеры этого элемента имеют тот же порядок величин.

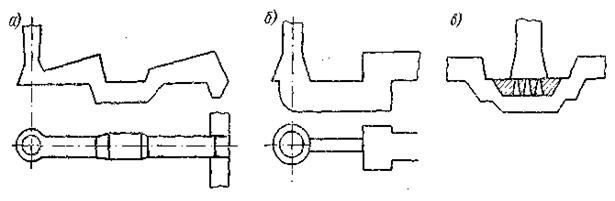

Условием задержания частиц наряду с выбором необходимых размеров шлакоуловителя является полное заполнение каналов литниковой системы. Литниковые системы, соответствующие этому требованию, называются запертыми (рис. 3.2, б, е). Если в каналах литниковой системы образуется свободная поверхность, шлаковые частицы будут транспортироваться по ней в полость формы. Литниковая система, в которой образуется свободная поверхность, называется незапертой (рис. 3.2, а).

Рис. 3.2 Схемы незапертой, запертой обычной и запертой с нижним подводом литниковых систем

Считается, что для получения запертой литниковой системы необходимо, чтобы каждый последующий элемент имел сечение меньше предыдущего. Более надежно это условие может быть выполнено путем установки на пути жидкого металла порога, обеспечивающего заполнение распределительного канала снизу (рис. 3.2., в).

При литье из легких цветных сплавов, в которых всплывание неметаллических частиц не происходит, основным требованием к литниковой системе является спокойный ввод металла в полость формы. Многие из компонентов этих сплавов легко окисляются; их интенсивное перемешивание и образование пены усиливает окисление.

Для обеспечения спокойного заполнения рекомендуются применение незапертых литниковых систем и расширение сечений ее элементов от стояка к отливке.

При литье из стали заливка форм производится, как правило, из стопорного ковша. В этом случае шлаковые частицы легко отделяются от металла и не попадают в литниковую систему.

В табл. 3.2. представлены соотношения площадей сечения элементов литниковых систем, рекомендуемые для различных видов литья.

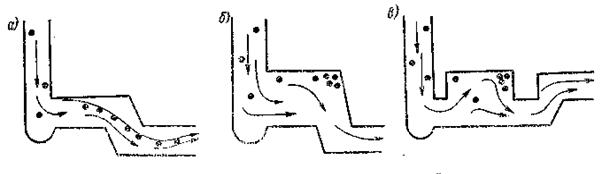

Кроме того, для отделения шлаковых частиц в литниковые системы встраивают специальные устройства. Основным принципом их работы является по возможности резкое снижение.

Таблица 3.2 Соотношение площадей сечения элементов

| Сплав | Литник | Шлакоуловитель | Стояк |

| Серый чугун | 1 | 1,1 | 1,2 |

| Сталь | 1 | 1—1,2 | 1 |

| Цветные сплавы, не склонные к окислению | 1 | 0,8—1,5 | 1 |

| Цветные сплавы, склонные к окислению | 1 | 2—4 | 1 |

скорости потока металла на ограниченном участке, дающий возможность неметаллическим частицам всплыть и задержаться. Схемы специальных шлакоуловителей приведены на рис. 3.3. Перегородки и пороги в литниковых чашах служат для предварительного отделения шлаковых частиц, попадающих с металлом из печи. Б. В. Рабинович указывает следующие величины расходов чугуна из литниковых воронок и чаш при различных диаметрах стояков (табл. 3.2).

Рис 3.3. Схемы специальных шлакоуловителей: а –тормозящие элементы; б –дроссель; в –фильтрующая сетка

Для отделения шлака над отверстием стояка должно быть создано спокойное зеркало металла. В больших литниковых чашах для этого устанавливают перегородку, в малых ограничиваются порогом.

Дроссельная литниковая система (рис. 3.3., б), разработанная Б. В. Рабиновичем, позволяет осуществить торможение потока на небольшом участке, представляющем собой узкую вертикальную щель, следующую за местным расширением канала. Для площадей элементов дроссельной литниковой системы (стояк—дроссель—шлакоуловитель—литник) рекомендуются следующие соотношения: Р„: F № : Ршл : Fnm = 1,8 : 1 : 1,6 : 1,04. Дроссельные системы получили широкое применение ввиду их компактности, малого расхода металла и эффективности действия.

Сетки, имеющие форму диафрагм с 3—10 отверстиями, диаметром 5—12 мм, устанавливаются на пути потока металла. Такие сетки не должны рассматриваться как обычные фильтры, так как размеры их отверстий много больше, чем обычные шлаковые частицы.

В отливках из легких сплавов отделение неметаллических частиц производят до заливки в формы. Одним из наиболее надежных средств их отделения является фильтрация сплава при пропускании через слой измельченных материалов с размером частиц порядка 1 мм. В качестве материалов фильтра применяют: магнезит и соли галогенов.

Фильтрация происходит не столько за счет удержания крупных частиц при прохождении расплава через каналы малых размеров, сколько за счет прилипания частиц окислов к материалу фильтра.

Величины чисел Re, отвечающие началу интенсивного возрастания количества включений шлаков и пены в отливках из алюминиемых и магниевых сплавов в литниковых каналах и рабочей полости формы, можно принять в качестве расчетных при определении допустимой турбулентности потока металла в каналах литейной формы. Однако литейщики в практических расчетах обычно не пользуются значениями кинематической вязкости, в основном из-за несоответствия методики ее определения и полученных значений реальным условиям заливки форм металлом.

С целью накопления данных о максимально допустимых числах Рейнольдса при заполнении формы легкими сплавами были поставлены специальные эксперименты [29 ].

Загрязненность (главным образом образование пены) вследствие развития турбулентного движения возникает как в литниковой системе, так и в рабочей полости формы. Изучить движение металла в отдельных звеньях литниковой системы (стояке, зумпфе, коллекторе и т.д.) трудно, так как образование пены может произойти в любом из них. Раздельное же изучение литниковых каналов связано с нарушением динамики потока, характерного для системы каналов. Чтобы избежать этих трудностей, во-первых, режим течения металла в литниковых каналах подбирали таким, чтобы загрязнения могли возникнуть, в основном, только в исследуемом элементе, что исключало перенос пены в заметном количестве из предыдущего звена в испытуемое; во-вторых, загрязненность металла каждый раз оценивали по одной и той же контрольной пробе, последовательно присоединяемой к испытуемому элементу.

Контрольная проба состояла из двух горизонтальных и одного наклонного участков. Первый по ходу течения участок обеспечивал спокойное поступление металла из испытуемого элемента. Второй, наклонный, участок являлся рабочей частью пробы и был предназначен для оценки загрязненности. Его наклонное расположение по отношению к двум другим участкам должно было обеспечить плавное втекание и вытекание металла из рабочей части пробы, а также ее одновременное заполнение по всему поперечному сечению. Третий участок предназначался для перепуска металла в изложницу.

Подбирая конфигурацию и размеры отдельных элементов литниковой системы, стремились исключить влияние возмущений и подсоса газов. Формы заливали сплавом АЛ9 при температуре 760 0 C, загрязненность выявляли рентгенопросвечиванием и оценивали отношением суммарной площади проекций включений (мм 2) к общей площади рабочей части пробы (см 2). Скорость течения и число Рейнольдса регулировали, подбирая диаметр и высоту стояков, гидравлический радиус коллектора и питателей, а также соотношение F С : F К : F П .

При постоянном значении v допускаемая степень турбулентности (режим течения) потока металла определяется значением произведения скорости потока в канале на его гидравлический радиус  .

.

В табл. 3.1 приведены значения чисел Remax и u R, полученные экспериментальным путем, а также рассчитанные по данным Е. М. Ноткина [15] при v =6*10-7 м2/с. Эти данные свидетельствуют, во-первых, об удовлетворительном совпадении результатов разных опытов и, во-вторых, о необходимости понижения допускаемой турбулентности потока в направлении от стояка к форме и, следовательно, о рациональности применения расширяющихся литниковых систем.

Проверка режимов течения металла в заводских условиях при заливке сплавов АЛ2, АЛ4, АЛ5, АЛ9 показала, что, если числа Re не превышают указанных в табл. 3.1 экспериментальных величин, и если исключены местные источники образования возмущений в работе полости формы, обеспечивается удовлетворительное качество отливок.

Т а б л и ц а 3.1

Расчетные и экспериментальные значения числа Рейнольдса

| Remax

|

| ||||||

| Эксперимент | Расчет [15] | Эксперимент | Расчет [15] | |||||

| Стояк……………….. Коллектор………….. Питатели…………… Форма: Простая………… Сложная………... | 43 500 28 000 7 800 2 600 780 | 48 300 33 800 5 300 1 350 | 65,25 42,0 11,7 3,9 1,17 | 72,5 50,75 7,96 2,03 | ||||

Разработка модели определения критерия Рейнольдса

Program renolds;

Var

dt,a,b,Hf,Hst,h,dh,t,m,g,DST,DK,DP,NU,SST,SK,SP,SOTL,

VST,REst,VK,REk,VP,REP,VOTL,REOTL:Real;

W1:text;

Begin

assign(W1,'e:/tp7/GIDR_MET/otl2.rez'); rewrite(W1);

{Исходные данные в метрах}

{Параметры формы}

Hf:=1.0;{Hf-высота формы, м.} a:=1.0; {a-ширина формы.}

b:=0.5; {b-толщина формы}

{dh-приращение по высоте. Sf-площадь сечения формы}

DST:=0.03;

SST:=3.14*DST*DST/4; {площадь сечения стояка m**2}

SK:=SST*3;{Соотношение площади сечения стояка и коллектора 1/3}

DK:=SQRT(SK*4/3.14);

SP:=SST*5;{Соотношение площади сечения питателя к стояку}

DP:=SQRT(SP*4/3.14);

{Параметры стояка}

Hst:=1.5; {Hst-высота стояка, м}

{Параметры коллектора}

SOTL:=a*b; {площадь поперечного сечения отливки}

g:=9.81; m:=0.7; { m-коэффициент расхода}

NU:=0.000000463;{Кинематическая вязкость жидкого алюминия м**2/сек}

t:=0; dh:=0.065; h:=0;

Writeln(' результаты расчета ');

writeln(w1,'Рейнольдс Рейнольдс Рейнольдс Рейнольдс текущие время ');

writeln(w1,'стояка коллектора питателя отливки в секундах ');

Repeat

VST:=m*sqrt(2*g*(Hst-h)); {Скорость в стояке}

VK:=(SST/SK)*VST; {Скорость в коллекторе - Площадь сечения стояка, деленная на площадь сечения коллектора}

VP:=(SK/SP)*VK; {Скорость в питателе}

VOTL:=(SP/SOTL)*VP; {Скорость в отливке}

REst:=Vst*DST/NU; {Число Рейнольдса для стояка}

REk:=VK*DK/NU; {Число Рейнольдса для коллектора}

REp:=VP*DP/NU; {Число Рейнольдса для питателя}

REotl:=VOTL*b/NU; {Число Рейнольдса для отливки}

dt:=((SOTL*dh)/(m*SOTL*sqrt(2*g*(Hst-h))));{dt-время, за которое жидкость поднялась на высоту dh}

{объем выделенного слоя деленного на расход металла проходящего через питатель }

h:=dh+h; t:=t+dt;

writeln(w1, 'REST=',REST:6:0,' REK=',REK:6:0,' REP=',

REP:6:0,' REOTL=',REOTL:6:0,' t=',t:6:3);

Until(h>=Hf);{выход из цикла по мере заполнения формы}

close(W1); END.

Вычисленные значения критерия Рейнольдса в процессе заполнения формы

Рейнольдс Рейнольдс Рейнольдс Рейнольдс Текущее время

стояка коллектора питателя отливки сек.

REST=140603 REK= 81177 REP= 62880 REOTL= 3311 t= 0.030

REST=137523 REK= 79399 REP= 61502 REOTL= 3239 t= 0.061

REST=134372 REK= 77580 REP= 60093 REOTL= 3164 t= 0.092

REST=131146 REK= 75717 REP= 58650 REOTL= 3088 t= 0.124

REST=127838 REK= 73807 REP= 57171 REOTL= 3011 t= 0.157

REST=124442 REK= 71847 REP= 55652 REOTL= 2931 t= 0.191

REST=120951 REK= 69831 REP= 54091 REOTL= 2848 t= 0.226

REST=117357 REK= 67756 REP= 52484 REOTL= 2764 t= 0.262

REST=113648 REK= 65615 REP= 50825 REOTL= 2676 t= 0.299

Дата: 2019-04-23, просмотров: 550.