Давление в произвольном сечении газонепроницаемой литниковой системы определяется по формуле:

, (3.11)

, (3.11)

где px - давление в сечении, g - удельный вес, zx - высота расположения сечения x-x, hx -вых - сопротивление на участке течения канала от рассматриваемого сечения x-x до выхода из литниковой системы.

При неизменном выходном сечении и напоре увеличение площади сечения каналов, расположенных выше по течению, приводит к уменьшению скорости и увеличению давления. С увеличением конусности, вначале вакуум устраняется в нижней части стояка, затем в верхнем сечении достигается атмосферное давление, а при дальнейшем увеличении верхнего диаметра по всей высоте давление будет избыточным. Если через нижний диаметр провести вверх контур свободно падающей струи, то на участках с положительным давлением он окажется внутри конуса, там где давление отрицательное - вне конуса. На уровне пересечения пьезометрической линии с вертикальной осью стояка давление атмосферное, а рассматриваемые контуры пересекаются или совпадают.

|

Рис. 3.17. Различная конусность, задаваемая в модели в виде ступенчатого профиля

При решении задачи конусный стояк представляем как ступенчатый (рис. 3.17.)

program skor_v_litn;

const

g=9.8;

var

i:byte;

Hm,Lamb,Ksi,Dsr,Lk,H,Gamma: real;

W1:text;

{V[i] - скорость, Hm-высота металла в литниковой чаше, Lamb-коэф-т потерь на трение о стенки канала , Ksi-потеря напора по истечении из чаши в стояк, Dsr - усредненный диаметр канала м, Lk -длина стояка-м, d[i],hs[i],f[i] - значения диаметров, высоты и площади ступенчатого стояка -м, P[i] - пьезометрическое давление, H-общая высота напора}

P,V,d,f,hs,hv: array[1..5] of real;

begin

assign(W1,'e:/tp7/GIDR_MET/skor1.rez');rewrite(W1);

{Вычисление скорости в наиболее узкой части стояка}

Hm:=0.1;Lk:=0;Ksi:=0.06;Lamb:=0.0045; Dsr:=0.03;Gamma:=1000;

for i:=1 to 5 do begin

hs[i]:=0.05;

{исходный диаметр увеличиваем снизу вверх}

if i=1 then d[i]:=0.02 else d[i]:=d[i-1]+0.0001;

Lk:=Lk+hs[i]; {высота стояка}

end;

H:=Hm+Lk; {высота стояка и литниковой чаши}

writeln(W1,'высота общая H=',H:5:3,'м чаши Hm=',Hm:5:3,'м стояка Lk=',Lk:5:3,'м');

for i:=1 to 5 do begin

if i=1 then hv[i]:=H else hv[i]:=hv[i-1]-hs[i]; {массив высот}

f[i]:=3.14*d[i]*d[i]/4;{площади сечений стояка}

if i=1 then V[i]:=SQRT(2*g*(H-Ksi-Lamb*(Lk/Dsr))) else

V[i]:=V[i-1]*(f[i-1]/f[i]);

P[i]:=(hv[i]-(v[i]*v[i]/(2*g)))*Gamma;

writeln(W1,'F[',i:1,']=',F[i]:7:5,'м**2 V=',V[i]:4:2,'м/с P=',P[i]:6:1,

'кг/м**2 Hv=',hv[i]:4:2, 'м');

end;

{writeln(W1,'высота общая H=',H:5:3,'м чаши Hm=',Hm:5:3,'м стояка Lk=',Lk:5:3,'м');

writeln(W1);}

close(W1);

end.

Результаты решения скорости и давления в последовательных сечениях снизу вверх

высота общая H=0.350м чаши Hm=0.100м стояка Lk=0.250м

F[1]=0.00031м**2 V=2.22м/с P= 97.5кг/м**2 Hv=0.35м

F[2]=0.00032м**2 V=2.20м/с P= 52.5кг/м**2 Hv=0.30м

F[3]=0.00032м**2 V=2.18м/с P= 7.4кг/м**2 Hv=0.25м

F[4]=0.00032м**2 V=2.16м/с P= -37.9кг/м**2 Hv=0.20м

F[5]=0.00033м**2 V=2.14м/с P= -83.3кг/м**2 Hv=0.15м

3.8. Оценка скорости поступления металла в форму

Заполняемость литейной формы для стали будет обеспечена, и образование в отливке неслитин, спаев, недоливов и тому подобных дефектов исключено, если средняя фактическая скорость течения (подъема) расплава в форме u ф не будет меньше некоторой минимально допустимой для данных условий литья своей величины u ф min , т.е. будет соблюдено условие u ф ³ u ф min . Поэтому на практике расчет формы на заполняемость, в основном, сводится к расчету u ф по известным величинам среднего расчетного напора и расхода расплава через литниковую систему, и сопоставлению ее с u ф min , определяемой расчетом или выбираемой по графикам или таблицам.

На величину минимально допустимой скорости течения расплава в форме u ф min оказывают влияние ряд теплофизических (температура заливки сплава и его удельная теплоемкость, температура формы, свойства материала формы, характеризующиеся коэффициентом теплоотдачи) и гидравлических (конфигурация, высота и толщина стенки отливки, число и расположение прибылей, способ подвода металла к ней и др.) факторов.

При необходимости более точных расчетов можно комбинировать полученные вражения с учетом конкретных особенностей данной ранее отливки.

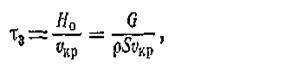

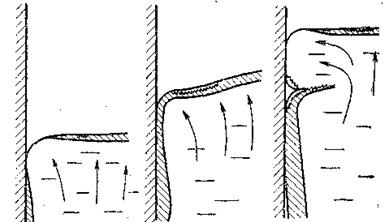

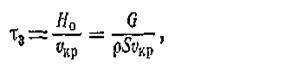

В случае заполнения высоких отливок массивного сечения при расчете литников следует принимать во внимание скорость подъема зеркала сплава в форме. При большой длительности подъема на зеркале сплава образуется твердая корка, которая, кроме того, окисляется на поверхности. При малой скорости и температуре заливки эта корка может соединяться с коркой, образующейся на боковой поверхности. Тогда возникают дефекты, называемые заворотами. На рис. 29 показаны последовательные моменты образования заворотов. Они представляют собой плены несварившегося металла, углубляющиеся в тело отливки, или грубые складки на ее поверхности. Обозначим время заполнения отливки в этом случае через

где Н0 — высота отливки; G — масса отливки; S — площадь сечения; ρ — плотность; υкр — критическая скорость, при которой начинает образовываться дефектная поверхность.

3.9. Рекомендуемое время продолжительности заливки

Следует отдавать предпочтение формулам, учитывающим толщину отливки. Среди них обращает на себя внимание формула Б.М.Дубицкого:  , (3.12 )

, (3.12 )

где tz - продолжительность заливки,

G - масса отливки, прибылей и литников в форме, кг;

δ - расчетная толщина стенки отливки, мм.

S - эмпирический коэффициент, учитывающий технологические условия заполнения формы металлом, значение которого для соответствующих групп отливок колеблется от 0,75 до 1,74.

При выборе величины S необходимо учитывать особенности применяемого сплава и изготовляемой отливки. Для чугунных отливок S=2. Если форму заливают быстрее (например, чугун с повышенным содержанием серы) или при пониженной температуре рекомендуется значение S=1,7-1,9.

Если в форме несколько отливок, целесообразно применять формулу:

. (3.13)

. (3.13)

Таблица 3.2.

Величины эмпирического коэффициента S для стальных отливок

при различных способах подвода металла

| Температура заливаемого металла и жидкотекучесть | Снизу сифоном или в толстостенные части отливки | По разъему или ступенчатый | Сверху или равномерно в тонкостенные части отливки |

| Нормальные | 1,3 | 1,4 | 1,5-1,6 |

| Повышенные | 1,4-1,5 | 1,5-1,6 | 1,6-1,8 |

В случае заполнения высоких отливок массивного сечения при расчете литников следует принимать во внимание скорость подъема зеркала сплава в форме. При большой длительности подъема на зеркале сплава образуется твердая корка, которая окисляется на поверхности. При малой скорости и температуре заливки эта корка может соединиться с коркой, образующейся на боковой поверхности. Тогда возникают дефекты, называемые заворотами, которые представляют собой пленку несварившегося металла, углубившегося в тело отливки и образующего складку на ее поверхности.

Рис 3.5. Схема образования заворота

Рис 3.5. Схема образования заворота

| Толщина стенок, мм ... | 5—10 | 10—40 | 40—60 | 60 |

| Минимальная (критическая) скорость подъема уровня металла, см/с ... | 2,0—3,0 | 1,0—2,0 | 0,7-1,0 | 0,4—0,7 |

При необходимости более точных расчетов можно комбинировать полученныевыражения с учетом конкретных особенностей данной ранее отливки.

В случае заполнения высоких отливок массивного сечения при расчете литников следует принимать во внимание скорость подъема зеркала сплава в форме. При большой длительности подъема на зеркале сплава образуется твердая корка, которая, кроме того, окисляется на поверхности. При малой скорости и температуре заливки эта корка может соединяться с коркой, образующейся на боковой поверхности. Тогда возникают дефекты, называемые заворотами. На рис. 29 показаны последовательные моменты образования заворотов. Они представляют собой плены несварившегося металла, углубляющиеся в тело отливки, или грубые складки на ее поверхности. Обозначим время заполнения отливки в этом случае через

где Н0 — высота отливки; G — масса отливки; S — площадь сечения; ρ — плотность; υкр — критическая скорость, при которой начинает образовываться дефектная поверхность.

Таблица 3.3.

Рекомендуемое значение критической скорости подъема зеркала металла для отливок из стали с различной толщиной стенки

| Толщина стенки, мм | Критическая скорость подъема уровня металла, см/с |

| 5-10 | 2.0-3.0 |

| 10-40 | 1.0-2.0 |

| 40-60 | 0.7-1.0 |

| 60 | 0.4-0.7 |

Перечисленные факторы действуют комплексно, взаимно влияют друг на друга, притом нередко в разных направлениях (одни уменьшают u ф min , другие повышают). Теоретически учесть это влияние при решении задачи о нахождении u ф min сложно и едва ли полностью возможно. Поэтому все известные аналитические решения данной задачи основаны на значительных упрощениях. В зависимости от степени упрощения, а также от физического смысла этого упрощения, различными авторами получен ряд конечных приближенных решений, связывающих u ф min с наиболее существенными факторами, характеризующими действительный процесс заполнения форм расплавом.

Обзор аналитических решений и многочисленных экспериментальных данных по заполнению литейных форм жидким металлом показывает, что минимально допустимая скорость подъема металла при заданном материале формы (песчаная или металлическая) и сплаве, в основном, зависит от конфигурации, положения в форме, высоты, толщины стенки отливки и температуры заливки сплава.

Обобщая литературные данные и заводской опыт, можно выделить следующие формулы для расчета средней величины минимально допустимой скорости подъема расплава при заливке отливок в вертикальном положении, разработанные различными авторами для конкретных условий литья.

Для плоскостных отливок типа плит:

Формулы Г. М. Дубицкого и Т. А. Лучининой [29]:

при заливке песчаных форм -  , (3.14)

, (3.14)

при заливке металлических форм -  , (3.15)

, (3.15)

где u ф min – средняя по высоте отливки скорость подъема расплава в форме, мм/с; h отл – высота отливки, мм; d отл – толщина стенки отливки, мм.

Таблица 3.4

Минимально допустимые скорости u ф min (см/с) подъема уровня

металла в форме для отливок сложной конфигурации

| h отл , мм | Толщина стенки, мм | ||||||||||

| 4 | 5 | 6 | 7 | 8 | 10 | 12 | 15 | 20 | 25 | 30 | |

| 100 | 2,8 | 2,2 | 1,8 | 1,6 | 1,4 | 1,1 | 0,9 | 0,8 | 0,55 | 0,44 | 0,37 |

| 300 | 4,8 | 3,9 | 3,2 | 2,75 | 2,4 | 1,9 | 1,6 | 1,28 | 0,96 | 0,77 | 0,64 |

| 500 | 6,25 | 5,0 | 4,18 | 3,57 | 3,1 | 2,5 | 2,1 | 1,67 | 1,25 | 1,0 | 0,83 |

| 800 | 7,9 | 6,3 | 5,25 | 4,5 | 3,9 | 3,15 | 2,6 | 2,1 | 1,57 | 1,25 | 1,05 |

Скорость подъема уровня металла определяется при расчете процесса заполнения формы, который определяет ее продолжительность. Эти расчетные значения сравниваются с рекомендуемыми из практики и используя модель, определяется площадь сечения питателя.

Т а б л и ц а 3.5.

Минимально допустимые скорости u ф min (см/с) подъема уровня

металла в форме для плоскостных отливок

| h отл , мм | Толщина стенки, мм | ||||||||||

| 4 | 5 | 6 | 7 | 8 | 10 | 12 | 15 | 20 | 25 | 30 | |

| 100 | 1,3 | 1,1 | 1,0 | 0,9 | 0,7 | 0,5 | 0,4 | 0,3 | 0,27 | 0,2 | 0,17 |

| 300 | 4,7 | 3,6 | 3,0 | 2,5 | 2,7 | 1,8 | 1,7 | 1,4 | 1,3 | 0,8 | 0,7 |

| 500 | 11,2 | 8,8 | 7,4 | 6,0 | 5,2 | 3,7 | 3,4 | 2,8 | 2,7 | 1,5 | 1,3 |

| 800 | 18,0 | 14,9 | 13,6 | 12,3 | 9,5 | 7,4 | 6,2 | 4,9 | 3,7 | 2,7 | 2,3 |

При разработке технологии изготовления отливок важное значение имеет создание рационального режима заливки форм жидким металлом, от чего зависит распределение температур в отливке в момент окончания заполнения формы. При течении жидкого металла в каналах литниковой системы и заполнении полости формы происходит охлаждение металла и, одновременно, прогрев участков формы, соприкасающихся с расплавленным металлом. Чем медленнее заливка и длительнее контакт данного участка формы с потоком металла, тем сильнее понижение температуры жидкого металла, достигающего наиболее удаленных участков формы, и медленнее теплоотвод в местах подвода металла. В результате, в отливке возникают перепады температур, способствующие или препятствующие созданию наиболее благоприятного затвердевания (направленного или одновременного). Расположение отливки в пространстве, место и способ подвода металла, размеры и конструкция литниковой системы - все эти условия определяют гидравлический режим заливки металла, т.е. изменение во времени расходов и скоростей течения жидкого металла, изменение высоты металла в форме [12].

Дата: 2019-04-23, просмотров: 351.