Организация производственного процесса предполагает установление и регулирование необходимых количественных пропорций между отдельными операциями, функциями и видами работ. Для этого необходимо установить меру затрат труда определённого количества и качества. Такой мерой является рабочее время, необходимое для выполнения каждой отдельной операции в конкретных производственных условиях.

Нормирование труда представляет собой процесс установления величины затрат рабочего времени в виде нормы труда на выполнение определённой работы в наиболее рациональных условиях конкретного производства.

Обязательным этапом работы по расчёту норм и нормативов по труду является проведение процедуры обоснования и выбора наиболее приемлемых значений основных производственных факторов, оказывающих существенное влияние на эффективность и результаты работы персонала. Обоснование может включать исследование технических, экономических, организационных, психофизиологических, административных и других факторов.

Процесс нормирования труда включает:

- анализ технологических и трудовых аспектов исследуемой операции;

- изучение и анализ используемых работником методов и приёмов труда;

- проектирование рациональной структуры производственной операции;

- расчёт проектного значения нормы труда;

- апробация, уточнение и научное обоснование норм труда;

- внедрение и освоение норм труда.

Являясь инструментом организации эффективного производственного процесса, нормирования труда выполняет такие функции, как

- измерение затрат и результатов труда;

- обеспечение процесса производственного планирования;

- рационализация организации труда;

- оценка эффективности индивидуального и коллективного труда;

- организация оплаты и стимулирования труда.

На предприятиях используется система норм труда, отражающих различные стороны трудовой деятельности. Наиболее широко применяются нормы времени, выработки, обслуживания, численности, Управляемости, нормированные задания.

Норма времени (Нвр) – это величина затрат рабочего времени на выполнение единицы работы, устанавливаемая работнику или группе работников (бригаде) соответствующей квалификации в определённых организационно-технических условиях. Норму времени, установленную на операцию или единицу изделия, называют нормой штучного времени.

Норма выработки (Нвыр) – это установленный объём работы, который работник или группа работников соответствующей квалификации обязаны выполнить за единицу рабочего времени в определённых организационно-технических условиях. Таким образом, норма выработки является величиной, обратно пропорциональной норме времени. Она устанавливается, как правило, в массовом и крупносерийном производствах, где на каждом рабочем месте выполняется одна или несколько операций.

Норма обслуживания (Но) – это количество производственных объектов (единиц оборудования, рабочих мест и т.д.), которые работник или группа работников соответствующей квалификации обязаны обслужить в течение единицы рабочего времени в определённых организационно-технических условиях. Эти нормы применяются для нормирования труда основных рабочих-многостаночников, а также вспомогательных рабочих. Например, для наладчика нормой обслуживания является количество закреплённых за ним станков.

Норма времени обслуживания (Нвр.о) – это количество времени, необходимое в определённых организационно-технических условиях на обслуживание в течение смены единицы оборудования, квадратного метра производственной площади и т.д.

Норма численности (Нч) – это установленная численность работников определённого профессионально-квалификационного состава, необходимая для выполнения конкретных производственных функций или объёма работ в определённых организационно-технических условиях.

Норма управляемости (Нуп) – определяет количество работников, которое должно быть непосредственно подчинено одному руководителю.

По своему содержанию близка к норме выработки другая форма затрат труда – нормированное задание, т.е. установленный состав и объём работ, который должен быть выполнен одним или группой работников за определённый период времени (смену, месяц).

Организующую и мобилизующую роль нормы могут выполнять лишь тогда, когда они всесторонне и комплексно обоснованы и учитывают действительные возможности техники, передовой опыт производства, психофизиологические и социальные факторы.

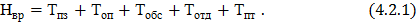

В норму времени включают только необходимые затраты, к которым носят подготовительно-заключительное время (Тпз), оперативное время (Топ), время обслуживания рабочего места (Тобс), время на отдых и личные надобности (Тотд) и время регламентированных перерывов, вызванных технологией и организацией производственного процесса (Тпт). Структура нормы времени представлена на рисунке 6.

Все составные части нормы времени определяются в одних и тех же единицах времени по формуле

Общая расчётная формула штучного времени

При выпуске продукции отдельными сериями (партиями) подготовительно-заключительное время устанавливается на всю партию, так как оно не зависит от количества однородной продукции, изготовляемой по определенному заданию. При этом в качестве полной нормы времени на изготовление единицы изделия устанавливается норма штучно-калькуляционного времени.

Структура затрат рабочего времени несколько шире, чем состав нормы времени (рисунки 7, 8).

| Норма времени |

| Штучное время (Тшт) |

| Подготовительно-заклю-чительное время (Тпз) |

| Оперативное время (Топ) |

| Время обслуживания рабочего места (Тобс) |

| Время регламентированных перерывов |

| Основное время (То) |

| Вспомогательное время (Тв) |

| Время технического обслуживания (Ттех) |

| Время на организационное обслужи-вание (Торг) |

| Время на отдых и личные надобности (Тотд) |

| Время перерывов, обусловленных технологией и организацией производственного процесса (Тпт) |

Рисунок 7 – Структура нормы времени

Подготовительно-заключительное время (Тпз) – это время, затрачиваемое рабочим на подготовку к выполнению заданной работы и действия, связанные с её окончанием. К данному виду затрат рабочего времени относится время получения производственного задания, инструментов, приспособлений и технологической документации; ознакомления с работой, технологической документацией, чертежом; получения инструктажа о порядке проведения работы; наладки оборудования на соответствующий режим работы; пробной обработки детали на станке; снятия приспособлений, инструмента; сдачи готовой продукции ОТК; сдачи технологической документации и чертежей. Особенностью этой категории затрат времени является то, что её величина не зависит от объёма работы, выполняемой по данному заданию, т.е. это единовременные затраты на партию изготавливаемой продукции. Поэтому в крупносерийном и массовом производствах в расчёте на единицу продукции оно незначительно по величине и обычно при установлении норм не учитывается.

Оперативное время (Топ). Это время, затрачиваемое непосредственно на выполнение заданной работы (операции), повторяемое с каждой единицей или определённым объёмом продукции или работ. Оно подразделяется на основное и вспомогательное время при машинных работах.

Основное время (То). Это время, затрачиваемое рабочим на действия по качественному и количественному изменению предмета труда, его состояния и положения в пространстве.

Вспомогательное время (Тв). Это время, затрачиваемое рабочим на действия, обеспечивающие выполнение основной работы. Оно повторяется либо с каждой обрабатываемой единицей продукции, либо с определённым её объёмом. К вспомогательному относится время на загрузку оборудования сырьём и полуфабрикатами; выгрузку и съём, готовой продукции; установку и закрепление деталей; открепление и снятие детали; перемещение предмета труда в пределах рабочей зоны; управление оборудованием; перемещение отдельных механизмов оборудования; перестановку рабочего инструмента, если это повторяется с каждой единицей продукции; контроль за качеством изготовляемой продукции; передвижения (переходы) рабочего, необходимые для выполнения операций, и другие аналогичные работы.

Время обслуживания рабочего места (Тобс). Это время, затрачиваемое рабочим на уход за рабочим местом и поддержание его в состоянии, обеспечивающем производительную работу в течение смены. В машинных и автоматизированных производственных процессах это время подразделяется на время технического обслуживания и время организационного обслуживания.

Время технического обслуживания (Ттех). Это время, затрачиваемое на уход за рабочим местом, оборудованием и инструментом, необходимым для выполнения конкретного задания. К нему относятся затраты времени на заточку и замену изношенного инструмента, регулировку и подналадку оборудования в процессе работы, уборку отходов производства, осмотр, опробование, чистку, мойку, смазку оборудования и др.

| Время обслуживания рабочего места |

| Время оперативной работы |

| Время подготовительно-заключительной работы |

| Время переходов при обслуживании нескольких станков (агрегатов) |

| Основное время |

| Вспомогательное время |

| Время организационного обслуживания |

| Время технического обслуживания |

| Перекрываемое машинным временем |

| Неперекрываемое машинным временем |

| Время наблюдений за работой оборудования |

| Время активного наблюдения |

| Время пассивного наблюдения |

| Время выполнения непроизводительной работы |

| Время выполнения случайной работы |

| Перерывы на отдых и личные надобности |

| Перерывы, предусмотренные технологией и организацией производства |

| Время перерывов, вызванных нарушением трудовой дисциплины |

| Время перерывов, вызванных нарушением нормального хода производственного процесса |

| РАБОЧЕЕ ВРЕМЯ |

| Время перерывов в работе |

| Время работы |

| Время работы по выполнению производственного задания |

| Время работы, не предусмотренное производственным заданием |

| Нерегламентированные перерывы |

| Регламентированные перерывы |

Рисунок 8 – Классификация затрат рабочего времени исполнителя

Время организационного обслуживания (Торг). Это время, затрачиваемое рабочим на поддержание рабочего места в рабочем состоянии в течение смены. Оно не зависит от особенностей конкретной операции и включает затраты времени:

- на приём и сдачу смены;

- раскладку в начале и уборку в конце смены инструмента, документации и других необходимых для работы материалов и предметов;

- перемещение в пределах рабочего места тары с заготовками или готовыми изделиями и др.

Время, затрачиваемое рабочим на наблюдение за работой оборудования. В механизированном и автоматизированном производствах это время имеет значительный удельный вес. Оно может быть активным и пассивным.

При анализе затрат рабочего времени по обслуживанию оборудования и расчёте норм времени выделяют перекрываемое и неперекрываемое время.

Перекрываемое время – это время выполнения рабочим тех или юных трудовых приёмов в период автоматического времени работы оборудования. Перекрываемым может быть основное (активное наблюдение) и вспомогательное время, а также время, относящееся к другим видам затрат рабочего времени.

Неперекрываемое время – это время выполнения вспомогательных работ и работ по обслуживанию рабочих мест при остановленном оборудовании.

Время работы, не предусмотренное производственным заданием (Тнз). Это время, затрачиваемое работником на выполнение случайной и непроизводительной работы. Оно подразделяется так.

Время выполнения случайной работы (Тср). Это время, затраченное на выполнение работы, не предусмотренной производственным заданием, но вызванное производственной необходимостью (например, транспортировка готовой продукции, выполняемая вместо вспомогательного рабочего).

Время выполнения непроизводительной работы (Тнр). Это время, затрачиваемое на выполнение работы, не предусмотренной производственным заданием и не вызванное производственной необходимостью (например, время исправления производственного брака).

Выполнение случайных и непроизводительных работ не обеспечивает прироста продукции или улучшения её качества и не включается в норму штучного времени. Эти затраты должны стать предметом особого внимания, так как их сокращение является резервом повышения производительности труда.

Время перерывов в работе подразделяется следующим образом.

Время регламентированных перерывов в работе. Включает время перерывов в работе, обусловленных технологией и организацией производственного процесса (Тпт), например перерыв в работе машиниста крана во время строповки рабочими поднимаемого груза. К этой категории относится также время на отдых и личные надобности исполнителя работ (Тотд).

Время нерегламентированных перерывов в работе. Это время перерывов в работе, вызванных нарушением нормального течения производственного процесса. Оно включает время перерывов, вызванных недостатками в организации производства (Тпнт): несвоевременной подачей на рабочее место материалов, сырья, неисправностью оборудования, перебоями в подаче электроэнергии и т.д., и время перерывов в работе, вызванных нарушениями трудовой дисциплины (Тпнд): опоздание на работу, отлучки с рабочего места, преждевременный уход с работы и т.д.

При анализе затрат рабочего времени с целью выявления и последующего устранения потерь рабочего времени и их причин всё рабочее время исполнителя подразделяется на производительные затраты и потери рабочего времени. Первая группа включает время работы по выполнению производственного задания и время регламентированных перерывов. Эти затраты являются объектом нормирования и входят в структуру нормы времени. К потерям рабочего времени относятся время выполнения непроизводительной работы и время нерегламентированных перерывов. Эти затраты являются объектом анализа с целью их устранения или максимального снижения.

Изучение затрат рабочего времени и времени использования оборудования производится с целью:

- выявления структуры затрат рабочего времени, устранения потерь и непроизводительных затрат рабочего времени путём более полного использования возможностей оборудования, технологии, организации труда и производства;

- выявления и оценки применяемых методов и приёмов труда;

- определения оптимального варианта содержания и последовательности выполнения отдельных элементов операции;

- расчёта норм и нормативов;

- выявления причин невыполнения или значительного перевыполнения норм.

В зависимости от назначения, количества объектов наблюдения, степени детализации изучаемых затрат рабочего времени применяются следующие виды наблюдения:

- фотография рабочего времени;

- самофотография;

- хронометраж.

Фотография рабочего времени (ФРВ) – это метод изучения затрат рабочего времени или времени работы и перерывов оборудования путём наблюдения и измерения всех без исключения затрат на протяжении полной рабочей смены или только некоторой её части.

Основными задачами ФРВ являются:

– определение фактического баланса затрат рабочего времени (распределение затрат по категориям в соответствии с их классификацией и установление удельного веса продолжительности каждой категории затрат в общей продолжительности наблюдения);

– выявление непроизводительных затрат и потерь рабочего времени, установление причин, их вызывающих;

– получение необходимых данных по организации производства и труда (организация и обслуживание рабочих мест, увязка работы смежных установок, определение рационального состава бригады и расстановки рабочих, многостаночное обслуживание и т.п.);

– определение фактической выработки продукции и темпов её выпуска на протяжении рабочей смены;

– изучение и обобщение опыта передовых рабочих по использованию

рабочего времени;

– выявление причин невыполнения норм отдельными рабочими; разработка нормативных балансов рабочего дня, предусматривающих улучшение использования рабочего времени за счёт ликвидации выявленных непроизводительных затрат и потерь рабочего времени, использование возможностей совмещения отдельных элементов затрат рабочего времени и проектирование более совершенной организации труда и производства;

– накопление исходных данных для разработки нормативов подготовительно-заключительного времени, времени обслуживания рабочего места и времени на отдых и личные надобности;

– накопление исходных данных для разработки норм обслуживания и нормативов численности.

ФРВ имеет свои разновидности, но независимо от этого её проведение сводится к выполнению следующих этапов:

– подготовка к проведению наблюдений; непосредственное наблюдение;

– обработка данных наблюдения;

– анализ полученных данных и подготовка предложений по совершенствованию организации труда и производства.

Содержание каждого из этих обязательных этапов зависит от используемого метода изучения затрат рабочего времени. В общем виде содержание каждого включает выполнение следующих видов работ.

1. Подготовка к проведению наблюдения обеспечивает качество самого наблюдения и его результатов. В ходе подготовки наблюдатель должен:

а) выбрать объект наблюдения в соответствии с задачами ФРВ, которым могут быть рабочие, постоянно закреплённые за рабочим местом, и

рабочие, перемещающиеся по определённому маршруту, рабочие-

многостаночники, бригада рабочих, выполняющих технологически

взаимосвязанный комплекс работ, оборудование, на котором осуществляется производственный процесс и т.п. Рабочих, охваченных наблюдением, необходимо ознакомить с задачами ФРВ;

б) ознакомиться с условиями работы (установленной технологией, параметрами работы оборудования, применяемой организационной и технологической оснасткой, организацией и обслуживанием рабочего места);

в) определить степень дифференциации рабочего времени при наблюдении, т.е. установить элементы затрат времени, подлежащие суммарной

или раздельной фиксации в зависимости от задач ФРВ. Здесь же необходимо выбрать форму записи результатов наблюдения: цифровую, индексную, комбинированную, графическую. Элементы затрат рабочего времени,

их характеристика, содержание и соответствующие индексы приведены ранее

рисунке 8.

По окончании этого этапа заполняется лицевой лист ФРВ.

2. Непосредственное наблюдение обычно проводится с точностью ± 0,5 мин. В наблюдательном листе фиксируются все без исключения затраты рабочего времени. В день проведения ФРВ за 15 – 20 минут до

начала наблюдения наблюдатель на рабочем месте проверяет данные, записанные в фотокарту, выбирает удобное место для наблюдения, с которого видны все действия рабочего. Наблюдение начинается независимо оттого, совпало оно с началом смены или нет. Оно не прерывается, если исполнитель продолжает работать в обеденный перерыв или после окончания смены.

Все действия исполнителя необходимо анализировать с точки зрения их необходимости, правильности выполнения и продолжительности. Вместе с тем наблюдатель не должен отвлекать внимание исполнителя и мешать выполнению работы. Не следует упрощать запись результатов, т.е. указывать только категории затрат рабочего времени: необходимо записывать конкретные затраты времени.

3. Обработка данных наблюдения производится в следующей последовательности:

а) вычисляется продолжительность затрат времени по каждому

элементу;

б) определяется категория затрат времени и проставляется соответствующее условное обозначение (индекс) составляется сводка одноименных

затрат рабочего времени;

в) группируются одноименные затраты с указанием их продолжительности и повторяемости в течение периода наблюдения, причём сумма

затрат времени по категориям должна равняться общей продолжительности наблюдения;

г) составляется фактический баланс рабочего времени путём определения процентного отношения времени по каждой категории затрат (на основе сводки одноименных затрат) к общей продолжительности наблюдения.

4. Анализ результатов наблюдения заключается в детальном выяснении степени использования рабочего времени, возможности сокращения

времени по отдельным категориям его затрат.

С этой целью определяются следующие коэффициенты: Коэффициенты потерь по организационно-техническим причинам (КПНТ):

, (4.2.3)

, (4.2.3)

где Кпнт – продолжительность потерь времени по организационно-техническим причинам (по данным фактического баланса), мин;

Тсм – продолжительность смены, мин.

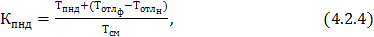

Коэффициент потерь по причинам, зависящим от рабочего (КПНД):

где Тпнд – продолжительность потерь рабочего времени по причинам, зависящим от рабочего, мин;

– время на отдых и личные надобности по данным фактического баланса;

– время на отдых и личные надобности по данным фактического баланса;

– нормативное время на отдых и личные надобности, мин.

– нормативное время на отдых и личные надобности, мин.

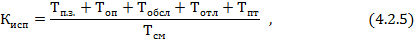

Коэффициент использования рабочего времени (КИСП):

где Тп.з. – подготовительно-заключительное время, мин;

Топ – оперативное время, мин;

Тобсл – время обслуживания рабочего времени, мин;

Тпт – время технологически и организационно неизбежных перерывов, мин;

Тотл – перерывы на отдых и личные надобности (их величина берётся в пределах установленного норматива времени), мин.

Правильность произведённых расчётов коэффициентов проверяется их суммированием, результатом чего должна быть величина, равная 1,0 или 100%.

Данные фактического баланса рабочего времени и его анализ являются основанием для составления нормативного (проектируемого) баланса. В него включаются только те затраты, которые необходимо производить в условиях правильной организации рабочего места при эффективном использовании технических параметров оборудования, применения прогрессивной технологии, рациональной организации труда. В нормативный баланс не включаются работы, не обусловленные производственным заданием, время перерывов, вызванных недостатками в организации и технологии производства и нарушениями трудовой дисциплины.

Величины проектируемых затрат времени на подготовительно-заключительную работу, обслуживание рабочего места, на отдых и личные надобности устанавливаются на основе действующих нормативов. Если таковые отсутствуют, то они берутся из результатов ФРВ передовых рабочих. Если нет тех и других данных, то из фактических затрат вычитаются устранимые потери и нерациональные затраты времени.

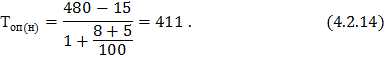

Разработка нормативного баланса начинается с определения нормативного оперативного времени, величина которого устанавливается следующим образом:

где К – коэффициент, показывающий увеличение штучного времени по сравнению с оперативным. Его расчет производится с помощью формулы

где К1 и К2 – установленный норматив времени на обслуживание рабочего места и на отдых и личные надобности, % от Топ.

Затраты времени на обслуживание рабочего места, отдых и личные надобности (в мин) определяются путём умножения имеющегося норматива времени (в %) на величину оперативного нормативного времени.

Данные фактического и нормативного балансов сопоставляются и выявляются затраты, подлежащие сокращению или полной ликвидации.

Устранение выявленных потерь, сверхнормативных и непроизводительных затрат способствует повышению производительности труда. При этом определяются следующие показатели:

Рост производительности труда, за счёт устранения потерь, зависящих от рабочего П1:

Рост производительности труда за счёт устранения потерь по организационно-техническим причинам П2 :

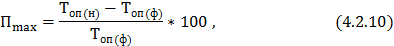

Максимально возможное повышение производительности труда Пmax :

где Топ(н) , Топ(ф) – оперативное время по нормативному и фактическому балансу соответственно, мин.

Такой расчёт применяется в случае, если за счёт затрат рабочего времени, подлежащих сокращению, будет увеличено оперативное время.

Завершающим этапом каждого наблюдения является разработка организационно-технических мероприятий, которые должны обеспечить устранение выявленных потерь рабочего времени (таблица 2).

Таблица 2 – Предлагаемые организационно-технические мероприятия

| Индекс потерь | Наименование мероприятия | Срок исполнения | Ответственный исполнитель | Ожидаемое сокращении потерь рабочего времени, мин | Затраты, руб. |

| 1 | 2 | 3 | 4 | 5 | 6 |

Разработка мероприятий обязательно сопровождается расчетом ожидаемого годового экономического эффекта.

ФРВ имеет разновидности, каждой из которых присущи свои специфические особенности в способе наблюдения, обработке полученных данных, формах документации.

Рассмотрим методику обработки ФРВ на примере индивидуальной фотографии рабочего времени исполнителя.

Объектом наблюдения при индивидуальной ФРВ является один рабочий, занятый выполнением работы на определённом рабочем месте. Это позволяет наиболее полно и всесторонне изучать и измерять затраты времени.

Наблюдательный лист ФРВ содержит следующие графы:

а) номер записей по порядку;

б) что наблюдалось (фиксируются совершаемые рабочим действия, характер выполняемой работы или перерывы в работе);

в) текущее время (фиксируется время, соответствующее моменту окончания данного действия, работы или перерыва);

г) продолжительность каждого замера времени (определяется после окончания наблюдения);

д) указание на порядковый номер замера времени, которым перекрывается данное действие рабочего (если оно выполняется во время работы оборудования);

е) количество единиц продукции, выполняемых по отдельным отрезкам

времени на протяжении периода наблюдения (что позволяет судить о степени выполнения установленной нормы выработки, распределении выработки по отдельным отрезкам времени и равномерности темпа работы на протяжении смены);

ж) индекс, которым обозначается данная категория затрат времени (проставляется на этапе обработки данных наблюдения).

Фотографирование ведётся по текущему времени. Запись в наблюдательном листе производится в следующем порядке: время начала наблюдения отмечается в заглавной части листа. В момент начала выполнения нового наблюдения наблюдатель в графе «что наблюдалось» записывает его содержание, а по окончании – в графе «текущее время» показания текущего времени по часам.

Запись какого элемента работы или перерыва должна производиться по категориям затрат времени. Особенно чётко следует отделять элементы подготовительно-заключительной работы от работы по обслуживанию рабочего места; перерывы, зависящие от рабочего, от перерывов, не зависящих от него, с выделением каждого вида перерывов.

При наблюдении машинно-ручных, машинных и автоматизированных операций необходимо стремиться к раздельной фиксации элементов основной и вспомогательной работы. Пример наблюдательного листа индивидуальной ФРВ приведён в таблице 3.

Таблица 3 – Наблюдательный лист индивидуальной ФРД

| № | Что наблюдалось | Текущее время | Продолжительность, мин | Перекрывается номером | Количество единиц продукции, шт | Индекс | |

| час | мин | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Начало наблюдение | 8 | 00 | |||||

| 1. | Надевает спецовку | 8 | 02 | 2 | - | - | ПЗ |

| 2. | Знакомство с чертежом | 8 | 13 | 11 | - | - | ПЗ |

| 3. | Инструктаж | 8 | 20 | 7 | - | - | ПЗ |

| 4. | Смазка станка | 8 | 27 | 7 | - | - | ПЗ |

| 5. | Раскладывание инструмента | 8 | 32 | 5 | - | - | ПЗ |

| 6. | Обточка детали | 8 | 57 | 25 | - | 1 | ОП |

| 7. | Подналадка станка | 9 | 01 | 4 | - | - | ОБС |

| 8. | Обточка детали | 9 | 30 | 29 | - | 1 | ОП |

| 9. | Перерыв в работе по личным надобностям | 9 | 33 | 3 | - | - | ОТЛ |

| 10. | Обточка детали | 9 | 51 | 18 | - | 1 | ОП |

| 11. | Ожидание заготовки | 9 | 55 | 4 | - | - | ПНТ |

| 12. | Обточка детали | 10 | 20 | 25 | - | 1 | ОП |

| 13. | Смена резца | 10 | 25 | 5 | - | - | ОБС |

| 14. | Обточка детали | 10 | 55 | 30 | - | - | ОП |

| 15. | Отдых, курение | 10 | 58 | 3 | - | - | ОТЛ |

| 16. | Обточка детали | 11 | 55 | 57 | - | 2 | ОП |

| 17. | Мытье рук Обед с 12 до 13 ч | 12 | 00 | 5 | - | - | ПНД |

| 18. | Чтение газет | 13 | 02 | 2 | - | - | ПНД |

| 19. | Мелкий ремонт станка | 13 | 12 | 10 | - | - | ОБС |

| 20. | Обточка детали | 13 | 48 | 36 | - | 1 | ОП |

| 21. | Разговор с соседом | 13 | 57 | 9 | - | - | ПНД |

| 22. | Смазка станка | 14 | 02 | 5 | - | - | ОБС |

| 23. | Обточка детали | 14 | 31 | 29 | - | 1 | ОП |

| 24. | Перерыв в подаче электроэнергии | 14 | 52 | 21 | - | - | ОБС |

| 25. | Подналадка станка | 14 | 58 | 6 | - | - | ОБС |

| 26. | Обточка детали | 15 | 26 | 28 | - | 1 | ОП |

| 27. | Уход по личным надобностям | 15 | 30 | 4 | - | - | ОТЛ |

| 28. | Обточка детали | 15 | 57 | 27 | - | - | ОП |

| 29. | Ожидание заготовки | 16 | 01 | 4 | - | - | ПНТ |

| 30. | Обточка детали | 16 | 28 | 27 | - | 1 | ОП |

| 31. | Смена затупившегося резца | 16 | 30 | 2 | - | 2 | ОБС |

| 32. | Обточка детали | 16 | 55 | 25 | - | 1 | ОП |

| 33. | Сдача работы | 16 | 58 | 3 | - | - | ПЗ |

| 34. | Уборка рабочего места | 17 | 00 | 2 | - | - | ПЗ |

После обработки данных наблюдательного листа (вычисления продолжительности по каждому наименованию затрат и проставления соответствующего индекса) составляется сводка одноименных затрат рабочего времени (таблица 4).

Таблица 4 – Сводка одноименных затрат рабочего времени

| Индекс | Наименование затрат | Повторяемость за время наблюдений | Продолжительность, мин | |

| общая | средняя | |||

| 1 | 2 | 3 | 4 | 5 |

| ПЗ | 1 | 1 | 2 | 2 |

| 2 | 1 | 11 | 11 | |

| 3 | 1 | 7 | 7 | |

| 4 | 1 | 7 | 7 | |

| 5 | 1 | 5 | 5 | |

| 33 | 1 | 3 | 3 | |

| 34 | 1 | 2 | 2 | |

| ИТОГО подготовительно-заключительного времени | - | 21 | - | |

| ОП | 6,8,10,12,14,16, | 13 | 356 | 27,4 |

| 20,23,26,28,30,32 | ||||

| ИТОГО оперативного времени | - | 356 | - | |

| ОБС | 22 | 1 | 5 | 5 |

| 7,25 | 2 | 10 | 5 | |

| 13,31 | 2 | 7 | 3,5 | |

| 19 | 1 | 10 | 10 | |

| ИТОГО времени обслуживания рабочего места | - | 32 | - | |

| ОТЛ | 9,15,27 | 3 | 10 | 3,3 |

| ИТОГО времени на отдых и личные надобности | - | 10 | - | |

| ПНТ | 11,29 | 2 | 8 | 4 |

| 24 | 1 | 21 | 21 | |

| ИТОГО времени перерывов по организационно-техническим причинам | - | 29 | - | |

| ПНД | 17,18,21 | 3 | 16 | 5,3 |

| ИТОГО времени перерывов, зависящих от рабочего | - | 16 | - | |

| ВСЕГО времени наблюдения | - | 480 | - | |

По данным сводки одноименных затрат составляется фактический баланс рабочего времени. Для удобства сопоставления затрат рабочего времени и последующего их анализа данные фактического и нормативного балансов сводятся в одной таблице (таблица 5)

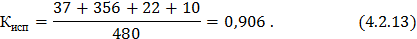

По данным фактического баланса рассчитываются коэффициенты Кисп > Кпнт > Кпнд :

Таблица 5 – Балансы рабочего времени

| Индекс | Категории затрат рабочего времени | Фактический баланс | Нормативный баланс | Затраты, подлежащие сокращению, мин | Недостающие затраты | ||

| мин | % | мин | % | ||||

| ПЗ Подготовительно-заключительное | 37 | 7,7 | 15 | 3,1 | 22 | – | |

| ОП Оперативное | 356 | 74,2 | 411 | 85,6 | – | 55 | |

| ОБС Обслуживание рабочего места | 32 | 6,7 | 33 | 6,9 | – | 1 | |

| ОТЛ Отдых и личные надобности | 10 | 2,1 | 21 | 4,4 | – | 11 | |

| ПНТ Потери по организационно-техническим причинам | 29 | 6,0 | – | – | 29 | – | |

| ПНД Потери, зависящие от рабочего | 16 | 3,9 | – | – | 16 | – | |

| ИТОГО | 480 | 100,0 | 480 | 100,0 | 67 | 67 | |

Для составления нормативного баланса рабочего времени необходимо использовать имеющиеся нормативы. Например, в данных условиях норматив подготовительно-заключительного времени установлен в размере 15 мин на смену, норматив времени на обслуживание рабочего места – 8%, а времени на отдых и личные надобности – 5% оперативного времени. Следовательно, затраты оперативного времени по нормативному балансу, рассчитанные по формуле (4.2.14), равны 411 мин:

Время на обслуживание рабочего места, отдых и личные надобности равняется соответственно 33 мин (411 * 0,08) и 21 мин (411 * 0,05).

Полученные расчётом данные по нормативным затратам, вносятся в таблицу 5, производится их сопоставление с фактическими затратами. Так, по подготовительно-заключительному времени фактические затраты превышают нормативные на 22 мин и подлежат сокращению. Не включаются в нормативный баланс времени потери организационно-технического характера и зависящие от рабочего. Следует отметить, что рабочим не полностью использовано время на отдых и личные надобности за счёт наличия сверхнормативных затрат и потерь рабочего времени. Их сокращение даст возможность увеличить оперативное время на 55 мин и повысить производительность труда.

Максимально возможный рост производительности труда равен 15,4 % за счёт устранения потерь, зависящих от рабочего – 4,5 %, сокращения потерь по организационно-техническим причинам – 8,15 %.

Разрабатываемые организационно-технические мероприятия должны предусматривать полную ликвидацию или частичное сокращение выявленных потерь и сверхнормативных затрат рабочего времени.

Под хронометражем понимается метод изучения затрат рабочего времени путем наблюдения отдельных, многократно повторяющихся элементов операции.

Хронометраж применяется в целях:

– определения нормальной продолжительности выполнения приёмов (основного и вспомогательного времени, ряда затрат времени на обслуживание рабочего места) для установления норм труда и разработки нормативов;

– изучения и проектирования передовых приёмов и методов труда;

– проверки действующих норм труда;

– выявления причин невыполнения норм отдельными рабочими;

– определения необходимого состава звена, бригады рабочих и рационального распределения между ними всего объёма работы и т.д.

Объектом хронометража обычно является производственная операция, выполняемая рабочим или группой на одностаночном или объединённом (многостаночном) рабочем месте или её отдельные элементы.

В зависимости от цели хронометража, характера выполняемой работы, способа хронометрирования, наблюдение может быть:

– сплошным (направленным), при котором учитывают во времени все последовательно повторяющиеся элементы операции;

– выборочным, при котором изучают и измеряют отдельные, заранее определённые элементы операции;

– цикловым, при котором изучают и измеряют операции малой продолжительности на основе объединения их элементов в группы. По объекту наблюдения хронометраж бывает:

– индивидуальным, когда изучается операция или её часть, выполняемая одним рабочим на одном рабочем месте;

– групповым, когда наблюдение осуществляется за группой рабочих, выполняющих одно задание на данном рабочем месте;

– хронометраж работы многостаночника.

Результаты хронометрирования наблюдений и обработки их данных заносятся в хронометражную карту (хронокарту), являющуюся основным документом хронометража.

Основным способом записи результатов измерения затрат времени является цифровая. Иногда её дополняют графическими или индексными пометками.

Хронометраж проводится чаще всего при помощи секундомеров: обычных или специальных (с циферблатом 60 сек) и быстроходных (с циферблатом 30.10.6 и 3 сек. за 1 оборот секундных стрелок). Используются также хронографы и хроноскопы. Для выявления лучших, а также лишних и нерациональных движений и действий рабочего могут применяться раздельно или в сочетании с непосредственным наблюдением осциллографы и киноаппараты.

Хронометраж выполняется в четыре этапа:

1) подготовка к наблюдению;

2) проведение наблюдений;

3) обработка и анализ хронометражных наблюдений;

4) выводы и предложения.

Подготовка к проведению хронометража состоит из следующих видов работ:

1. Выбор объекта наблюдения (в зависимости от установленной цели хронометража).

Для выявления наилучших приёмов работы наблюдение производят над работой передовых рабочих для разработки норм труда и нормативов:

– над рабочими, выработка которых находится на уровне между средней производительностью, достигнутой всеми рабочими, и лучшими показателями на данных работах; для выявления причин невыполнения норм труда;

– над рабочими, не выполняющими нормы.

2. Расчленение операции на элементы-комплексы приёмов, приёмы, действия, движения (в зависимости от цели наблюдения и типа производства).

При хронометраже с целью разработки норм и нормативов операция расчленяется на основе анализа её состава, установления необходимого числа элементов и целесообразной последовательности их выполнения. В ходе анализа следует чётко различать элементы необходимые и лишние, машинные и ручные, нерегулярно и регулярно повторяющиеся, постоянной и переменной длительности, а также выявить нетипичные или случайные элементы. Для изучения передового опыта, выяснения причин невыполнения норм расчленение операции осуществляется на основе фактического её выполнения на данном рабочем месте.

При подготовке к выборочному хронометражу вместо расчленения операции производят выделение интересующего наблюдателя элемента.

Влияние типа производства проявляется в том, что в условиях массового и крупносерийного производства операция расчленяется более детально.

3. Установление фиксажных точек, то есть отчётливых внешних признаков, определяющих моменты начала и окончания элементов операции по звуковому или зрительному восприятию (например, касание или отделение руки от детали, прикосновение к кнопке, появление стружки и т.д.).

Различают начальные и конечные фиксажные точки. При сплошном наблюдении конечный момент одного элемента является в то же время начальным моментом для последующего элемента. Поэтому достаточно определить только конечные фиксажные точки и лишь для первого элемента по первому замеру требуется установление начальной фиксажной точки. При выборочном хронометраже устанавливают и начальные и конечные фиксажные точки для каждого элемента операции.

4. Определение необходимого количества наблюдений.

Количество наблюдений (замеров) влияет на обоснованность данных хронометража. Чем их больше, тем выше достоверность полученных результатов. Однако увеличение качества наблюдений связано с дополнительными затратами на проведение хронометража: удлиняется время хронометрирования и усложняется обработка данных. В связи с этим возникает проблема выбора наиболее оптимального количества замеров времени выполнения данной работы.

Количество наблюдений устанавливается на основе опыта с учётом определённых факторов. Необходимое число замеров увеличивается с повышением массовости и повторяемости производства, требований к точности получаемых данных и степени рассеяния (отклонения) замеров. К увеличению числа замеров приводит и уменьшение продолжительности операции.

В Основных методических положениях по нормированию труда рабочих в народном хозяйстве рекомендуется использовать для определения количества наблюдений показатели нормативного коэффициента устойчивости хроноряда и требуемой точности наблюдений.

5. Определение факторов, влияющих на продолжительность каждого элемента.

Например, факторами, влияющими на установку детали в патрон, будут: способ установки, размеры детали (или масса), конфигурация детали и точность установки. Обычно выделяют те факторы, которые положены в основу существующих или вновь разрабатываемых нормативов.

6. Подготовка и инструктаж рабочих, обеспечение нормальных условий работы.

Особое место в подготовке хронометража занимает разъяснение рабочему цели наблюдения. Рабочий должен быть активным участником исследования, помогать вскрывать недостатки и находить пути их устранения. Замечания рабочих необходимо учитывать в материалах хронометража. При хронометраже с целью установления норм и разработки нормативов необходимо проинструктировать рабочих о порядке выполнения операции и обеспечить их нормальные условия работы.

7. Описание операции и запись данных о рабочем, оборудовании, инструменте и организации рабочего места.

Наблюдатель обязан детально ознакомиться с оборудованием и организацией труда (планировкой рабочего места, системой его обслуживания, условиями труда и отдыха и др. факторами), со сложностью работы и её соответствием квалификации рабочего, с содержанием операции и методами её выполнения. В результате заполняется лицевой лист хронокарты.

Проведение наблюдения сводится к регистрации в наблюдательном листе хронокарты (её оборотная сторона) затрат времени по элементам операции. Кроме того, наблюдатель должен делать в хронокарте отметки о факторах, влияющих на продолжительность элементов операции, а также фиксировать возникающие перерывы и их причины.

Наблюдение необходимо проводить при установленном режиме, когда есть твёрдая уверенность, что принят рациональный темп работы. Обычно хронометраж проводят через 1,5 – 2 часа после начала рабочей смены, так как именно в этот период рабочие работают наиболее стабильно и с высокой производительностью. Если же изучается динамика выработки, то хронометраж операции осуществляется несколько раз за рабочую смену.

Наблюдение должно вестись с такого места, с которого наблюдатель может, не отвлекая рабочего, следить за выполнением всех элементов операции, работой оборудования и отмечать показания секундомера в наблюдательном листе хронокарты. Полученные результаты замеров заносятся в графе «№ замеров» в строке, обозначенной «Т» (текущее время). При наблюдении выборочным способом, соответствующая запись проводится в строке «П» (продолжительность).

В период наблюдения могут возникнуть перерывы в работе рабочего, вследствие чего нарушается цикличность выполнения отдельных элементов операции. Непредусмотренные затраты времени (дефектные замеры) наблюдатель должен фиксировать в наблюдательном листе в специальной графе «Перерывы в работе».

Регистрация показаний приборов производится с определённой степенью точности. Так, для массового производства допустимая точность составляет от 3 до 5%, крупносерийного – от 5 до 8%, серийного – от 8 до 10%, мелкосерийного и единичного – от 10 до 20%.

Обработка и анализ результатов наблюдения производится в следующей последовательности:

1. Определяется продолжительность отдельных элементов операции путём вычитания из показателей текущего времени по данному элементу показаний текущего времени предыдущего элемента, в результате чего по каждому элементу операции получается хронометражный ряд (хроноряд), то есть ряд значений его продолжительности.

Расчёт продолжительности отдельных элементов операции производится только при сплошном хронометрировании. При выборочном хронометраже продолжительность каждого элемента получается сразу в процессе наблюдения.

2. Производится очищение хроноряда, то есть выявление и исключение явно ошибочных замеров. Дефектным или ошибочным являются такие замеры, которые по своей величине значительно отличаются в большую или меньшую сторону от замеров данного хроноряда. Количество дефектных и исключённых при обработке значений не должно превышать 15% всех замеров.

3. Проверяется качества очищенных хронорядов, которое характеризуется величиной колебаний значений хроноряда. Для этой цели можно применить два метода. Первый, менее распространённый, но более точный, предусматривает расчёт доверительных интервалов.

Второй метод проверки хронорядов просматривает определение степени устойчивости хроноряда путём расчёта коэффициента устойчивости Ку :

где аmах – максимальная продолжительность элемента операции;

аmin – минимальная продолжительность элемента операции.

Если коэффициент устойчивости равен единице, то имеем хроноряд идеальной устойчивости, то есть ряд одного числа.

Фактические коэффициенты устойчивости по каждому хроноряду сравниваются с нормативными его значениями. Если фактический коэффициент устойчивости меньше или равен нормативному, то хроноряд считается устойчивым и, следовательно, наблюдение в этом случае проведено качественно. Если полученный коэффициент устойчивости больше нормативного, то необходимо произвести дополнительные замеры (или заново проводить наблюдение), чтобы обеспечить возможность получения качественного результата.

Величина нормативного коэффициента устойчивости зависит от продолжительности элемента операции, характера выполняемой работы, типа производства и других факторов. Чем меньше продолжительность элементов, тем колебания значений хроноряда будут значительнее и тем, очевидно, большим должен быть нормативный коэффициент устойчивости. Более жёсткие требования к устойчивости хроноряда предъявляются в массовом производстве, на машинных работах. Это наглядно можно видеть по таблице нормативных коэффициентов устойчивости, приведенных в таблице 6.

Таблица 6 – Нормативные коэффициенты устойчивости хроноряда

| Тип производства на данном рабочем месте и продолжительность изучаемого элемента, сек. | Нормативный коэффициент устойчивости хроноряда | |||

| при машинной работе | при машинно-ручной работе | при наблюдении за работой оборудования | при ручной работе | |

| массовое до 10 | 1,2 | 1,5 | 1,5 | 2,0 |

| свыше 10 | 1,1 | 1,2 | 1,3 | 1,5 |

| крупносерийное до 10 | 1,2 | 1,6 | 1,6 | 2,3 |

| свыше 10 | 1,1 | 1,3 | 1,5 | 1,7 |

| серийное до 10 | 1,2 | 2,0 | 2,0 | 2,5 |

| свыше 10 | 1,1 | 1,6 | 1,8 | 2,3 |

| мелкосерийные и единичные: | 1,2 | 2,0 | 2,5 | 3,0 |

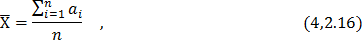

4. Определяется средняя продолжительность каждого элемента операции и операции в целом как средняя арифметическая величина из всех годных замеров хроноряда:

где ai – продолжительность годных замеров по данному хроноряду;

n – число годных замеров.

Средняя продолжительность операции в целом определяется при сплошном хронометрировании как сумма средних продолжительностей её элементов и может быть использована в качестве исходных данных для разработки и корректировки нормативов и норм труда (если хронометраж проводится для этой цели). Если есть необходимость, то полученная в результате хронометража средняя продолжительность элементов операции может быть ужесточена путём применения коэффициента темпа работы. Опыт Волжского автозавода в г.Тольятти показывает, что наблюдатель в результате специального обучения и определённого навыка начинает легко ориентироваться в том, насколько рабочий отклоняется от того темпа работы, который наблюдателю представляется нормальным.

При хронометраже с целью изучения передового опыта данные наблюдения по всем рабочим систематизируются в сводной карте, а затем путём сопоставлений и анализа определяются наиболее рациональные приёмы (например, оказывается, что первый приём наиболее производительно выполняет второй рабочий и т.д.).

Заключительный момент хронометража – разработка мероприятий по сокращению затрат оперативного времени.

На практике используют два метода расчёта норм – суммарный и аналитический. При суммарном методе затраты рабочего времени на выполнение единицы работы в определённых производственных условиях определяются без выделения отдельных нормативов (ПЗ, ОП и т.д.), в зависимости от источника информации используются методы:

- суммарный экспертный;

- суммарный сравнительный;

- суммарный статистический.

При суммарной экспертном методе значение Нвр определяется исходя из опыта мастера, технолога, квалифицированного рабочего.

При суммарном сравнительном методе Нвр на исследуемую операцию может быть установлена по данным аналогичной работы, совпадающей с оцениваемой по наиболее существенным параметрам производственных условий.

При суммарном статистическом методе Нвр на исследуемую операцию определяется путём корректировки Нвр, действующей операции с учётом количественных значений соотношения основных технологических параметров этих операций.

Методом, устанавливающим технически и научно обоснованные нормы, является аналитический. Он базируется на серьёзной исследовательской работе по изучению структуры и содержания трудового процесса, рационализации организации, условий труда, повышения квалификации персонала.

Установление норм по труду с использованием аналитического метода может осуществляться либо на основе исследований трудовых операций в конкретных производственных условиях – аналитический исследовательский метод, либо с использованием ранее созданной нормативной базы – аналитический расчётный.

В зависимости от уровня дифференциации технологической операции расчёт норм может производиться на уровне отдельных движений, действий, приёмов, комплексов приёмов, операций, комплекса операций. Используемые методы в связи с этим могут быть микроэлементными, кооперационными, укрупнёнными, комплексными.

Микроэлементное нормирование базируется на исследованиях, начатых в конце XIX века и подтвердивших тот факт, что действия рабочего, каким бы ни был конкретный производственным процесс, можно свести к ограниченному количеству элементов.

Это особенно ценно при установлении норм на вновь проектируемые технологические операции, которые ещё не функционируют. Кроме того, нормы, рассчитанные по микроэлементным нормативам, обладают высокой степенью точности.

Разработанная в нашей стране и применяемая в настоящее время базовая система микроэлементных нормативов времени (БСМ) и её усовершенствованный вариант БСМ-1 дают возможность рассчитывать нормы высокого уровня точности. Она реализуется на минимально укрупнённом микроэлементном уровне трудового процесса и включает микроэлементы, единые в содержательном плане («сквозные») для всех отраслей промышленности. Основой для её разработки послужили исследования, проведённые на 23 предприятиях различных отраслей промышленности. Использовались методы киносъёмки и хронометража. Наряду с этим проводились психофизиологические исследования, в ходе которых изучались утомительность труда и темп работы.

В результате создана система, состоящая из 41 микроэлемента, которые объединены в 20 групп, в том числе 10 микроэлементов, выполняемых руками, 5 микроэлементов движения корпуса, 3 микроэлемента движения ног и 2 микроэлемента движения глаз. В основу системы положен нормальный темп работы, адекватный скорости выполнения базового микроэлемента «Протянуть руку с малой степенью контроля на расстояние 40 см», равной 93 см/с. Этот темп обеспечивает высокую производительность и не приводит к переутомлению.

Каждому микроэлементу соответствует временная характеристика, отражающая зависимость продолжительности его выполнения от набора влияющих факторов. Значения факторов рассчитаны таким образом, чтобы значения времени, соответствующие смежным значениям факторов, отличались на 10%. Для каждого интервала значений факторов рассчитано среднее значение времени. Таким образом, ошибка оцифрования таблиц не превышает 5%.

Учитывая, что одним из назначений системы являются микроэлементный анализ и проектирование оптимальных трудовых процессов, в системе принята символика, обеспечивающая быструю и понятную запись трудового процесса и факторов, влияющих на продолжительность отдельных элементов.

БСМ разработана в двух вариантах:

1) в виде нормативных карт, построенных в форме компактных однострочных индексных таблиц, предназначенных для микроэлементного анализа и нормирования трудовых процессов, выполняемых вручную;

2) в компьютерном варианте в виде количественных моделей, предназначенных для нормативного обеспечения систем автоматизированного проектирования рациональных трудовых процессов и их нормирования, а также ориентированных на системы автоматизированного расчёта межотраслевых и отраслевых нормативов времени разной степени укрупнения.

Используя микроэлементные нормативы, можно выполнить расчёт норм на ручные трудовые процессы. В случаях, когда работа выполняется на оборудовании, наряду с микрозлементными нормативами используются нормативы режимов работы оборудования.

Элементные нормативы – это регламентированные величины на выполнение приёмов или комплексов приёмов.

Укрупнённые нормативы регламентируют время выполнения комплексов приемов и применяются для расчёта норм в условиях серийного и единичного производств. Их применение ускоряет расчёт норм и уменьшает вероятность ошибок при расчёте, однако снижает точность норм по сравнению с дифференцированными нормативами.

По сфере применения нормативы подразделяются на межотраслевые, отраслевые и местные (рисунок 9).

Межотраслевые (общемашиностроительные) нормативы предназначены для нормирования труда на типичных работах, выполняемых на предприятиях различных отраслей промышленности. Наиболее характерным примером таких нормативов являются общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Указанные в них работы и оборудование применяются во многих отраслях, а организационно-технические условия являются типичными для них.

| НОРМАТИВЫ ПО ТРУДУ |

| по назначению |

| по видам затрат времени |

| Основного (технологического) времени |

| Вспомогательного времени |

| Времени на обслуживание рабочего места |

| Времени на отдых и личные надобности |

| Подготовительно-заключительного времени |

| по сфере применения |

| Межотраслевые |

| Отраслевые |

| Местные (заводские) |

| по степени дифференциации |

| Микроэлементные |

| Элементные |

| Укрупнённые |

| Нормативы режимов работы оборудования |

| Нормативы времени |

| Нормативы обслуживания |

| Нормативы численности |

Рисунок 9 – Классификация нормативов по труду

Отраслевые нормативы имеют более узкую направленность и предназначены для нормирования работ, специфичных для конкретной отрасли. При их разработке исследования проводятся на предприятиях одной отрасли, и поэтому они отражают характерные для отрасли работы и организационно-технические условия их осуществления.

Местные (заводские) нормативы разрабатываются непосредственно на предприятиях и на те виды работ, которые являются специфичными для предприятия и не вошли в межотраслевые и отраслевые нормативы.

Для обеспечения высокого уровня напряжённости норм, установленных аналитически-исследовательским методом, нормативные материалы должны быть высокого качества, т.е. при их разработке должны:

- соблюдаться определённые требования, а сами нормативы регулярно пересматриваться;

- должны быть прогрессивными, т.е. соответствовать современному уровню развития техники, технологии, организации производства и труда.

Нормативные материалы должны быть комплексными и обоснованными. Для того чтобы нормы, рассчитанные по нормативам, не превышали допустимых отклонений, нормативы должны соответствовать требуемому уровню точности.

Нормативы должны наиболее полно учитывать влияние различных факторов на продолжительность отдельных элементов процесса и операции в целом.

Нормативные материалы должны наиболее полно охватывать самые распространённые варианты организационно-технических условий выполнения работы.

Вопросы и задания к разделу

1. Дайте определение понятия «организация труда».

2. Какие задачи призвана решать научная организация труда?

3. Назовите основные функции организации труда.

4. Охарактеризуйте основные направления организации труда.

5. Какие существуют методы анализа организации труда?

6. С помощью каких методик можно оценить уровень организации труда на предприятии?

7. Что собой представляет процесс нормирования труда?

8. Назовите основные нормы труда.

9. Какие нормативы входят в состав нормы времени?

10. Как взаимосвязаны нормы и нормативы по труду?

11. Какие методы используются при изучении затрат рабочего времени?

12. Какие методы используются при расчёте норм и нормативов по труду?

13. Какие виды суммарного метода используются при расчёте норм по труду?

Дата: 2019-04-23, просмотров: 349.